用多羧基交联的聚氨酯4-26

资料来源:自交联型防水透湿水性聚氨酯织物涂层剂的研制,马访中 吴燕萍 华载文

摘自:印染助剂,2002(6);17-20

制备端氨基聚氨酯预聚体,进-步与聚丙烯睛水解物(HPAN)反应性共混,合成了单组分防水透湿自乳化水性PU织物涂层剂,该涂层剂具有良好的防水透湿性能,且合成简单,成本低廉.

本实验将聚丙烯腈水解物(HPAN)同多端氨基PU预聚体在室温下经反应性共混,生成在水中稳定存在的高分子羧酸铵盐.将该羧酸铵盐涂布、烘干、焙烘后,羧酸铵盐受热后脱水生成酰胺(脱水温度大致要在220℃以上,这一假设在织物涂层加工中不一定能做到——摘者注),制得具有一定防水透湿性能的PU涂层。涂层布,耐水压值约6370Pa,透湿量约2558g/m2·d.对比试验中的国产普通水性PU涂层耐水压约4600Pa,透湿量约2100g/m2·d.如用腈纶废丝/胶作原料制备HPAN,可大大降低PU涂层剂的生产成本.

1 实验与测试

1.1 主要原料与仪器

1.1.1 织物

190T尼丝纺.

1.1.2 主要原料

聚乙二醇(PEG):上海高桥化工厂,工业级;聚丙二醇(PPG):上海高桥石化三厂,工业级;2,4-甲苯二异氰酸酯(TD1):上海南翔试剂厂,分析纯;二乙醇胺(DEOA):北京试剂厂,分析纯;防水整理剂AG480:日本进口;铁锚101胶粘剂、交联剂EH、六羟基三聚氰胺(HMM):上海新光化工厂;封端剂DK、交联剂聚丙烯腈水解物HPAN(含固量10%)均为自制[3].

1.2 合成

1.2.1 端氨基的PU预聚体

将准确称量的PEG、PPG混合物加入烧瓶中,120℃、9.3×104Pa下真空脱水1.5h;而后将其降温至50℃,投入-定量的TDI,95℃油浴中加热、搅拌1.5h后,根据需要,50℃加入扩链剂反应0.5h.室温下用过量的自制封端剂DK将残余的异氰酸酯反应完毕,加水后得到端氨基的PU预聚体.

1.2.2 单组分聚氨酯水乳液

在室温下,向1.2.1反应体系中加入-定量的HPAN,搅拌均匀后增稠至-定粘度,即制得自乳化的自交联型聚氨酯水乳液.

1.3 整理织物

基布为经防水整理剂AG480的1%溶液处理的尼丝纺(二浸二轧),将1.2中制备的自交联型PU乳液均匀涂布于基布上,布样在100℃下烘干,经焙烘交联后即制得涂层织物.

2 实验结果与讨论

2.1 n(-NC0)︰n(-0H)对PU预聚体自乳化能力的影响

PU的自乳化有利于简化涂层剂的制备工艺,降低成本.预聚反应中,以m(PPG1000)︰m(PEG)=70︰30的混合物为多元醇组分,分析n(-NC0)︰n(-0H)对预聚体的自乳化能力的影响,见表1.

表1 n(-NC0)︰n(-0H)对PU预聚体自乳化能力的影响

|

n(-NC0)︰n(-0H) |

1.1︰1 |

1.4︰1 |

1.7︰1 |

2︰1 |

|

乳液性状 |

不能自乳化 |

乳白色 |

橙色透明 |

橙色透明 |

从表1中可看出,n(-NC0)︰n(-0H)高于1.4︰1,即得到分散性较好的PU乳液;n(-NC0)︰n(-0H)为1.4︰1,得到的PU在水中形成普通的乳液;n(-NC0)︰n(-0H)为1.1︰1时,得到的PU预聚体不能在水中自乳化.

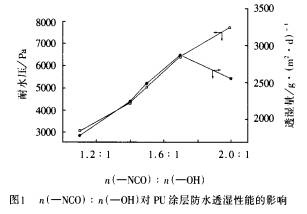

2.2 预聚反应中n(-NC0)︰n(-0H)对涂层布的透湿性能的影响

从图1可知,用HPAN作交联剂反应主要发生在PU预聚体的端基上,因此,n(-NC0)︰n(-0H)越大(>1),预聚体的分子量越低,端基浓度越高,涂层的交联度就越高,涂层布的耐水压值增加.另一方面,交联后HPAN分子链折叠能力下降,而PPG分子链对HPAN分子链还有隔离作用,这些都促进了水分子与涂层的亲合及在涂层中的渗透,提高涂层布的透湿性能;n(-NC0)︰n(-0H)大于1.7︰1,交联密度过高,涂层的透湿能力降低. 因此,综合考虑2.1、2.2中的因素,预聚时,n(-NC0)︰n(-0H)宜为1.7︰1.

2.3 PEG、PPG分子量对涂层布防水透湿性能的影响

PEG与PPG是聚氨酯工业常用的两种低聚物多元醇,预聚反应中,它们的分子量对涂层防水透湿性能的影响,见表2.

表2 PEG、PPG的分子量对涂层防水透湿性能的影响

|

多元醇 |

分子量 |

耐水压/Pa |

透湿量/g·(m2·d)

-1 |

|

PPG |

1000 |

6370 |

2073 |

|

|

2000 |

4508 |

2638 |

|

PEG |

1000 |

4508 |

2638 |

|

|

1500 |

3136 |

3008 |

从表2可知,多元醇组分的分子量低,有利于获得较高的耐水压值有利;多元醇组分的分子量高对获得较高的透湿量有利.因此,在相同的n(-NC0)︰n(-0H),多元醇组分的分子量越高,预聚体分子量就越高。软链段质量分数也越高,涂层的交联密度降低,透湿量增大,耐水压值降低.

因此,在PU预聚体的合成中,宜使用分子量为1000的PEG或PPG多元醇组分.

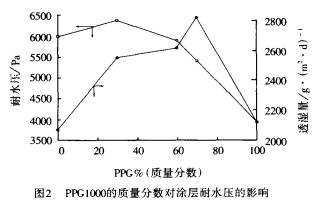

2.4 PPG%(质量分数)对织物涂层布性能的影响

与PEG相比,PPG的亲水性较差.在PU涂层的合成中,添加部分的PPG,有利于改善涂层的耐水压性能.涂层的耐水压值综合反映了涂层耐水性、机械性能等诸多因素.图2为n(-NC0)︰n(-0H)为1.7︰1时,PPG1000的含量对涂层耐水压的影响.

从图2可以看出,当PPG%(质量分数)低于30%时,随PPG%增加,涂层布的耐水压值和透湿量同时增加.这是因为PPG分子链的刚性较PEG高,少量的PPG可以提高涂层膜的强度,降低涂层的亲水性,有利于释放已经渗透入涂层的水分子;而2.2述及的“隔离作用”还有利于“瞬间孔隙”的形成,这两种作用可以同时提高涂层布透湿性能.但过多使用PPG,耐水压值降低.当PPG%(质量分数)超过70%后,涂层亲水性过低,透湿能力也明显下降.

因此,制备PU预聚体时,以PEG1000与PPG1000的混合物作为多元醇组分较为适宜.其中,PPGl000的质量分数宜为70%.

2.5 扩链反应对涂层布防水透湿性能的影响

1,4-丁二醇(1,4-BG)、二羟甲基丙酸(DHMPA)、水等扩链剂对PU涂层布性能的影响,见表3.

表3 扩链剂对涂层布防水透湿性能的影响

|

扩链剂 |

耐水压/Pa |

透湿量/g·(m2·d)-1 |

|

1,4- BG |

4036 |

1655 |

|

DHMPA |

2940 |

3707 |

|

水 |

6174 |

2619 |

|

- |

6370 |

2558 |

注:PPGl000/PEG1000混合物为多元醇组分,PPGl000含量70%(质量分数).预聚反应时n(-NC0)︰n(-0H)的量比为1.7︰1;

扩链反应中,n(-NC0)︰n(扩链剂)的量比为0.25︰1.

从表3中可以看出,1.2的工艺条件下,使用未经扩链的PU预聚体制备涂层剂,合成工艺简单,制备防水透湿性能较好的PU涂层布.

2.6 PU预聚体的端基对涂层布防水透湿性能影响

1.2.1合成的聚氨酯预聚体为端基含有可反应基团的聚合物,端基的种类与数量对交联效果的影响较大,见表4.

表4 端基对涂层布防透湿性能的影响

|

端基种类 |

单分子链理论端基数 |

耐水压/Pa |

透湿量/g·(m2·d)-1 |

|

羟基 |

4 |

4640 |

3537 |

|

|

6 |

5684 |

3080 |

|

氨基 |

4 |

6370 |

2558 |

* 端羟基PU用铁锚101胶粘剂B组分交联;

端氨基PU用HPAN交联.

从表4中可以看出,增加预聚体端基的数量,可提高涂层布的耐水压值,但其透湿量降低.这是因为增加预聚体端基的数量,提高了涂层的有效交联密度,从而提高涂层布的耐水压值,而透湿量因交联密度上升而降低.

实验中发现,交联剂HPAN对端氨基为脂肪伯胺基的PU有交联作用,而对利用DEOA引入端羟基的PU预聚体无交联作用.用EH、HMM等作交联剂时,也发现了相同的情况.这是因为在受热时,预聚体端羟基发生反应

活泼氢脱除,导致与活泼氢反应的交联剂EH、HMM不能交联.

3 结论

用HPAN作交联剂时,以PPGl000与PEGl000的混合物为多元醇组分,其中PPG%(质量分数)为70%,按n(-NC0)︰n(-0H)为1.7︰1的比例同TDI反应后,用自制的封端剂DK封端,所得产物加水乳化,得到多端氨基的PU预聚体的水乳液.将该水乳液同HPAN混合后,得到高分子羧酸铵盐形式的水性单组分防水透湿PU涂层剂乳液.该涂层剂经烘干、焙烘交联后,可得到耐水压值约6370Pa,每平方米日透湿量2558g的涂层织物.