抗静电4-11

资料来源:封端型水系聚氨酯抗静电剂的研制及对涤纶织物的抗静电整理,周向东 李纯洁 伍建国

摘自:印染助剂2003(3);15-18

本实验首先合成水系封端基聚氨酯,再加入配伍性良好的抗静电剂KJD-1及有关助剂制成一种耐久型抗静电复合剂,并将其用于涤纶织物整理,在一定条件下解封闭,在催化剂作用下相互交联形成三维网状结构的膜固着在织物上,其抗静电效果和耐久性较好.另外,初步探讨了其耐久的抗静电整理机理和影响整理效果的主要因素,并优化了整理工艺条件.

一、实验部分

1、

材料

(一)织物

经退浆的涤纶细旦丝织物(斜纹组织,经、纬丝细度均为0.694D).

(二)药品

4,4’-二苯甲烷二异氰酸酯(MDl)为工业品,

|

抗静电剂KJD—1 (含固率35.6%)为自制, 化学结构式如右图; |

|

聚乙二醇(PEG 400)、

丙酮、NaHSO3、MgCl2均为化学纯.

(三)实验方法

1、水系封端基聚氨酯的合成[6]及其与抗静电剂KJD-1的复配

将一定量的MDI加入到装有搅拌器、温度计、滴液漏斗和冷凝回流管的四颈瓶中,逐滴加入PEG400(MDI和PEG400的物质的量比为1.8︰1),控制反应温度在60-70℃,并适当加入丙酮以降低反应混合物的粘度,反应1h后降温到50℃,再加入计量的15%NaHSO3溶液封闭,反应30min后加入一定量的水使乳液均匀混合,最后脱去丙酮,得到水系封端基聚氨酯(含固率为38%).

将封端基水系聚氨酯和抗静电剂KJD-1按一定比例混合,高速搅拌,充分混匀,即可得到抗静电复合剂,该复合剂为白色乳状液,均匀、稳定.

2、

工艺

二浸二轧(抗静电复合剂30g/L,JFC 3g/L,偶联剂KH-560 20g/L,羟甲基纤维素5g/L,轧余率75%)→烘干(90℃,6min) →焙烘(160℃,3min) →皂洗→热水洗→冷水洗→烘干.

3、

测试

织物表面电阻:在室温和相对湿度为65%的条件下,在ZC-36型高阻仪上进行测试;白度:在ZBD型白度仪上测定;透气性:在YC461型织物中压透气仪上测定;折皱回复角:在YG-54型织物折皱弹性仪上测定;织物断裂强力:在YG7026-2500型织物强力仪上测定;红外光谱(IR):在PE580B型红外光谱仪上测试;扫描电镜(SEM):在S570型扫描电镜仪上测试;耐洗条件:洗衣粉2g/L,纯碱2g/L,温度40℃,时间15min/次,浴比1︰30,织物经洗净晾干,耐洗性在SW-12型耐洗色牢度试验机上测定.

二、结果与讨论

2.1

电镜分析

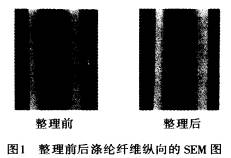

涤纶纤维抗静电整理前后扫描电镜照片如图1.

图1结果表明,经整理后涤纶纤维上包有整理剂膜(皱纹状物),从而增强了纤维表面抗静电能力.

2.2 红外光谱分析

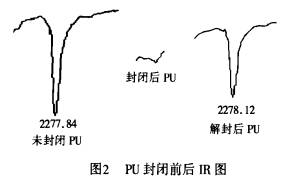

为了考察封闭和解封结果,对试样做了红外光谱测试,试验结果如图2所示.

图2结果表明,未封闭的PU红外光谱图上-NCO基的2777.84cm-1特征吸收峰非常明显,而在完全封闭的PU谱图上,观察不到该特征吸收峰,受热解封后PU的红外光谱图上,在2278.12cm-1处又重新出现了-NCO基特征吸收峰.随着温度升高,-NCO特征峰的强度会增大,最后与未封闭的聚氨酯的该特征吸收峰相当.

2.3

抗静电复台剂整理涤纶织物的影响因素

(1)水系聚氨酯与抗静电剂配比

表1 水系聚氨酯与抗静电剂配比对抗静电整理效果的影响

|

M(PU)︰M(KJD-1) |

表面电阻×108/Ω |

|

|

整理后 |

洗20次 |

|

|

0︰1 |

14.6 |

3670 |

|

1︰1 |

6.34 |

9.06 |

|

1︰2 |

2.08 |

2.19 |

|

1︰3 |

2.12 |

2.33 |

|

2︰1 |

7.10 |

7.18 |

|

3︰1 |

8.03 |

8.09 |

注:原样表面电阻为4.35×1012Ω

在其它条件相同的情况下,水系聚氨酯和抗静电剂KJD-1不同配比对涤纶织物抗静电整理效果的影响如表1所示.

表1表明,若聚氨酯含量增加,会造成过多聚氨酯在织物表面的沉积,织物抗静电耐洗性增强,但织物表面电阻增大,抗静电性有所下降;若抗静电剂含量增加,织物表面电阻稍有减小,抗静电性增强,但抗静电耐洗性相对下降.因此,m(PU)︰m(KJD-1)=1︰2 时,各项性能指标相对较好.

(2)焙烘温度

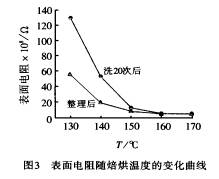

在其它条件相同的情况下,焙烘温度对涤纶织物抗静电整理效果的影响如图3所示.

图3 结果表明,随着焙烘温度的升高,织物表面电阻下降,抗静电性及其耐洗性增强,当焙烘温度大于160℃时,聚氨酯和抗静电剂相互交联成膜已充分,织物表面电阻下降较大且趋于平稳,抗静电性及耐久性已达较好.

(3)焙烘时间

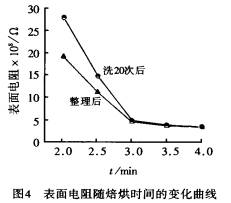

在其它条件相同的情况下,焙烘时间对涤纶织物抗静电整理效果的影响如图4所示.

图4 中,整理织物的耐洗试验结果表明,表面电阻随焙烘时间的延长而下降,织物抗静电性及其耐久性逐渐增强,当焙烘时间为3min时,织物表面电阻基本不再变化,织物抗静电性及其耐久性已达较好.

(4)添加剂

为了使水系聚氨酯抗静电复合剂发挥出较好的整理效果,在整理液中加入经甲基纤维素5g/L,渗透剂JFC 3g/L,偶联剂KH-560 20g/L,按1.3工艺条件对织物进行整理,定为试样2;在相同条件下,不加添加剂对织物进行整理,定为试样1.试验结果如表2.

表2 添加剂对抗赎电整理效果的影响

|

试样 |

耐洗试验的表面电阻×108/Ω |

|||

|

0次 |

5次 |

10次 |

15次 |

|

|

样试l |

8.97 |

9.48 |

11.5 |

57.6 |

|

试样2 |

2.94 |

3.23 |

3.42 |

3.87 |

表2结果表明,试样2的抗静电性及其耐洗性较试样1好,这是由于加入的少量偶联剂KH-560,分子一端的环氧基或卤素与纤维素表面结合,而分子的另一端活性基团与含极性基团的抗静电剂分子结合,在基材与极性分子之间起“架桥”作用,从而加强了抗静电剂与纤维的粘结牢度,起到提高抗静电耐久性作用;加渗透剂JFC可提高整理液渗入到纤维内部的能力,而加入增稠剂(羟甲基纤维素)可提高整理液的粘度,这是由于一般情况下直接制备的水系聚氨酯粘度小,用它对织物等多孔性基材进行整理,需要一定的粘度防止对基材的过分渗透,但应注意增稠剂品种及用量对所配制的整理液稳定性与粘结性能的影响,增稠剂一般是亲水性的,对聚氨酯抗静电剂来说,少量的亲水性增稠剂不会影响抗静电膜的性能,反而因它具有一定的亲水性提高抗静电性能[1].

(5)涤纶织物经抗静电整理后的主要性能指标

采用水系聚氨酯抗静电复合剂,并添加相关的助剂,织物整理前后的主要性能指标如表3所示.

表3 织物经水系聚氨酯抗静电剂整理后的主要性能指标

|

试样 |

白度 % |

透气性 /L·m2·s |

折皱回复角 (经+纬)/(°) |

表面电阻 /Ω |

断裂强力 /N |

|

未整理 |

88.4 |

127 |

235 |

4.35×1011 |

496 |

|

整理后 |

86.2 |

106 |

224 |

5.78×108 |

483 |

表3 结果表明,涤纶织物经水系聚氨酯抗静电复合剂整理后,其抗静电性能明显增强,织物手感变好,但织物白度、透气性、抗皱性、断裂强力等稍下降.

二、结论

1、

合成了水系封端基聚氨酯,利用其与自制抗静电剂KJD-1的良好配伍性,添加有关的助剂,制成了一类新型抗静电复合剂,该复合剂抗静电性及耐久性较好.

2、

采用水系封端基聚氨酯抗静电复合剂整理涤纶织物,当m(PU)︰m(KJD-1)=1︰2,焙烘温度为160℃,焙烘时间为3min,并加入JFC 3g/L,偶联剂KH-560 20g/L,羟甲基纤维素5g/L时,织物抗静电整理效果较佳.但织物白度、透气性、抗皱性、断裂强力等稍有下降.

3、

经封端后的水系聚氨酯比较稳定,IR表明PU封闭与解封闭效果明显,SEM表明PU分子与抗静电剂分子通过化学键结合,在纤维表面形成网状结构的膜,提高了涤纶织物的抗静电效果及耐久性.