乳液聚合与互穿网络聚合物1-6

水性聚氨酯大多是自乳化分散液,大分子上有亲水基团,但其分散机理尚未见有描述。目前,与水性聚氨酯拼混、共聚、以及互穿网络式聚合方法,也都已发展起来,它涉及到乳液状态对使用效果的影响,下列理论资料供研究者参考。

一、乳液聚合机理和动力学

资料来源:《高聚物合成工艺学》赵德仁等主编

1997/6;497

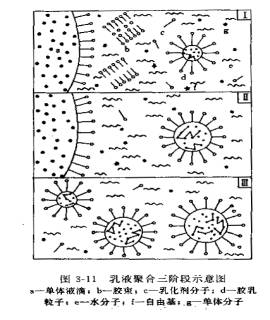

经过乳液聚合过程.高分散性的单体/水乳化体系转变为高分散性高聚物/水乳化体系。乳液聚合机理将讨论它是怎样实现这一转变过程的。

1、乳液聚合过程中,反应体系的变化

在乳液聚合过程中.聚合反应引发以前和聚合反应开始进行以后,以及聚合反应基本结束时.反应体系的实际情况如下。

①聚合反应引发以前.表面活性剂分子溶解于水中.当其浓度超过临界胶束浓度以后。若干个分子聚集形成胶束,一般认为每个胶束由50-100个表面活性剂分子组成。胶束中表面活性剂分子呈规则性排列,即亲水性基因向外朝向水分子(当水为分散介质时)亲油基因向内。胶束的正确形状有的认为是平板状;有的认为是圆球状或圆棒形状。

当单体、水、乳化剂、引发剂等物料加于反应器中并经搅拌后形成稳定的乳状液,此时,反应体系中水为连续相.其中溶解有少量的单体分子,单分子状态存在的表面活性剂分子,引发剂分子.还有呈聚集态存在的胶束、溶解有单体分子的胶束相单体液滴,后述三种聚集态微粒的大小是不同的,—般认为胶束直径约4-5nm(1nm=10-9m);溶有单体分子的胶束则膨胀为6-10nm,而单体液滴直径则高达1000nm(1μm)。溶解有单体的胶束又称为单体增溶的胶束因为胶束与单体液滴的体积相差极为悬殊.所以两者的数目相差很大。据计算,当单体与水配比约为40︰60.乳化剂分子量为100左右的情况下,乳化剂浓度为1%-2%,则反应体系中胶束的数目约为1018个/m1,而单体液滴数目则约为l011个/m1。数目之比为107︰1。

②聚合反应开始以后,又可分为三阶段。

a.聚合反应引发开始不久.当单体转化率在10%-20%范围时。水相中除上述所有分子及粒子继续存在外,增加了引发剂分解的自由基和被单体所溶胀的聚合物胶乳粒子。

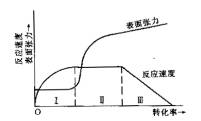

b.聚合反应继续进行,所有乳化剂胶束都已消耗.此时单体转化率约20%-60%。反应体系中除水分子外,只有少量单分子状态存在的单体、少量的微小的单体液滴、引发剂分解生成的自由基和大量的增长中的胶乳粒子。此时水相的表面张力明显增加,聚合速度稳定。聚合反应主要在此阶段进行。

c.单体液滴全部消失,转化率约在60%-70%范围。反应体系中除水分子外,只有以高聚物为主要成分的胶乳粒子,其中所含单体浓度逐渐下降,此外还有引发剂自由基。此时聚合速度逐渐下降。

三阶段示意图见图3-11。

③聚合反应基本结束以后反应体系中除水分子和少量未反应单体分子以外.主要是表面层为乳化剂所覆盖的高聚物胶乳粒子。一般乳液聚合所得胶乳粒子的粒径在40-100nm(0.04-0.1μm)范围.据此计算.胶乳粒子数目约为1012-l015个/ml。显然远小于原来胶束数目。

聚合反应速度、表面张力与转化率的关系

见图3-12。

2、乳液聚合机理和动力学

由上述可知乳液聚合反应开始以前.单体主要以0.01μm左右直径的单体增溶胶束和lμm左右直径的单体液滴两种微粒形式存在于单体/水乳化体系之中。聚合反应完成以后,生成的高聚物以0.04-0.1μm左右直径的微粒形成胶乳的分散相。显然经过乳液聚合不仅单体转化为高聚物而且微粒也发生了消失、重新组合的过程。另外,乳液聚合与其他自由基聚合方法比较,具有反应速度快、产物平均分子量高的特点。

1.乳液聚合机理

乳液聚合机理是用来解释胶乳颗粒如何通过乳液聚合生成的。胶乳颗粒的生成过程可分为胶乳颗粒成核和颗粒增长两阶段.实际上两阶段可同时发生,即在第一个颗粒成核后立即增长,同时有新的核心生成。但为了便于理论解释,划分为成核阶段与增长阶段。成核阶段生成的颗粒数目N取决于乳化剂种类和浓度、自由基产生的速度、体系中存在的电解质种类与浓度、温度、搅拌器类型与搅拌强度等参数。

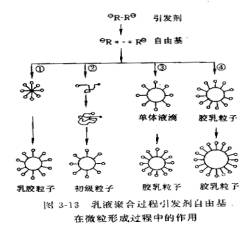

乳液聚合过程是在水相中存在的引发剂分解生成的自由基或自由基离子引发单体聚合生成胶乳颗粒的。水相中的自由基可能通过以下路线增长为聚合物胶乳颗粒。

①进入胶束成核生成胶乳粒子;

②在水相中增长,达到一定聚合度后析出吸附水相中的乳化剂而稳定增长为胶乳粒子;

③进入单体液滴中聚合为胶乳粒子;

④进入已存在的胶乳粒子中继续进行增长;

以上现象可用图3-13表示。

自由基引发聚合的途径就是成核、增长的过程。以上途径可能同时存在,但由于配方的不同和单体溶解性的不同而某一途径占主要优势。最早的乳液聚合理论是以胶束中成核、增长为依据的。

深入研究证明在乳液聚合过程中水相、单体液滴、胶束、聚合物胶乳粒子都发生一些化学的或物理的过程,它们影响反应动力学和胶乳粒子的性能,现分述如下。

(1)在水相中发生的现象

产生自由基 水溶液引发剂体系首先在水相中分解产生自由基。

自由基增长 在水相中产生的自由基是亲水的带有电荷.很容易与溶解于水中的单体作用而增长。

成核 在水相中增长的聚合物自由基达到一定聚合度后沉淀析出成为胶乳颗粒核心。

自由基终止 水溶性较大的单体可能发生水相中链终止.甚至生成水溶性聚合物。

(2)在胶束中发生的现象 最初建立的乳液聚合理论认为。单体溶胀的胶束是成核中心。

自由基进入单体溶胀的胶束后.开始引发聚合反应.增长、形成核心,直至第二个自由基进入后而终止。无单体在内的胶束向增长的颗粒提供乳化剂.以保护新生成的有机物表面。目前认为胶束仍然是乳液聚合最主要的发生地.但不是唯一的。有人还认为胶束为水相中成核的颗粒提供表面活性剂的贮存器。

(3)在单体液滴中发生的现象 单体液滴是为胶乳颗粒增长提供单体的贮存器。液滴中还可能溶解有油溶性成分,加链转移剂、溶解的聚合物等。在单体液滴中可能发生以下反应。

a.链增长和链终止.按标准配方生成的胶乳颗粒数目较单体液滴数目大5-7个数量级,因此通常对在单体液滴中进行的成粒过程不予考虑。但是当液滴很小时,则在单体液滴中进行的聚合成粒过程不能完全忽视。

b.链引发.如果使用油溶性引发剂聚合反应主要在单体液滴中引发聚合。特别是当单体液滴很小时。例如用阴离子乳化剂和脂肪醇的混合乳化剂.氯乙烯单体液滴直径可降低至0.1-1.0μm,如果使用油溶性引发剂,可获得0.4-2.0μm的胶乳颗粒。显然反应是在单体液滴中进行的。此法又叫做微悬浮聚合方法。

c.转变为胶乳粒子,在典型的乳液聚合过程中单体液滴作为单体贮存器向正在聚合的胶束颗粒提供单体,即使液滴中存在有溶解的聚合物和其他水不溶的组分,仍会如此。但是在此情况下单体分子可能继续扩散.液滴的体积大大缩小.但不会完全消失,最后成为胶乳颗粒。

(4)聚合物胶乳颗粒中发生的现象 乳液聚合产生了大量的聚合物胶乳颗粒。它还可能发生以下现象。

a.吸附自由基和其他试剂,具有适当水溶性的单体和其他组分通过水相自单体液滴扩散到已形成的胶乳颗粒中。

b.自由基链增长,胶乳颗粒中的自由基与扩散来的单体聚合增长直至发生链转移或无单体供给或与另一个自由基进行终止反应为止。含有亲水性瑞基的自由基倾向于存在于颗粒表面上,所以其活动性较差。

c.自由基链转移,在胶乳颗粒中可能发生向单体、聚合物、链转移剂进行链转移的反应。而向聚合物进行链转移的反应最为重要,因为胶乳颗粒中聚合物浓度甚高。

d. 自由基解吸、存在于胶乳颗粒中的自由基可能产生解吸现象,随即发生链转移反应或自由基通过胶乳颗粒和水的界面而进入水相中。

e.自由基链终止,当一个自由基进入已存在一个自由基的乳胶颗粒后即产生链终止反应。当胶乳颗粒已足够大或自由基的活动性降低后,由于凝胶效应链终止反应速度降低。

2.乳液聚合动力学

因为乳液聚合过程是复杂的,所以有其特殊的动力学问题,乳液的聚合反应速度可由下式表示:

Rp=kp[M]p[R·]p=kp([M]pn)N/NA (3—20)

式中 Rp——单位体积连续相中的聚合速度;

二、乳液互穿网络聚合物

资料来源:高等教材《聚合物制备工程》张洋 马榴强合编,2001/1;213

互穿网络聚合物(Interpenetrating Po1ymer Network,简称IPN)是两种聚合物分子链相互贯穿并以化学键的方式各自交联而形成的聚合物网络。一般,其至少含有两种聚合物,并且至少一种聚合物是网状的,这种网状结构可由一种聚合物在另一种聚合物直接存在下进行聚合、交联或既聚合又交联而制得。与共混聚合物、嵌段共聚物相比,互穿网络聚合物在溶剂中只溶胀而不溶解,不发生蠕变或流动。这种结构的特殊性决定了它具有良好的静态与动态力学性能以及较宽的使用温度范围。目前,IPN已经被广泛地应用于抗冲击材料、离子交换树脂、噪声阻尼材料等。

互穿网络聚合物可以采用相互溶解、搅拌、溶胀等方法进行生产。其中,乳液互穿网络聚合物(1atex Interpenetrating Po1ymer Network,简称LIPN)是一种新兴的复合材料技术。

除此之外,乳液聚合的新方法还有种子乳液聚合、核壳结构乳液聚合、反应性聚合物微凝胶等。所有这些都促进了合成聚合物乳液的快速向前发展。