整理工艺条件

柔软剂用量

资料来源;施予长,王祥兴;《柔软整理的机理和柔软剂的应用》1990年上海印染学术论文

赵阿金 杨栋梁 季铵类柔软剂的应用性能探讨《上海印染学术年会98年论文资料集》398-430

陈荣圻《上海印染学术年会98年论文资料集》392-397)

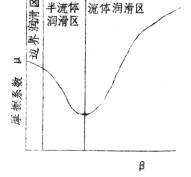

柔软剂的用量直接影响到纤维表面润滑膜的厚度,根据膜的厚度,润滑性质可分为流体润滑和边界润滑(见下图)[4],流体润滑是摩擦的两个表面完全被连续的流体膜隔开,而边界润滑则流体膜非常薄,甚至部分表面还未被覆盖而属于固体表面间直接接触的干燥磨擦,半流体润滑区是边界润滑和流体润滑区之间的过渡区域,它包含整个曲线中摩擦最小的区段,由于油膜厚度与纤维间相互摩擦的速度(V)、润滑剂的粘度(η)以及磨擦面之间的压力(P)的大小有关,用β来表示这些变量,[β= Vη/ P] 磨擦系数μ与β之间的关系见下图所示[5]由图可见,

|

|

|

|

|

上过润滑剂的纤维的磨擦性状 |

边界润滑在低速度时磨擦系数相当大,而流体摩擦在高速度时摩擦系数较大,这是由于润滑油膜流失,减薄等原因造成的。作为柔软整理剂使用时,磨擦速度不高,如果施加柔软剂的量使纤维间的磨擦处在流体润滑区或半流体润滑区中磨擦系数较小的区段中,则纤维的磨擦系数可望达到最低值。

一般来说,柔软剂的用量与摩擦系数之间有如下关系,边界润滑的含油率为O.O5~0.3%(owf),油膜厚度约为lmμ,形成单分子层吸附,流体润滑的含油率为0.3~2%(owf),形成由多分子层堆积而成的厚度约为100mμ的膜[6],柔软剂用量一般在0.3%(owf)以上,应当认为,在纤维表面形成油蜡膜的厚度不但与柔软剂的用量有关,还与纤维的细度或比表面有关,较细的纤维比表面较大,形成一定厚度的膜需要较多的柔软剂,例如,占羊毛重量0·5%的柔软剂,能在15m2纤维表面上形成一层厚度为26mμ的膜[2],显然 如将同样重量的柔软剂施加到纤维更细的织物上,则由于比表面较大,成膜厚度较薄。在实际润滑中流体润滑与边界润滑常交织在一起,处于半流体润滑的状态也常出现。

如用阳离子表面活性剂作为柔软剂时,它的用量一般较小,常以单分子或几个分子层在纤维表面成膜,形成垂直定向吸附层,常用的品种有单或双长链烷基(C16~C18)甲基季铵的卤化物、硫酸盐,或溴化烷基吡啶,应用相当于纤维重量0.l~0.2%的阳离子柔软剂,在纤维表面形成5~lOmμ厚的吸附层,能产生足够的柔软作用[2]

按理,季铵类柔软剂的效果与吸附量有关。可是,早就有人发现,在有效成分为0.1%(对织物重),pH值范围为5~8,处理温度为20~25℃时,对处理经洗涤过的织物是一个临界浓度。在上述条件下,即使浓度增加一倍,织物的柔软度提高不大。这与柔软剂在织物上的指向排列有关。

硬脂酸、石蜡和合成蜡,在纤维表面主要靠物理吸附并堆积成膜,分布不一定均匀,过多的用量对提高织物柔软度,效果不大,但实验结果表明;超出常规用量3-4倍的聚乙烯乳液,可以提高棉布树脂整理织物的斯破强力保留率,接近20个百分点。

编者按:本文资料中有关‘降低磨擦系数’的柔软机理解释(4-1柔软性与本节二处),是迄今为止见之于文献的唯一的柔软剂作用理论,已有多位作者引用,为此向读者作一全面介绍。但其基本论点是;用‘金属润滑理论’来解释柔软剂对纤维的润滑作用。这个理论的前提是;假设固体材料为刚性,润滑材料为液状油剂,油膜呈流动状态。而纤维用柔软剂的环境是;纤维是柔性的并且有很大的内表面,柔软剂是蜡质凝固态,在纤维上的分布状态不是流动的。过厚的润滑膜对于金属来说是无害的,对于织物后整理用柔软剂来说;有些柔软剂用量过多,对织物有负面效果,如;手感发腻,极易粘着灰尘,一些不干油性质的(二甲基硅油)柔软剂,还会使织物发纰。所以这篇资料中的理论部分,仅供读者有分析地参考。