D4预乳化方法对预乳液及聚硅氧烷乳液性能的影响zj20101014-4

孙鹏飞 邓卫星 彭锦雯 有色全属及材料加工新技术教育部重`点实验室,广西桂林541004

收稿日期:

基金项目:桂林工学院博士启动基金,有色金属及材料加工新技术教育部重点实验室开放基金(桂科能0842003-20),广西研究生教育创新人才基地项目资助

作者简介:孙鹏飞(1983-),男,黑龙江漠河人,硕士,主要从事乳液聚合研究

原载: 印染助剂2010/3;48-50

【摘要】低表面张力的特性使有机硅单体在乳液聚合方面区别于一般单体,单体的预乳化效果决定聚合物乳液的质量,通过跟踪研究转相法及D相法应用于八甲基环四硅氧烷(D4)单体预乳化的过程,考察了预乳化过程中电导率及粒径的变化,预乳液稳定性结果表明:D相法可制备粒径小于900nm、室温存储达到10d以上的D4单体预乳液,而聚合后的乳液粒径可控制在100nm之内,室温稳定存储时间超过一年.

【关键词】 D相乳化法;转相乳化法;预乳化;聚二甲基硅氧烷

【中图分类号】TQ925.1 文献标识码:B 文章编号:1004

聚硅氧烷乳液具有优异的性能,被广泛应用于工业中的各个领域[1-2],但聚合过程的不稳定性和“漂油”等问题困扰和阻碍了各种功能性硅乳的应用与发展,并因此倍受关注[3-4],对单体进行预乳化是稳定乳液聚合过程的有效手段之一,已广泛应用于乳液聚合.预乳化方法主要有:转相乳化法、D相乳化法和相转变温度法[5]等,然而将其应用于有机硅乳液聚合却鲜有报道,D相乳化法以及转相法都具有较强的乳化能力,前者还具有乳化剂用量少、不需控制乳化温度和HLB值等优点[6-7],因此,本文采用D相乳化法及转相乳化法,对D4单体进行预乳化并进行了对比.

1 试验

1.1 材料与仪器

药品:八甲基环四硅氧烷(D4)(化学纯,上海华润化工有限公司),十二烷基苯磺酸(DBSA)(化学纯,广州市东海化工厂),十二烷基苯磺酸钠(SDBS)(化学纯,南京米兰化工有限公司),辛基酚聚氧乙烯醚(OP-10)、NaOH(化学纯,天津大茂化学试剂厂),丙三醇(市售)。

仪器:纳米粒度与Zeta电位分析仪(Nano ZS90型,英国Malvern公司),DDS

1.2 预乳液的制备

转相乳化法:将D4、乳化剂和助乳化剂加入三口烧瓶中搅拌15min后,在高速搅拌下,将其余的水分三批加入烧瓶中,加完后,继续搅拌30min.

D相乳化法:将丙二醇、SDBS和OP-10加入三口烧瓶中缓慢搅拌,搅拌均匀后缓慢滴加D4,滴加完毕后加入水。

1.3 乳液的制备

在

1.4 测试与表征

乳液粒径及Zeta电位:取0.5mL乳液,用80mL蒸溜水稀释后,用纳米粒度与Zeta电位分析仪测定平均粒径与Zeta电位;粒子形貌:取0.2mL乳液,在载玻片上涂覆均匀后在偏光显微镜下放大200倍观察,并用数码相机拍照;机械稳定性:取10mL乳液,用沉降离心机测定,3000r/min旋转30min后观察出现水层的体积.

2 结果与讨论

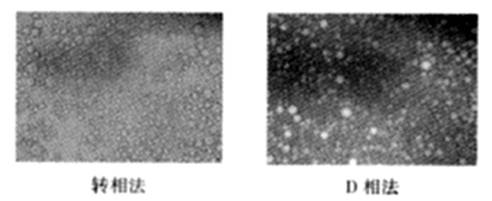

2.l 预乳液粒子形态表征

由图1可以看出,转相法制备的D4预乳液粒子间距较大,但富余的水相中没有乳液粒子分布;而D相法制备的预乳液粒子可独立稳定地存在,在整个水相中均匀分布,但仍有少数较大的粒子。在转相预乳化过程中,由于出现层状液晶,呈现了坚硬凝胶的状态,油相难以在乳化剂中分散而分离出来,导致水相加入后,部分粒子无法实现转相而不能被乳化.D相法中,因为加入少量多元醇和水,使层状液晶消失,直接出现乳化剂相,滴加的油相被表面活性剂包埋,加入水相后并未与油相发生作用,而是直接插入乳化剂间的缝隙,扩大了液滴之间的距离而实现预乳化.

|

|

|

图1 2种不同预乳化方法制各的预乳液的偏光照片 |

2.2 预乳液的稳定性

从表1可知,D相法制备的D4预乳液粒径较转相法制各的预乳液粒径有很大幅度的降低,后者为前者的2.7倍,所以,D相法制备的预乳液油相液滴的总表面积增大,表面吸附的乳化剂分子增多,粒子间的静电斥力变大,所表现出的机械稳定性和存储稳定性也就更好。

表1 预乳液粒径及稳定性比较

|

乳化方法 |

平均粒径nm |

机械稳定性/mL |

存储稳定性 |

|

转相法 |

2370 |

50 |

2h |

|

D相法 |

875 |

0.5 |

10d |

2.3 预乳化过程中电导率的变化

从图2可知,转相乳化法的预乳化过程主要分为2个阶段:(I)将水加到乳化剂与D4的混合物中,随水的加入,体系电导率没有明显变化,这个阶段主要是乳化剂均匀分散的过程.因为乳化剂是水溶性的,所以,在D4中乳化剂没有溶解,仅在搅拌作用下分散,同时由于水的加入,乳化剂才开始完全溶解在水组分中,当水量接近D4的量时,体系电导率开始上升,这表明开始出现相的反转,随后电导率急剧增大,体系发生完全的相反转,O/W的预乳液形成;(2)相反转后的继续搅拌阶段,电导率略有下降.

D相转变法进行预乳化主要经历3个阶段:(1)将乳化剂和助乳化剂在缓慢搅拌下形成均匀混合物,电导率增加,原因是阴离子乳化剂分散在丙三醇中产生了电离;(2)加入D4,也是乳化剂包油的过程,电导率逐渐下降,并且下降的幅度非常大,原因是随D4的加入,D相逐渐不连续;(3)加入水后,体系从O/D相转变成O/W相,形成稳定的O/W乳液,实际上这个转变过程非常迅速,此阶段乳液的电导率将会急剧增大,并且逐渐保持稳定,原因是体系的连续相从D相转变为水。

从2种预乳化方法中可以知道,在相变的瞬间,体系的电导率都会大幅增加,说明2种方法均可使D4单体实现预乳化,都是瞬间相变的过程。不同之处在于转相法过程中是将油、乳化剂和水在外力作用下搅拌,逐步形成0/W预乳液;而D相法是先形成表面活性剂相(D相),然后向D相中加水制备预乳液,这是D相法制备预乳液比转相法要好的原因所在。

|

|

|

图2 预乳化过程中电寻率随时间的变化 |

2.4 聚硅氧烷乳液的对比

从表2可以看出,应用D相法进行预乳化后得到的聚二甲基硅氧烷乳液,粒径小于100nm,但分布稍宽;Zeta电位的绝对值高达

表2 不同预乳化处理的聚硅氧烷乳液的性能

|

乳化方法 |

平均粒径/nm |

Zeta 电位/mⅤ |

乳液外观 |

|

转相法 |

149.0 |

-55.9 |

乳白色 |

|

D相法 |

90.9 |

-64.6 |

微监色 |

3 结论

采用D相法对D4单体进行预乳化可以制备粒子分布均匀的预乳液,其粒径小于900nm,稳定存储时间大于10d,各项性能都优于转相法制备的D4预乳液;进一步制得的羟基硅乳粒径小于100nm,Zeta电位绝对值高达

参考文献:

[1]S0MASUNDARAN P,S0MIL C,MEHTA,et al., Silicone

emulsions [J]Advances in Colloid and Interface Science,2006,128(130);103-109

[2]HILL R M.,Silicone surfactants-new developments [J]Current

Opinion in Colloid and Interface Science,2002,7:255-261

[3] DENG Ⅹiao-bo,LUO Rong,CHEN Hua-hn

,Synthesis and surface properties of PDMS-acrylate

emulsion with gemini sulfactant

as co-emulsifier[J]Colloid Polym. Sci.2007,285; 923-930

[4] 马承银,陈红梅,王松,等羟基硅油乳液合成中漂油现象的探索[J]广州化学,2002,27(4);20-23

[5] 陆光崇,译,乳化技术新进展(英)[J]日用化学品科学,2000,23;1-3

[6] IZQUIERDO P,ESQUENA

J., Phase behavior and nano-emulsion formatlon by the phase invelsion

temperature method [J]Langmuir,2004,20:6594-6598

[7] FERNANDEZ P,ANDR′ Ⅴ., Nano-emulsion

formation by emulsion PIase inversion[J]Co1loids and

Surfaces A∶ Physicochem.