水性聚氨酯防水透湿涂层剂的合成与性能Zj-20110407-5

涂程,周奥佳,阎克路 东华大学化学化工与生物工程学院东华大学生态纺织教育部重点实验室,上海201620

收稿日期:2009-09-30

作者简介:涂程(1986-),女,东华大学在读硕士研究生,主要从事纺织品功能整理的研究。

通讯作者:阎克路,E-mail:klyan@dhu.cdu.cn

原载:印染2010/2;11-14

【摘要】以合适结构和分子质量的聚酯和聚醚混合二元醇、异佛尔酮二异氰酸酯(IPDI)、二羟甲基丙酸(DMPA)、1,4-丁二醇(BDO)为主要原料,三乙胺(TEA)为中和剂,合成水性聚氨酯防水透湿涂层剂乳液。讨论了R值(反应物中-NCO基团与预聚反应中所有-0H基团的摩尔分数比)对乳液稳定性和薄膜力学性能的影响,及R值、软段中聚酯和聚醚配比对织物防水透湿性能的影响。优化的防水透湿型聚氨酯涂层剂乳液的合成工艺为:聚己二酸丁二醇酯二醇(PBA)/聚乙二醇(PEG)混合多元醇(nPBA:nPEG=2:1)为软段组分,DMPA3.6%,与IPDI进行预聚(R=1.4),然后用1,4-丁二醇100%扩链,三乙胺中和。经聚氨酯乳液涂层的织物的透湿量可达

【关键词】涂层整理;防水透湿整理;水性聚氨酯;织物

【中图分类号】:TS195.597 文献标识码:A 文章编号:1000-4017(2010)02-0011-O4

0 前言

防水透湿型聚氨酯涂层剂是目前常用的织物防水涂层材料,但其制备的织物在要求达到较高防水性的同时,往往会造成透湿量的下降。国内外研究者通过在分子链上引入亲水链段或基团,制备防水透湿型水性聚氨酯涂层剂,但亲水链段或基团的引入会带来防水性能的下降[1-2]。因此,在保证涂层织物一定防水性能的前提下,如何提高透湿量成为人们关注的热点。

聚酯型聚氨酯普遍具有力学性能优良、成膜性能好的优点,但其整理织物的透湿性能较差[3];而以聚乙二醇为亲水链段的聚醚型聚氨酯涂层整理织物的亲水性好、透湿性高,但力学性能和防水性能较差[4]。

本试验以合适结构和分子质量的聚酯和聚醚混合二元醇、异佛尔酮二异氰酸酯(IPPI)、二羟甲基丙酸(DMPA)、1,4-丁二醇(BDO)为主要原料,三乙胺(TEA)为中和剂,合成水性聚氨酯防水透湿涂层剂乳液。通过研究各组分比例对合成产物稳定性、涂膜力学性能及涂层织物防水透湿性能的影响,优化合成工艺参数,以期制备防水透湿性能良好的水性聚氨酯涂层剂。

1 试验

1.1 材料

织物 涤纶春亚纺(上海元华有限公司)。

试剂 异佛尔酮二异氰酸酯(IPDI,含量大于99%),聚乙二醇(PEG,M=2000),聚己二酸丁二醇酯二醇(PBA,M=2000),二羟甲基丙酸(DMPA),以上均为工业级;三乙胺(TEA),1,4-丁二醇(BDO),二月桂酸二丁基锡(DBTDL),异丙醇,丙酮,乙醇,甲苯,氨水,以上均为分析纯;防水剂DM-1500(广东德美化工),增稠剂(美国罗门哈斯公司),交联剂(上海尤恩化工),以上均为工业品。

1.2 水性聚氨酯的制备

装有温度计和搅拌器的四口圆底烧瓶中,分别加入PBA,PEG和DMPA,于120℃真空脱水1-2h,然后降温至75℃。在氮气保护下加入IPDI,反应一定时间,用二正丁胺-盐酸法[5]测定体系中剩余-NCO含量。当体系中剩余-NC0含量达到理论值时,加入一定量的丙酮,降温至55℃。加入扩链剂BDO反应2h,再加入三乙胺(TEA)中和0.5h,尔后降温至3O℃,加入去离子水搅拌乳化0.5h,制得水性聚氨酯涂层剂。

1.3 水性聚氨酯薄膜的制备

取一定量水性聚氨酯乳液,倒入聚四氟乙烯模板中,常温下静置24h,放入烘箱中于5O℃烘4-6h,制备厚度约1mm的薄膜,放入玻璃干燥器中备用。

1.4 防水透湿整理工艺

织物先经防水整理,再用干法涂层法进行自制水性聚氨酯涂层。

(1)防水整理

工艺流程 一浸一轧(防水剂DM-1500 15g/L)→预烘(90℃×1.5min)→焙烘(160℃×2min)

(2)水性聚氨酯涂层

涂层浆处方/%

自制水性聚氨酯

90

增稠剂

6

交联剂

3

氨水

1

工艺流程 涂层→预烘(90℃×2min)→焙烘(180℃×3min)

1.5 分析与测试

1.5.1 涂层量

取0.2m×0.2m涤纶织物试样(质量为m1),经涂层后放置1h,称重(质量为m2)。根据式(1)计算涂层量。

涂层量/(g/m2)=(m2-m1)/(0.2×O.2) (1)

本试验在涂层量为23g/m3条件下进行透湿量和静水压的测定。

1.5.2 红外光谱分析

使用NEXUS-670型红外光谱仪(美国Nicolet公司)对聚氨酯薄膜进行红外光谱测试。

1.5.3 力学性能

将制备的聚氨酯薄膜按IS0 527/2-1993(E)制成标准哑铃状,其中有效部分为20mm×10mm(长×宽),25℃时在H10K-S双臂万能材料试验机上测定拉伸强度和断裂伸长率,拉伸速度为25O mm/min,测定五条试样,取平均值。

1.5.4 透湿性能

按GB/T 12704-2009《织物透湿量测定方法透湿杯法》A法,用YG601型电脑织物透湿仪(宁波纺织仪器厂)测定,透湿量WVP采用式(2)计算:

|

WVP= |

(m1-m2)×24 |

(2) |

|

T×S |

式中: WVP——透湿量/[g/(m2×24h)];

(m1-m2)——透湿杯的质量变化/g;

T——测试时间/h;

S——透湿杯的杯口面积/m2。

1.5.5 耐静水压性能

按GB/T 4744-1997《纺织织物抗渗水性测定静水压试验》,采用YG 825E220型数字式渗水性测试仪(宁波纺织仪器厂)测定。

1.5.6 离心稳定性

取一定量的乳液装入离心管,使用800型离心机分别离心10min和20min(3000r/min),观察有无分层和沉淀,评价乳液的稳定性。

1.5.7 扫描电镜(SEM)分析

用JSM25600LV扫描电子显微镜(日本JEOL电子株式会社)观察涂层整理后涤纶纤维表面的变化。测量条件为:温度4℃,电压10kV,放大倍数1000倍。

2 结果与讨论

2.1 R值对聚氨酯乳液稳定性的影响

R值是反应物中-NCO与预聚反应中所有-0H基团的摩尔分数比(R=nNCO:nOH),即IPDI中所含的-NCO物质的量与PBA、PEG和DMPA中所含的-OH物质的量之和的比值。当扩链程度为100%(扩链程度为扩链剂BDO中-OH物质的量与预聚体中剩余-NCO物质的量的比值),DMPA含量为3.6%,n(PBA):n(PEG)为2:1时,制备不同R值的水分散型聚氨酯(PU)防水透湿涂层剂乳液,其稳定性结果如表1所示。

表1 R值对聚氨酯乳液稳定性的影响

|

R值 |

乳液外观 |

||

|

离心前 |

离心10min |

离心20min |

|

|

1.2 |

透明泛蓝光 |

无分层和沉淀 |

无分层和沉淀 |

|

1.3 |

乳白泛蓝光 |

无分层和沉淀 |

无分层和沉淀 |

|

1.4 |

乳白泛蓝光 |

无分层和沉淀 |

无分层和沉淀 |

|

1.5 |

乳白略泛蓝光 |

无分层和沉淀 |

无分层和沉淀 |

|

1.6 |

乳液呈乳白色 |

有少量沉淀 |

有少量沉淀 |

由表1可知,随着R值的增大,乳液的外观发生明显变化,由透明泛蓝光变成乳白状,稳定性变差,且当R值为1.6时,离心后伴随有少量沉淀生成。这是因为R值增大,剩余的-NCO基团增多,-NCO基团与水反应生成极性较强的取代脲,造成分散粒子容易发生相互碰撞而粘连,乳液粒径增大,稳定性下降[6]。通常,离心沉降15min(转速3000r/min)后若无沉淀,认为可稳定贮存6个月[5]。因此,R值小于1.5时,制备所得乳液的稳定性较好。

2.2 R值对涂膜力学性能的影响

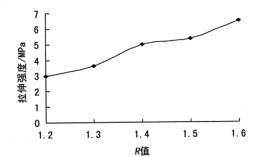

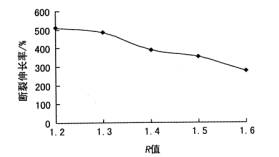

将2.1节中合成的不同R值的系列PU涂层剂乳液,按1.3节方法制成胶膜,测定聚氨酯胶膜的力学性能,结果见图1和图2。

|

|

|

|

图1R值对涂膜拉伸强度的影响 |

图2 R值对涂膜断裂伸长率的影响 |

由图1和图2可知,随着R值的增加,聚氨酯薄膜的拉伸强度增加,断裂伸长率降低。这是因为R值增大,聚氨酯大分子结构中硬段比例增大,即硬段中刚性链节(如氨基甲酸酯键、脲键)比例增大,使分子内聚能增大,从而导致胶膜的拉伸强度增大;同时硬段比例增加,相应地软段比例下降,柔韧性减小,导致胶膜断裂伸长率下降。综合考虑涂膜的力学性能,选择R值介于1.3-1.5为宜。

2.3 R值对防水透湿性能的影响

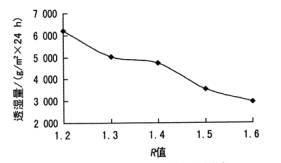

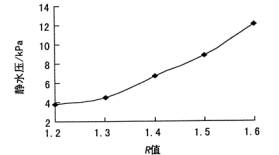

将2.1节中合成的不同R值的系列PU涂层剂乳液,按1.4节工艺进行涂层整理,然后测定涂层织物的防水透湿性能,结果见图3和图4。

|

|

|

|

图3 R值对织物透湿性能的影响 |

图4 R值对织物防水性能的影响 |

防水透湿型聚氨酯材料借助分子结构中的亲水性基团或亲水性链段(“化学阶梯石”),通过“吸附-扩散-解吸”的过程,将水蒸气分子由高蒸气压的一侧向低蒸气压的一侧传递,即从接触皮肤的一侧传递到周围环境,达到透湿目的。因而,水汽分子在胶膜中的扩散和渗透主要取决于亲水性基团(链段)的含量。

从图3和4可以看出,随着R值的增大,涂层织物的透湿量明显减少,静水压则明显增大。这是因为R值增大,-NCO基团增多,体系中PEG的含量减少,因而聚氨酯结构中亲水基团减少,传递水分子的基团减少,使得透湿量减少。同时,聚氨酯体系中硬段含量增加,薄膜的疏水性增大,从而使涂层织物的静水压增加。为了兼顾防水和透湿效果,取R=1.4为宜,此时涂层织物的静水压为6.67kPa(一般要求织物的静水压不低于5.58kPa[8]),透湿量可达4736.5g/(m2×24h){人们在活动时的排汗量为11500g/24h,大约需4000g/(m2×24h)的透湿量[9]}。

2.4 软段PBA与PEG的配比对防水透湿性能影响

固定预聚反应R值为1.4,改变软段中n(PBA):n(PEG)的比值,其它条件同2.1节,合成一系列PU涂层剂乳液,分别用于织物的涂层整理,比较涂层织物的防水透湿性能,结果见表2。

表2 PBA/PEG摩尔分数比对防水透湿性能的影响

|

nPBA:nPEG |

透湿量/[g/(m2×24h)] |

静水压/kPa |

|

2.2:1 |

3347.7 |

7.13 |

|

2.0:1 |

4736.5 |

6.67 |

|

1.8:1 |

4902.3 |

4.62 |

|

1.6:1 |

5120.7 |

4.08 |

|

1.4:1 |

5317.1 |

3.82 |

|

1.0:1 |

5520.0 |

3.70 |

|

1.0:2 |

6500.4 |

3.34 |

由表2可知,软段中n(PBA):n(PEG)的比值对涂层织物的静水压和透湿量有较大影响。随着PBA/PEG摩尔分数比的减小,涂层织物的静水压逐渐下降,透湿量逐渐增大。这是由软段结构中PEG和PBA的结构性能决定的。PBA为聚酯多元醇,而PEG为聚醚多元醇,PEG的亲水性能优于PBA,因而当软段结构中聚醚含量增多时,体系中的亲水基团增多,导致涂层织物的静水压下降,透湿量增大。当PBA/PEG摩尔分数比小于2.0时,涂层织物的透湿量虽然有所增大,但静水压下降明显,织物的防水性能变差。兼顾织物防水和透湿性能,PBA/PEG摩尔分数比取2.0为宜。

2.5 傅里叶红外光谱分析(FTIR)

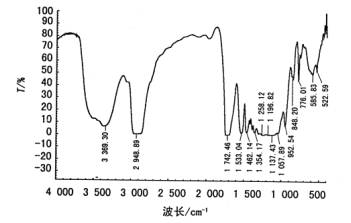

由2.1节制备的聚氨酯薄膜(R=1.4)的红外光谱见图5。

|

|

|

图5 水性聚氨酯薄膜的红外谱图 |

由图5知,2270cm-1处没有与-NC0对应的特征吸收峰;3369.30cm-1处有明显的-NH伸缩振动吸收峰,1742.46cm-1处为酯基和酰胺基中-C=O的伸缩振动吸收峰,1533.04cm-1处为酰胺基团中-NH变形振动吸收峰[7],说明氨基甲酸酯结构的存在;2948.89cm-1处为-CH的伸缩振动吸收峰。红外光谱分析表明,所制备的产物为聚氨酯材料。

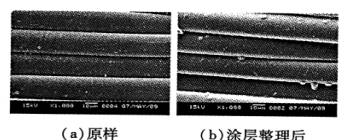

2.6 扫描电镜(SEM)

经制备的防水透湿型聚氨酯涂层织物的SEM照片见图6。

|

|

|

图6 织物扫描电镜 |

对比图6(a)和6(b)可知,经防水透湿型聚氨酯涂层整理后,纤维表面形成了连续的聚氨酯薄膜,从而赋予织物良好的防水透湿性。

3 结论

(1)防水透湿型聚氨酯涂层剂乳液的优化合成工艺为:以聚己二酸丁二醇酯二醇(PBA)/聚乙二醇(PEG)混合多元醇(nPBA:nPEG=2:1)为软段组分,DMPA含量为3.6%,与异佛尔酮二异氰酸酯(IPDI)进行预聚(R=1.4),然后用1,4-丁二醇100%扩链,三乙胺中和。所得聚氨酯乳液的稳定性可维持半年以上,其胶膜的力学性能良好。

(2)将制备的聚氨酯乳液对织物进行涂层,涂层织物的透湿量可达4736.5g/(m2×24h),静水压可达6.67kPa,可满足服用要求。

参考文献:

[1]杜民慧,李建树,钟银屏,防水透气聚氨酯薄膜及涂层的研究进展[J]聚氨酯工业,2003,18(1);1-4

[2] KWAK YS,PARKSW,LEE YH.Preparation and properties of water-bome

polyurethanes for water-vapor-permeable coating materials[J]J.Appl.Polym.Sci.,2003,89(1);123-129

[3] 来玉兵,陈国强,脂肪族水性聚氨酯的合成及其性能的研究[J]聚氨酯工业,2008,23(1);2730

[4] 陈尔凡,曹

亮,PEG对聚氨酯防水透湿涂层织物性能影响的研究[J]聚氨酯工业,2007,36(8);515-518

[5]扬世玉,硅氧烷化溶胶型聚氨酯羊毛防毡缩剂的合成与应用[D]东华大学硕士论文,2009

[6]许戈文,熊楚生,赵菊英.预聚体NCO质量分数与PU乳液性能的研究[J]涂料工业,1999,14(1);26-28

[7]许戈文,水性聚氨酯材料[M]化学工业出版社

[8]陈益人,陈小燕.防水透湿织物耐静水压测试方法比较[J]上海纺织科技,2005,33(8);4-7

[9]杨栋樑,织物防水透湿整理技术近况[J]印染,2003,29(6);40-42