变色染料壳聚糖微胶囊的制备研究

郭凤芝1, 安苗1, 黄玉丽2 (1北京服装学院服装材料研究与开发评价北京市重点实验室, 2北京联合大学商务学院,100025)

网上来稿:zhanyizhen, zj-080819-1

【摘要】本研究以结晶紫内酯(Crystal Violet lactone,CVL), 为囊芯, 壳聚糖(Chitosan,CS)为囊壁, 采用离子凝胶法、单凝聚法、复凝聚法探索制备CLV/CS微胶囊。通过对影响制备微胶囊的主要因素如芯壁比、壳聚糖和海藻酸钠之比、乳化剂、乳化搅拌速度、系统浓度、固化剂及用量、交联时间的对比试验, 得出复凝聚法制备壳聚糖微胶囊较好并初步确定了合理的微胶囊制备工艺条件。

【关健词】壳聚糖 结晶紫内酯 微胶囊

可逆热敏变色材料是目前新兴的一种热敏变色染料, 但该材料本身也存在不足之处, 如化学惰性不够理想、易受外界因素的影响, 致使在纺织品整理应用中受到了一定程度的限制。微胶囊化技术的发展, 探索选择合适的囊壁材料对可逆热敏变色材料进行包覆, 即可保留材料的可逆热敏变色性能, 减少了外界物质对包覆在微胶囊里的可逆热敏变色材料的作用,避免了温度较高时变色材料里组分的流失。壳聚糖为白色无定型、半透明、略有珍珠光泽的固体, 是甲壳素脱乙酰基的产物。壳聚糖具有很好的物理化学性能, 而且其易溶解性、乳化性、成膜性等性能完全符合胶囊在囊壁材料的要求, 其天然高分子特性又适合于采用凝聚法制备微囊。因此, 壳聚糖作为胶囊包埋材料是一种非常好的原料。选择壳聚糖包封变色染料制备微胶囊, 应用到纺织品整理中, 必将大大拓宽此类可逆热敏变色材料的应用领域。

1 实验部分

1.1 实验用主要化学试剂

表1 实验用主要化学试剂

|

名称 |

纯度 |

产地 |

|

壳聚糖 |

工业纯 |

北京市恒物生物工程有限公司 |

|

冰醋酸 |

分析纯 |

北京化工厂 |

|

三聚磷酸钠 |

分析纯 |

北京益利精细化学品有限公司 |

|

十六醇 |

化学纯 |

北京驽信精细制剂厂 |

|

双酚 |

化学纯 |

北京化学试剂公司 |

|

结晶紫内酯 |

化学纯 |

卜海吉康生化技术有限公司 |

|

十二烷基硫酸钠 |

分析纯 |

北京化工精细化学品有限责任公司 |

|

Tween-80 |

化学纯 |

天津市博迪化工有限公司 |

|

戊二醛 |

分析纯 |

天津市文达稀贵试剂化工厂 |

|

海藻酸钠 |

化学纯 |

广东山头西陇化工厂 |

1.2 实验用主要仪器与设备

表2 实验用主要仪器与设备

|

名称 |

型号 |

生产厂家 |

|

恒温磁力加热搅拌器 |

HJ-3 |

常州国华电器有限公司 |

|

循环水式多用真空泵 |

SHB-Ⅲ |

郑州长城科工贸有限公司 |

|

分光光度计 |

722型 |

上海欣茂仪器有限公司 |

|

电子显微镜 |

JSM-6360LY |

日本电子株式会社 |

|

低速台式离心机 |

80-2B |

上海安亭科学仪器厂 |

1.3 实验方法

1.3.1 热敏变色染料的制备

将20g十六醇装入锥形瓶中, 通入70℃恒温水浴并开动磁力加热搅拌器进行搅拌, 加入双酚A, 使双酚A完全溶解于十六醇中再加入结晶紫内酯, 搅拌反应, 形成均匀混合物, 制得可逆变色染料组分。倒入容器中以备使用。

1.3.2 微胶囊的制备

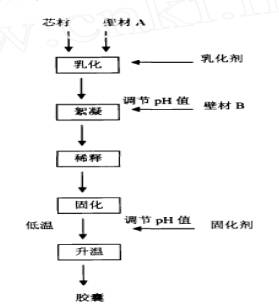

本实验通过大量资料分析和前期准备, 筛选出离子凝胶法、单凝聚法和复凝聚法, 分别进行了微胶囊的制备研究。比较三种方法制备的微胶囊, 复凝聚法制备壳聚糖微胶囊较好。由于篇幅所限, 本文着重分析复凝聚法微胶囊的制备。图1为复凝聚法制备微胶囊的工艺流程。

在恒温反应器中加入1.5mg/mL 的壳聚糖醋酸溶液50mL, 通入50℃恒温水浴, 搅拌加入相当于囊芯的乳化剂, 按照芯壁比加入一定量的囊芯, 高速搅拌下乳化30min;同时精确称取一定量的海藻酸钠, 充分溶解于一定量的蒸馏水中, 制备一定浓度的海藻酸钠水溶液;用10%的醋酸溶液调节乳状液体系pH至3-4;再在一定时间内加入海藻酸钠溶液凝聚20min;然后用一定体积的蒸馏水稀释, 同时使体系降温, 调节pH值至9-10, 加入一定量的固化剂, 低速搅拌固化一定时间即可。

|

|

|

图1 复凝聚法制备微胶囊工艺流程 |

1.4 分析方法

1.4.1 微胶囊芯材包埋率测定

芯材包埋率是指实际包埋量占原始添加量的百分数[1]。计算公式如下

|

包埋率= |

实际包埋量 |

×100% |

|

原始添加量 |

其数学表达式为

|

T=(1- |

CV |

)×100% |

|

1000G |

其中: T——包埋率(%)

c——洗液中CVL的浓度(mg/mL)

V——洗脱液的体积(mL)

G——囊芯物重量(g)

包埋率越大, 表明芯材被包埋的量越多, 有效成分含量越高, 包埋的效果越好。

测试原理将制备出的微胶囊离心, 提取上层溶液(包含未包埋的囊芯), 利用722型光栅分光光度计测定其中浓度, 通过简单计算可得未包埋的的量, 进而算出包埋率。

1.4.2 胶囊粒度测定

用小试管取少量微胶囊产物, 在超声波中超声30min,使之完全分散, 然后涂在载玻片上晾干后, 在扫描电子显微镜下观察微胶囊颗粒的形态、粒径大小及分布情况。

2 影响徽胶囊化各因素的分析

2.1 芯壁比对微胶囊平均粒径的影响

芯壁比主要影响的是微胶囊的粒径, 也会影响到微胶囊的成囊效果。当其它条件一定时, 分别按照,3:1,2:1 1:1 的芯壁比改变囊芯的量, 得到不同的芯壁比对形成微胶囊的影响如表3所示

表3 芯壁比不同时对形成微胶囊的影响

|

芯壁比 |

3:1 |

2:1 |

1:1 |

|

粒径大小/µm |

0.5-1 |

0.3-0.5 |

- |

|

微胶囊结构 |

微胶囊规整圆滑, 包覆良好 |

微胶囊规整性较差, 不够圆滑 |

基本上没有微胶囊微粒的形成 |

实验表明, 在一定范围内, 芯壁比越高, 芯材的相对量就越多, 单位壁材包裹的芯材增加, 同时囊壁变薄, 芯壁比为3:1时形成了比较均一、规整圆滑的微胶囊, 粒径约为0.5µm;减少芯壁比, 单位壁材包裹的芯材减少, 芯壁比为2:1时形成的微胶囊比芯壁比3:1时的粒径减小, 约为0.3µm, 形成的微胶囊规整性较差随着囊壁的继续增多, 当芯壁比为1:1时, 则基本上没有微胶囊球状物的生成。

2.2 壳聚糖和海藻酸钠之比对微胶囊结构的影响

由海藻酸钠、壳聚糖复凝聚法制备微胶囊的机理可知, 在值pH小于4的情况下, 壳聚糖溶液中所带正电荷数量最多, 与海藻酸钠负电荷结合成复合物, 其溶解度降低, 凝聚析出形成胶囊。理论上应该是一分子壳聚糖糖残基(即一个-NH2基)需要一分子海藻酸钠结构单元(即一个-COOH基), 即两者单糖摩尔分子数相等。

本实验分别取壳聚糖与海藻酸钠之比为2:1、1:1、1:2三种不同比例作为囊壁进行微胶囊的制备,CVL 囊芯与囊壁总和的比例为3:1。制备出来的胶囊在电子显微镜下观察可知, 当壳聚糖与海藻酸钠之比为1:1, 海藻酸钠的加入时间为15min时形成胶囊的囊壁比较圆滑, 包覆良好。

2.3 不同乳化剂对乳化效果的影响

乳化剂对胶囊化过程影响主要是分散相结晶紫内醋的大小以及乳状液的稳定性。壳聚糖分子上有氮基, 溶于稀酸溶液使其具有正电荷, 由于静电排斥作用, 阳离子表面活性剂在芯物质表面形成了亲水基朝向内、非极性基团朝向外的排列, 使乳化效果降低两性表面活性剂在表面活性剂总产量中所占份额还不高, 价格比较昂贵阴离子表面活性剂和非离子表面活性剂具有高的表面活性, 其水溶液的表面张力低, 临界胶团浓度低, 胶团聚集数大, 加溶作用强, 具有良好的乳化能力。综上分析, 本实验选用阴离子表面活性剂十二烷基硫酸钠和非离子表面活性剂Tween-80作乳化剂, 对其乳化效果进行比较实验。

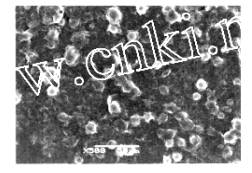

在相同的条件(50℃、1500rpm)下, 分别加入相当于芯材6%的十二烷基硫酸钠和Tween-80乳化剂于壳聚糖稀酸液中乳化30min, 制备胶囊。通过扫描电子显微镜观察微胶囊形成状况, 得到如下实验结果:

两种表面活性剂对微胶囊形成及粒度大小的影响非常大。没有使用表面活性剂时, 囊芯不能在壳聚糖的稀酸液中分散开来, 当停止搅拌后会出现分层现象, 没有微胶囊的形成。使用十二烷基硫酸钠乳化剂, 其HLB值适合制备O/W型乳状液, 但是形成的微胶囊粒径较大,并且胶囊规整度差, 整个体系中出现的泡沫较多, 也影响操作和胶囊的质量。使用Tween-80作为乳化剂, 乳化后乳状液稳定性好, 胶囊粒度分布范围小, 粒径也很小, 达到了微胶囊的制备要求见图2, 但是要控制芯壁比的条件。

|

|

|

图2 乳化剂为Tween-80时的成囊电镜照片 |

综合分析, 本实验是以壳聚糖稀酸液为连续相, 结晶紫内酯为分散相制备O/W型乳状液, 最有效乳化剂为非离子表面活性剂Twenn-80, 用量为囊芯的6%。

2.4 乳化速度对粒径大小及分布的影响

乳化过程对凝聚法制备微胶囊的质量和效果的影响十分重要和关键。据相关资料表明[2], 当芯材、壁材、芯壁比及乳化剂确定后, 影响乳化效果的主要因素是乳化搅拌速度。乳状液中液滴的形成是由于机械能使界面变形所致, 这种变形所需界面能为3×103J/m2, 而乳化过程至少需要3×106J/m2,矿, 即至少比界面能高出三个数量级, 并且液滴半径越小所需的能量越多。因此, 乳化过程需要的能量远远超过产生界面所需的能量, 乳滴表面吉布斯自由能主要依靠外功, 即机械搅拌来提供。

由此在相同工艺条件下, 选择1500rpm、1000rpm、500rpm(由于设备条件因素,最高搅拌速度为1500 rpm)来做对比实验, 确定其对乳化粒径大小、均一性等乳化效果的影响。实验结果如表4所示

表4 不同乳化速度对粒径大小及颁布的影响

|

搅拌速度/rpm |

1500 |

1000 |

500 |

|

粒径大小/µm |

0.5-1 |

- |

- |

|

微胶囊结构 |

微胶囊比较均一,规整圆滑, 包覆良好 |

基本上没有微胶囊微粒的形成 |

基本上没有微胶囊微粒的形成 |

2.5 系统浓度对微胶囊化的影响

为了研究系统浓度的影响,分别加入50ml、100ml、150ml、200ml的蒸馏水对反应体系进行稀释,其余步骤相同,以观察在不同系统浓度下微胶囊的成囊现象。电镜观察到的不同加水量下微胶囊的成囊现象实验结果如表5所示:

表5 不同尝试下成囊现象表

|

加水量/ml |

0 |

50 |

100 |

150 |

200 |

|

系统浓度 |

0.75% |

0.41% |

0.28% |

0.21% |

0.17% |

|

成吓现象 |

不成囊 |

囊形差 |

囊形均一,规整园滑 |

囊形均一,规整园滑 |

囊形不够规整 |

*系统浓度按壳聚糖和海藻酸钠的总和和占整个反应体系的质量百分浓度计算

以上结果可以看出,不加蒸馏水稀释,浓度太高,体系中大量的带负电荷的三聚磷酸钠分子.与带正电荷的壳聚糖急剧结合,凝聚在一起成絮状物甚至块状物,因此几乎没有生成微胶囊;加入一定量蒸馏水稀释,再搅拌均匀,则溶液不但分散充分,而且颗粒之间有了空隙,从而有利于微胶囊的形成;如果加入过多的蒸馏水,大大降低了溶液浓度,使得生产率降低,杂质增多,尽管有微胶囊的生成,但比率太低,加上取试样时有一定主观性,显微镜下观察到的微胶囊囊形不够规整,成絮状物。

实验表明,系统浓度在0.2-0.3%之间,成囊率较高,囊形较均一,规整圆滑。

2.6 不同固化剂及其用量对微胶囊性能的影响

复凝聚法制备微胶囊过程中的固膜过程就是使沉析在芯材表面的高分子物质相互交联反应,交联反应可以使线型高聚物变成网状或体型高聚物。

通过相分离技术从胶体水溶液体系生成凝聚相的过程是溶胶与凝胶之间可逆变化的过程,如果平衡被破坏,凝聚相就会消失。为使囊芯周围凝聚的凝胶不再溶解,需要固化处理。本实验分别选用三聚磷酸钠和醛类作为壳聚糖的固化剂,并对形成的微胶囊通过电镜观察对比分析,当固化剂为三聚磷酸钠时,生成的微胶囊可以分散开来,但是数量较少,粒径较大,规整性较差,不够圆滑,包覆较差;使用戊二醛为固化剂时,生成的微胶囊的数量比前者多,粒径较小,规整性也不错。由于固化剂用量对胶囊耐压强度影响较大,进而对戊二醛为固化剂制备胶囊时的用量进行比较。本实验分别选择固化剂用量为0.5ml、1ml、2ml、3ml在低温下固膜。由表6可见,固化剂用量在0.5-2ml,制备的微胶囊都比较规整圆滑,包覆良好,最终工艺采用固化剂戊二醛的用量为1ml。

表6 固化时间对胶囊化的影响

|

固化剂/ml |

0.5 |

1 |

2 |

3 |

|

微胶囊结构 |

微胶囊比较规整圆滑, 包覆良好 |

微胶囊比较规整圆滑, 包覆良好 |

微胶囊比较规整圆滑, 包覆一般 |

微胶囊结构成片状,基本未成形 |

2.7

固化时间对胶囊化的影响

保持其余条件不变,加入固化剂后,每隔30min从反应器中取出一部分反应物,放于小试管中静置,分散后分别在扫描电子显微镜下观察其成囊情况,结果如表7所示:

表7 交联时间对胶囊化的影响

|

交联时间/min |

30 |

60 |

90 |

120 |

|

成囊情况 |

不成囊 |

囊形规整, 圆滑 |

囊形规整, 圆滑 |

少量成囊 |

交联是微胶囊制备过程中很重要的一个环节, 即加入戊二醛进行交联反应所需要的时间。如果时间太短(<30min=, 交联反应来不及进行, 体系平衡遭到破坏后, 微胶囊又重新分解, 电子扫描显微镜下看不到微胶囊颗粒;达到一定时间后(60-90min), 交联基本已经完成;如果再继续交联, 则微胶囊的数目又会减少。从以上结果可以看出, 交联时间为60-90min最佳。

2.8 制备微胶囊包埋率的测定

我们对其在最大吸收波长处进行吸光度的测定, 测定结果为:Ax=1.043。

己知: C=5.0mg/ml, A=1.520, 根据CA=(C/A)×A, 可得C=3.431。

由 C=3.431, V=150ml, G=4.5g, 将以上数据代入包埋率公式:

|

T=(1- |

CV |

)×100% |

|

1000G |

可得:T=88.56%

通过以上计算可以看出,包埋率T>80%,说明芯材可以得到充分利用。

3 结论

本论文初步研究了变色染料壳聚糖微胶囊的制备工艺条件。第一, 通过分别采用离子凝胶法、单凝聚法、复凝聚法对制备出的CVL囊芯进行了包覆。从观察扫描电子显微镜图片效果来看, 采用复凝聚法制备出来的微胶囊囊形最好, 规整圆滑, 粒径分布均一第二, 采用复凝聚法制备壳聚糖微胶囊的最佳制备条件系统浓度在0.2一0.3%之间, 乳化剂为Tween-80、用量为囊芯的6%, 乳化速度1500rpm,固化剂为戊二醛、用量为1ml, 固化交联时间为60min,耐芯壁比3:1, 壳聚糖与海藻酸钠之比1:1时得到的微胶囊外观规整圆滑,平均粒径在0.5微米左右, 囊芯包覆率达到了55.56%,第三, 通过对微胶囊化各影响因素的分析探讨, 为下一步更深入的研究奠定了基础。

参考文献

[1]田恩吉, 纪玉珍,无碳复写纸[J]天津造纸,1984(2)

[2]刘文波,海藻酸钠制备纸用微囊的研究[D]哈尔滨,东北林业大学,2001

第一作者情况

北京服装学院 郭凤芝 女 1954年出生,教授

主要从事服装材料的服装性能、纺织材料与纺织品设计的教学与研究工作

联系电话:13520536957 65070849

通信地址:北京朝阳区和平街北口北京服装学院服装艺术与工程学院郭凤芝

Email: fzxygfz66@tom.com