新型钯银联合活化电磁屏蔽材料的工艺初探rz081230-6

陆邵闻1, 王炜1, 孙国琴2 (1 东华大学生态纺织教育部重点实验室,上海201620;2 三元控股集团技术中心,浙江杭州 311221)

收稿日期:

2007-01-23 修回日期:2007-06-13

作者简介: 陆邵闻(1983-),女,硕士生。主要研究方向为电磁屏蔽织物。王炜,通讯作者,E2mail:wangv@dhu.edu.cn

。

原载:纺织学报2008/1

网上来稿:zhanyizhen,2008/12/30

【摘要】将贵金属化合物溶液与特定的高聚物单体混合,在氨水、乙胺溶液的存在下,络合形成均匀稳定的分散体,再浸渍涤纶织物表面。升温过程中,高分子单体聚合以形成连续的网状结构限制了金属钯团聚。所生成的氨气对Pd2+ 与Ag+ 进行还原,原位生成了贵金属聚合物催化层。与传统的前处理工艺相比,无须使用SnCl2 敏化,使此法无毒更简便易行。同时,减少了钯盐的用量,降低了成本。在织物上进行化学镀铜,并对其工艺参数进行了初步的研究。实验表明研制的电磁屏蔽材料表面电阻较小,厚度较薄,各方面的性能优良。

【关键词】前处理; 原位生成; 钯催化; 化学镀铜; 电磁屏蔽材料

【中图分类号】:TQ82199 文献标识码:A 文章编号:025329721(2008) 0120049205

由于电磁污染的日益严重,柔性电磁屏蔽材料金属化纺织品受到广泛关注[1]。在非金属纤维材料表面形成一层贵金属催化活性表面(称活化) 是生产柔性金属化纺织品的关键工序,传统的方法是先采用NaOH将涤纶纤维表面粗化,再用氯化亚锡敏化,然后再以钯盐在纤维表面发生氧化还原反应,形成具有催化活性的金属钯薄层。大多数织物的前处理都采取上述“粗化、敏化、活化”步骤,工序繁杂,成本较高[2-3] 。采用敏化活化一步法工艺进行前处理,简化了前处理的步骤,然而仍需用氯化亚锡敏化布面。但氯化亚锡有一定的毒性,对呼吸器官、皮肤组织的刺激较大[4-5]。

本文将贵金属(钯、银) 化合物溶液与某些特定的高聚物单体(含有孤对电子或π轨道,如氰基、三键、双键等) 混合,并在其他配位体(如氨水、乙胺溶液) 存在下发生络合反应,形成均匀稳定的分散体,再浸渍在涤纶织物表面,于是在基布表面形成Pd 络合物与高聚物单体,随着温度的升高,Pd2+ 与Ag+ 则与高聚物单体中的孤对电子配合,在升温过程中高分子单体在织物上聚合以形成连续的网状结构,得到均匀的贵金属络合物的聚合物基质,氨水或乙胺溶液以氨气的形式蒸发出来,所生成的氨气对Pd2+与Ag+ 进行还原,得到金属钯聚合物催化层。在高聚物中限制了金属钯团聚,原位生成了贵金属钯粒子,从而在基布表面得到贵金属复合层。这种在织物上原位还原生成金属钯的前处理方法,无需用氯化亚锡敏化布面,对人体伤害小,成本低,由于布面与金属钯通过化学键结合而非以往的离子键,可提高布面与金属的结合力,织物表面电阻降低,织物厚度较薄,各方面的性能优良。

本文主要研究在制备中的催化工艺条件以及关键工艺参数,为产品产业化做出有益探索。

1 实验部分

1·1 材料与仪器

涤纶平纹织物,57 根Pcm ×33

根Pcm。钯盐、硝酸银、氨水、乙胺、聚合物单体A(含有孤对电子或π轨道,如氰基、三键、双键等)、表面活性剂B、硫酸铜、甲醛、EDTA二钠盐、络合剂,试剂均为分析纯;实验用水为去离子水。

MONFORTS328

热定型机,江苏省东台市跃进电器厂;DRK2305APB 织物厚度仪,济南德瑞克仪器有限公司;R235DMR 21C 型方阻仪,南京达明仪器有限公司;Datacolor650

电脑测色配色仪, 美国Datacolor公司;JSM25600LV 扫描电子显微镜,JEOL日本电子株式会社。

112 实验方案

基本流程: 基布→水洗→活化→烘干→化学镀铜。

1·2·1 活化

采用原位生成技术将金属钯固定在纤维表面,分析金属钯的用量,并尝试用金属银(硝酸银) 替代昂贵的金属钯盐,作为提供催化活化中心的金属离子的化合物,分别选用氨水、乙胺作为其配体,研究哪种配体能使其催化效能达到最好。

活化液组成:钯盐2~10g PL 、硝酸银<5g

PL 、氨水20g PL 、乙胺、聚合物单体A20mL PL 、表面活性剂B 少许。活化温度105 ℃,活化时间30min。

1·2·2 化学镀铜

对Pd 催化活化后所得的织物进行化学镀铜的研究,在织物表面获得导电性能优良的铜镀层,并对镀铜过程中,铜盐浓度以及镀液温度进行讨论。采用的工艺条件为,硫酸铜10~25g

PL, 甲醛15~20mLPL, EDTA二钠盐30g PL, 络合剂011g PL ,调节pH 值为1119, 反应温度为10~50℃,化学镀时间约为20min

[6-7]。

2 结果与讨论

2·1 布面活化工艺条件

2·1·1 贵金属用量对催化效能的影响

具有活化作用的贵金属中,钯的催化效能最为显著[8] ,然而金属钯价格很高,改变钯盐浓度,其余条件不变,并以钯盐10g PL的布面为基准样对其他不同配方的布面进行色差分析,对各配方的布面进行化学镀铜并检测电阻以及织物的厚度,结果见表1。

表1 不同贵金属浓度对催化效能的影响

|

钯盐质量浓度(g/L) |

布面色差分析 |

化学镀铜后 |

||

|

DL |

DE |

表面电阻(mΩ/cm2) |

织物厚度μm |

|

|

10.0000 |

基准样 |

27 |

140 |

|

|

8.6000 |

8.35 |

8.45 |

35 |

140 |

|

7.5250 |

14.32 |

14.41 |

38 |

140 |

|

6.0200 |

15.04 |

15.11 |

40 |

140 |

|

3.0100 |

19.04 |

19.07 |

43 |

135 |

|

2.5000 |

25.95 |

25.98 |

68 |

135 |

|

2.2575 |

25.20 |

25.22 |

100 |

138 |

注: 织物原始厚度134μm; DL 为亮度差,数值越大,亮度值越高; DE为色差值,数值越大,与基准样的色差越大。下同。

由表1 得知,进行活化后布面的亮度依次递增,

颜色深度依次递减, 钯盐质量浓度为215、212575g

PL的布面颜色相近。进行化学镀铜后,织物的表面电阻依次呈上升趋势,而其厚度则呈下降趋势,当钯盐质量浓度为212575g PL时,其布面厚度反而变厚。

若将钯盐质量浓度降低至215g

PL, 在相同的化学镀铜条件下, 表面电阻数值仍有很好结果(阻值<100m ΩPcm2 ,工业可用,布面厚度却小于前面几种方案) ,综合各方面因素考虑,选用钯盐质量浓度在215g PL的配方,得到布面电阻值小,镀层厚度薄,在保证活化效能的前提下,

降低了金属钯的用量。

2·1·2 配体对催化效能的影响

采用原位生成法降低金属钯用量,还依赖于钯盐配体选择,虽然氨水是较好的配体,然而氨水气味较浓且易挥发,对人体具有一定的刺激性,用乙胺替代氨水可在一定程度上缓解氨水带来的不便。分别用NH3 ·H2O 及NH2CH2CH3 作为钯盐的配体,取质量浓度为20g PL, 其余条件不变,并对化学镀铜后的布进行表征,结果见表2。从表可见,用NH2CH2CH3做配体的活性液,由它活化后的布面颜色较暗,且其化学镀铜后的布面阻值较大,布面厚度偏厚,性能没有用NH3 ·H2O 为配体的活化液效果好,

所以,NH2CH2CH3 不适宜做配体,还是用NH3·H2O作配合体效果更好。

表2 不同配体对催化效能的影响

|

配体 |

布面色差分析 |

镀铜后 |

||

|

DL |

DE |

表面电阻(mΩ/cm2) |

织物厚度μm |

|

|

NH3·H2O |

基准样 |

43 |

135 |

|

|

NH2CH2CH3 |

-0.44 |

0.97 |

>400 |

140 |

2·1·3 金属催化中心对催化效能的影响

金属钯是一种较贵的贵金属,而银也是具备催化性能的金属,若硝酸银能够代替钯盐,就可以节约成本,

提高经济效益。分别使用相同浓度的(01014molPL) Pd、Ag 作为活性中心,其余条件不变并对其化学镀铜后的布进行表征,结果见表3。可以看出,若用银替代钯,则表面阻值过大,无法非常好地进行化学镀铜等操作。所以,用Ag

代替Pd 做活化中心不尽理想。

表3 金属催化中心对催化效能的影响

|

金属催化中心 |

镀钯后的效果 |

镀铜后 |

||

|

表面电阻(mΩ/cm2) |

织物厚度μm |

效果 |

||

|

Pd |

浅褐色 |

68 |

135 |

|

|

Ag |

布面呈现出嫩黄色,并在光照下有金属闪耀的光泽,不似镀钯后暗淡 |

>2000 |

138 |

镀层覆盖不 均匀, 铜的 色泽也不够 |

2·1·4 硝酸银浓度对催化效能的影响

实验表明,经过硝酸银处理后的织物虽然镀铜效果不好,但也能镀上一定的金属。若可将硝酸银与钯盐混合,既可以降低钯盐浓度,又能不影响织物的性能。将钯盐和硝酸银进行不同浓度的配比,并对化学镀铜后的布进行表征,结果见表4。

表4 硝酸银浓度对催化效能的影响

|

钯盐质量浓度(g/L) |

硝酸银质量浓度(g/L) |

布面色差分析 |

镀铜后 |

||

|

DL |

DE |

表面电阻(mΩ/cm2) |

织物厚度μm |

||

|

2.5 |

0 |

基准样 |

68 |

135 |

|

|

2.2 |

0.3 |

–13.30 |

13.33 |

120 |

136 |

|

2.3 |

0.2 |

–14.02 |

14.05 |

80 |

135 |

|

2.4 |

0.1 |

–14.43 |

14.45 |

92 |

135 |

由表4 可知,镀钯后布面的亮度依次递减。硝酸银质量浓度过高(013g PL)

或过低(011g PL) ,化学镀铜后织物表面的电阻不够理想。而当钯盐质量浓度为213g PL 、硝酸银质量浓度为012g PL时,化学镀铜后织物的各方面性能都较好,与钯盐质量浓度为215g

PL的效果相似。由此可以减少钯盐的用量。

2·1·5 前处理工艺的比较

实验表明, 最佳的前处理工艺配方为:

钯盐213g PL; 硝酸银012g PL; 以氨水为配体。将其与传统前处理方法(布面先用氯化亚锡敏化,然后用钯盐进行活化,最后在布面上还原反应得到金属钯。)

进行比较,结果见表5。由表可知,原位生成法所用的钯盐质量浓度较传统方法低,成本较低;由布面色差分析可知,原位生成法所得的布面比传统方法亮度高,颜色深;化学镀铜后,其织物更薄,织物的表面电阻比用传统方法所得的电阻更小,说明原位生成法进行前处理的织物与金属铜的结合力比以传统方法进行前处理的织物与金属铜的结合力更为紧密。

2·2 化学镀铜工艺条件

2·2·1 铜盐浓度对镀层性能的影响

铜盐是化学镀铜的离子源,Cu2+ 浓度过高时,镀液稳定性非常差;Cu2+ 浓度过低时,沉积速度慢,镀层发暗[7] 。在其他组分和条件不变的情况下,改变硫酸铜的质量浓度分别为10、14106、20

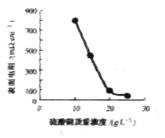

和25g PL 。pH 值为1119, 温度为20 ℃,化学镀时间为20min 。观察镀层结构,测量织物表面电阻。研究铜盐质量浓度对镀层性能的影响,如图1 所示。

表5 2 种不同前处理工艺对催化效能的影响

|

前处理方法 |

钯盐质量浓度(g/L) |

硝酸银质量浓度(g/L) |

布面色差分析 |

镀铜后 |

||

|

DL |

DE |

表面电阻 (mΩ/cm2) |

织物厚度 μm |

|||

|

原位生成法 |

2.3 |

0.2 |

基准样 |

80 |

135 |

|

|

传统方法 |

3.5 |

0 |

-53.6 |

23.49 |

120 |

140 |

|

|

|

图1 铜盐质量浓度对镀层性能的影响 |

由图1 可知,随着硫酸铜质量浓度的升高,镀层厚度增加,布面的表面电阻降低。硫酸铜质量浓度在25g

PL左右时,表面电阻相对较小,各方面的效果比较好。

2·2·2 镀液温度对镀层性能的影响

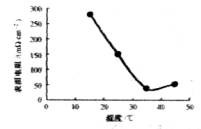

如果镀液温度太低,则会造成镀速过慢甚至漏镀、停镀;镀液温度过高又会造成镀速太快和镀液不稳定。在其他组分和条件不变的情况下,pH

值为1119, 温度为20 ℃,化学镀时间为20min, 改变镀液温度分别为15,25,35 和45 ℃,研究温度对镀层性能的影响,如图2 所示。

|

|

|

图2 镀液温度对镀层性能的影响 |

由图2 可知,随着温度升高,布面的表面电阻降低,当温度升高到一定值后,布面的表面电阻却随之升高。比较镀层的表面质量可知,镀液温度在20~40

℃范围内,都可取得较好的镀层效果。所以,实验温度应控制在35 ℃左右为宜。

2·3 扫描电镜照片

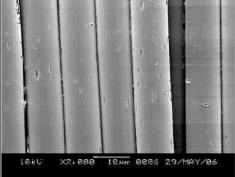

图3 是未经处理的涤纶织物表面电镜照片,织物纤维表面光滑,有少许凹陷处。

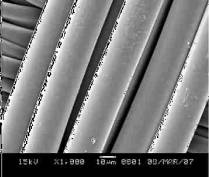

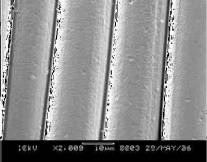

图4 是经原位生成前处理的涤纶织物表面电镜照片,可见织物表面的Pd-聚合物催化膜使织物纤维更平滑,在电子显微镜下显示出漂亮的金属光泽。

图5 是用传统方法进行前处理后织物的电镜照片。即先用NaOH粗化,后用氯化亚锡敏化,最后以钯盐在纤维表面发生氧化还原反应,形成具有催化活性的金属钯薄层。

图6 是用原位生成法进行前处理后织物的电镜照片。无需粗化、敏化,在织物上原位生成Pd2聚合物催化膜层。可以看出原位生成法所得的织物表面更细致光滑,金属铜层能够均匀包围在织物纤维上,金属铜颗粒较小,而前者明显粗糙不匀。

综上,用原位生成法进行前处理后织物的导电性能以及表面形态都优于传统方法。

3 结论

1) 确定活化的工艺参数:

钯盐213g/L, 硝酸银012g/L, 以氨水为配体,经过化学镀铜的工艺处理,能在织物表面形成良好的铜镀层,使织物具有良好的导电性能。此方法操作简单,钯盐用量少,成本低,织物镀层电阻小,厚度薄,各方面均显示出优良的性能。用原位生成法进行前处理,织物的导电性能、织物厚度以及钯盐用量等方面都优于传统方法进行前处理的效果。

2) 确定化学镀铜的工艺参数:硫酸铜质量浓度25g

PL, 温度35 ℃左右,此时在织物表面形成均匀稳定的铜镀层,使织物具有良好的导电性能,可成功得到表面光滑、铜层均匀分布的电磁屏蔽织物。

参考文献:

[1]姚淳,郭祥玉. 电磁屏蔽技术探讨[J]电源技术应用,2005,8 (4) :36-41.

[2]王乐军,丁兆涛,吕翠莲,等. 防辐射织物与服装的开发[J]产业用纺织品,2002,20

(10) :12-14.

[3]商思善. 电磁波屏蔽织物的产生与发展[J]现代纺织技术,2002,10

(4) :48-52.

[4]余志成,汪澜,陈海相,等. 胶体钯的制备及在屏蔽织物上的应用[J] 纺织学报,2003,24

(4) :7-9.

[5]黄玲,贾顺田. 电磁屏蔽织物染整工艺实践[J]染整技术,2003,25 (6) :16-19.

[6]郑雅杰,邹伟红,易丹青,等. 化学镀铜及其应用[J]材料导报,2005,19

(9) :76-78.

[7]姜晓霞,沈伟. 化学镀理论及实践[M]. 北京:国防工业出版社,2001:294-330.

[8]Xi

Zhao,Kazumasa Hirogaki,Isao Tabata,etal.A new method of producing conductive

aramid fibers using supercritical carbon dioxide[J].Surface & Coatings

Technology,2006,201(1):628-636.