超声波促染作用初探 rz-081207-2

孙德帅1 , 张晓东1 , 吴朝辉2 1. 青岛大学化学化工与环境学院,山东青岛266071; 2. 汉泰纺织有限公司,山东青岛266071

收稿日期: 2008-04-22

作者简介:孙德帅(1976-),女,山东威海人,讲师,硕士,主要从事精细化学品的开发及应用研究。

原载:印染2008/16;8-10,50

网上来稿:zhanyizhen,2008/12/7

【摘要】 探讨了超声波不同应用方式在活性染料染色中的促染作用,测定了染色织物的牢度性能。结果表明,织物和染液经超声波预处理后,染料上染率分别提高5. 2 %和3. 3 %;其中,于染色阶段开启超声波,促

染效果最佳,染色织物的部分牢度性能也略有提高。

【关键词】 染色; 活性染料; 超声波; 棉织物

【中图分类号】 TS1931632 文献标识码: A 文章编号: 1000-4017(2008)16-0008-03

0 前言

频率大于20 kHz的声波超出人耳可闻上限,被称为超声波。超声波波长短,具有束射性强和易于通过聚焦集中能量的特点[1],可用来加速化学反应或启通新的反应通道,以提高反应产率或制取新化学反应物。

超声波在纺织品湿加工方面的研究已有多年[ 2~10 ]具有经济、缩短加工时间、纤维损伤小和加工效率高的特性。目前,大多数对超声波促染作用的研究,尚未详细揭示超声波的作用机制,其机理尚未完全明了。

本文探索染色过程中超声波处理方式对活性染料染色的影响,探讨超声波对染色体系各组分的作用。

1 试验

1. 1 试验装置与仪器

UV22102 PC型紫外可见分光光度计,M304 耐摩擦牢度仪, SW212A耐水洗色牢度仪,超声场染色装置。超声场染色试验装置如图1所示,超声波发生器为KQ2500DE型数控超声波清洗器(最大功率500 W,频率40 kHz) 。为保证在相同输入功率下分散进入染杯中的超声功率恒定,染杯在超声波清洗器中的位置参数l与h保持恒定。超声波的发热通过冷却循环系

统加以平衡,染色过程的温度波动为±1 ℃。

|

|

|

图1 染色试验装置图 |

|

12超声波清洗器; 22水浴; 32冷却系统; 42染浴 |

1. 2 材料与药品

材料 纯棉平纹织物

药品 Remazol

Red RGB (DyStar公司)、无水硫酸钠(分析纯)、碳酸钠(分析纯)

1. 3 染色工艺处方和流程

工艺处方/(g/L)

染料 0.4

硫酸钠

40

碳酸钠

20

工艺流程

染色工艺流程分为预处理、染色和固色阶段。预处理阶段包括织物水中超声处理及染液超声预处理两种方式。常规染色过程中,织物被水完全润湿后,挤干水分,置于染浴中染色30 min,固色40 min。超声波染色时,于不同的染色阶段开启超声波,余下操作与常规染色过程相同。染毕,织物进行常规水洗,测定各项性能。

1. 4 性能测试

1. 4. 1 上染率测试

染色中,于40 ℃加入布样开始计时,染至5、10、15、20、30、35、40、45、55、70 min,各取染液1mL,稀释成25mL。在染料最大吸收波长516nm处,测染液的吸光度A0 ,以及各染色时间下染色残液的吸光度At,由式(1)计算得上染率C:

C/% = (1-At/A0)×100 (1)

1. 4. 2 织物表面色深

在Datacolor

SF 600测色仪上,采用D65光源、10°视场角,测定织物的K /S值。

1. 4. 3 染色牢度

水洗牢度 按GB /T

3921. 2—1997《纺织品色牢度试验耐洗色牢度》,用SW212A 型耐洗色牢度仪测试;按GB 250—1995《评定变色用灰色样卡》和GB251—1995《评定沾色用灰色样卡》评级。

摩擦牢度 根据GB /T

3920—1997《纺织品色牢度试验耐摩擦色牢度》,在M304型耐摩擦牢度试验仪上测试。按GB 251—1995《评定沾色用灰色样卡》评级。

2 结果与讨论

2. 1 织物预处理的影响

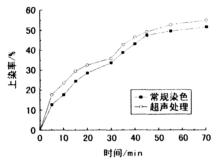

在染色之前将织物浸入水中,开启超声波预处理5 min,观察到织物中有气泡逸出。将预处理的织物进行常规染色,其上染率曲线见图2。

|

|

|

图2 超声波预处理促染作用 |

由图2可知,超声波预处理后,织物的初始上染率显著增大,至染色结束,其上染率较常规染色织物提高5. 2 %。

功率超声波促染作用的推动力来自于超声波空化作用。空泡崩溃闭合时产生高温高压区, 温度可达1 900~5 200 K,压力超过5.07×107Pa,温度的时间变化率可达109K/s,并伴有400km /h的强大微射流[1]。超声波在液体中传播至纤维2水界面(固2液界面)处,由于界面的不对称性,水及纤维中气泡(空化核)发生变形,靠近固体界面一侧具有强化作用。气泡崩裂时,产生高速微射流射向纤维表面,作用于纤维分子链,必然在纤维原始缺陷处产生应力、应变能的集中,引起裂纹扩展,空隙增大并扩展,致使纤维的比表面积增大。微射流作用于纤维毛细管或织物经纬交织点,可将气中溶解或滞留的空气排除掉,表现为观察到织物中有气泡逸出。这两种作用均增加了染料与纤维接触的表面积,有利于纤维对染料的吸附作用,上染率增大。

为进一步了解超声波对织物的预处理作用,试验测定了经超声波预处理不同时间的织物在染色5min时的上染率及表观色深,如图3所示。

|

|

|

图3 织物预处理时间的影响 |

预处理时间在10 min内,随着超声波预处理时间的延长,上染率和染色织物的表观色深增大。此后,超声波对织物的促染作用逐渐减弱。因此,超声预处理的最佳时间为10 min。

2. 2 染液预处理的影响

染色前,将染料溶液置于水浴中,开启超声波预处理5 min。之后,加入染料助剂进行常规染色。其上染率曲线见图4。

|

|

|

图4 染液预处理促染作用 |

图4中,染液经超声波预处理后,织物上染率增大,这种增大趋势可延长至染色结束, 上染率提高

3. 5 %。

上染率的提高,是因为超声波空化作用形成的微射流对染料聚集体具有分散作用,使更多染料呈单分子状态存在,而有利于纤维的吸附。超声波对染液的分散作用可从染液的可见吸收光谱得到验证。图5为10 mg/L的染液经不同预处理后的吸收光谱。染液预处理温度40℃,超声波开启时间为5min和30min。超声处理30min 后, 染液置于40℃水浴中保温30min,处理后立即测定染料吸收光谱。

|

|

|

图5 染液预处理的影响 |

由图5可见,随超声波开启,染液中染料的聚集体逐渐解聚,更多染料以分子状态存在,染液吸光度值不断增大。关闭超声波于40 ℃水浴中保温30 min,染液的吸光度开始减小,染料分子重新聚集,但在40 ℃,染料单分子存在状态至少可以维持30 min。

2. 3 超声波促染作用

超声波对染色过程具有促进作用,为更好理解这种作用,分别在染色、固色及染固色阶段开启超声波进行试验。测得不同染色过程中的上染率如图6所示。

|

|

|

图6 超声波促染作用 |

由图6可知,在染色过程中的任何阶段应用超声波,均可提高上染率。染色阶段开启超声场30 min,上染率由51. 5 %提高至67. 5 %;固色阶段开启超声场40 min,上染率提高至59. 6 %;染固色阶段均开启超声场70 min,上染率提高至69. 3 %。染色阶段开启超声波,上染率显著提高,而在固色阶段超声波促染作用较弱。在染色过程开启超声波后,固色过程继续应用超声波,对上染率提高没有明显作用,从节约能量的角度,固色阶段无需开启超声。

对比图2、图4与图6,超声波在染色中的促染作用,来自于超声波对织物和染液的综合作用。超声空化形成的高速微射流,使染料以单分子状态存在,纤维毛细管或织物经纬交织点中溶解或滞留的空气被排除掉,从而有利于纤维对染料的吸收。超声波具有极强的穿透能力,空化作用可穿透覆盖纤维的隔离层,从而提高染料向纤维内部的扩散速度。超声空化的高温高压作用,可使纤维素纤维分子链聚集足够能量,从而使纤维无定形区的空隙增大,结晶区缺陷部分分子链开始运动,纤维的可及度增加,对染料的吸附作用增强。

由于超声对染液的分散及对织物的脱气作用在染色阶段已经完成,故若在固色阶段继续应用超声波,则促染作用较弱。

2. 4 染色牢度

常规染色、织物超声波预处理10min、染液超声波预处理5min、超声波染色、超声波固色五种染色条件下,织物的染色牢度如表1所示。

表1 染色牢度

|

染色条件 |

摩擦牢度/级 |

水洗牢度/级 |

|||

|

干摩 |

湿摩 |

沾棉 |

沾毛 |

变色 |

|

|

常规染色 |

5 |

4 |

4~5 |

4~5 |

5 |

|

织物预处理 |

5 |

4 |

4~5 |

4~5 |

5 |

|

染液预处理 |

5 |

4 |

4~5 |

4~5 |

5 |

|

超声波染色 |

5 |

4~5 |

5 |

4~5 |

5 |

|

超声波固色 |

5 |

4~5 |

5 |

4~5 |

5 |

表1中,预处理过程对织物的色牢度无明显影响。经超声波染色或固色作用后,织物的湿摩擦牢度和棉沾色牢度略有提高。这可能是因为超声波空化作用超强的穿透功能,促进了染料向纤维内部的扩散,使织物的透染性能提高,在纤维内部形成更多染料2纤维化学键结合,从而提高染色织物的水洗牢度。

3 结论

超声波在活性染料染色过程中具有促染作用,与常规染色工艺相比:

(1)超声波对织物和染液预处理,均可提高染料的上染率,但对染色织物的牢度性能没有影响。

(2)在不同染色过程开启超声波,均可起到促染的作用,且染色织物的湿摩擦牢度和棉沾色牢度提高半级。

(3)综合考虑,染色阶段开启超声波30 min,关闭超声波常规固色,能够取得良好的促染作用。

参考文献:

[1]冯若,李化茂. 声化学及其应用[M] 安徽:安徽科学技术出版社, 1992: 23-25

[2]Parag

R, Gogate P A, Tatake PM. Mapp ing of Sonochemical Reactors: Review, Analysis

and Experimental Verification [J]A IchE Journal, 2002,48(7):1542-1560

[3]Vijayanand

SM, MarijnMW. Mechanism ofMass2Transfer

Enhancement in Textiles by Ultrasound[J] A IChE Journal, 2004,50(1),58-64

[4]RedaM

E, KamelM M, Hanna H L, etal. Ultrasonic2assisted dyeing: Nylon fibre structure and comparative dyeing rate with

reactive dyes[J] Polymer International,2003,52:381-388

[5]杨英贤,陈言芳. 多频超声波在棉织物染色中的应用研究[J] 印染助剂,2005,22(8):19-21

[6]高树珍.羊毛酸性染料超声染色动力学[J] 印染,2004,30(17):9-12

[7]孙德帅,张晓东,张中一. 活性染料的低频声场和超声场染色工艺[J] 印染,2008,34(5):14-17

[8]Sivakumar

V, Rao P G. Studies on the use of power ultrasound in leather dyeing[ J ].

Ultrasonics Sonochemistry, 2003,10(2):85-94

[9]Lorimer

J P, Mason T J, Fiddy K. Enhancement of chemical reactivity by power ultrasound:

an alternative interp retation of the hot spot[J]

Ultrasonics,1991,29(4),383-343

[10]Vankar

P S, Shanker R, Verma A. Enzymatic natural dyeing of cotton and silk fabrics

without metal mordants[J] Journal of Cleaner Production,2007,15(15):1441-1450