印染厂连续染整节能减排工艺9-59

马学亚 冯森 山西彩佳印染有限公司

原载:第九届全国染整前处理学术讨论会论文集;448-455

【摘要】为了降低水耗和能耗,减少排污,开发了一系列短流程工艺,前处理包括低碱退煮氧漂、酶退煮氧漂和氧退煮氧漂工艺;染色包括活性染料无盐轧蒸工艺、纯棉涂料轧染、涤棉分散/涂料一浴轧染和浅色涤棉单分散轧染工艺;整理包括抗静电三防同浴工艺。

【关键词】染整;工艺流程;节能

近年来,国际社会对环境保护的要求越来越严格。国家也制订了淘汰落后产能规划,新型染色工艺的排放标准和染色企业准入标准,促使印染企业必须使用短流程、高效节能的低碳生产工艺[1-2]。为此,山西彩佳公司以技术创新为手段,对数10 种助剂和染料进行了大量的分析、测试、试验,从中优选出最佳的助剂和染料,开发了一系列短流程工艺,在节能减排中取得了初步成效。

1 前处理工艺的优化

传统的全棉机织物前处理工艺为退浆、煮练、漂白3 个阶段,能耗、水耗大,排污严重。为此,2005 年以来,本公司先后开发了低碱退煮氧漂工艺、高温酶氧工艺和中温酶氧工艺,取得了一定的成效。2009-2010 年,经过氧-氧2 段工艺多次试验,推行双氧水煮练,形成规模化生产。生产污水中排放含碱量达标,pH 值7~8,COD 值下降30%~35%。

1.1 传统退煮漂工艺

(1)传统连续练漂大多采用碱退浆-碱煮练-双氧水漂白3 段工艺或碱退煮-双氧水漂白2 段工艺。

工艺流程 烧毛→ 退浆[轧碱(80 ~

(2)工艺处方

退浆处方/(g /L)

NaOH 8 ~ 12

精练剂 1 ~ 2

煮练处方/(g /L)(第三槽,轧液率85%)

NaOH 40 ~ 60

精练剂 6 ~ 8

螯合剂 1 ~ 2

氧漂工作液/(g /L)(浸轧槽,轧液率85%)

双氧水 4 ~ 6

水玻璃 2 ~ 3

稳定剂 2 ~ 3

螯合分散剂 1 ~ 2

精练剂 4 ~ 6

pH 值(用NaOH 调节) 10.5 ~ 11.0

(3)前处理效果

煮练烧碱质量浓度为

1.2 低碱退煮氧漂工艺

(1)工艺流程烧毛→1#、2#蒸洗(90 ~

(2)工艺处方

煮练液处方/(g /L)(第三槽,轧液率85%)

NaOH 20 ~ 25

精练剂 6 ~ 8

螯合剂 1 ~ 2

氧漂液处方[同1. 1(2)节]

(3)低碱前处理效果

退煮氧漂2 段工艺完全可以满足前处理的要求,且工艺pH 值为11。

1.3 高温酶氧工艺

(1)工艺流程 进布→平洗(浸轧酶

(2)工艺处方

酶退浆液处方/(g /L)(第一槽,轧液率85%)

宽温退浆酶 3

渗透剂JFC 3

pH 值 7 ~ 7. 5

煮漂液处方/(g /L)(轧液率85%)

H2O2 14 ~ 16

精练剂 13 ~ 16

稳定剂 5

水玻璃 5

螯合分散剂 3

NaOH 15 ~ 20

氧漂处方同[1. 1(2)节]

(3)半制品质量

毛效、棉籽壳去除、白度、强力等指标均达到标准。

从工艺流程看,酶氧工艺的单元机组成相比常规退、煮、漂3 段工艺及低碱2 段(碱氧)工艺,主要改进如下:

① 原工艺退煮段汽蒸主要采用双层网带汽蒸箱,存布量高达6

② 原工艺退煮网带汽蒸箱前有3 个蒸洗箱,后有5个蒸洗箱(4 个热洗一个冷洗);而酶氧工艺设备无需网带汽蒸箱,用高温酶堆箱代替,3 个蒸洗箱用2 个平洗槽代替,由于酶退浆易水洗,原退浆后5 个箱洗蒸,现只用4 个蒸洗箱(3 个热洗一个冷洗)。全机流程短,比原工艺设备排列长度减少

(4)指标检测

退煮蒸箱出口pH 值,常规工艺pH 值> 10,而酶氧工艺pH 值仅为7 ~ 7. 5,COD 降低20%,是一种清洁生产工艺。由于采用独特的酶堆工艺,节约蒸汽,反应时间仅为1 ~ 2 min,缩短了生产周期。

酶氧工艺的半制品指标完全可以达到染色工艺要求。该工艺对于个别品种(如纯棉14. 8 tex /14. 8 tex,394 根/

1.

4 中温酶氧工艺

(1)工艺流程

进布→热洗→平洗→浸轧酶工作液(50 ~

(2)工艺处方

酶退煮液处方/(g /L)(第一槽,轧液率85%)

退煮酶 4 ~ 6

渗透剂JFC 1

螯合分散剂 2

乳化剂 2

pH 值 7 ~ 7.5

漂液处方/(g /L)(轧液率85%)

H2O2 8 ~ 10

精练剂 3 ~ 4

稳定剂 0.8 ~ 1

水玻璃 3.2 ~ 4

螯合分散剂 2

NaOH 2.5 ~ 3

(3)指标测试

中温生物酶退浆煮练工艺由于无碱,排放污水pH值仅为7 ~ 7. 5,污水中的COD 含量与常规工艺相比降低20% ~ 30%。

织物的白度和毛效完全可以达到染色布工艺要求。在氧漂段由于降低了H2O2用量(原酶氧工艺H2O2为14 ~

1.5 双氧水退浆、煮练新工艺

公司将常规的碱退浆、碱煮练工艺合并为双氧水退浆煮练一步工艺,在纯棉、涤棉梭织物中成功应用。

(1)工艺流程

1#、2#蒸洗为冷洗→3#蒸洗箱(浸轧练漂液,常温)→双层网带汽蒸练漂(

(2)退煮液处方/(g /L)(轧液率85%)

精练剂 10 ~ 14

H2O2 6 ~ 12

稳定剂 4 ~ 8

水玻璃 3 ~ 6

pH 值(用NaOH 调节) 10.5 ~ 11

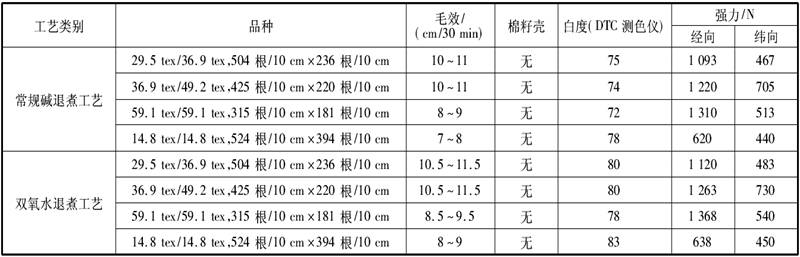

(3)双氧水退煮新工艺与常规工艺比较(表1)

表1 不同工艺半制品测试结果比较

(4)前处理效果

新型双氧水退煮工艺适用于全棉、涤棉机织物面料,且改善手感。工艺由于省去退浆机,联合车第一、二格平洗由热洗改为冷洗,节约蒸汽1

该工艺经济效益明显,相对低碱前处理工艺降低成本883.9 元/万米。

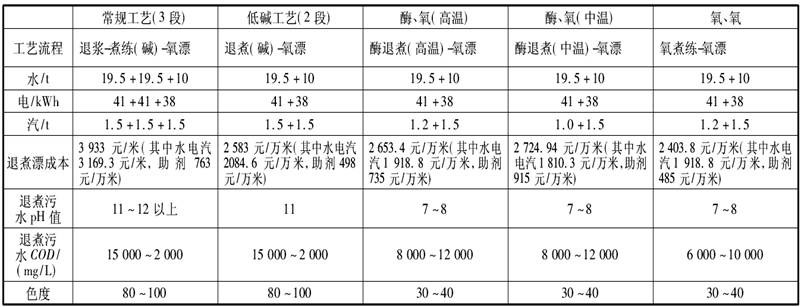

1.6 几种前处理工艺对比(表2)

表2 前处理工艺对比

注:表中产品以纯棉

2 染色工艺的优化

2.1 无盐轧蒸工艺

活性染料轧烘轧蒸工艺分为:轧、烘、轧、蒸、洗5步,而活性无盐轧蒸工艺则简化为轧、蒸、洗3 步工艺。在普通的连续轧染机上,不用打底机只用显色皂洗机即可完成活性染料连续染色的全过程。

(1)无盐轧蒸工艺流程浸轧染液和专用固色碱剂的混合液→汽蒸(100 ~

(2)轧染液组成

活性染料/(g /L) x

碱剂CJ-1 /(g /L) 20

碱剂CJ-2 /(mL) y

碱剂CJ-3 /(g /L) 2

上述染料及碱剂按配成液总量计算,计量泵按4∶1混合比例输送到轧槽。

(3)工艺条件

轧染液 由于染液和碱液混合后,稳定性不佳,在浸轧前3 min 内用计量泵按比例混合后再输送到轧染槽。

浸轧温度 25 ~

轧液率 棉60% ~ 70%,涤棉50% ~ 60%

固色 100 ~

后处理(在连续平幅皂洗机进行)

第1 格溢流冷洗→第2 格

(4)优点

① 无盐轧蒸工艺与湿短蒸工艺相比,使用还原皂洗机,减少了湿短蒸的红外线加热和温度、湿度控制。

② 在轧烘轧蒸(PDPS)工艺中,如果织物克重为

相比轧烘轧蒸连续染色机,无盐轧蒸连续染色机省去了热风打底机,只用还原皂洗机。在正常条件下,每米布印染加工费用可节约0.05 元左右。一台无盐轧蒸连续轧染机每年可以节约蒸汽3 847.5 t,节水10 125 t,节电194 400 kWh,节盐360 t,包括人工费在内,每年节约成本总费用约55 万元。因此,无盐轧蒸工艺兼具环保性和经济性。

2.2 无需水洗染色

纯棉织物的涂料轧染代替浅色还原染料或活性染料染色[3-4],省去了水洗工序。

纯棉纱卡石头色

(1)常规工艺流程

工艺处方/(g /L)

还原灰BG 0.62

还原棕BR 0.396

还原黄G 0.16

六偏磷酸钠 1

海藻酸钠浆 20

渗透剂JFC 2

保险粉 22

NaOH 18

(2)涂料轧染工艺流程

热风打底机轧染→焙烘→拉幅整理

环保型涂料处方/(g /L)

涂料黑 0.4

涂料棕 0.05

涂料黄 0.216

固色交联剂618 20

柔软剂 20

尿素 3

涤棉(80 /20)驼色

工艺流程 浸轧分散/涂料→热风烘干→焙烘

工艺处方

分散橙S-4RL /(g /L) 1.93

分散棕S-2BL /(g /L) 3.99

分散蓝S-HGL /(g /L) 0.615

扩散剂/(g /L) 2

醋酸/(mL /L) 0.8

涂料红K-G3RC /(g /L) 0.42

涂料黄K-RC /(g /L) 0.63

涂料蓝K-BC /(g /L) 0.243

黏合剂NF-1 /(g /L) 20

焙烘温度/℃ 195 ± 2

车速/(m/min) 35

采用上述3 种方法,大大减少了还原染料和活性染料轧染工艺的还原(活性固色)、皂洗、水洗、烘干过程,节约了用水量,保证了染色牢度。

原样变色、白布沾色、干摩、湿摩均符合要求。

涤棉细布分散轧染和分散/涂料一浴工艺在打底机和相应的高温设备上进行,织物在热风室内时间为30 ~ 36 s,织物干湿摩擦牢度较纯棉织物常规轧染提高一级。纯棉涂料染色、涤棉混纺单分散和分散/涂料工艺普遍比原工艺节约成本0.2 元/米。活性、还原常规工艺轧染平均用水量为75.6 t /万米,而新工艺平均用水量仅5 t /万米,节水量70.6 t /万米,现许多浅色品种逐步按新工艺执行。

3 整理工艺的优化

在后整理工艺中,特别是功能性整理助剂,要注意工艺适应性,尽量选择同浴,以实现减少流程,节能减排目的。

本公司生产的空军地勤工装面料,要求具有抗静电功能,在穿着过程中防止因摩擦而产生静电、起火星,保障操作人员的安全,同时要求产品防水、防油、防污。

3.1 防护整理指标

客户对该产品提出的防护整理指标要求如下:

表3 防护整理指标要求

|

防静电/Ω |

初始表面比电阻≤109 |

洗10次表面比电阻≤1010 |

|

防水/分 |

初始90以上 |

洗10次80 |

|

防油/级 |

初始6 |

洗10次3 |

|

防污/级 |

初始5 |

洗10次3 |

注:防静电按GB/T 12703-1991《纺织品静电测试方法》;防水性按ISO 9865-1991《纺织品用邦迪斯门雨淋试验对织物拒水性的测定》;防油性能按AATCC 118-2007《防油性:耐碳氢化合物试验》;易去污性能按AATCC 130-2000《去污性:油渍清除法》。

3.2 工艺流程、工艺处方及工艺条件

(1)织物

(2)工艺流程 翻缝→打卷→退煮漂→丝光、打卷→染分散还原清洗→棉染色、打卷→抗静电加三防整理→检验入库

(3)工艺处方/(g /L)

前处理、染色(略)

抗静电三防整理

HPC-4 防水剂/(g /L) 20

HPC-1 防水剂/(g /L) 60

抗静电剂1471 /(g /L) 30

温度/℃ 180

时间/s 40

醋酸/(g /L) 2

定形机焙烘

温度/℃ 180

时间/s 40

经整理后染色色牢度全部达到国家标准,各项性能指标均可满足客户要求。

参考文献:

[1]赵利强,靳建斌,王素霞. 染色色差,色条,色花的预防与控制[J].印染,2006,32(9):19-20.

[2]赵利强. 棉织物练漂半成品疵点的成因及防治[J]. 印染,2008,34(10):20-21.

[3]赵利强. 涤棉织物染色色差和条花的预防与控制[J]. 印染,2010,36(8):23-25.

[4]崔浩然. 提高染色牢度的实践(一)[J]. 印染,2004,30(21):16-19.