双氧水煮练在印染前处理中的应用9-58

柴化珍 马学亚 冯森 山西彩佳印染有限公司

原载:第九届全国染整前处理学术讨论会论文集;443-447

【摘要】本文详细论述了双氧水的性质和反应原理,根据试验和生产实践说明:双氧水不仅仅是一种退浆剂、漂白剂,而且也是一种良好的煮练剂,用双氧水做煮练剂,能使前处理用碱量大幅度降低,污水pH值达到7-8,并使COD降低30-40%,对节能减排有显著的作用。

【关键词】棉织物;双氧水;煮练;低减;节能减排

前 言

印染行业的节能减排直接关系到国家的环保国策,实现印染行业污染防治从“末端治理”向“源头预防”转变。根据“十二五”节能减排综合性工作方案要求,加快节能减排技术开发和推广应用,到2015年,全国万元国内生产总值能耗下降到0.869吨标准煤,比2010年的1.034吨标准煤下降16%;“十二五”期间,实现节约能源6.7亿吨标准煤。2015年,全国化学需氧量和二氧化硫排放总量分别下降8%和10%。按上述要求:我们面临的节能减排任务十分艰巨。现就如何发挥和利用双氧水在前处理中的优势谈几点看法。

1 双氧水的反应机理

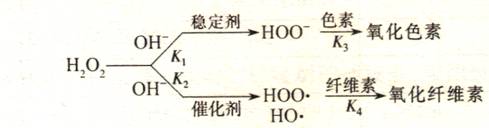

当前国内染整界普遍认为双氧水是一个弱二元酸,可电离产生HOO-(称为过氧化氢离子),它对色素有氧化作用,是对织物起漂白作用的主要成分。HOO-随pH值的升高和温度的上升而增加,所以氧漂通常是在碱性浴中高温汽蒸条件下进行的。

HOO-在碱和催化物质的存在下能与双氧水反应,还生成HOO·(过氧化氢自由基)和HO·(氢氧自由基)。而HOO·则是氧化纤维素的主要成分,可使纤维素降解,最后导致织物脆损。此反应的活化能不高,在无催化剂的碱性浴中也能进行,在高温下反应更激烈、更快。因此,在双氧水漂白过程中要抑制HOO·的产生,控制和稳定过氧化氢离子与双氧水的链式反应,这样才能获得良好的漂白效果。从上述机理分析双氧水反应可归纳为有效分解和无效分解

有效分解:分解产物是对漂白有贡献的HOO-的分解,称为有效分解。在漂白过程中,H2O2受碱的作用不断释放HOO-,HOO-又不断与色素作用,从而达到漂白的目的。

无效分解:分解产物是对纤维有损伤的HOO·、HO·等自由基和O2等物质的分解,称为无效分解。

在实际生产中,两种分解同时存在,应尽量控制好工艺条件,使分解朝着有效分解反应发生,尽量减少无效分解,以获得良好的漂白效果。织物浸轧强碱浴中的双氧水,并在高温汽蒸条件下进行氧漂,双氧水的作用可用下式表示:

要达到理想的漂白效果,又要尽量减少对纤维的损伤,必须制控制K1>K2。通过加入合适的稳定剂可促使H2O2分解按K1方向走,对色素和杂质氧化,同时也浆K2反应抑制制到最低,尽量减少对纤维的损伤。

1.1 pH值对织物的影响

根据有关资料双氧水漂液pH值对织物强力的影响、双氧水漂液pH值对织物白度的影响、双氧水漂液pH值对纤维素聚合度的影响、双氧水漂液pH值对双氧水分解率的影响综合如下:

当PH在3-13.5范围,织物白度在83%-87%之间变动,说明此时H2O2漂液具有漂白作用。当pH在3-9织物白度随PH的增大而提高。pH在9-11织物白度达到最佳水平,若进一步提高pH值,织物白度反而有下降趋势。

从织物强力来看,pH值介于3-10之间强力最好,变化也不大;当pH值大于10,小于3时,织物强力明显降低。

从纤维素的聚合度影响,发现漂液pH值在3-6的范围内虽织物强力较好,但聚合度却较低。

H2O2漂液从酸性到弱碱性较稳定,分解率较低,而在碱性较强的条件下,分解率较高,特别是pH值在10以上更为明显。当pH值很低时,几乎无漂白作用。

1.2 双氧水退浆率可达85%

随着化学浆料的广泛应用,双氧水退浆越来越显得重要。它对聚乙烯醇(PVA)浆料有着独特的效果。经过烧毛等高温处理后,PVA浆变得不易去除,碱、酶、热水用于PVA退浆,效果都不很理想,而双氧水与烧碱组成的溶液具有良好的退浆作用,只有双氧水与微量烧碱组成的低碱性氧化溶液对PVA有极好的退浆作用,双氧水可使PVA氧化降解变成低分子量的粘度很小的可溶性物质,减小了粘度,并提高了溶解度,再经充分水解,最后被热水充分水洗而去除。

1.3 双氧水在去除棉籽壳和提高半制品毛效有其他助剂不可替代的作用。在通常碱煮练后,毛效并不高,一般高支高密织物只有2-3,纱卡类厚织物4-6,而且棉籽壳虽经煮练仍然去除不静。只有经过双氧水作用毛效才能达到半制品的要求,毛效达8-10,棉籽壳可彻底去除。棉籽壳的去除和其他杂质的被氧化去除原理,还有待进一步研究。

2 双氧水退煮工艺试验

为了探索双氧水对纯棉织物的煮练作用,我公司在化验室做了多次试验。试验情况证明:双氧水完全可以用作煮练工艺,可代替大量的烧碱,先将双氧水退煮工艺试验情况报告如下:

试验品种:纯棉①20×16 ②16×12 ③10×10 80×46 ④40×40 133×100

试验仪器:化验室小轧车、蒸汽箱、烧杯、小烘筒、

工艺流程:浸轧双氧水退煮工作液→堆置汽蒸(

工艺处方:

双氧水(100%)8

烧碱(pH调值10.5-11)

精练剂

稳定剂

10

双氧水退煮工艺半制品检测情况:

|

工艺类别 |

品种 |

毛效 |

棉籽壳去除情况 |

|

双氧水退煮后 |

20/16 128×60 16/12 108×56 10/10 80×46 40s 133×100 |

7~ 4~ |

少量 |

|

双氧水漂后 |

20/16 128×60 16/12 108×56 10/10 80×46 40s 133×100 |

10.5~ 10.5~ 8.5~ 6~ |

无 |

白度和强力均达标准,同常规工艺基本一致。

3 双氧水煮练新工艺

根据以上原理,我公司将常规的碱退浆、碱煮练两段工艺合并为双氧水退浆煮练一步工艺,在纯棉、涤棉梭织物中成功应用。

3.1 生产品种:纯棉①20×16 ②16×12 ③10×10 80×46 ④40×40 133×100

3.2 工艺流程:

1#、2#蒸洗为冷洗→3#蒸洗箱(浸轧练漂液常温)→双层网带汽蒸练漂(

3.3 工艺处方:

退煮液处方 轧液率85%

精炼剂 10

H2O2 6

稳定剂 4-

水玻璃 3

NaOH 调pH值10.5-11)

3.4 新工艺与常规工艺比较

|

工艺类别 |

品种 |

毛效 |

棉籽壳 |

白度(DTC测色仪) |

强力(N) |

|

|

经向 |

纬向 |

|||||

|

常规碱退煮工艺 |

20/16 128×60 16/12 108×56 10/10 80×46 40s 133×100 |

10~ 10~ 8~ 7~ |

无 |

75 74 72 78 |

1093 1220 1310 620 |

467 705 513 440 |

|

双氧水退煮工艺 |

20/16 128×60 16/12 108×56 10/10 80×46 40s 133×100 |

10.5~ 10.5~ 8.5~ 8~ |

无 |

80 80 78 83 |

1120 1263 1368 638 |

483 730 540 450 |

常规工艺(NaOH) >4

双氧水退煮工艺 pH 7—8

常规工艺 15000MG/L-20000MG/L

双氧水退煮工艺 6000MG/L-10000MG/L

常规工艺 80-100

双氧水退煮工艺 30-40

节汽:新技术不用退浆机,在煮练机前3格由高温改为常温,节汽1.7T/h,全年节汽1120T,折合人民币1873740元。

节电:新技术省去退浆联合机,节电35.1KW/h,全年节电185328°,折合人民币92664元。

节水:新技术节水19.5T/h,全年节水128700T,折合人民币334620元。

3.37 节支 :成本比较:双氧水退煮工艺比常规工艺降低2.5分/米。新技术全年节支2651684元,降低成本883.9元/万米。

4 结 论

4.1 正确分析和掌握双氧水退在煮漂中的反应条件是降低以烧碱为主染化料的关键,事实证明常规工艺烧碱的用量完全可以大幅度下降,双氧水退煮工艺适用于全棉、涤棉机织物面料。

4.2 在双氧水退煮工艺中,化学品总量减少42.2%。烧碱用量减少85%。污水pH值降低到7-8。废水不需要加酸中和便达到pH小于9的排放标准。较传统碱退煮工艺污水中COD降低30-35%; 第一、二槽沸洗改为冷洗,操作面温度由90度降至室温;煮练蒸箱排40-50%出的废水,再无难闻的气味。

4.3 在双氧水低减前处理工艺中,污水中降低了烧碱和COD海量,有利于节能减排。

参考文献:

[1] 陶乃杰主编《染整工程》第一册[M].北京:纺织工业出版社,1991:291-294

[2]冯开携 .薛嘉栋编《印染前处理》.[M].北京:中国纺织工业出版社,2006.

[3]中国印染工业协会等编著《印染手册》.[M].北京:中国纺织工业出版社,2003.

[4] 柴化珍等低碱和无碱前处理工艺的应用[C].传化杯第七届全国前处理学术研讨会论文集 北京:中国纺织工程学会263-26