棉织物直接混纺染料退煮漂染一浴工艺9-50

高丽贤1 曾志丰2 王鹏遥1 1.浙江工业职业技术学院纺织工程分院 2.浙江新建纺织有限公司

原载:第九届全国染整前处理学术讨论会论文集;406-409

【摘要】选用耐双氧水的直接混纺染料对纯棉织物进行一浴法退煮漂染色。探讨了染料的耐双氧水性能、氢氧化钠用量和双氧水用量对染色的影响,并与传统的二浴法进行比较。结果表明,一浴法染色织物染色牢度与传统的相当,匀染性也较好,但其K/S 值稍低,染料的利用率较小;由于一浴法处理的织物上可能还残留少量棉籽壳,故适用于深色织物的染色。

【关键词】前处理;染色;直接混纺染料;一浴法;棉织物

传统的棉织物前处理和染色分步进行,工艺流程繁琐、耗能大,且废水排放量大,采用棉织物前处理和染色一浴工艺具有节能降耗和省时减排等优势。目前致力于退煮漂染一浴法的研究比较多,例如酶一浴法。其优点是减少了助剂对环境的污染,但是处理效果不佳。退煮漂染色一浴工艺并不是适合所有的加工织物,需针对客户的要求,织物的颜色以及牢度等方面选择合适的染料助剂及工艺。

本试验选用直接混纺染料,在95~100℃条件下对纯棉织物进行一浴法退煮漂染色。由于该染料在高温下不分解,并具有一定的抗氧化性和耐碱性,通过染料抗氧化试验,选择合适的染料对纯棉织物进行一浴法退煮漂染色,达到缩短工艺流程、节能节水减排的效果。

1 试 验

1.1 材料和仪器

织物 48 tex/48 tex,235 根/

药品 烧碱(工业用),元明粉(工业用),M1101精练剂(杭州美高化工有限公司),双氧水(工业用),氧漂稳定剂(绍兴海天助剂制造有限公司);直接混纺黄D-3RNL,直接混纺紫D-5BL,直接混纺红玉D-BLL,直接混纺蓝D-3GL,直接混纺藏青D-R(吴江市铜罗染料化工厂)

仪器 红外线染色机(广州市鸿靖试验设备有限公司),YG032B 型破裂强度仪(南通三思机电科技有限公司),YG571B型摩擦牢度仪(温州大荣纺织仪器有限公司),意大利OR INTEX 测色配色仪,YG871 毛效管效应测试仪(南通宏大试验仪器有限公司),SW-12型耐洗色牢度试验机(江苏无锡纺织仪器厂)

1.2 一浴法退煮漂染色工艺

直接混纺染料一浴法退煮漂染色工艺曲线如下

工艺处方 前处理助剂(烧碱、双氧水、氧漂稳定剂、M1101精练剂,加料时化开后分开加入),直接混纺染料3%(omf),元明粉

1.3 测试方法

(1)K/S 值 用意大利OR INTEX电脑测色配色仪测定。K/S 值越大,表示颜色越深。

(2)上染百分率 用721型分光光度计测定染色残液的吸光度,按式(1)计算(计算时需要考虑稀释倍数):

上染百分率=(1-Ai/A0)×100% (1)

式中:Ai-染色残液的吸光值

A0-空白染液的吸光度

(3)耐摩擦色牢度 按GB/T 3920-2008《纺织品色牢度试验耐摩擦色牢度》测试。

(4)耐皂洗色牢度 按GB/T 3921-2008《纺织品色牢度试验耐皂洗色牢度》测试。

(5)毛效

(6)失重率 将退浆前后的织物分别在恒温恒湿箱中(温度

失重率=(m1-m2)/m1×100% (2)

(7)断裂强力 按GB/T 3923.1-1997《纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定条样法》测定。

2 结果与讨论

2.1 染料的选择

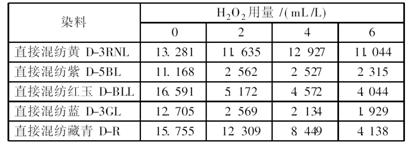

一浴法退煮漂染色是在双氧水存在的条件下进行,双氧水会影响直接混纺染料的上染性能,为此需对染料进行优化筛选。选择5只直接混纺染料进行抗双氧水试验,染料用量3%(om f),元明粉用量

表1 H2O2 用量对不同染料染色K/S值的影响

由表1 可见,直接混纺紫D-5BL、红玉D-BLL、蓝D-3GL和藏青D-R 随着H2O2 用量的增加,染色K/S值显著减小,说明染料耐氧化性能较差。而直接混纺黄D-3RNL随双氧水用量的增加,织物的颜色及K/S值变化较小,说明双氧水的加入对D-3RNL黄的影响不大,可以用于一浴法退煮漂染色。

2.2 前处理工艺的确定

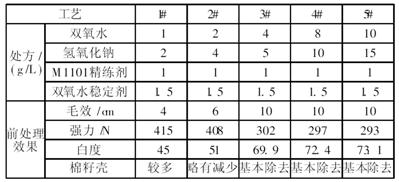

不同的纯棉织物含浆量不同,退煮漂时助剂用量应有所不同。在M1101 精练剂

表2 煮练工艺参数变化对前处理效果的影响

由表2可见,氢氧化钠用量为

2.3 毛效、失重率和强力的影响

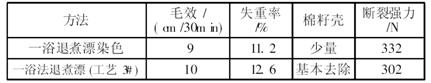

对棉织物进行一浴法退煮漂染色,并与2.2节工艺3#进行对比,结果见表3。

表3 一浴法退煮漂染色对织物前处理效果的影响

注:染料为直接混纺黄D-3RNL(以下同)。

由表3可以看出,退煮漂和染色同时进行的织物,润湿渗透性能不如仅前处理的效果好,说明染料和元明粉的加入对前处理效果有一定的影响,但织物的毛效也达到了

2.4 一浴法和二浴法染色性能的比较

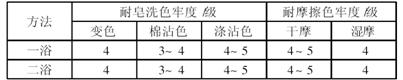

对棉织物分别进行一浴法和二浴法前处理染色,染色织物的水洗和皂洗色牢度性能见表4。

表4 退煮漂染色一浴法与二浴法染色性能的比较

由表4知,一浴法退煮漂染色与二浴法染色产品的牢度性能相当,符合客户要求,可以用于大货生产。

2.5 一浴法退煮漂染色与二浴染色性能比较

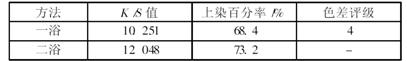

一浴法和二浴法染色后织物的K/S 值和上染百分率见表5。

表5 一浴法退煮漂染色与二浴法染色比较

注:色差评级以二浴法染色的织物为标样。

由表5可见,一浴法的得色深度与上染百分率微偏小,这主要是与织物的润湿渗透性能有关。一浴法处理的织物的毛效值较小,影响了染料对纤维的上染,使得织物的得色量和上染百分率降低。

2.6 一浴法退煮漂染色的匀染性能

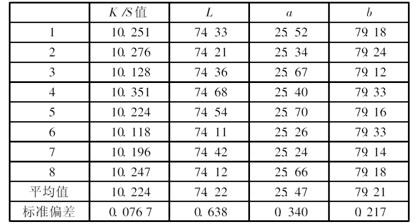

在一浴法退煮漂染色后的织物上任取8个点,采用D65光源和10°视场角,在Dataco lo r测色仪上测定K/S 值及L、a、b 值,并计算平均值及标准偏差(表6)。标准偏差越小,匀染性越好。

表6 一浴法染色织物的颜色参数

由表6可以看出,棉织物一浴法退煮漂染色后织物的K/S 值和L、a、b 值的标准偏差相对比较小,说明匀染性较好。

3 中样试制

按照上述试验工艺及助剂配方对织物进行中样试制,产品染色性能见表7。

表7 退煮漂染色中样生产染色性能

|

耐摩擦色牢度/级 |

耐皂洗色牢度 |

匀染性 |

|||

|

干摩 |

湿摩 |

变色 |

涤沾色 |

棉沾色 |

|

|

4-5 |

4 |

4 |

4 |

3-4 |

好 |

由表7可以看出,直接混纺染料可以用于一浴法前处理染色,染后织物的各项牢度指标和匀染性能较好,可以用以大货生产。

4 结 论

(1)选用耐双氧水的直接混纺染料,并采取合理的染色工艺和处方可以用于一浴法前处理染色。与二浴法相比,一浴法工艺流程简单,耗时短,节能降耗,且各项指标与二浴法相当,匀染性也较好。

(2)纯棉织物前处理染色一浴法的K/S 值略小于二浴法染色的K/S 值,染料的利用率稍低,计算成本时需综合能源、染料及人工成本、生产效率等,尽量降低生产成本。

(3)一浴法前处理染色处理的棉织物由于残留少量的棉籽壳,建议用于深色织物的染色。