湿布、热碱、松堆丝光工艺的节能减排9-37

刘彦召 宋永刚 山东源丰印染机械有限公司

陈立秋 中国纺织工程学会染整专业委员会

原载:第九届全国染整前处理学术讨论会论文集;320-336

【摘要】现代丝光工艺不仅要求改善织物的表面光泽,还需达到较好的综合效果,包括门幅收缩小,织物尺寸稳定,染料上染均匀,重现性好等。文中介绍了丝光效果较好的工艺及设备,如湿布丝光、热碱丝光、松堆丝光,探讨了影响这些丝光工艺的主要因素,以达到改善丝光织物品质,节省烧碱、水、电和蒸汽的消耗。

【关键词】印染厂;丝光;工艺过程

0 前 言

棉、维棉和涤棉织物经浓碱丝光处理,除能获得耐久的光泽外,还能提高对染料的吸附能力,节约染料,同时提高成品的尺寸稳定性,降低缩水率。采用18%~25%浓烧碱液处理棉、维棉和涤棉织物,能使棉纤维发生不可逆的剧烈溶胀,纤维的截面由扁平的腰子形或耳形转变为圆形,胞腔发生收缩,纵向的自然扭转消失;如果再施加适当的张力使纤维张紧或不发生收缩,纤维表面皱纹消失,变成光滑的圆柱体,纤维结构得到有序排列,对光线呈有规则的反射,表现出光泽。这一过程的实质,是烧碱进入天然纤维素Ⅰ的微胞内,将晶体溶胀为碱纤维素,转化为纤维素Ⅱ(丝光纤维素)。纤维素Ⅱ数量越多,丝光程度越高,表现为吸附能力及反应性越好。

优化丝光工艺,采用创新的丝光设备,在改善丝光织物品质的前提下,可降低烧碱、水、电、蒸汽的消耗,实现淡碱回收和工艺过程中“零排放”,是丝光工艺的发展方向。

1 现代丝光工艺的要求

现代丝光工艺除了要改善织物表面光泽外,还需要达到较好的综合效果,即门幅收缩量小、残余收缩量低、织物尺寸稳定性好,改善折皱及弓纬,染料上染均匀和重现性良好,同时还要降低耗碱量,减少淡碱回收蒸发量。这些都与设备条件有十分密切的关系。

丝光工艺的关键是实施透芯丝光,使NaOH水合物进入纤维素微胞,在微胞内溶胀,使纤维变性。而纤维素的溶胀则与工艺温度、碱液浓度及张力的施加密切相关。

1.1 织物丝光溶胀的工艺条件

在丝光过程中,纤维素纤维各部分的溶胀均与烧碱浓度、温度、时间,特别是溶胀时织物的张力等工艺条件有关。

溶胀可分为无限溶胀和有限溶胀。丝光工艺中以烧碱液为溶胀剂,一般都控制在有限溶胀范围内。质量浓度在

在丝光过程中,烧碱与纤维素生成碱纤维素,与水形成水合物,以及溶胀等反应,都是放热过程,所以降低烧碱液温度有利于生成纤维素Ⅱ。但降低烧碱液温度碱液黏度变大,不利于碱液渗入纤维,且扩散性能变差。现行冷丝光工艺的烧碱液温度为20~30℃。热碱丝光工艺则采用

冷烧碱溶液(通常在

早在1976年,贝希特尔(Bechtre)就证明,织物在较高温度(

热碱丝光作用时间仅为常温丝光(50s)的1/3~1/2,即可达到透芯丝光的要求。从丝光钡值及外观光泽来看,皆可体现出较好的丝光效果。

棉纤维在浓烧碱和张力条件下,发生化学和物理作用,纤维截面由原来的腰子形变成圆形,纵向从螺旋形状变为平直光滑形状。此时天然纤维素Ⅰ转化为纤维素Ⅱ(丝光纤维素),提高了丝光工艺的综合效果,而这一切首先取决于烧碱必须渗透进入棉纤维的微胞内部。能进入纤维素微胞内的NaOH与H20组成的水合物的直径是1 nm,当NaOH质量浓度为

织物丝光一般都采取连续浸轧方式。织物浸轧过程中,轧槽碱浓度将逐渐变淡,因而补给碱浓度必须高于轧槽碱浓度。笔者认为,此值应与纤维、织物组织结构、工艺车速、补给液注入碱槽的速率及槽液流动状况等有关,并非是传统丝光机的1∶0.7定比。因此,在丝光工艺过程中,碱液槽中碱浓度的在线监控非常重要。维持稳定的碱浓度,确保进入织物的NaOH水合物组成不变,从而确保丝光工艺的重现性。

常规紧式丝光工艺的轧槽碱浓度视产品而异,分

棉纤维在浸碱过程中溶胀,但如果对纤维施加张力,将产生阻碍纤维吸水溶胀的压力,从而削弱溶胀的功效。

张力与丝光光泽具有如下关系;①无张力丝光不产生光泽;②如果张力能使纱线或织物恢复至收缩前长度,可获得最佳光泽,再加大张力,光泽不再增加;③在张力下浸轧碱液并水洗所获得的光泽,与先松弛浸轧碱液再在张力下水洗所获光泽相同,但后者所需张力较大;④如果浸轧碱液后先松弛水洗,再在张力下拉伸,所得光泽大为降低,且需张力非常大;⑤长纤维纱线可获得最佳光泽。

紧式丝光中,经纱和纬纱的丝光效果区别不大,这是因为经纱在紧式丝光中受到强烈拉伸,使其伸直紧贴在纬纱上,相当于对纬纱施加了纬向张力,紧贴着经纬交织点,碱液难以渗透,这对经密高的织物影响更大。对丝光棉织物进行X射线衍射测试可知,棉织物丝光府绸(15 tex×l5 tex,523根/

由上可知,为了提高丝光时棉织物的溶胀,达到预期的光泽,可采用无张力松弛浸轧堆置,而后在张力下水洗的方案。

1.2 织物丝光的尺寸稳定性

无论是国际市场,还是国内市场,消费者对服装的尺寸稳定性要求越来越高。特别是国际市场,对面料不断提出防缩、优级防缩、超级防缩的特殊要求。

(1)纤维生长过程的内应力 棉纤维在生长过程中,纤维分子间形成氢键,并产生相当量的三维网状结构,从而在纤维间产生了内应力。因存在内应力织物容易回缩,半制品或成品的缩水率达不到要求。

(2)棉织物加工过程的内应力 棉纤维在纺纱、织造过程中,由于机械的拉伸作用,纱线之间集聚了内应力;在染整加工过程中,由于机械张力的作用,使织物经向伸长、纬向收缩,这种伸长与收缩,导致织物积聚了内应力,在水洗、烘燥的过程中释放而形成缩水。

(3)不同织物的缩水特征 织物在加工过程中受到张力的影响,使经纱“拉直”,纬纱“环曲”,这不仅与织物的紧密度有关,而且与织物的组织结构有关。

① 紧密织物的经纱密度较高,一般都大于100根/

② 稀薄织物的经纱密度比较低,与纬纱密度相当,如19.4tex×16.2tex,284根/

(1)树脂整理 使织物上的树脂与棉纤维形成三维网状交联结构,同时纤维素中的羟基因参与了树脂交联而相对减少,从而提高纯棉织物的尺寸稳定性,降低纯棉织物的缩水率。此方法必须是以客户有树脂整理的要求为前提,因为生产工艺的延长和整理助剂的投入都会增加能耗和生产成本,且必须控制游离甲醛的含量。

(2)机械预缩 机械预缩能可控地达到一定的缩水率领准,使织物经向回缩,以恢复纱线的平衡弯曲状态,从而提高织物品级。织物经机械预缩后,应注意在验码过程中,防止由于张力使织物经线重新被拉伸而增大缩水率。机械预缩对织物的纬向缩水的降低作用甚微。

(3)正确的丝光工艺 丝光是解决纯棉织物尺寸稳定性最有效和最经济的方法。

要取得良好的尺寸稳定性,必须使组成织物的所有纤维都 获得丝光效果。传统的“表面丝光”由于织物存在较多没有消晶的纤维,内应力未能消除,使织物具有较大的潜在缩水性。

将缩水率合格的常规紧式“表面丝光”和松堆“透芯丝光”试样成品存放半年后发现,常规紧式丝光成品的门幅自然回缩约

要取得好的尺寸稳定性,应在扩足门幅的稳定区内,将布面带碱量洗至

纤维在浓碱的作用下产生溶胀,除了纤维素分子重排以外,纤维之间、纱线之间同时产生滑移,使纤维进入塑性状态,在有条件地外加张力的影响下原先存在于织物内的应力得以消除,织物的外形在新的张力条件下被重新固定下来。值得注意的是,这种外形被固定是有条件的,即在张力未消除之前(布铗脱铗处),织物上残留的碱量必须在

影响布铗去碱效果的主要因素有以下两点:

(1)去碱温度的提高,增强了洗涤传质效果,亦使碱液黏度下降,真空泵的吸碱效果明显提高。某厂生产一批府调(14.5tex×14.5tex,523根/

(2)保持5冲5吸的碱浓度梯度。梯度越大,即5冲5吸的碱浓度差异越大,去碱效果越好。如最后一道冲淋淡碱浓度为

水洗区不适当的张力,有可能使丝光定形建立的新氢键拆散,加大了织物可塑性。张力致使织物经向拉长,纬向收缩,这对成品的缩水率颇有影响。因此,水洗张力应严格控制。

透芯丝光工艺可由直辊布铗丝光机或松堆布铗丝光机完成。前者涉及湿布丝光、热碱浸渍、冷却反应、热淡碱预洗、超喂上铗(针板)、合理冲吸、布边脱碱、直辊去碱和高效防皱水洗等技术;后者涉及堆置反应、经向拉伸等不同于常规布铗丝光机的应用技术。为了使透芯丝光工艺取得好的尺寸稳定性及工艺重现性,可应用微机管理、PLC控制及人机界面触摸屏上显示、设定、控制单元机车速、工作液温度、碱液浓度、织物张力等工艺参数,使工艺达到织物的品质要求,节省烧碱、水、电、汽及染化料。

2 湿布丝光工艺

湿布丝光可以减少用于退煮漂预制品的烘燥热能,全年按6000 h工作计,可节省圆筒烘燥所需的3000 t蒸汽。20世纪50年代,上海有三家印染厂采用湿布丝光工艺,但由于当时工艺条件的限制,湿布丝光效果并不理想,主要原因如下:

(1)湿布丝光要求织物低含水率进布,但当时缺少低轧余率轧车,进布含水率高,且含水率不稳定,不利于工艺碱浓度的平衡。

(2)丝光工艺碱浓度在线监控系统是保证丝光的关键,由于当时缺少工艺碱浓度在线监控仪表,主要采用人工滴定,可靠性和及时性不够。

(3)布面带碱液量很高,缺少低轧余率轧碱轧车,使淡碱回收量陡增。而当时淡碱浓缩装置的汽水比不超过1∶1.5,陡增的淡碱消耗大量蒸汽,与湿进布烘燥节省的蒸汽对比,得不偿失。

2.1 湿布丝光的工艺特点[2]

湿布丝光的织物不仅得色均匀丰满,而且缩水率好于干布丝光工艺。这是因为湿的半制品在浸渍浓碱液时,织物上所带的水分使碱液表面张力减小,降低了妨碍织物吸附、渗透碱液的界质阻力。织物接触浓碱时,表面碱液首先被稀释,织物表面的纤维不会立即膨胀,从而使NaOH与水的交换达到均匀扩散的效果。由于碱液被稀释,黏度降低,扩散加速,使烧碱能够充分均匀地渗透到纤维内部,达到深度丝光目的。

织物丝光一般采用连续浸轧方式,由于NaOH对纤维素的直接性大于水,所以要求补给液的浓度高于轧槽碱浓度。

湿进布工艺的先决条件就是要求进布含水量尽量少,而出布要尽量湿,从而可使补充液的浓度与工作液浓度之间的倍数不会过大,可按式(1)计算:

![]() (1)

(1)

式中:W——工艺要求浓度/(g·L-1)

NW——湿进布后补充液所需浓度/(g·L-1)

A——浸轧工作液后带液率/%

B——进机前织物的含湿率/%

湿进布补充液浓度与轧槽浓度的倍数关系示值见表1。

表1 湿进布补充液浓度与轧槽浓度的倍数关系示值

|

B/% |

补充液浓度与轧槽浓度的倍数 |

||||||||||

|

100% |

101% |

102% |

103% |

104% |

105% |

106% |

107% |

108% |

109% |

110% |

|

|

65 |

2.857 |

2.806 |

2.757 |

2.710 |

2.667 |

2.625 |

2.585 |

2.548 |

2.512 |

2.447 |

2.444 |

|

66 |

2.914 |

2.886 |

2.833 |

2.784 |

2.737 |

2.693 |

2.650 |

2.610 |

2.571 |

2.535 |

2.500 |

|

67 |

3.030 |

2.917 |

2.914 |

2.861 |

2.811 |

2.763 |

2.718 |

2.675 |

2.634 |

2.595 |

2.558 |

|

68 |

3.125 |

3.061 |

3.000 |

2.943 |

2.889 |

2.838 |

2.789 |

2.744 |

2.700 |

2.659 |

2.619 |

|

69 |

3.226 |

3.156 |

3.091 |

3.029 |

2.917 |

2.917 |

2.865 |

2.816 |

2.769 |

2.725 |

2.683 |

|

70 |

3.333 |

3.258 |

3.188 |

3.121 |

3.059 |

3.000 |

2.944 |

2.892 |

2.842 |

2.795 |

2.750 |

|

71 |

3.448 |

3.367 |

3.290 |

3.219 |

3.152 |

3.088 |

3.029 |

3.972 |

2.919 |

2.868 |

2.821 |

|

72 |

3.571 |

3.483 |

3.400 |

3.322 |

3.250 |

3.182 |

3.118 |

3.057 |

3.000 |

3.946 |

2.895 |

|

73 |

3.704 |

3.607 |

3.517 |

3.433 |

3.355 |

3.281 |

3.212 |

3.147 |

3.086 |

3.028 |

2.973 |

|

74 |

3.846 |

3.741 |

3.643 |

3.552 |

3.467 |

3.387 |

3.313 |

3.242 |

3.176 |

3.114 |

3.056 |

|

75 |

4.000 |

3.885 |

3.778 |

3.687 |

3.586 |

3.500 |

3.419 |

3.344 |

3.273 |

3.206 |

3.143 |

|

76 |

|

4.040 |

3.923 |

3.815 |

3.714 |

3.621 |

3.533 |

3.452 |

3.375 |

3.303 |

3.235 |

|

77 |

|

|

4.080 |

3.962 |

3.852 |

3.750 |

3.655 |

3.567 |

3.484 |

3.406 |

3.333 |

|

78 |

|

|

|

4.120 |

4.000 |

3.889 |

3.786 |

3.690 |

3.600 |

3.516 |

3.438 |

|

79 |

|

|

|

|

4.160 |

4.038 |

3.926 |

3.821 |

3.724 |

3.633 |

3.548 |

|

80 |

|

|

|

|

|

|

4.077 |

3.963 |

3.857 |

3.759 |

3.667 |

|

81 |

|

|

|

|

|

|

|

4.115 |

4.000 |

3.893 |

3.793 |

|

82 |

|

|

|

|

|

|

|

|

|

4.037 |

3.929 |

|

83 |

|

|

|

|

|

|

|

|

|

|

4.074 |

注:100%~110%为浸轧工作液后带液率;B为布匹在进本机台前的含湿率。

例如,进布带液率为70%,出轧点的带液率为105%,则

![]()

要维持丝光轧槽碱浓度在

在常规丝光机进布前增设一浸轧清水、淡碱的单元机。

(1)虽然湿落布时轧液均匀,但湿布堆置在布车内或A字架卷装,皆可能导致织物的头尾、边中含水量的差异。因此,进布后先浸轧清水,使半制品的带液轧匀,且控制轧余率在60%。

(2)60%轧余率的半制品再轧一道淡碱,将有利于后续湿进布丝光,降低碱浓度,可按式(2)计算:

![]() (2)

(2)

式中:NB——通过轧淡碱折算后的带液率/%

B——淡碱的轧余率/%

M——淡碱槽工艺浓度/(g·L-1)

W——丝光分段工艺碱浓度/(g·L-1)

在淡碱进布单元前半槽中注入清水,半制品轧水后轧余率60%;后半槽注入溢流碱质量浓度

![]()

![]()

经淡碱进布单元半制品已获得

(3)半制品进入前轧碱槽的前槽,设![]() ,M1则为

,M1则为

![]()

按公式(1)计算(轧余率105%):

![]()

(4)半制品由1#前槽浸渍碱液经轧点,带液105%,进入2#后槽,工艺碱浓度设置为

![]()

按公式(1)计算(轧余率110%):

![]()

补充烧碱液质量浓度为

3 缩短工艺流程的热碱丝光[3]

3.1 棉纤维在浓烧碱中的溶胀温度

冷的氢氧化钠溶液(通常是

常规的丝光工艺过程中,织物轧碱后带碱量较低,没有足够的碱液向纤维内部扩散,受车速、设备、长度的制约,碱液渗透、扩散很难实现透芯。有关资料介绍,在常规丝光工艺条件下,通过观察织物切片,只有20%~30%的纤维截面因溶胀而变为环形。这种表面丝光的结果,使织物存在较大的潜在缩水性。

早在1976年,贝希特尔(Bechter)就证明,织物丝光在较高温度(

为了提高织物的可塑性和拉伸性,其进入冷却反应槽后冷却至室温,以完成碱液与纤维的充分反应,使纱线内外纤维的溶胀趋于一致,确保丝光的均匀性。

热碱丝光的作用时间仅为常温丝光(时间50s)的50%~70%,便可达到透芯丝光的要求,而且无论是丝光钡值还是织物外观光泽,均体现出较好的丝光效果。

湿布浸渍热碱后冷却反应工艺的成功与否,取决于织物带碱量的准确性和稳定性,轧碱槽碱浓度的平衡以及碱作用时间也是影响丝光效果的重要因素。

棉纤维在浓烧碱溶液中会发生不可逆转的剧烈溶胀,使棉纤维的超分子结构和形态结构发生变化,从而获得良好的丝光效果。棉纤维丝光后,除了获得良好的光泽外,对染料的吸收能力也有所增加,尺寸比较稳定,强力、延伸性等服用性能也会发生一定的变化。因此,棉纤维的溶胀行为是研究丝光理论的重要内容。

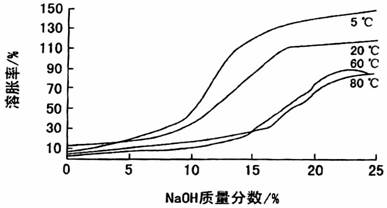

(1) 平衡溶胀 在研究纤维的溶胀行为时,有必要先了解棉纤维的最大溶胀即平衡溶胀。Bechter研究了在浓烧碱液中,温度对棉纤维平衡溶胀的影响。图1表示在不同温度下,纤维的平衡溶胀(最大溶胀率)与浓度的关系。

|

|

|

图1 烧碱质量分数和处理温度对棉纤维平衡溶胀的影响 |

由图1可见,在低温时,棉纤维的平衡溶胀值最高;随着温度的升高,平衡溶胀明显下降,超过

达到平衡溶胀所需要的时间,是生产者极为关心的问题。

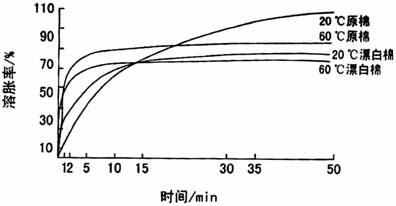

Bechter对![]() 条件下,退浆原坯和经漂白处理坯布在

条件下,退浆原坯和经漂白处理坯布在

|

|

|

图2 原棉和漂白棉在 |

由图2所见,

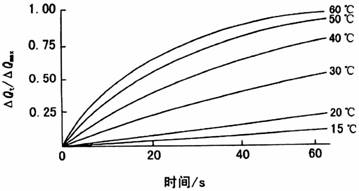

(2)溶胀速度 实践中,考虑到经济和设备设计方面的原因,丝光时浸碱溶胀的时间一般限定在30~60s,也就是说,纤维的溶胀不可能达到最大,要考虑纤维的溶胀速度。影响棉纤维溶胀速度的因素很多,温度是最重要的影响因素。

图3显示了在无任何助剂的浓碱液中,退浆坯布在不同温度下的相对溶胀率(![]() )与时间的关系。

)与时间的关系。

|

|

|

图3 烧碱处理时间对退浆棉布丰对溶胀率的影响 |

由图3可见,在60s的时间内,随温度升高,![]() 增大,溶胀速度提高;在

增大,溶胀速度提高;在

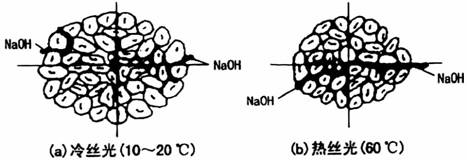

(2) 溶胀的均匀性 纤维和纱线在冷丝光和热丝光中的溶胀行为被Bechter形象地绘制成图形(见图4)

|

|

|

图4 冷丝光和热丝光时烧碱对棉纱的渗透 |

图4(a)显示,棉纤维在冷丝光(10~20℃)中的溶胀速度慢,但溶胀程度剧烈,使纤维直径增大较多,增加了纱线边缘层的密度,阻碍了碱液向纱线芯层的湖透。冷的NaOH溶液黏度很高,也增加了向芯层扩散的难度。这导致芯层丝光程度低,光泽不如热丝光好。由于纱线表面层纤维排列紧密,使手感较硬。在图4(b)中,热丝光的NaOH温度为

3.2 热丝光设备

综上所述,与冷丝光工艺相比,热丝光工艺具有以下4个显著的优点:光泽更好(因溶胀均匀);溶胀速度快,浸碱溶胀是间可缩短一半,缩短设备单元;手感变柔软;染色均匀性获得提高(溶胀均匀)。

热丝光可以加速溶胀,缩短设备单元,又具有很多其它的优点,引起机械制造商的极大兴趣,因此,热丝光机应运而生。

|

|

|

图5 热丝光高务(德国Kuesters-Zittauer公司) |

图5是德国KuestersZittauer机械制造公司生产的热丝光设备,它适用于机织物、针织物和粘胶织物的丝光整理。

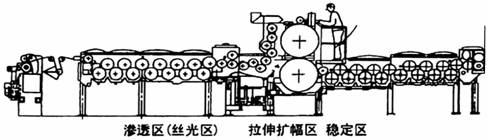

该机加工流程为:预洗-高效轧水(轧液率60%)→浸碱(Flexnip载液装置,碱液温度60~70℃,轧液率55%)→绷布膨化(扩散区,20s)→高效轧水→张力下伸幅(扩幅区)→张力下洗碱(稳定单元)→中和水洗。丝光伸幅时的张力是重要的工艺参数,伸幅区由5个弯辊扩幅辊和4个主动辊筒组成,并带有针盘式纬向扩幅装置,其最大扩幅可达12~15cm。

织物从预洗到高效轧水的布面温度为80~90℃,到达Flexnip机时自动降温至60~70℃,浸碱时碱液温度也为60~70℃,然后经过绷布膨化→轧水→伸幅直至洗碱单元前,由于烧碱和纤维素之间发生反应热,布面温度仍维持在60~70℃。

由于浸碱采用高带液率的Flexnip浸液装置,该机可以湿进布,使得烧碱对棉布的渗透更均匀。因此,其渗透区很短,只有7对直辊(一般直辊热丝光需要15对直辊),车速

织物热碱丝光碱溶胀时间的长短,因材质、组织结构、面密度及前处理半制品质量差异,工艺浸碱溶胀时间应经工艺试验,确保钡值大于135。

热碱丝光比室温丝光增设了冷却反应区,织物冷却到室温需要降温及一定的时间保证,以确保碱液与纤维的丝光反应充分而均匀。

4 节能减排的松堆丝光工艺[4-5]

4.1 “半丝光”与“全丝光”

如前所述,棉纱线或织物丝光加工的目的是使天然纤维素Ⅰ转化为纤维素Ⅱ,从而赋予纤维素许多有利于染整加工的优良性能。丝光程度的真正含义主要指天然纤维(纤维素Ⅰ)转化为纤维素Ⅱ数量,数量越多,丝光程度越高,表现为织物吸收能力及反应性越好。而转化的先决条件是NaOH水化合物能进入纤维素微胞进行微胞内溶胀,使纤维变性。

常规紧式丝光工艺的轧槽碱液质量浓度视产品而异,有

“半丝光”与“全丝光”的区别,是纤维素纤维在烧碱作用下,纤维素Ⅰ转化为纤维素Ⅱ数量的多少,或是在电镜下观察织物切片,其纤维截面溶胀从腰子形变成圆形的百分率。织物不同于单纱,从理论上和实践中都表明,若要充分溶胀,即使在松堆工况下,碱作用时间也必须保持在5min以上。常规紧式丝光工艺烧碱用量高达240~260g/L,但由于织物在张紧的工况下,碱液难于透芯,仅能及至表面,作用时间45~60s,因此,紧式工艺的碱处理溶胀效果“既不透又不匀”,除了能提高织物光泽、钡值外,其它的重要功能,诸如降低烧碱和染料的消耗、降低缩水率、提高成品门幅和染色的均匀度,均不能充分发挥。然而,松堆丝光工艺中,全棉采用

4.2 松堆丝光碱液的施加

织物浸轧碱液时,由于NaOH对纤维素的直接性大于水,除按轧余率带走碱液外,还会再吸附NaOH,这样碱槽里的工艺碱液浓度将逐渐变淡,必须提高追加液的浓度,因此,不少文献中出现了1:0.7的比值,即碱槽中工艺碱液浓度为“0.7”,而追加的补液浓度应为“1”。笔者认为,1:0.7是某种织物特定的工况下的表现,尔后的应用者皆未做具体的测定,长此下来就变成一定之规了。在从事打卷丝光机及松堆丝光机研发过程中发现,1:0.7的比值与纤维、织物的组织结构、面密度、工艺车速和施液方法有关,合理的施液方法是关键。

YF1098-180型高效布铗松堆丝光机的丝光碱液施加由透芯高给液、堆置溶胀箱、低轧余率轧车及碱浓均匀循环泵组成。

尽管松堆丝光工艺碱浓度比常规紧式丝光低30%,但在常温下浸渍要达到透芯难度很大。应用专利技术研制的三辊立式轧车,当织物进入浸渍槽后,由螺纹开幅辊防缩进入液下轧点,气液交换,使织物经纬交织点网间及织物纤维的“无定形区”碱液充实;出液下轧点,进入增效槽,结物结构呈“微真空”状态,在大气压力的推动下使碱液透芯,经开幅辊扩幅后进入上轧点(空气环境),通过小轧辊控制织物表面带液。高精度的液位控制,确保液下透芯轧碱,有利于碱液充分进入“无定形区”,从而让更多的碱液能通畅地进入“微胞”发生溶胀,使纤维获得最大的改性。

高位槽中追加液由工艺处方决定配液浓度(在线碱浓度自控),工艺运行时,以手动阀徐徐补液,当浸轧碱槽液位差值达到控制点时,手动阀的旁路电磁阀自动打开,加大追加补液,在液位回复到差值之上后,自动关闭。液位传感控制确保碱槽的碱液总量不变。

YF1098-180型丝光机没有碱液均匀循环泵,其目的之一是,定时循环搅拌碱液,使碱槽中碱液均匀,织物有机会接触到槽中的所有碱液,反之,常规工况织物仅能与附近碱液层接触,将形成区域性碱性碱浓度下降,这也是误导追加液与工艺液1:0.7的起因;目的之二是,中途停车时间较长或工艺结束时,可将槽中剩余碱液泵入高位预备槽,以备再次工艺配碱,防止直接排放的浪费。

紧式丝光中经纱和纬纱的溶胀效果区别并不大。其原因是经纱在紧式丝光中受到强烈拉伸,使经纱伸直紧贴在纬纱上,实质上是对纬纱施加了纬向张力,碱液难于透入,这对经密较高的织物影响更大。

纤维素Ⅰ型和Ⅱ型的X射线衍射图谱各有其特征峰。通过微机对图谱进行分峰处理,可得到14.76tex×14.76tex,524根/

表2 府绸经紧式或松堆丝光后的效果对比

|

纤维素Ⅰ和纤维素Ⅱ面积 |

紧式丝光 |

松式丝光 |

||

|

经纱 |

纬纱 |

经纱 |

纬纱 |

|

|

C1 |

282.13 |

244.91 |

282.35 |

235.03 |

|

C2 |

83.59 |

77.50 |

104.53 |

111.99 |

|

(C2/CA)% |

12.973 |

12.95 |

16.868 |

18.443 |

|

[C2/(C1+C2)/%] |

22.915 |

24.182 |

27.012 |

32.265 |

|

C1∶C2 |

1∶0.296 |

1∶0.316 |

1∶0.370 |

1∶0.476 |

注:(1)常规紧式工艺 NaOH 240~260g/L,50s;松堆工艺NaOH

从表25中C1∶C2的数据可看出,经纱“松堆”比“紧式”的提高25%(0.370∶0.296)纬纱可提高50%(0.476∶0.316)。松堆3min的溶胀效果明显优于紧式丝光,现行松堆丝光堆置溶胀5min效果更好。

高效布铗松堆丝光机中,透芯高给液的织物经“双打手”落布,进入J形堆置溶胀箱,按工艺车速堆置5min,可达到透芯、溶胀的效果。

松堆丝光工艺碱浓度比常规紧式工艺低30%,加上追加液与工艺碱浓比值从1∶0.7调整至(1∶0.85)~(1∶0.9),这样根据丝光工艺,烧碱浓度降到58.5%,淡碱回收蒸浓可从常规紧式丝光的

4.3 经缩牵伸的定长控制

织物浸轧碱液后松弛堆置充分溶胀,必然导致经纬向纱线的收缩,纬向收缩可在后续布铗拉幅“拉回”,而经向按不同纤维织物收缩7%~17%,若不将其牵伸复原,则客观上将形成“缺布”现象。

定长控制由轧碱单元、绷布辊牵伸单元和热淡碱预洗单元组成。

在定长控制系统中,该丝光机的两个轧碱单元按比例微调实际车速,以确保堆置时间恒定。

该单元由9支绷布辊合成三段,比例“串联”,形成阶梯式逐步递增拉伸控制,前段运行线速度是后段的基准,可通过PLC终端显示触摸屏预设0%~5%的增速量。

例如,某织物堆置后经缩10%,则设定第二轧碱单元工艺车速为第1轧碱单元的90%,绷布辊牵伸单元第一段运行线速度为第二轧碱单元的102%,即91.8%经缩,牵伸拉长1.8%;每二段运行线速度设定为第一段的102%,则为93.6%,相对第二轧碱单元将经缩牵伸拉长了3.6%;第三段运行线速度设定为第二段的102%,为95.5%。至此,绷布辊牵伸单元织物轧碱后松堆所致的经缩10%牵伸拉长5.5%,尚差4.5%。

资料介绍,织物张力下浸轧碱液并水洗,与先松弛浸轧碱液再张力水洗所获得的光泽相同,但后者所需张力较大。因此,松堆丝光在定长牵伸时设置了热洗去碱。织物浸轧浓碱后预洗有利于后续布铗扩幅,防止破边和“破肚”。热淡碱预洗的碱浓为(85±5)g/L,液温

热淡碱预洗单元比例“串联”稳速跟随绷布辊牵伸单元的第三段。例如设定为第三段线速度的102%,则定长控制在97.4%,尚有2.6%经缩未牵伸拉长。若要保证烘燥落布为100%,上述中2.6%例可补偿水洗过程的经向牵伸。

4.4 吸液泵交流变频的“三冲三吸”

在研发YF1098-180开支高效布铗松堆丝光机时,根据NaOH浓度比常规紧式丝光低30%,将“五冲五吸”改设成“三冲三吸”,且将真空吸水盘由表面滑动摩擦,改设计成流动磨擦,防患“极光”,改善“凹纬”。

棉氨弹力织物在布铗拉幅时“凹纬”极为严重,工艺调试发现,棉氨(纬)弹力府绸丝光落布门幅

表3 真空吸液泵技改前后“凹纬”对比

|

织物 |

50Hz |

42 Hz |

19Hz |

|||

|

棉氨(纬)弹力府绸丝光落布幅宽 |

|

7.377% |

|

4.098% |

|

1.639% |

注:(1)在织物上垂直于经向沿幅向划三道标记线,间距

(2)烘燥落布后,测量“凹弧”,记录最高弧点距原标记线的距离,其与幅宽的比值,获得百分数(%)

真空泵交流变频调速可根据不同织物在线调节控制“凹纬”的发生。经多次对比试验,含氨弹力布真空吸液泵控制在18~20Hz,纯棉织物(卡其)控制在40~42Hz,看不出“凹纬”的存在。棉麻织物从50Hz降到42Hz,因泵类输出功耗与转速的立方成正比,功耗下降至59%;棉氨(纬)弹力布从50Hz降至19Hz,功耗约降约至15%,节电明显。

4.5 全程逆流去碱水洗

松堆丝光联合机采用全程逆流,即在水洗段末台水洗槽进水,一是烘燥机直排凝结水及小量蒸汽,经单向阀进入;二是提供全程逆流补充水及加热蒸汽。全程流至稳定区,经冲吸溢流排放,作淡碱回收。

(1)全程逆流水洗采用水洗槽低液位,槽内按导布辊分隔小槽“蛇形”逆流。生产实践证明,每小时仅用3t水,便可完成丝光后水洗工艺,与常规紧式丝光的10~12t水耗相比,突显节水节汽效果。

(2)稳定区“三冲三吸”,三个水槽逆流供水,后水洗的逆流水注放第三槽,逆流至第一槽溢流回收。

(3)设松堆丝光车速

3600×0.16×0.176×0.5=

紧式丝光碱浓

![]()

两者对比,紧式丝光的去碱水洗负荷比松堆丝光高得多。

松堆全程逆流去碱水洗,每小时带碱总量

传统紧式丝光织物出稳定区时,每千克带有

![]() kg

kg

全年按6000h工作计,排放147.9t烧碱(100%),既浪费烧碱,增加运行成本,又增加污水的碱度,处理负荷量加大。

4.6 减少丝光烧碱的损耗[5]

丝光过程中,浓碱浸轧织物,再从织物上洗下形成淡碱,然后进入烧碱回收沉淀池处理,再蒸浓配成补给液供丝光工艺应用,根据统计,损耗一般为20%左右。松堆丝光工艺,烧碱液较常规紧式工艺的碱淡三分之一,其损耗量也将相应减少(表4)。

表4 紧式与松堆丝光工艺烧碱损耗对比

|

项目 |

紧式丝光 |

松堆丝光 |

|

工艺烧碱浓度/(g·L-1) |

260(21%) |

180(15.34%) |

|

补给液浓度/(g·L-1) |

260÷0.7=371.4 (28.25%) |

180÷0.85=211.7 (17.66%) |

|

平均日产量/km |

100 |

100 |

|

织物平均质量/(kg·km-1) |

160 |

160 |

|

去碱轧余率/% |

80 |

50 |

|

日用碱(100%)/kg |

3616.0 |

1412.8 |

|

年损耗/t |

180.80 |

70.64 |

|

损耗对比/% |

100 |

39 |

注:(1)烧碱浓度项中括号内系百分比质量,(2)日用碱(100%)是折算成100%固碱,(3)年损耗(20%)是年用碱乘经20%的经验值。

表4表明,采用松堆丝光工艺,烧碱损耗比紧式丝光减少61%,加工2500万米织物可省固碱110t。

4.7 淡碱扩容蒸发回收消耗蒸气的对比

丝光机淡碱浓度宜控制在40~45g/L,浓度过高影响半制品门幅,浓度过低则会增加蒸碱负荷,也浪费了蒸汽和水。回收蒸浓去除的水量,可用(3)计算:

![]() (3)

(3)

式中:W——蒸发水量

F——蒸淡碱量

X0——淡碱初始浓度/%

X1——蒸发后最终碱浓度/%

(1)紧式丝光进入稳定区,织物每小时带烧碱(100%)总量为

![]()

淡碱扩容蒸发至工艺补给液浓度

![]()

一般,三效扩容蒸发器的汽水比1∶2.8,每小时消耗蒸汽为:2092÷2.8=

(2)松堆丝光全程去碱水洗,中途无排放,无碱流失且节水,每小时去碱

![]()

采用“沸腾-扩容”蒸发器汽化比1∶4.5,每小时消耗蒸汽2710÷4.5=

比较两种工艺淡碱回收消耗的蒸汽可知:松堆比紧式每小时节省

4.8 松堆丝光工艺水电蒸汽及烧碱的节省

松堆工艺每小时耗水3t,紧式传统工艺10~12t,全年按6000h计,则节水:

(10-3)×6000=42000t

松堆工艺稳定区从“五冲五吸”改成“三冲三吸”,设备装置节约了40%;变频调速控制吸水真空度,棉麻织物功耗下降40%,棉氨(纬)弹力布下降80%。

松式丝光工艺用水全年减少42000t,以高温水洗加热蒸汽

42000t×80÷1000=3360t

说明松式丝光节省加热蒸汽3360t,加上淡碱浓节省蒸汽870t,共节省蒸汽4230t。

松式丝光工艺过程按损耗烧碱总量的20%计,若全年加工织物2500万米,则可节省烧碱(100%)110t,加上紧式丝光水洗排放所流失的147.9t,共节省烧碱(100%)257.9t。

5 结 语

丝光工艺是以烧碱为溶胀剂的棉纤维改性过程。丝光过程的关键是烧碱工艺液是否能渗透进入“微胞”,扩大无定形区,提高钡值和织物尺寸稳定性。湿布丝光、热碱丝光和松堆丝光皆有利于棉纤维溶胀,缩短工艺流程,降低烧碱工艺溶液浓度,减少碱损耗,节省水电蒸汽。

参考文献:

[1]陈立秋.新型染整工艺设备[M].北京:中国纺织出版社,2002.

[2]周承平.旧话重提湿布进布工艺[C].上海印染新技术交流研讨会论文集,上海:2005,292-293.

[3]阎克路.热丝光工艺与设备[C].第六届全国前处理学术研讨会论文集,济南:2004,68-71.

[4]陈立秋.染整工业节能减排技术指南[M].北京:化学工业出版社,2009.

[5]陶乃杰,胡雷华.松堆丝光工艺和节能[J].印染,1996,22(10);14-18.