粘胶/亚麻交织织物染整加工工艺9-32

王 薇 张 勤

张家港市金陵纺织有限公司

原载:第九届全国染整前处理学术讨论会论文集;260-263

【摘要】针对我公司生产的粘胶/亚麻交织织物缩水率难以控制的问题,采用松式烘干和树脂整理相结合的方法,有效控制织物缩水率。生产结果表明,采用该生产工艺获得的织物缩水率达标,手感滑爽。

【关键词】粘胶;亚麻;松式整理;树脂整理;缩水率

粘胶纤维,是一种再生纤维素纤维,以天然纤维素为基本原料,废弃后,在一般的环境条件下即可降解,因此,可称之为环境友好性纤维。粘胶纤维吸湿性好,制成的纺织品具有优良的吸汗透湿功能,具有较好的透气性、染色性,服用舒适性强,是制作贴身衣物的优质面料。与此同时,粘胶纤维织物也存在很多的不足。例如,湿强低、易变形起皱、缩水率大等问题。

亚麻织物具有挺括、凉爽、透气性好、吸湿散热快、穿着舒适等特点。近年来,随着绿色环保面料日益流行,亚麻织物以其独特的风格备受消费者的青睐。作为天然纤维素纤维的一员,经过传统湿热的染整加工过程,亚麻织物尺寸稳定性差,严重影响其服用性能。同时,也存在手感粗糙、易皱、弹性差等不足。

粘胶/亚麻交织织物兼具两种纤维的优良特性,是制作男女衬衣的高档面料。本实验通过优化染整工艺条件,旨在开发一种手感滑爽舒适、尺寸稳定性好的粘胶/亚麻交织面料。

1 技术难点

纤维素纤维织物,由于其吸湿溶胀各向异性而导致其尺寸稳定性差。尤其是粘胶纤维织物,其缩水率偏高的问题一直没有得到解决。已有报道称,采用聚丙烯酰胺作为改性剂[1],加入到粘胶纤维纺丝原液中,试图从根本上改变粘胶纤维特性,但是此法操作复杂、工序繁琐、成本高,同时会影响粘胶原液的可纺性。

1.1 缩水原理[2,3]

造成纤维素织物缩水的主要因素是纱线受湿热膨胀,直径变粗,织物经纬纱相互牵引而收缩所造成的;其次是在纺织染整加工过程中,不可避免地经受一定张力的拉伸,织物经烘燥后,将这种不稳定的状态暂时“稳定”。当织物再遇到湿热作用或下水时,水分子使纤维分子间作用力减弱,在内应力的作用下,纤维发生收缩,这是造成织物缩水的另一个因素。

1.2 解决方案

对于非弹力织物,一般是通过丝光工序解决纬向问题,通过预缩整理来解决经向问题。但是由于粘胶、亚麻纤维不耐碱,同时亚麻纤维弹性差,因此无法通过丝光工艺来改善其纬向缩水率。在预缩过程中出现缩率无法提高的问题,从而导致经向缩水率也难以控制。

针对缩水率不达标的问题,一方面,采用树脂整理,在纤维大分子链段间建立稳定的化学交联,增大了链段扩散运动,由于内应力造成的缩水得到明显降低,织物尺寸稳定性获得提高。更重要的是,由于纤维内形成充分交联,部分—OH被封闭,降低了粘胶、亚麻纤维的吸湿性,有效地抑制了纤维的吸湿溶胀异向性,从而减少了因“织缩”带来的缩水现象。另一方面,采用松式整理以尽量减少织物内应力,从而有效地控制织物缩水率。

2 生产实践

2.1 织物规格

52×56 R/40/2×L14

2.2 实验药品

树脂整理剂FEL(科莱恩化工有限公司)、MgCl2·6H2O(南京新旺化工有限公司)、INVADINEPBN(亨斯迈纺织染化有限公司)、Solusoft UPliq.(科莱恩化工有限公司)、弹性缓冲增强剂EDP(先进集团有限公司)、平滑剂FS-802(辽宁恒星精细化工有限公司)

2.3 工艺流程

翻缝→烧毛→退浆→松式烘干→树脂整理→拉幅定型→预缩

2.4 测试方法及标准

(1)DP值:根据AATCC 135《织物水洗尺寸变化检测》和AATCC 124-2001《多次家庭洗烫之后织物表面外观》;

(2)织物断裂强力测试:根据国标GB/T3932-1997《纺织品织物拉伸性能第1部分:断裂强力和断裂伸长的测定—条样法》;

(3)织物撕破强力测试:根据国标G B /T3917.1-1997《纺织品织物撕破性能第1部分:撕破强力的测定—冲击摆锤法》;

(4)游离甲醛含量测试:根据国标GB/T2912.1-1998,采用水萃取法来测试纺织品游离甲醛的含量;

(5)缩水率测试:根据AATCC测试方法135-2003《烫洗后至无尺寸的变化》。

3 结果与讨论

3.1 烧 毛

采用汽油汽化烧毛,粘胶/亚麻织物耐高温干热性差,同时亚麻织物毛羽多,纤维粗硬,应该用高温快速烧毛工艺。采用一正一反,车速

3.2 酶退浆

由于粘胶及亚麻纤维均不耐碱,因此若采用传统碱退浆工艺,工艺条件稍有不当,即会造成织物泛黄发硬,甚至强降过大,使其服用性受到影响[4]。

故选择酶退浆工艺,保证退浆效果,不会对织物造成强力损失,同时可符合环保要求。

工艺流程:织物→ 浸轧渗透剂(

3.3 松式烘干

粘胶/亚麻织物在染整加工过程中,紧式设备张力极大,因而织物在生产过程中产生的内应力相当严重,遇水应力松弛,必将产生过度收缩,造成缩水率居高不下,难以解决。采用松式整理松弛织物内应力,同时浸轧树脂整理液,在后续焙烘条件下,将织物内应力松弛的状态固定下来。由于树脂整理势必是会导致织物强力损失,因此为了改善整理后织物的强力,采用聚氨酯弹性剂作为纤维保护剂。同时,添加一定量的平滑剂,以提高亚麻纤维抱合力,改善手感。

FEL x

MgCl2·6H2O 25%x

UP 20

EDP 40.0

尿素 5.0

FS-802 20

PBN 3.0

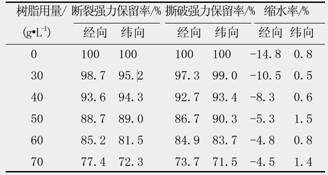

按照上述工艺处方,研究树脂用量对织物强力保留率及缩水率的影响,测试结果如下表:

表1 树脂用量对织物强力保留率及缩水率的影响

由上表知,未进行树脂整理及松式整理前,织物纬向缩水率达标,经向缩水率严重超标(客户要求-6%以内)。随着树脂整理剂用量的增大,织物经向缩水率呈下降趋势,同时织物强力损伤增大,因此,同时考虑树脂用量对织物强力及缩水率的影响,确定树脂的用量应控制在50~60g/L。

3.4 定 型

定型工序,一方面,起到拉幅的作用;另一方面,起到焙烘作用。参考工艺为:温度

3.5 预 缩

为获得良好的经向尺寸稳定性,须对织物进行预缩整理。根据缩率大小调节橡毯压力,只要缩率达到要求,应尽量减少橡毯压力。

工艺参数:

车速/(m·min-1) 缩率/%

70 4

4 成品物化性能指标

按照上述工艺,加工所得的粘胶/亚麻织物物理机械性能指标如表2。

表2 成品织物物理机械性能指标

|

幅宽/(cm) |

145.3 |

|

缩水率/%(经+纬) |

-5.3/1.5 |

|

断裂强力/lbs(经+纬) |

72.5/56.4 |

|

撕破强力/lbs(经+纬) |

9.0/5.6 |

|

DP等级/级 |

2.8 |

|

游离甲醛/ppm |

23.8 |

5 结 论

通过树脂整理与松式整理相结合的方式,对粘胶/亚麻织物进行整理,所得织物手感舒适,回弹性、挺括性佳,尺寸稳定性好,是高档衬衣面料的上佳之选,目前,已生产大货10万米,完全符合客户要求。该生产工艺成功地解决了粘胶/亚麻交织织物缩水率难以控制的问题,松式烘干后,拉幅定型过程中同时进行焙烘,将织物内应力相对松弛的状态固定下来,避免了采用焙烘机进行焙烘,经向张力较大的问题。

参考文献:

[1]温宝英.改善粘胶纤维缩水率的试验探讨[J].人造纤维,2008,4:10-12

[2]赵云瑞.浅谈纯棉织物的缩水变形与防范措施的思路[J].新疆纺织,2008,2:29-30

[3]杨晓斌.降低全棉丝光针织物缩水率的研究[J].针织工业,1999,3:31

[4]刘伟.整理工艺对粘胶织物品质的影响[J].染整技术,2005,27(10):25