生物抛光酶在高支高密棉织物上的应用9-31

黄霞兵1 梁海波2

1.江苏无锡天佳纺织品有限公司

2.江苏AB集团有限责任公司

原载:第九届全国染整前处理学术讨论会论文集;254-259

【摘要】本文介绍了生物抛光酶(即纤维素酶)对纤维素纤维的作用机理,同时分析了生产过程中高支高密棉织物经抛光工艺整理后各项性能的影响,如手感、强力、上染百分率、摩擦色牢度、白度等物理指标;同时分析了此生物抛光整理能赋予织物光泽、柔滑、悬垂的“仿天丝”风格,文章最后部分介绍了生物抛光酶在染整加工流程中的注意事项和改进措施。

【关键词】生物酶;抛光整理;高支高密棉;天丝

1 前 言

随着现代社会对纺织品服用质量及环保要求的日益提高,生物酶作为一种天然蛋白质产品在纺织染整加工中的应用早已得到应用。由于酶自身具有“容易完全生物降解”的特性,对环境友好,不会污染纺织品,从而满足用“清洁无害的化学方法”来进行染整加工;同时经酶处理过的纺织品可产生许多特殊的功能,大大提高了纺织品的服用性能和附加值,能满足市场上不同消费群体的需求,有着很好的发展前景。

高支高密棉织物由于本身的组织结构原因,骨身比较硬,布面茸毛和-些微原纤毛羽很难通过烧毛去干净,经传统的前处理和后整理工艺很难赋予织物一种“天丝”般的性能:表面光洁且有光泽、布面纹路清晰、布身有很强的悬垂性和柔软性,是通常柔软剂所不能达到的。我们对高支高密棉织物采用生物抛光整理工艺,配以适当的后整理工序,就能使之有一种“仿天丝”的效果,很受市场的欢迎,几年来证明这工艺对企业自身的产品质量的提高和经济效益有着很好的推动作用。

2 原 理

酶对纤维的作用具有高度的专-性和极高的催化效率,纤维素酶与纤维素纤维反应时,首先酶分子吸附在纤维素纤维某些部位(通常首先吸附在纤维表面,再向纤维内部渗透)再与之发生配位络合,形成中间络合物,然后酶分子的活性部位发生专-性的催化,促进纤维素分子键的苷键水解,使纤维素分子切断[1]。纤维素酶目前主要根据对纤维分子β-1,4-糖苷键的作用方式主要分为3种类别:

(一)可任意切断纤维素分子中β-1,4-糖苷间的内切-β葡萄糖酶EG,也称Cx酶,即易作用于纤维水溶性基质,很难单独作用于纤维结晶区;(二)主要从还原基末端开始切断β-1,4-糖苷键成纤维素二糖剩基的外切-β-葡萄糖酶CBH,也称C1酶,它与CX酶共存时能破坏纤维结晶区;(三)能将纤维素二糖等低分子葡萄糖分解成单葡萄糖的β-葡萄糖苷酶BG。此三种酶对纤维素分子的作用部位和方式如图所示,抛光酶一般就是此三种酶的混合物,主要成份就是外切酶C1,它就是加上适当的机械摩擦力或利用水流对布面的冲力作用于纤维表面,使往往结晶度不高的纤维表面茸毛(或微原纤)和纤维端头得到有效去除,从而使布身光洁,纹路清晰,改善布身的柔软性和悬垂性效果。

3 实验部分

3.1 织物的品种(此样布都是从大货生产中取得)

(1)40S×40S/143×112(14.5tex×14.5tex/563×441)

(2)40S×40S/133×100(14.5tex×14.5tex/523×394)

(3)60S×60S/140×140(9.72tex×9.72tex/551×551)

3.2 染料和助剂

FN-R红、FN-2R黄、FN-R蓝(HUNSTMAN公司生产);3BS红、3RS黄、BLACK B元(DYSTAR公司生产);元明粉(工业纯);纯碱(工业纯)。

3.3 测试设备或仪器

HS型电脑程控染样机、HD026N型电子织物强力仪、HS-12常温小样染色机、WSB-1数显白度仪、Y571B型摩擦色牢度仪、DATACOLOR SF600PLUS电脑侧配色仪(光源D65,入射角10°)、克重盘、电子天平。

3.4 测试指标

采用手触摸式的实验方法进行对比

用WSB-1数显仪测试织物抛光前后试样的白度。

以定时毛效表示,即测定30min内蒸馏水沿织物上升的高度(cm),布样尺寸

4 大生产工艺及分析

4.1 前处理

坯检→翻缝→平幅退浆→烧毛→氧漂→丝光→抛光→(预定型→)染色→后整理(预缩、水洗、空气洗、涂层等)

退浆:高支高密全棉织物,经纱上浆主要是以淀粉浆和化学浆为主,且因纱支较细,密度较高,上浆率很高,一般达到10%~14%,故选用常用的碱退浆工艺,退浆时NaOH浓度在40~50g/L,汽蒸条件102℃×40~60min;

烧毛:两正两反,车速90~100m/min,下机烧毛光洁度须达到4级以上,否则因毛羽过多给后道的抛光工艺带来困难;

漂白:H2 O2用量浓度控制在4~5 g / L ,pH 值10.5~11,汽蒸条件100~102℃×40~50min;

丝光:NaOH用量200~230g/L,有较好的丝光效果,成品门幅、缩水率、布身光泽等物理指标都能有效控制;

抛光:高支高密全棉织物在绳状条件下易有折皱、擦伤等疵点,一般采用大卷装酶处理:

工艺条件:

生物抛光酶/%(o.m.f) 1.0~3.0

温度/℃ 55~60

时间/min 60~80

pH值 4~5

灭酶方法:织物经酶处理后,加3~5g/L的液碱,同时将水温升到

5 抛光整理对织物影响结果与讨论

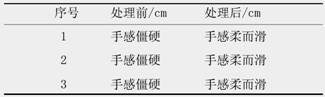

5.1 抛光处理对织物手感的影响(表1)

表1 织物经抛光酶整理前后的手

经比较易知,经抛光工艺处理后,布身柔软度大幅提高,布面光洁度也进一步提高,布面茸毛被水解、被永久性除掉,光洁度达到5级,同时布身的悬垂性也有所改善。这主要是由于抛光酶与纤维表面的茸毛(或微原纤)从织物上脱离或使其变细变软,使结晶区间的空隙增大,降低了纤维的抗弯能力和刚度,从本质上改变了纤维表面结构,得到一种持久性的柔软、滑爽的手感。

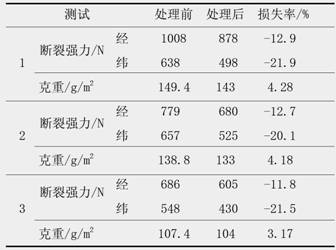

5.2 抛光整理对断裂强力(表2)、白度和毛效(表3)影响

表2 织物断裂强力经抛光酶整理前后的变化表

强力损失率=(N0-N)/N0×100%

N0-为整理前强力;N-为整理后强力

克重损失率=(W0-W)/W0×100%

W0-为整理前克重;W-为整理后克重

表3 织物白度和毛效经抛光酶整理前后的变化表

由表2可直接看出,织物经生物酶抛光后,克重与强力都有所降低。

根据处理的目的,从改善手感考虑失重率一般控制在3%左右;从防止强力不损失过大考虑,失重率不应超过5%。因为随着失重率的增加,纤维内部也总会伴随着-定程度的损伤,强力也会随之降低。织物的断裂强力一般控制在下降15%左右,若损伤强力超过20%,织物的服用性能就会受到影响,如后整理做涂层、过胶等工序能大幅度提高织物的强力,此时因抛光受损过大的织物也会大大提高其服用性能。

另外,织物经酶处理后白度并不会有较大变化,生物抛光的目的只是去除织物表面伸出的茸毛,当然灭酶清洗不充分或水质差也会引起织物白度的降低。织物经酶抛光整理后吸水性稍有降低,这主要是由于织物表面及纱线间的短小茸毛被溶解后,引起纱线和纤维间隙增大,毛细管效应降低,吸水性变差。

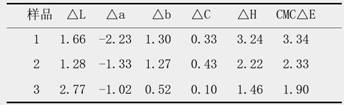

5.3 抛光整理对上色率的影响(表4、表5)

表4 抛光整理对上色率的影响1

注:FN-R红0.2;FN-2R黄0.1;FN-R蓝0.15;元明粉

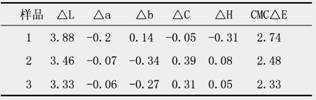

表5 抛光整理对上色率的影响2

注:BS红0.4;3RS黄0.7;BLACK B藏青2.5;元明粉

由CIE LAB色差公式检测结果表明,经生物抛光整理后织物得色率明显降低,且深度越深得色率降低幅度越大,由△L可轻易看出,经抛光处理后织物的明亮度变化很大,即得色率明显降低。

我们都知道,棉织物通常都需要进行丝光,丝光能改变纤维的超分子结构,将部分晶区经不可逆溶胀转变为无定形区,使无定形区含量增加,提高染料的吸收率,但经纤维素酶作用后,同-色比(及同样的o.m.f)的情况下,得色量明显降低(同时色相也有变化,这可能与染料上染性的竞染有关),这主要是由于抛光酶处理时酶分子主要作用于分子无定形区,使无定形区分子被切断水解,从而使无定形区含量降低,引起染料吸附量减少,导致上染率降低。这方面也能表明在实际大货生产工艺中酶处理不均匀,在染色过程中也会引起边中色差。但也有报道:酶处理引起棉纤维染料上染率降低只会发生在减量率较低的情况,随着减量率的增加,结晶区逐渐被破坏,染料可及区会逐渐增加,颜色深度不会明显减少,不过此时纤维的机械强力损失很大[2],但此时由于织物的强力降低过大引起织物的实际应用或服用价值也就意义不大了。

那么实际工艺生产中如何能将“丝光→除毛”改为“除毛→丝光”呢?

事实上,棉织物经丝光处理后,纤维长度收缩,横截面增大,纵向天然扭曲减少或消失,相对来说,纤维中腔变小,织物尺寸稳定性提高的同时织物强力也有所提高,这提高的强度足以抵消因酶处理引起的损耗的强力,倘若织物未经丝光就进行酶生物抛光,然后在丝光过程中,此时织物的强力往往不足于支持丝光所需的张力,极易产生丝光破边、破肚皮甚至纬向撕裂等质量问题。

5.4 抛光整理对摩擦色牢度的影响(表6)

表6 抛光整理对摩擦色牢度的影响

|

样品 |

干摩 |

湿摩 |

沾色牢度 |

|

|

1 |

抛光前 |

3-4 |

2-3 |

4-5 |

|

抛光后 |

3-4 |

1-2 |

4-5 |

|

|

2 |

抛光前 |

3-4 |

2-3 |

4-5 |

|

抛光后 |

3-4 |

1-2 |

4-5 |

|

|

3 |

抛光前 |

3-4 |

2-3 |

4-5 |

|

抛光后 |

3-4 |

1-2 |

4-5 |

|

注:3BS红0.4;3RS黄0.9;WNN元6.0;元明粉

由表可知抛光整理对高支高密织物的湿摩擦影响显著,主要是湿摩擦牢度降低近-级,在实际生产中难满足客户的要求,有时需要进行固色处理,但此方法对未除毛的高支高密织物的摩擦牢度可提高半级到-级,可是对除毛织物的湿摩擦牢度效果不明显,对此大家研究得较少,见诸报道很少,也很少有提及相关的报道,这-点也将是我们广大印染工作者的攻克难题。

按常理,水洗沾色牢度达到4~5级,湿摩擦牢度也不会太差,但事实却相反,个人分析如下:

(1)由前5.3表分析知道,经生物酶处理过的织物上染率低,为达到未经抛光处理织物同等深度,必须要提高染料的用量,则染料用量的提高必然引起色牢度的降低。

(2)高支高密织物经抛光整理后,纤维无定形区的微隙或孔道增大,在水和机械摩擦作用下,促使已上染的部分染料发生解析。

6 结 论

(1)生物抛光整理后织物表面光洁,富有光泽,手感柔软,悬垂系数下降,具备有一般柔软剂整理不能达到的要求品质。

(2)生物抛光整理后织物的强力下降,下降率应控制在20%,失重率在3%。失重率超过5%的情况下织物的服用性能就明显受到影响.

(3)生物抛光整理对织物的湿摩擦牢度影响较大,一般比未抛光时下降近-级,尤其在深色织物上表现很明显。

产品已大量生产,取得了较好的经济效益和社会效益,该工艺技术值得去进一步研究和实践。

参考文献:

[1]宋心远,沈煜如.新型染整技术[M].北京:中国纺织出版社,P.96

[2]宋心远,沈煜如.新型染整技术[M].北京:中国纺织出版社,P.107-108