针织物前处理中除氧方式探索9-30

贾开心 左凯杰 常州旭荣针织印染有限公司

原载:第九届全国染整前处理学术讨论会论文集;249-253

【摘要】针对前处理中的除氧过程,设计出两种不同除氧方式的前处理工艺,研究其对后续染色的影响,并得出最佳工艺。

【关键词】纯棉针织布;前处理;除氧方式;染色;节能减排

纯棉针织物的前处理加工与棉布的前处理加工有所不同。因为针织用纱在织造前不经上浆,因此不需进行退浆工序,一般品种只需进行煮练和漂白加工,且为了尽量多地保留油蜡,其练漂条件比较温和。棉针织物的前处理加工随着品种和用途的不同而异。如深色品种,对前处理要求较低,只需煮练或轻度漂白。中、浅色品种一般都需要煮练和漂白。目前,采用较多的是碱—氧一浴练漂法。碱—氧一浴练漂法是将烧碱与双氧水同浴处理棉针织物,使煮练和漂白同时完成。采用这种工艺可以大大缩减棉针织物的前处理加工过程,具有减少加工时间,节约能源,降低劳动强度等优点。因此,它是练漂加工的发展方向[1]。

在前处理过程中,使用双氧水来增强练漂的程度,提高织物的白度;而且织物的白度稳定性较好,又没有环境污染问题,是一个有很大发展前途的漂白剂[2]。实验中所用到的LTQ是一种单克隆基因改性菌产生的双氧水酶,它是深褐色液体,且能完全溶于水,适宜的pH范围大;最佳pH环境为pH=3.9。温度范围在30℃~

棉纱染色大多用活性染料,该染料主要靠活性基团与纤维结合而形成共价键。若氧漂后纱线上有过氧化氢残留,就会将染液中染料的反应基团氧化分解,使染料和纤维不能充分有效地结合,从而产生色浅、色花等[3];因此,前处理中需要去除织物上残余的双氧水(H2O2),以免影响后道染色,出现染色疵病。

在去除双氧水时,会发生如下反应:

2H2O2![]() O2+2H2O

O2+2H2O

从而去除残留在布面上的双氧水,防止色花的产生。

1 实验部分

1.1 实验材料、助剂及设备

材料:纯棉针织单面布(30s)

助剂:浴中柔软剂FH(工业级,无锡昱大)、烧碱(工业级,常州化工)、精练渗透剂A(工业级,上海德-工贸)、双氧水H2O2(工业级,常州庄联化工)、去油纱剂C-180(工业级,苏州维眀化工)、冰醋酸(工业级,常州化工)、去双氧水酵素LTQ(工业级,上海德-工贸)、元明粉(工业级,上海太平洋化工)、纯碱(工业级,中国石化集团南京化工)

生产设备:高温染色剂(杭州东霖染整机械有限公司)、Datacolor SF600X测配色系统(美国)染料:Y-K-HL、B-K-HL(以上两种染料均为工业级,韩国京仁)、Y-4GL(工业级,德旺化工)、WO、Red D2B、B-RN(以上三种染料均为工业级,太仓化工)、B-G-X(工业级,徳司达)

1.2 工艺处方及条件

FH浴中柔软剂

NaOH

H2O2

精练渗透剂A

去油纱剂C-180

温度:

时间: 30min

浴比: 1∶12

黄色配方(

Y-K-HL 0.2%

Y-4GL 0.61%

B-K-HL 0.26%

元明粉

纯碱

红色配方(

R-WO

0.4%

RR-WR 1%

元明粉

纯碱

蓝色配方(

B-G-X 0.2%

B-RN 1%

元明粉

纯碱

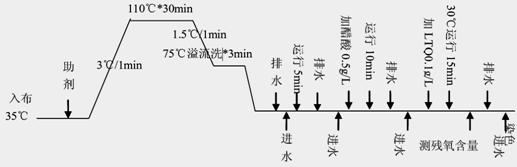

传统工艺流程:现在棉针织物可以用溢流喷射染色机进行染色,先进行煮漂,再做后续的染色。其在前处理过程中,一般经过:精练OK→溢流洗(3min)→排水→进水(水洗5min)→酸洗→除氧处理(再染色)。如图1。

|

|

|

图1 传统工艺流程 |

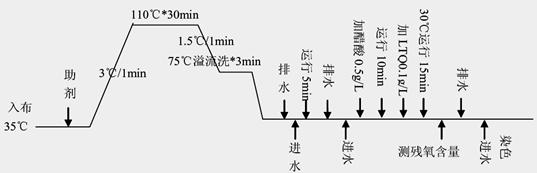

其中有好几道水洗工序,为了严格控制用水量及排污量,现试设想出两种除氧方式,如下:新工艺一:精练OK→溢流洗(3min)→水洗→酸洗,在酸洗之后不排液,直接加除氧酶LTQ进行除氧,除氧OK后,排液,再继续做下一步染色。如图2。

|

|

|

图2 新工艺一 |

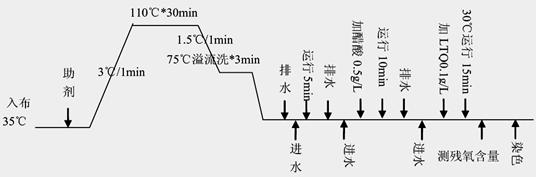

新工艺二:精练OK→溢流洗(3分钟)→水洗→酸洗→除氧,在除氧OK后,不排液,直接染色。如图3。

|

|

|

图2 新工艺二 |

1.3 实验方法

本文选用了黄、红、蓝三组颜色配方,来研究前处理中不同除氧方式对所染颜色色光的影响。染每种颜色所需的布都分别依照传统工艺、新工艺一、新工艺二做前处理,然后每种颜色都在相同的条件下进行染色和后处理,以去除染色及后处理过程中其它因素对色光的影响。最后用datacolarSF600X测配色系统来对所做的布样进行分析;每种颜色都以用传统工艺处理后的布所染颜色为标准样,来评定新工艺一,新工艺二所染的颜色。

2 结果与讨论

2.1 缸内pH值变化情况

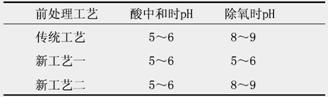

表1 前处理精练OK后,酸中和与除氧时缸内pH的比较

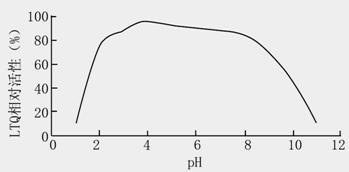

由实践可知,在新工艺一中,精练结束后,酸洗中和时不排液,加入LTQ去除残氧,其缸水pH值约5~6,其酸性环境正好适合其性能的发挥,而新工艺二中,除氧酵素LTQ已在pH=8~9的环境里,其活性已有所降低,利用率也有所下降。

2.2 缸内温度对LTQ使用效果的影响情况

|

|

|

图4 pH-LTQ相对活性(%) |

由上图可知,在

由图4、图5可见,LTQ的一个显著优点在于其极佳的工业适用性,它在pH=3.5~7和温度25~60℃的范围内都能保持很高的活力,在实际工业应用中可控性强、易于操作,这也是绿色高科技产品能真正应用于规模生产的必要条件。

酶在特定pH值、温度、离子强度条件下才表现出高效性。如果使用条件超出范围,由于酶蛋白质变性,酶立即失活。为避免失活,酶的使用温度、pH值、化学试剂(表面活性剂)用量必须准确。尽管过氧化氢酶只分解过氧化氢,但有研究发现,在大于或小于酶最佳用量的情况下,会增大织物表面色差。而本实验中LTQ的用量为

2.3 不同除氧方式对色差的影响情况

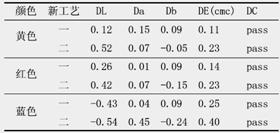

以传统工艺处理的纯棉针织物所染得的布样为标准样,利用datacolor计算机测色系统来测新工艺一、新工艺二所染得布样。所得的数据如下:

表2 新工艺方式一和方式二所做颜色的色差比较

(除氧方式对色差的影响)

备注:DL“+”表示颜色偏浅,“-”表示颜色偏深;Da“+”表示色光偏红,“-”表示色光偏绿;

Db“+”表示色光偏黄;“-”表示色光偏蓝;DE表示色差;DC表示相对于标准样的颜色判别。

从电脑所测的数据来看,两个新工艺所染出的颜色与传统工艺所染颜色都很接近。但是随着工艺的不同,所得颜色的深浅和色光也有不同的变化;其中新工艺一所染颜色最接近标准样,即新工艺一的除氧效果与传统工艺除氧效果很相近(此实验中已排除染色及后处理过程中各因素对颜色的影响)。

(1)从颜色的深浅度来讲,利用新工艺一处理后的布,染得的颜色深浅度更靠近于标准样。例如,从表中数据可看出:利用新工艺一所染得黄、红、蓝三色的DL分别是0.12、0.26、-0.43,而利用新工艺二所染得的此三色的DL分别是0.52、0.42、-0.54。

(2)从颜色的色光来讲,新工艺一对颜色的色差值都小于新工艺二的色差值,并且都在色差许可范围之内,均可通过要求。例如红色,新工艺一测得的Da、Db、DE分别是0.01、0.09、0.14,而利用新工艺二所得分别是0.07、-0.15、0.23。可见,新工艺一对色光的影响很小,不影响产品的质量。

以上的原因可能是:新工艺二的除氧过程中LTQ的活性没有得到充分的发挥,除氧不够充分,残留了少量的双氧水。而残留的双氧水对活性染料染色影响较大,会破坏部分染料的结构,导致得色率的降低、色光发生变化,从而影响了颜色的深浅度和色光。

3 结 论

实践证明:新工艺一的使用效果优于新工艺二和传统工艺。原因如下:

(1)与新工艺二相比,新工艺一对颜色的深浅度及色光的影响较小,保证了后道染色的色光和染色重现性,符合生产工艺及对色的要求。

(2)新工艺一在工艺流程上,可以节省一缸水,同时也节约了电及蒸汽。既节能降耗,也提高了产能,总体上讲,降低了生产成本,增加了企业的利润,可推荐其应用于生产。

参考文献:

[1]范雪荣、王强等.针织物染整技术[M].北京:中国纺织出版社,2006

[2]王菊生,孙铠主编.染整工艺原理(第二册)[M].北京中国纺织出版社:128

[3]徐刚.过氧化氢酶在染纱生产中的应用[J].《纺织科技进展》:2005.02