亚麻织物的冷轧堆前处理工艺9-27

姜生 南通纺织职业技术学院

原载:第九届全国染整前处理学术讨论会论文集;236-238

【摘要】针对亚麻织物常规前处理工艺存在强力和质量损失较大等问题,试验采用冷轧堆法对亚麻织物进行前处理,比较了冷轧堆退浆煮练工艺、冷轧堆煮练漂白工艺和冷轧堆氧漂工艺的处理效果,认为冷轧堆氧漂工艺是解决亚麻织物前处理难题的有效措施。通过正交试验,得到优化工艺条件。

【关键词】前处理;冷轧堆;亚麻织物

0 前 言

亚麻织物前处理时强力和质量损失较大,主要原因是亚麻纤维在煮漂过程中分裂度不断提高,纤维伴生物(杂质)不断脱落,加大了亚麻纤维“棉纤化”的风险。为了减少这种强力和质量损失,保持亚麻织物的硬挺风格,应尽量减少亚麻织物的高温处理时间和次数[1-3]。亚麻系束纤维成纱,在湿纺过程中有部分亚麻麻皮被包覆在束纤维中,麻皮纤维不易与化学药品接触,导致麻皮漂白困难。为此,进行了冷轧堆工序和工艺条件筛选试验,包括冷轧堆退浆煮练工艺、冷轧堆煮练漂白工艺和冷轧堆氧漂工艺。

1 冷轧堆前处理工艺选择

采用亚麻织物(41.7

tex ×41.7 tex,212 根/

1.1 冷轧堆退浆煮练工艺试验

(1)工艺流程

织物准备→烧毛→冷轧堆退浆煮练(轧液→室温→堆置24 h→水洗)→酸洗(轧酸→淋洗→水洗)→氯漂(轧氯→淋漂→水洗)→氧漂(轧氧→汽蒸堆置→水洗)→水洗→烘干

(2)工艺条件

烧毛 一正一反,车速80~85 m/min,火焰温度750~800℃

冷轧堆退浆煮练 烧碱

酸洗 H2SO4 2.5~3

氯漂 NaClO(有效氯)3~3

氧漂 H2O2 3~4 g/L,硅酸钠40~45 g/L,烧碱2~3 g/L,汽蒸温度75~80℃,汽蒸时间60 min

1.2 冷轧堆煮练漂白工艺试验

(1)工艺流程

织物准备→烧毛→退浆(轧碱→汽蒸→水洗)→冷→轧堆煮练氧漂(轧液→室温堆置24 h→水洗)→烘干

(2)工艺条件

烧毛 一正一反,车速80~85 m/min,火焰温度750~800℃

冷轧堆煮练漂白 烧碱

1.3 冷轧堆氧漂工艺试验

(1)工艺流程

织物准备→烧毛→退浆(轧碱→汽蒸→水洗)→煮练(高温高压煮练→水洗)→酸洗(轧酸→淋洗→ 水洗)→氯漂(轧氯→淋漂→水洗)→冷轧堆煮练氧漂(轧液→室温堆置24 h→水洗)→烘干

(2)工艺条件

烧毛 一正一反,车速80~85 m/min,火焰温度750~800℃

退浆 烧碱3~4 g/L,温度50~60℃

煮练 烧碱10~11 g/L,纯碱

酸洗 H2SO4 2.5~3

氯漂 NaClO(有效氯)3~3.

冷轧堆漂白 烧碱

1.4 冷轧堆前处理工序比较

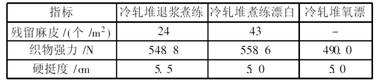

表1 冷轧堆前处理工序比较

由表1可知,冷轧堆退浆煮练工艺加工的亚麻织物,其强力、硬挺度指标均较高,但存在一定量的亚麻麻皮; 冷轧堆煮练漂白工艺流程较短,织物强力、硬挺度较高,但亚麻麻皮残留较多; 冷轧堆氧漂工艺加工的亚麻织物,其强力、硬挺度、麻皮残留均符合要求,是可进一步研究开发的工艺技术。

2 冷轧堆氧漂工艺条件优化

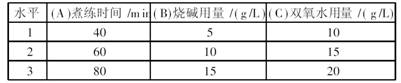

为保证织物强力,在1.3节工艺的基础上,采用常压煮练并降低煮练时间。通过对煮练时间、冷轧堆烧碱质量浓度、冷轧堆双氧水质量浓度进行正交试验(见表2),其结果与分析见表3。

表2 亚麻冷轧堆工艺因素与水平表

其它工艺条件:煮练温度98~100℃;硅酸钠

由表3知,采用常压煮练后,再进行冷轧堆漂白,亚麻麻皮残留程度的影响因素为:煮练时间>双氧水用量>烧碱用量;亚麻织物强力指标的影响因素为:煮练时间>烧碱用量>双氧水用量,但烧碱用量和双氧水用量的影响差距不大。

表3 亚麻冷轧堆工艺正交试验结果与分析

|

试验 |

A /min |

B /(g/L) |

C /(g/L) |

残留麻皮/个/m2 |

断裂强力/N |

硬挺度/cm |

|

1 |

40 |

5 |

30 |

10 |

544.9 |

5.3 |

|

2 |

40 |

10 |

10 |

16 |

590.9 |

6.2 |

|

3 |

40 |

15 |

15 |

12 |

572.3 |

5.5 |

|

4 |

60 |

5 |

15 |

8 |

539.0 |

5.5 |

|

5 |

60 |

10 |

30 |

5 |

534.1 |

5.4 |

|

6 |

60 |

15 |

10 |

6 |

512.5 |

6.0 |

|

7 |

80 |

5 |

10 |

5 |

522.3 |

5.0 |

|

8 |

80 |

10 |

15 |

4 |

512.5 |

4.5 |

|

9 |

80 |

15 |

20 |

2 |

504.7 |

4.2 |

|

残留麻皮 |

K1 |

38 |

23 |

27 |

|

|

|

K2 |

19 |

25 |

24 |

|

|

|

|

K3 |

11 |

30 |

17 |

|

|

|

|

Rλ |

27 |

5 |

10 |

|

|

|

|

断裂强力 |

K1 |

1708.1 |

1606.2 |

1625.8 |

|

|

|

K2 |

1585.6 |

1637.6 |

1623.9 |

|

|

|

|

K3 |

1539.6 |

1589.6 |

1583.7 |

|

|

|

|

Rλ |

168.5 |

48.0 |

42.1 |

|

|

|

|

硬挺度 |

K1 |

17.0 |

15.8 |

17.2 |

|

|

|

K2 |

16.9 |

16.1 |

15.5 |

|

|

|

|

K3 |

13.7 |

15.7 |

14.9 |

|

|

|

|

Rλ |

3.3 |

0.4 |

2.3 |

|

|

综合以上分析,优化的生产工艺条件为:煮练温度

3 结 论

(1)冷轧堆氧漂工艺无需长时间高温高压煮练,可在常压98~100℃条件下煮练60~80 min完成,并将高温漂白改为常温冷轧堆漂白处理,使能耗大幅度降低。

(2)采用冷轧堆漂白,减少了亚麻织物高温高压碱液长时间处理,织物失重率降低,提高了强力指标。

(3)冷轧堆漂白前处理工艺使亚麻脱胶程度大幅度减轻,织物棉纤化程度降低,硬挺度提高,使亚麻织物硬挺风格得以保留。

参考文献:

[1]凌云,曾桂明.棉针织物冷轧堆前处理[J].印染,2004(22):26-27等