棉针织物低温漂白节能工艺的应用探讨9-16

李 峻1 詹勳杲2 章玉钢3

1. 江苏省纺织工程学会印染专业委员会

2. 苏州维明化学工业有限公司

3. 马鞍山海狮针织服装有限公司

原载:第九届全国染整前处理学术讨论会论文集;105-115

【摘要】着重介绍和探讨低碳前处理的理念,对棉针织物进行低温漂白节能前处理工艺优化和性能对比试验,确定大样生产的工艺条件,提出一些有效的优化方法。低温漂白前处理工艺非常符合当前绿色低碳环保、生态染整、节能减排、短流程等工艺理念,具有节省能源、优化工艺的特点。

【关键词】棉针织布;低温漂白;新型氧漂活化剂G;工艺

1 前 言

目前从我国经济发展的重要战略而言,低碳经济作为转变经济发展的重要方式正在贯穿着整个纺织行业,它是以低消耗、低污染和低排放的理念为基础,以节约能源技术和减少排放技术的革新为核心,

纺织品在染整加工过程中的气体排放、水资源消耗、能源消耗等是行业最终对产品环境影响综合评定的最根本依据。目前国际上已经有一些强制或是自愿性的法规或是市场限制,例如:要求产品标识碳足迹等信息。因此,对于整个染整行业可持续发展的基本原则之一就是“减量法则”,就是要求用最少的资源消耗获得最大的产品功能。而对于当前一些染整企业而言,进行低碳染整的直接好处还不仅仅是提高产品的环境价值,因为发现降低能耗、物耗和排放的机会,就是发现降低成本的机会。它带来的好处是双重的。

今年颁布的“纺织工业十二五科技发展纲要”中明确指出,染整行业将把棉织物低温漂白等高效短流程前处理新技术做为今后几年的重点研发和推广工作,到2015年,棉织物低温漂白等前处理新技术完成产业化研发,并在行业中加快推广。

2 低温漂白前处理工艺

通常棉纤维的漂白前处理多数采用双氧水漂白工艺,其具有漂白效果较好,白度稳定性良好,污染甚少,不腐蚀设备等优点。漂白的基本机理:H2O2分解后,其漂白的有效组分是HOO-,分解机理为:H2O2→HOO- +

H+。根据化学反应平衡原理,漂白工作液中加入一定量烧碱,能中和H+,促进HOO-的生成。传统双氧水漂白工艺中加入双氧水稳定剂来控制由于重金属离子催化作用促使双氧水分解,继而由自由基引发的反应,真正起到漂白作用的有效成份也是其中一部份,甚至相当少的一部分,大部分是无效地被分解。所谓低温漂白前处理,通过在常规的前处理工艺中采用特殊的氧漂活化剂,改善双氧水有效分解率,从而可以提高双氧水的利用率,能使漂白温度降低到

2.1 新型漂白活化剂

按照国内外长期研究结果和有关文献表明,用于双氧水漂白的活化剂主要分为以下几大类:酰胺基类化合物活化剂;烷酰氧基类化合物活化剂;N-酰基己内酰胺化合物活化剂。含酰基的漂白活化机理都是过氧化氢阴离子对酰基碳原子发生亲核取代反应,生成过氧羧酸。 代表品种有:TAED、NOBS、TBCC和THCTS等活化剂,它们的共同特点在于:低温漂白条件下的白度可以达到单独使用双氧水工艺;减少纤维在高温下的损伤程度;但是依然存在着活化剂的活性能量不稳定,性价比高以及工艺依存性差等等问题。

新型活化剂G属于国外专利产品,其特殊化合物中的含有氰氨基,可与HOO-发生亲核取代反应,生成比H2O2更为活泼的亚胺过氧酸阴离子,使该化合物具有更高的活性,工艺简单,白度稳定,能在低温低碱条件下发生漂白作用。

2.2 低温漂白前处理工艺的几个关键点

由于棉针织布坯布上存在大量的油剂、棉壳和杂质等,通常采用碱氧条件下的前处理练漂工艺,可以在碱性条件下充分去除棉籽壳,同时通过表面活性剂去除一定的针织油剂等杂质,到达织物润湿性和渗透性,从而获得良好的毛效和白度。

低温漂白前处理工艺基于获得上述要求外,降低前处理加工温度,因此要求工艺过程中除选择特殊的低温漂白活化剂,我们还要考虑以下两个方面:(1)选择低温(

表1 各种适合低温前处理工艺试验用前处理剂的基本性能一览表

|

型号 |

生产商 |

外观 |

主要成分 |

固含量 |

离子性 |

PH值 |

|

TANNEX

BE |

拓纳化学 |

无色液体 |

特殊表面活性剂 |

45% |

阴/非 |

6-7 |

|

ERKANTOL

NR |

拓纳化学 |

无色液体 |

特殊表面活性剂 |

80% |

非 |

5 |

|

HK |

宁波华科 |

白色粉状 |

表面活性剂混合物 |

- |

非 |

13.5 |

|

HK

2058B |

宁波华科 |

无色液体 |

松香聚氧乙烯醚羧酸盐 |

21% |

阴/非 |

6-7 |

|

JA 618D |

联邦科特 |

白色粉状 |

表面活性剂混合物 |

- |

非 |

10-11 |

|

TF179 |

浙江传化 |

淡绿色粘稠液 |

特殊表面活性剂复配物 |

38% |

阴/非 |

7.6 |

|

TF189 |

浙江传化 |

浅绿色液体 |

特殊表面活性剂复配物 |

17% |

阴/非 |

7.6 |

|

C335 |

苏州维明 |

无色液体 |

特殊表面活性剂复配物 |

35% |

阴/非 |

6 |

3 工艺试验

3.1 材料及仪器

3.2 试验工艺

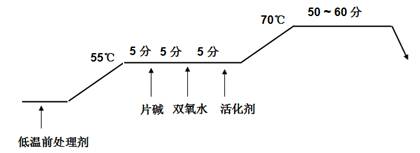

进布→湿润加布→加入精练剂、稳定剂或渗透剂→加温到50

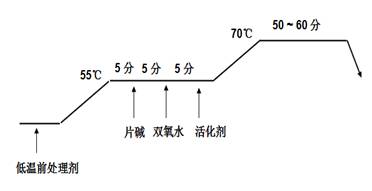

进布→湿润加布→加入低温处理剂→加温到50

|

|

|

图1 染色前低温前处理工艺图 |

|

|

|

图2 全漂低温前处理工艺图 |

3.3 测 试

测试液染料配制:秤取

将前处理后的测试布样朝经向切割成

可以通过目测观察前处理后的布面含棉籽壳的情况。另一种方法:在所处理的布面上取7-8个直径

将前处理后的测试布样均用电脑分光光度仪CFS57CA测白度,在每块织物的三个不同地方测出数据,然后取平均值。

采用氧化还原滴定法——高锰酸钾滴定法检测双氧水的残存率。

在距离待测布样一边

将上述准备的布条夹入YG(B)026D-500型断裂强力仪的夹布口,布面平直时两布夹间的距离为L1,设定拉伸速度为

将处理前后的织物称取重量之前在

皂洗牢度测试采用耐洗色牢度ISO105-C03-1989标准;耐摩擦色牢度测试采用GB3920-1997《纺织品耐摩擦色牢度实验方法》标准。

4 试验结果和讨论

4.1 前处理剂的性能对低温前处理工艺的影响

我们选择了目前市面上比较有代表性并且适合低温前处理工艺的产品,进行

表2 各种低温前处理工艺的试验配方

|

助剂 |

配方成份(g/L) |

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

|

TANNEX

BE |

0.5 |

1 |

- |

- |

- |

- |

- |

- |

- |

|

ERKANTOL

NR |

0.5 |

1 |

- |

- |

- |

- |

- |

- |

- |

|

HK |

- |

- |

- |

- |

4 |

4 |

- |

- |

- |

|

HK2058B |

- |

- |

- |

- |

1.5 |

- |

- |

- |

- |

|

JA-618D |

- |

- |

- |

- |

- |

- |

3 |

- |

- |

|

TF-179 |

- |

- |

- |

- |

- |

- |

- |

2 |

- |

|

TF-189 |

- |

- |

- |

- |

- |

- |

- |

- |

5 |

|

C-335 |

- |

- |

1 |

2 |

- |

2 |

2 |

- |

- |

|

活化剂G |

1.5 |

1.5 |

1.5 |

1.5 |

- |

- |

- |

- |

- |

|

片碱 |

1.5 |

1.5 |

1.5 |

1.5 |

- |

1.5 |

1.5 |

1.5 |

1.5 |

|

35%双氧水 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

表3 各种低温前处理工艺的性能比较

|

编号 |

起始 PH值 |

终了 PH值 |

渗透性 (秒) |

白度 |

毛效 (mm) |

双氧水 残存率 |

棉籽壳去除 |

起泡性 |

|

1 |

12.26 |

12.01 |

|

61.4 |

113 |

46.2% |

++ |

+ |

|

2 |

12.25 |

12.02 |

|

62.9 |

132 |

41.7% |

+ |

+ |

|

3 |

12.28 |

12.05 |

|

58.0 |

100 |

32.8% |

++ |

+ |

|

4 |

12.28 |

12.06 |

|

62.3 |

134 |

41.7% |

+ |

++ |

|

5 |

11.86 |

11.75 |

|

49.6 |

30 |

40% |

+++ |

+ |

|

6 |

11.89 |

11.80 |

|

47.7 |

110 |

26.3% |

++ |

++ |

|

7 |

11.90 |

11.82 |

|

37.4 |

102 |

37.5% |

++ |

++ |

|

8 |

12.22 |

11.96 |

|

45.9 |

116 |

75% |

++ |

+++ |

|

9 |

12.24 |

12.04 |

|

46.6 |

112 |

81.8% |

++ |

+++ |

注:棉籽壳的去除情况的评价:棉籽壳少“+” 棉籽壳中等“++” 棉籽壳较多“+++”

处理液中的起泡性评价:起泡低“+” 起泡中等“++” 起泡较多“+++”

4.2 活化剂G用量对前处理白度的影响

上述性能比较试验中,我们采用活化剂G的用量为

表4 活化剂G用量对前处理白度的影响

|

活化剂G用量(g/l) |

1 |

1.2 |

1.4 |

1.6 |

1.8 |

|

白度 |

48.2 |

57.5 |

59.2 |

62.4 |

62.8 |

4.3 不同pH值的工艺条件下对活化剂G的影响

在试验中选定活化剂G的用量为

表5 活化剂G用量对前处理白度的影响

|

pH值 |

10 |

10.5 |

11 |

11.5 |

12 |

12.5 |

|

白度 |

54.6 |

57.2 |

60.8 |

61.2 |

61.5 |

62.5 |

|

毛效(mm) |

100 |

104 |

118 |

120 |

122 |

126 |

|

棉籽壳去除 |

++ |

+ |

+ |

+ |

+ |

+ |

注:棉籽壳的去除情况的评价:棉籽壳少“+” 棉籽壳中等“++” 棉籽壳较多“+++”

4.4 低温前处理

在漂白过程里双氧水必须分解(产生过氧化氢离子),但此分解一定要在控制中进行。传统的氧漂工艺温度在95

4.5 低温漂白的时间对白度的影响

采用低温活化剂的氧漂工艺,由于漂白的温度比较低,我们通过实验得到漂白反应的时间比常规漂白工艺的略微增加,我们选择4#工艺进行白度测试。数据见表7,可见

4.6 低温漂白前处理增白一浴工艺的优化

通过低温前处理助剂的选择和活化剂的合理使用,我们选择棉用增白剂4BK进行前处理增白一浴试验(试验工艺按图2进行),分别以不同的工艺条件来进行对比,见表8,从3#和5#的结果表明,其综合性能良好,完全可以达到快速节能前处理漂白(增白)的目的。

表6 在

|

|

0min |

10min |

20min |

30min |

40min |

50min |

60min |

|

1 |

69.2% |

53.8% |

53.8% |

53.8% |

53.8% |

46.2% |

46.2% |

|

2 |

66.7% |

58.3% |

58.3% |

50% |

50% |

50% |

41.7% |

|

3 |

69.2% |

53.8% |

46.2% |

38.5% |

38.5% |

38.0% |

38.0% |

|

4 |

66.7% |

58.3% |

50% |

50% |

41.7% |

41.7% |

41.7% |

|

5 |

80% |

60% |

60% |

40% |

40% |

40% |

40% |

|

6 |

47.4% |

42.1% |

31.6% |

31.6% |

26.3% |

26.3% |

26.3% |

|

7 |

56.3% |

56.3% |

43.8% |

43.8% |

37.5% |

37.5% |

37.5% |

|

8 |

90% |

85.2% |

85.2% |

81.6% |

81.3% |

75% |

75% |

|

9 |

92.3% |

89.3% |

89.0% |

87.8% |

86.2% |

81.8% |

81.8% |

表7 低温漂白时间对白度的影响

|

漂白时间 |

20min |

30min |

40min |

50min |

60min |

70

min |

80

min |

|

双氧水残存率 |

50% |

50% |

41.7% |

41.7% |

41.7% |

41.3% |

41.1% |

|

白度 |

46.2 |

46..2 |

54.4 |

62.2 |

62.2 |

62.4 |

62.6 |

表8 低温前处理中加棉用增白剂的性能试验

|

|

前处理助剂 |

1 |

2 |

3 |

4 |

5 |

|

配方成份 |

TANNEX

BE |

—— |

0.5 |

1 |

—— |

—— |

|

ERKANTOL

NR |

—— |

0.5 |

1 |

—— |

—— |

|

|

C-335 |

2 |

—— |

—— |

1 |

2 |

|

|

活化剂G |

—— |

1.5 |

1.5 |

1.5 |

1.5 |

|

|

片碱 |

2 |

2 |

2 |

2 |

2 |

|

|

35%双氧水 |

7 |

7 |

7 |

7 |

7 |

|

|

棉用增白剂4BK(%) |

0.7 |

0.7 |

0.7 |

0.7 |

0.7 |

|

|

性能比较 |

毛效(mm/30min) |

162 |

160 |

167 |

163 |

170 |

|

白度 |

99.6 |

104.5 |

104.8 |

103.4 |

104 |

|

|

双氧水残存率% |

50% |

52% |

52% |

48% |

48% |

5 生产实践和经济效益对比

经过上述的工艺试验结果,为了进一步确定前处理低温漂白工艺的可行性,优化和完善工艺条件和配套助剂的选择,在现场进行批量的生产实践,并且与常规前处理工艺进行性能对比,从而来评价综合质量、经济效益等方面的情况。

5.1 全棉针织布染色前低温漂白生产试验

毛坯布入缸(10分钟)——加料(5分钟)——升温至

具体数据可见表9、表10、表11,从现场生产试验结果来看,低温前处理工艺各项性能指标完全符合目前使用的常规工艺的要求,可以达到节能低耗工艺的理念。

表9 低温前处理工艺和常规前处理工艺综合性能指标测试对比(一)

|

前处理 工艺 |

助剂 |

用量 |

低温碱氧工艺 |

常规碱氧工艺 |

|

低温前处理剂C-335 |

g/l |

1.5 |

—— |

|

|

低温漂白活化剂G |

g/l |

1.5 |

—— |

|

|

片碱 |

g/l |

2 |

2 |

|

|

35%双氧水 |

g/l |

4 |

4 |

|

|

三合一精练剂 |

g/l |

—— |

2 |

|

|

氧漂温度 |

|

|

||

|

性能测试 |

白度 |

60.2 |

57.8 |

|

|

毛效(mm/30min) |

140 |

130 |

||

|

前处理耗时 |

155分钟 |

200分钟 |

||

|

前处理耗汽节省比 |

30% |

—— |

||

|

失重 |

2.3% |

4.2% |

||

|

顶破强力(原布472.7N) |

428.3N |

418.7N |

||

表10 低温前处理工艺和常规前处理工艺对染色的影响

|

指标 |

低温碱氧工艺 |

常规碱氧工艺 |

|

|

K/S值 |

13.28 |

13.30 |

|

|

染色匀染性 |

++++ |

++++ |

|

|

染色布面质量综合评价 |

+++ |

+++ |

|

|

摩擦牢度/级 |

干摩 |

4-5 |

4-5 |

|

湿摩 |

3-4 |

3-4 |

|

|

皂洗牢度/级 |

原变 |

4 |

4 |

|

白沾 |

3-4 |

3-4 |

|

染色工艺:活性黄BF-3R

0.81% o.w.f、活性红BF-3B

0.22% o.w.f、

活性蓝BF-BR0.46% o.w.f、元明粉

表11 低温前处理工艺和常规前处理工艺综合物理测试对比

|

|

棉针织布胚布样 |

低温碱氧工艺 |

常规碱氧工艺 |

|||

|

棉针织半漂布 |

棉染色后布 |

棉针织半漂布 |

棉染色后布 |

|||

|

吸水高(mm) |

0 |

120 |

122 |

118 |

120 |

|

|

白度 |

20.5 |

58.5 |

- |

58.6 |

- |

|

|

强力(Kgf) |

经向 |

48.3 |

53 |

48 |

51.2 |

45 |

|

纬向 |

16.87 |

17.8 |

13.8 |

16.8 |

12.8 |

|

|

延伸度 |

经向 |

85% |

84% |

91% |

82% |

88% |

|

纬向 |

202% |

348% |

260% |

320% |

260% |

|

5.2 全棉针织布低温全漂(增白)生产试验

毛坯布入缸(10分钟)→加料(5分钟)→升温至

表12 低温碱氧增白工艺和常规碱氧增白工艺综合测试对比

|

|

|

用量 |

低温碱氧增白工艺 |

常规碱氧增白工艺 |

|

前 处 理 |

C-335 |

g/l |

1.5 |

—— |

|

活化剂G |

g/l |

1.5 |

—— |

|

|

片碱 |

g/l |

2 |

2 |

|

|

35%双氧水 |

g/l |

7 |

7 |

|

|

三合一精练剂 |

g/l |

—— |

2 |

|

|

4BK增白剂 |

|

0.8 |

0.8 |

|

|

指标 |

白度 |

104.5 |

105 |

|

|

氧漂温度 |

|

|

||

|

前处理耗时 |

130分钟 |

180分钟 |

||

|

前处理耗汽节省 |

30% |

—— |

||

|

失重 |

2.2% |

3.4% |

||

6 结 论

6.1 棉针织物低碳前处理低温漂白节能工艺完全符合当前染整行业,进行低碳染整和节能减排的理想工艺,其好处还不仅仅是提高产品的环境价值,而且可以带来降低成本的机会,能耗可以降低30%左右;加工时间节省20-30%,达到绿色低碳环保、生态染整、节能减排、短流程等工艺理念。

6.2 低温前处理后布面效果良好,各项测试指标均达到常规标准工艺的要求,而且织物处理后的失重和顶破强力有明显改善,这是此低碳前处理工艺的又一大特点,为企业带来一定得经济效益。

6.3 采用新型双氧水活化剂G在碱氧前处理工艺中,应用工艺简单,PH值的依存性稳定,白度指标良好,将常规前处理温度从

6.4 目前染整助剂行业致力于开发适用各种低温前处理以及快速节能前处理配套助剂的理念和目标是正确的,但要完全达到国外同类产品的水平,还需要一定的时间研究和开发,通过实验证明,低碳节能、高效广泛的前处理助剂将是这几年的重点发展方向。

参考文献:

[1]周翔.生态染整和节能减排关键技术. 2009年全国印染行业应对危机与产业升级研讨会论文集P1-10

[2]章杰.适应低碳经济要求的新型纺织印染助剂的发展和应用 等