生化染整技术在机织物加工中的应用及节能减排效果9-13

凤平1 钱进南1 李慧霞2 张庆2 上海沪邦印染有限公司 上海市纺织科学研究院

原载:第九届全国染整前处理学术讨论会论文集; 66-72

摘 要:应用生化染整技术,优化机织物连续前处理加工的生产加工工艺,实现节能减排,降低生产成本,提升企业的盈利能力。

关键词:机织物前处理;生化染整技术;节能减排

1 前 言

纺织行业是关乎国计民生的基础行业,然而其中的印染行业能耗大、污染重的特点已经成为其持续发展的负担。同时,能耗和废水处理等成本已然成为企业利润增长的一个瓶颈。节能减排是国家在新时期制定的一项重大方针,如何把节能减排落实到位是纺织印染企业和染化料企业,设备制造企业等各相关行业共同的责任和使命。

上海沪邦印染有限公司主要生产加工的产品是以棉为主的机织布,一直非常关注节能减排相关新技术的应用,去年开始全面推行上海市纺织科学研究院的生化染整技术,该套技术结合我厂的产品特征以及设备条件,设定了专门的解决方案。通过一年多的使用,我们发现该方案能够有效优化原有工艺,缩短工艺流程,实现了对水、电、气消耗的减少,同时降低污水排放的量和质,从而实现综合性的节能减排,为提升我公司的竞争力提供了有力的保证。

2 生化染整工艺技术的应用

2.1 纯棉绒布的前处理工艺和效果

下文以6040 /4240、2010/4240等规格的绒布为例。

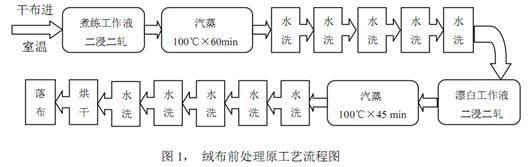

A:原工艺流程,即两次汽蒸工艺如图1所示:

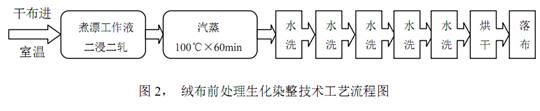

B:生化染整技术工艺流程,经过一次汽蒸工艺如图2所示:

图1和图2显示生化染整技术的生产流程是原工艺流程的一半,简单来看,新工艺流程中减少了一半的汽蒸和水洗减少约50%,总流程中用电和用汽等方面减少量约为30-40%,用水量减少50%左右。

表1 绒布前处理新旧工艺处方

|

原工艺 工作液组成和总量浓度 |

生化染整工艺 工作液组成和总量浓度 |

|

|

煮练 |

NaOH 精炼剂 稳定剂 |

煮漂 清棉师100T H2O2

7 除蜡精炼剂 1 |

|

漂白 |

NaOH 1 精炼剂 稳定剂 H2O2 3 |

|

|

66 |

33 |

|

表1显示原工艺和新工艺在处方上差别较大,原工艺是以碱氧为主的煮练漂白,主要靠大量的碱煮和氧漂的实现对织物表面的蜡质、果胶、棉子壳、色素等杂质的去除和氧化,处方中化学品的用量约为66

表2 理化指标

|

|

原工艺(碱氧工艺) |

生化染整工艺 |

|

白度(Wg) |

75-78 |

77-79 |

|

毛效(cm/30min) |

10-15 |

11-15 |

|

布面(除杂等) |

干净 |

干净 |

|

强力(断裂强力N) |

335~350(径向) 170~185(纬向) |

340~355(径向) 175~190(纬向) |

表2数据说明了生化染整工艺在处理织物的物化指标方面较原碱氧工艺均有所上升,这为提升产品品质奠定了基础。

由图1和图2得知,生化染整技术极大地简化了前处理工艺,缩短工艺流程,有效减少对水、电和蒸汽的消耗近30-50%。

由表1得知,生化染整技术在充分应用生物和化学品的协调作用,在消耗较少化学品的情况下完成处理目的,化学品的消耗量减少近半,这对后道的废水处理也有很好的帮助。

由表2得知,生化染整技术能够很好的实现对绒布的前处理,并且在产品品质的稳定和提升方面具有良好的空间。

2.2 其他纯棉机织布的前处理工艺和效果

下文以4040/13372、6060/9080为薄型织物代表,2121/10858、1010/7042等规格为中厚型织物代表展开讨论。

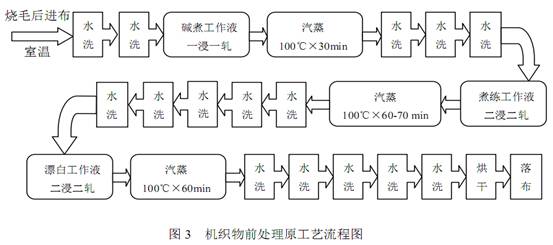

A:原工艺流程图,即碱煮退浆,碱煮精炼以及碱氧漂白即三步工艺如图3所示:

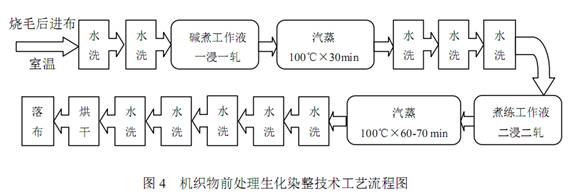

B:生化染整技术新工艺流程图,即淡碱退浆,清棉师煮漂的两步工艺,如图4所示:

图3 和图4分别是我厂在使用生化染整新技术前后的工艺流程,生化染整技术将原有的三步工艺缩短为两步工艺,在水电汽等消耗方面有着明显的减少,减少幅度约30%。

表3 机织物前处理新旧工艺处方

|

原工艺 工作液组成和总量浓度 |

生化染整工艺 工作液组成和总量浓度 |

||

|

退浆 |

NaOH 40 |

退浆 |

NaOH

25 |

|

煮练 |

NaOH 精炼剂 稳定剂 |

煮漂 |

清棉师100T 9 H2O2

4 除蜡精炼剂 1 |

|

漂白 |

NaOH 1 精炼剂 稳定剂 5 H2O2 3 |

备注 |

不同规格织物H2O2用量不同,一般:薄型织物4 |

|

106 |

40 |

||

表3是针对一般纯棉机织物的前处理工艺处方对比,可以看出生化染整技术所使用的化学品的量较原工艺大大减少,综合使用量不足原工艺的一半,那么废水的COD浓度同步会降低。

另外,在该工艺中生化染整技术利用工厂里的丝光废碱进行退浆,此时退浆用的NaOH的浓度远低于原工艺即可达到良好的退浆效果,经过淡碱退浆后的织物在使用清棉师和双氧水煮漂时浓度也可降低至一步工艺中的一半即可满足处理要求。并且,该工艺中针对不同品种规格的织物以及不同的要求,清棉师和双氧水的浓度有不同的梯度,体现出了系统的科学性,同时精炼除蜡剂ZY-21能较好地解决原工艺中难以处理的蜡丝问题,提高半成品的煮练效果等。

表4 新旧工艺织物理化指标对比

|

|

原工艺(碱氧工艺) |

生化染整工艺 |

|

白度(Wg) |

75-80 |

77-81 |

|

毛效(cm/30min) |

8-15 |

8-16 |

|

布面(除杂等) |

干净 |

干净 |

|

退浆效果(I2-KI溶液) |

不变蓝 |

不变蓝 |

表4没有列出所处理织物的强力数据,这是因为不同规格的布匹强力范围不同,根据我们记录数据显示生化染整工艺处理的布匹强力稍好于原工艺,并且布匹出现破洞的几率大大降低。我们分析这与清棉师良好的稳定系统和与双氧水的协调作用好于传统的碱氧漂白工艺。

图3和图4显示,生化染整技术结合我厂加工布匹的特点和设备条件合理优化了非绒布类纯棉织物的前处理工艺,有效减少对水、电和蒸汽的消耗,减少近30%。

表3显示,生化染整技术运行我厂原有丝光废碱进行预退浆处理后,将清棉师100T和双氧水的协调作用发挥到了极致,大大减少了化学品的情况,这同样对后道的废水处理有着良好的帮助。

表4显示,生化染整技术能够很好的实现对全棉机织物的前处理,并且拥有稳定而可靠的产品质量。

3 生化染整工艺技术效益分析

3.1 经济效益分析

表5 针织印染主要成本组成及其分类

|

大 类 |

组 成 |

细 分 |

|

固定成本 |

人工 |

工资、福利 |

|

折旧 |

设备折旧 |

|

|

维修 |

设备维修 |

|

|

变动成本 |

棉纱、坯布 |

棉纱、坯布、辅料,包装 |

|

能源 |

水、电、蒸汽;废水处理 |

|

|

染化料 |

染料、印染化学品 |

备注:在此主要考虑和印染加工过程相关的成本,对于财务成本和经营成本不予讨论。

上表是印染厂主要的成本主要来源,一般情况下固定成本是不管产量如何总量都是固定不变的,换句话说产量越低固定成本分摊到单位产品上的费用就越高,对利润的贡献就会越小;产量越高或者说效率越大,固定成本对利润的贡献就越大。变动成本是指成本总量会随着产品的增多而增加,一般单位成本不会变化。

根据以上对生化印染加工的技术分析,可以发现,无论何种工艺,新技术的应用能明显增加各种成本对企业利润的贡献。可以从以下3个角度看到生化印染技术的经济效益。

A. 提高效率,降低固定成本的分摊成本。

如2.1和2.2生化印染技术的应用较原工艺减少用时约50%和30%,这约同等于降低固定成本如人工、折旧等方面在单位产品的成本费用50%和30%,生化染整技术的应用能有效提高生产效率,利于提高企业利润。

B. 降低能耗,直接降低加工成本

随着电费和蒸汽成本不但攀升,其成本比重在工厂中的所用成本中已经移居到了第一位,其成本直接影响到利润,因此能源能否有效节约是非常重要。目前实现节能减排的最有效的方式主要有几方面:1. 设备的更新改进;2. 新技术新工艺的引用;3. 加强管理,减少浪费。生化印染工艺是有效的节能减排印染新技术,且能和设备改进、管理并重交叉并行。在2.1和2.2中工艺中其对电和蒸汽的节约量分别是40%和30%,能够较好的在前处理环节实现能耗的低成本化。

C. 节约用水减少废水排放,实现持续发展。

生化染整新技术在水、电、汽等变动成本中明显低于传统技术,在2.1和2.2工艺中减少用水分别到50%和30%左右。用水量的减少直接关系到废水量的减少,对于一些地区其生产加工能力不是和设备能力有关,而是和废水指标有关,因此用水量直接关系到接单和开机能力,也就直接影响到生存和效益问题。

从经济效益来看生化印染技术能够有效而明显地降低印染加工成本,对于提升印染企业的竞争优势提供了重要的技术依据。

3.2 社会效益分析

生化印染技术最为突出的优势是其良好的社会效益,有助于改善印染行业高能耗高污染的现状,促使其朝低碳工业持续发展。生化印染工艺是在低碱化和生物可降解为前提下发展而起的技术,因此在其完成印染加工后所产生的废水比较于传统工艺产生的废水不但数量大大降低,且所产生的废水也较容易处理,具体数据可看表6。

表6 印染加工废水新旧工艺数据表

|

废水测试项目 |

传统工艺 |

生化染整工艺 |

|

pH值 |

12.83 |

9.41 |

|

悬浮物 |

2.87×103 |

1.82×103 |

|

色度 |

64 |

16 |

|

COD |

6.70×103 |

5.70×103 |

|

BOD |

1.53×103 |

1.21×103 |

|

氨氮 |

15.0 |

17.0 |

|

总残渣 |

1.68×104 |

6.66×103 |

从表6上看生化印染技术产生的废水的各种指标都较传统工艺都明显降低,体现出了较好的绿色印染和环保概念。

从上面的分享可见,生化印染技术的应用能够大幅度减少用水、节约用电和用煤,不但为印染企业降低了加工成本,提高了企业竞争优势;而且直接降低了印染行业对社会资源的消耗,减少对环境的影响,为行业的环保、低碳的绿色持续发展提供了重要的技术保证,具有良好的社会效益。