生化染整技术在针织加工中的应用9-12

李勇1 薛继凤1 李慧霞2 张庆2 1. 上海针织三枪集团有限公司 2. 上海市纺织科学研究院

原载:第九届全国染整前处理学术讨论会论文集;60-65

【摘要】本文系统分析了生化染整技术在针织加工中的应用情况,生化染整工艺具有良好的可操作性,在确保加工品质的前提下,大幅度降低能耗成本,提高效率,提升企业的竞争优势,具有良好的经济效益和社会效益。

【关键词】针织物加工;生化染整技术;节能减排;经济效益;社会效益

1 前言

针织印染在纺织印染加工的比例正逐年增加,在用水、能耗及污染等方面的比重和影响也正在受到业界的关注。上海三枪集团有限公司下属针织九厂是针织印染加工的著名企业,一直关注节能减排新型技术的开发和应用。通过与上海市纺织科学研究院的紧密合作,针对针织染整行业的印染加工现状和条件,我们研究开发了系列适合针织物加工的生化印染工艺,实现了日常生产的高效、节能、环保,并将全厂工艺按照生化染整技术的要求全面整改。三年来,该技术的全面应用明显地提高了生产加工效率,按照不同品种和季节,全厂的水、电、气的月消耗量也下降约30-50%,同时,污水排放量大大减少。在确保加工质量的前提下,实现了生产综合性的节能减排,为我司的市场竞争优势提升提供了有力的技术保证。

2 生化印染技术简介

生化印染技术是充分考虑生物、化学产品自身技术特点,通过调整纺织品印染加工条件,在生物酶与环保化学品的共同作用下,完成纺织品的印染加工过程。由于生物酶的催化作用,改变了纺织品内部杂质去除的途径,酶与化学品形成共同作用的反应系统,大大提高反应的效率和效果,不仅可以获得比传统化学加工更加满意的处理效果,而且缩短加工时间,提高加工效率,是一种减少产品综合成本的节能减排印染技术。

3 生化染整工艺技术应用

我厂针织物加工主要是纯棉、Model等纤维素类织物及它们与化纤的混纺织物,工艺类别也不尽相同,下面分别介绍漂白加白,浅色漂底除氧食毛,中深色煮练染色等类别的生化染整加工工艺。

3.1 纯棉针织物的低温漂白加白工艺

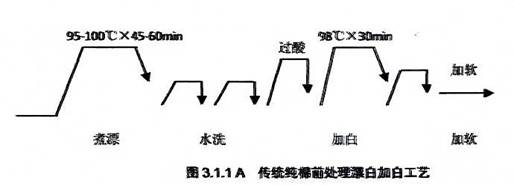

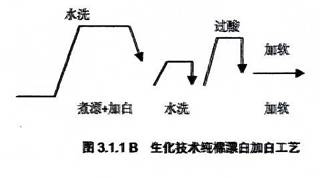

针织物煮漂传统工艺一般是由碱、稳定剂、精炼剂和双氧水等组成的煮漂液在95

|

|

传统工艺中一般要在95

生化技术的低温漂白加白工艺,在生物酶化学品的配合下与增白剂,在低碱环境中

A:布匹处理效果,加白织物的评价我们一般从白度、色光、毛效、手感以及布面效果等方面进行,如表1所示,我们还发现一浴处理的布匹失重略低于传统工艺,我们认为这和低碱环境以及短时运转有关。

表1 纯棉漂白加白处理效果对比表

|

|

白度(Wg) |

色光 |

毛效 |

手感 |

布面效果 |

|

原工艺 |

105-110 |

正常 |

8-10 |

柔软 |

正常 |

|

新工艺 |

105-110 |

正常 |

8-10 |

柔软 |

毛羽少 |

B:节能减排情况,我们对此处的两种工艺进行能源分析,此处以加工1缸坯布为例,具体数据见表2

表2 纯棉漂白加白能耗分析数据

|

|

耗时(分) |

耗水(吨) |

耗电(千瓦时) |

耗标煤(公斤) |

|

原工艺 |

540 |

70 |

225 |

286 |

|

新工艺 |

300 |

40 |

125 |

143 |

|

节约量 |

240 |

30 |

110 |

143 |

|

节约比例 |

44.4% |

42.8% |

44.4% |

50% |

备注:计算标准和依据见附录。

表1显示,生化染整新技术应用于纯棉针织物的低温漂白加白工艺中能够满足加工要求;表2表该技术在蒸汽(煤)、水以及电等能源方面的节约效果明显。

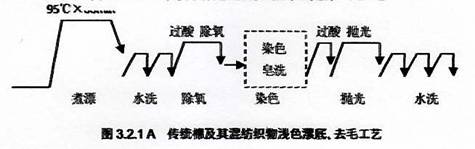

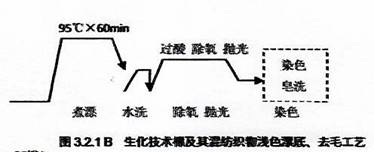

3.2 纯棉、棉氨、黏胶、粘氨等及其混纺针织物的浅色漂底和去毛/抛光工艺

以棉为主的织物前处理漂底的目的主要为了去除棉纤维本身带有的蜡质、果胶、色素等以及纺织过程添加的针织油等,以利于后道加工;除氧是为了去除漂白结束时残留的双氧水,避免或减少双氧水对染料的影响而提高染色的稳定性;去毛是通过生物酶的作用去除织物表面的短纤维,改善布面效果和手感,使织物纹理更加清晰。传统工艺在烧碱环境中,通过表面活性剂和化学药品等进行煮练、乳化、氧化等作用实现;生化技术则是在弱碱条件下,利用生物特性极致地发挥化学品的作用,在较为温和的条件下实现去杂和漂白。

|

|

图

图

A:布匹处理效果,对于染色抛光织物的评定要从多个方面进行,简单来说如表3所示:

表3 浅色染色抛光后效果评定对比

|

|

色光 |

色花 |

水洗牢度 |

食毛效果 |

正品率 |

|

原工艺 |

正常 |

正常 |

3-3.5 |

正常 |

正常 |

|

新工艺 |

稍高 |

正常 |

3-3.5 |

基本正常 |

稍高 |

针织色布常规抛光一般是酸性(pH=5.5)抛光酶后抛光,对织物的色光以及布匹强度影响较大,对于正品率是个威胁,那么BX121这种除氧抛光染色一浴的生物酶,在中性(pH=5-8)条件下实现除氧和前抛光,是成品的色光和强力好于传统,不过毛羽的去除效果会略逊于传统工艺。

B:节能减排效果,此处仅对漂底,除氧和去毛工序进行比对和分析生化技术和传统技术在能源和用水量方面的情况,具体数据见表4。

表4 棉及其混纺针织物漂底、除氧和去毛的能耗分析数据

|

|

耗时(分) |

耗水(吨) |

耗电(千瓦时) |

耗标煤(公斤) |

|

原工艺 |

540 |

100 |

225 |

250 |

|

新工艺 |

360 |

30 |

150 |

165 |

|

节约量 |

180 |

70 |

84 |

85 |

|

节约比例 |

33.3% |

70% |

33.3% |

34% |

备注:计算标准和依据见附录。

表3表明生化技术基本能够满足加工需求,同时有利于提高产品的正品率。表4数据显示应用生化染整技术对棉及其混纺针织物进行漂底、除氧和去毛在节约用水、用电和耗汽等方面具有突出的效果。

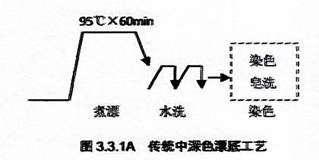

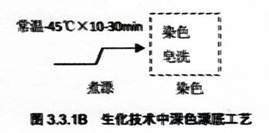

3.3 纯棉针织物的中深色练、染一浴工艺

纯棉针织物中深色的染色前处理中棉蜡质、果胶的去除比起色度的改善更为重要。对于中深色染色,可以针对性的选择最合适的工艺才能更好的做好节能减排。传统工艺中对于中深色的漂底工作类似于浅色的漂底,目前随着能源和水的成本的提高很多企业也正逐步进行简单煮练、水洗后染色或煮练染色一浴式的加工技术。

我们认为煮练染色一浴技术的难点确保布匹上色均匀、牢度良好,布面平整;要实现这些要求,所采用的助剂和工艺就显得非常重要。选用的助剂能够满足良好的煮练效果将棉蜡、果胶及其他杂质较好去除,同时防止回沾;并且助剂的存在不影响后道的染色工艺,对于工艺的要求同样重要,从操作的可控性讲工艺越简单越好,比较忌讳高温煮练后降低温度后染色,特别是对于一些敏感色,降温不够容易色花等。在此我们采用了DE-301为主的练染一浴工艺,并取得了良好的效果。

3.3.1 工艺流程

|

|

上文中提到中深色前处理目前有两种,一种是如图

A:布面处理效果,中深色的染色较浅色来看似乎更容易控制,然而从染色的评定效果来看并非如此,通过我们对新工艺和老工艺的对比来看,新工艺在染色均匀度、深度、色牢度以及布面效果等方面基本和传统工艺相对,相比较而言色光因底色的存在需要在染料配比上稍作调整即可。

B:能耗效果对比:

表5 纯棉针织物中深色炼染一浴工艺的能耗分析数据

|

|

耗时(分) |

耗水(吨) |

耗电(千瓦时) |

耗标煤(公斤) |

|

原工艺 |

505 |

60 |

210.4 |

164.3 |

|

新工艺 |

370 |

20 |

154.2 |

71.4 |

|

节约量 |

135 |

40 |

56.2 |

92.9 |

|

节约比例 |

26.7% |

66.7% |

26.7% |

56.5% |

备注:计算标准和依据见附录。

上述工艺同样适合用于抛光产品上,特别是工厂本来就有做前抛光的产品,只需要对原有工艺进行微调,即在预处理过程中加入中性抛光酶,将温度提升到50-55,时间延长到45分钟后不排液直接染色,该工艺条件下仍能达到良好的处理效果,同时节能减排的效果更加明显。

表5显示纯棉针织物中深色的漂底染色一浴工艺中传统技术和生化印染技术相比在水、电、汽(标煤)等方面对比,效果非常良好,这是因为生化染整技术在低温条件下,就可以完成对纯棉织物去除果胶,蜡质等影响染色和后整理的杂质等完成织物的煮练,改善和提高织物的吸水性,有利于染料的上染和均匀性。

4 结论部分

以上是我厂应用生化印染加工工艺在针织加工中的应用体会,应用生化印染技术加工针织物,可以获得以下优势:

(1)缩短加工时间,提高加工效率和产量,降低分摊固定成本。生化染整技术在针织物的加工中能够有效提高生产效率,提高企业利润。

(2)降低能耗,直接降低加工成本。随着电和蒸汽等能源费用不断攀升,其比重已经位居成本构成的第一位,直接影响到利润。

(3)生比较各种实现节能减排的最有效的方式,(1)设备的更新改进;(2)新技术新工艺的引用;(3)加强管理,减少浪费,化印染工艺的是目前实施成本最低、最简便的有效节能减排技术.。

(4)节约用水,减少废水排放,实现持续发展。

由于生化染整技术改变了纺织品杂质的去除途径,减少了加工工序和加工时间,所以,水、电、汽等变动成本也明显低于传统技术。

加工用水量减少的结果就是废水排放量的减少,对于一些地区,其生产加工能力不是和设备能力有关,而是和废水指标有关,因此用水量直接关系到接单和开机能力,也就直接影响到生存和效益问题。目前,小浴比设备的引进也是很多工厂采用的节水降耗的方式,但工厂对新型设备引进的一次性投资太大,就可以在原有设备的基础上应用生化染整新技术达相同的效果,同时,生化染整技术也同样适应小浴比的先进设备。

综上所述,生化染整技术在针织物的节能减排加工中具有良好的应用前景。

附录:文中数据的技术依据

热量(千焦)=4.2*水重量(千克)*温度(℃),水的室温为

耗电量(度)=功率*工作时间(小时)

机器功率以载量

浴比:1:10的常温染色机,以每