染整科技1998/6P3-5

多功能聚热性织物初探

朱平 隋淑英 安平林 王炳 孙铠

(青岛大学纺织服装学院) (中国纺织大学)

[摘要]本文利用自制的聚醚化合物开发了一种具有多种功能的聚热性纯涤纶织物。对该类织物的生产工艺流程和工

艺条件进行了初步研究,并对整理剂、添加剂的作用进行了初步探讨。该类织物具有良好的吸湿性、弹性和抗静电性等多种功能,且具有贮存和释放热量的特性,织物的其它物理机械性能基本无变化,手感优良。

[关键词]聚醚、多功能整理、聚热性、涤纶织物

概述

涤纶与天然纤维相比,因其机械性能优良,在纺织上应用越来越广泛。但由于其吸湿性差,易产生静电,耐热性差和容易沾污等缺点,纯纺织物作为衣料有一定的局限性。近年来,具有特种功能的各类纺织品尤其得到人们的青睬,如阻燃、抗静电、卫生整理织物等。人们对获得随环境温度变

化而自动调节人体附近的温度的服装的想法由来己久,并进行了不少的研究,但主要还局限在传热的原理上。最近,人们试图从当环境温度改变时,经整理后的织物自动的放热和吸热,以调节人体附近的温度入手,来提高服装的舒适性[1]。作者利用自制的聚醚化合物整理涤纶织物,得到了一种具有良好的吸湿性、折皱回复性和抗静电性等多功能织物。除上述性能外,该织物具有贮存和释放热量的性能,这种特性在太阳能利用和宇宙空间技术、军事及服装领域内可以得到应用,同时,该织物还适于制作特殊行业服(如导弹衣、炮衣、飞行服和宇宙服等),具有该性能的T恤衫,滑雪衣等服用织物,也是近年来刚刚投放国际服装市场的紧俏商品。

我们研制的多功能涤纶织物其回潮率由0.4%提高到4.5%;电荷半衰期由1.9s降至0.3s;折皱回复角(经十纬)由243°提高至336°;热性能Qa=l.9OJ/g;Qr=2.70J/g(Qa为吸收热量,Qr为择放热量)。

1.实验与结果

实验材料、设备和测试仪器

纯涤纶织物(青岛第四印染厂半成品),实验用整理剂及助剂为聚醚化合物(固体,自制)、40% 2D树脂(工业品)、MgCl,·6H,O(CP)及柠檬酸(CP)等

试验设备使用瑞士BENZ小样机;性能测试仪器为LAY一24型断裂强力仪、YG342感应式静电仪、YG543织物折皱回

复仪及PERKIN ELEMER 370O Date Station差示扫描量热计(DSC-7)等。

1.2 实验条件

1.2.1工艺流程;二浸二轧(轧余率90%一100%)→烘干(70℃,7min)→焙烘(140一160℃,2min)→水洗→烘干(1lO℃,3min)。

1.2.2 不同树脂浓度的影响

实验条件;整理浴中含聚醚化合物50%,MgCl2·6H2O/柠檬酸(重量比为20︰1)3.3%,140℃焙烘2min,水洗烘干。树脂浓度见表1。

表1 树脂浓度

|

序号 |

1 |

2 |

3 |

4 |

5 |

6 |

|

浓度(%) |

8.5 |

10.0 |

10.5 |

11.0 |

11.5 |

12.0 |

实验结果见表2

表2 不同树脂浓度对各项性能的影响

|

序号 |

断裂强力(N) |

回潮率(%) |

电荷半衰期(s) |

WRA(度)(经+纬) |

热性能 |

||

|

急 |

缓 |

ta(℃) |

Qa(J/g) |

||||

|

0 |

989.8 |

0.4 |

l.9 |

228 |

243 |

一 |

一 |

|

1 |

1102.5 |

2.9 |

1.1 |

280 |

303 |

- |

- |

|

2 |

1107.4 |

l.1 |

1.3 |

256 |

284 |

一 |

一 |

|

3 |

1117.2 |

2.8 |

0.5 |

331 |

336 |

一 |

一 |

|

4 |

1082.9 |

2.7 |

0.5 |

249 |

276 |

24.7 |

0.87 |

|

5 |

1298.5 |

3.0 |

l.0 |

256 |

279 |

29.6 |

1.22 |

|

6 |

1087.8 |

1.7 |

1.2 |

258 |

294 |

一 |

一 |

注:WRA为折皱回复角,Ta为吸热温度。

1.2.3 不同焙烘温度的影响

实验条件:整理浴中含聚醚化合物50%,40%的2D ll%,其它条件同1.2.2。实验结果见表3。在上述研究的基础上,重点研究了热性能的变化。

表3 不同焙烘温度的影响

|

焙烘温度(℃) |

断裂强力(N) |

回潮率(%) |

电荷半衰期(s) |

WRA(度) |

|

|

急(经+纬) |

缓(经+纬) |

||||

|

140 |

1112.3 |

1.1 |

l.3 |

259 |

284 |

|

150 |

1107.4 |

1.6 |

1.3 |

275 |

303 |

|

160 |

1087.8 |

1.7 |

l.2 |

258 |

294 |

1.2.4 各因素对织物热性能的影响

重点考察了树脂、催化剂、食盐的浓度及焙烘温度对织物热性能的影响。实验固定条件;整理浴中含聚醚化合物50%,织物浸轧后在70℃预烘7min,在焙烘温度下处理3min。轧余率100%。水洗烘干后织物置于家用洗衣机中,在含有2g/L肥皂的40℃水中洗250min后测试热性能,各因子的水平见表4。实验结果见表5。

表4 因子水平表

|

因子 |

水平 |

||

|

1 |

2 |

3 |

|

|

树脂浓度(g/L) |

100 |

110 |

120 |

|

催化剂浓度(g/L) |

30 |

33 |

36 |

|

NaCl浓度(g/L) |

30 |

50 |

70 |

|

焙烘温度(℃) |

140 |

150 |

160 |

表5 试验样品的热性能表

|

序号 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Ta(C) |

38.7 |

43.1 |

43.4 |

44.l |

38.4 |

38.4 |

40.9 |

42.0 |

34.1 |

|

Qa(J/g) |

0.102 |

0.342 |

0.972 |

1.782 |

1.903 |

1.681 |

0.813 |

1.434 |

0.186 |

|

Tr(C) |

一 |

一 |

l4.7 |

2l.l |

16.7 |

15.7 |

10.2 |

16.8 |

5.4 |

|

Qr(J/g) |

一 |

一 |

0.652 |

2.022 |

2.704 |

0.559 |

0.237 |

1.167 |

.,988 |

2.讨论

聚醚化合物主链结构为(CH2CH2O) n本身具有贮存和释放热量的特性,在环境温度高时,它吸收热能而熔融,温度低时,它固化并放出热量(熔融和固化温度可依需要调节)。它的分子结构中含有大量的醚键和羟基,处理到织物上可增加吸湿性和抗静电性。但聚醚化合物本身是水溶性的,整理后的效果将不耐水洗,故整理时要使用交联剂与整理剂键合,

形成聚合物沉积在纤维上,从而具有耐久性。本实验选用2D树脂。从表3的结果看,所有2D树脂浓度的不同,织物性能有所差异。在选定的浓度范围内,树脂用量过多过少都不是最佳,只有当树脂浓度在10.5%-11.5%范围内时,所获得织物的吸湿性,抗静电性及折皱回复性比较理想,而只有当树脂浓度在11%-11.5%时织物才有热活性,用量过多或过少均无热活性。这是由于当树脂浓度过低时,不能与聚醚化合物发生足够的反应,而不能得到适宜的增重率和聚合物的不溶性作用;当树脂浓度过大时,只能得到较高的增重率,但由于过多的交联产生了僵硬的聚合物结构,使聚合物既不能放热结晶化,又不能可逆地吸热熔融,故也不产生热活性[2]。使用

树脂同时又赋予织物良好的折皱回复性。

从不同焙烘温度所得到的数据看,在140-160C范围内,各项性能均相差不大,(因所取温度范围较窄,变化规律不明显)。一般来说,2D树脂的焙烘温度在160C左右,3-5min(棉织物树脂整理),而在本研究情况下,2D主要是与聚醚化合物反应,该交联反应似比2D与纤维素的反应容易一些。

树脂,催化剂及氯化纳的浓度,焙烘温度等因素对整理织物的吸放热量均有影响,且交互影响比较复杂。不但影响到织物的吸、放热温度,也影织物的吸放热量。实验中使用氯化钠主要是为了提高整理液的粘度,本试验是与纯棉织物一起做的,整理液粘度大一些,有利于2D树脂与聚醚化合物在织物表面的键合,否则因2D树脂分子小,易过多地进入纤维中与纤维键合,从而降低了织物热活性。关于这方面的实

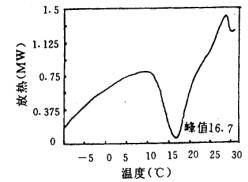

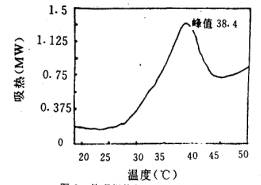

验情况将另文讨论。具有热活性的织物可在DSC曲线上表现出来,实验结果的例子见图1、2。事实上,织物热活性的获得及其吸、放温度,吸、放热量与树脂的种类和浓度、整理剂的浓度等都有关系,整理剂浓度确定后,树脂的浓度将是影响整理织物热活性的主要因素,从这表3的实验结果就可以看出。关于这方面的研究还有待于深入。

|

|

|

|

图1整理织物的DSC放热曲线 |

图2整理织物的DSC吸热曲线 |

3.结论

利用自制的聚醚化合物对涤纶织物整理可赋予织物以良好的吸湿性、抗静电性、折皱回复性及热活性,织物获得性能的好坏与具体的工艺条件有很大关系。工艺条件得当,可使涤纶织物吸湿性提高10倍以上;抗静电性提高6倍以上;折皱回复角提高90°以上,具有适宜的热活性。这些性能的变化对织物其它物理机械性能基本无影响,手感优良。另外,从所得到的数据看,该织物还只能适用于短时间外界温度变化的调节作用,使人有一个适应过程,使之长时间对温度具有适应性还需要进行深入的研究。

参考文献

l.Tyron L.Vigo and joceph S.Bruno;Temperature-Adaptable Textiles Durably Bound Polyethylene Glycols, <Tex.Res.J.>July 1987,427-429

2.Josephs.Bruno and Tyrone L.vigo;thermally Active Fabrics containing Polyethylent Glycols.Volume l6-

Apri1 1987,264-274