节能减排新型助剂(一) qq62

——低温前处理剂的应用

王太炎 徐国玺 中山市汉科精细化工有限公司,广东 中山 528400

原载:第七届全国印染后整理论文集(2008.12);349-353

一、前言

在传统的棉布印染加工中,需100℃的前处理,使织物达到一定的白度和毛效,再进行染色、皂煮、后

整理是必不可少的工艺,在当前“节能降耗”“减少污水排放”降低成本、节约资源的大潮中,我公司陆续开发了节能减排的新型助剂,以适应当今印染行业市场竞争的需要。

其中包括——低温前处理助剂:

n 不需要前处理可进行坯布直接染色的预处理剂;

n 低盐或无盐的活性染料的染色助剂;

n 酸性低温皂洗剂;

n

PU光固化的不需要大量能源烘干定型的后整理剂。

在此我代表我公司就低温前处理剂做一个介绍。

二、低温前处理剂简介

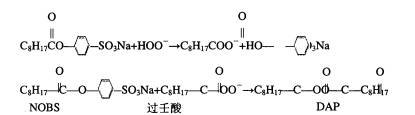

1、为使双氧水能在较低温度下分解,使棉纤维上的色素产生氧化分解,为了提高双氧水的有效利用率,国外已陆续开发了几代“氧漂活化剂”,其中在洗涤剂行业已经得到广泛应用的有四乙酰二胺(TAED)和壬酰基氧苯横酸纳(NOBS)。

2、 NOBS称为第二代漂白活化剂属于释氧活化能更低的品种,

NOBS在40℃-50℃即能产生壬基过氧酸离子,由于温度低,对纤维损伤小。

3、我们经过对TAED和NOBS做对比试验的结果表明,在60℃,NaOH 2g/L;NOBS用量为2g/L时白度为77.8%;H202 5g/L,TAED用量为2g/L时白度为74.7%。

只有在70℃以上用同样的方法试验用TAED的白度才能达到76.9%。而用NOBS的白度可达79.4%

4、所以我们选择了NOBS做为新一代的前处理剂的基本原料。

三、试验部分

3.1 试验材料

织物:40s/40s 133×74纯棉府绸;30s/30s 30英寸单面针织布

主要药品:27.5%H202(工业级);NOBS(中山市汉科精细化工有限公司提供);NaOH 99%片碱(工业级);低温前处理剂I#(中山市汉科精细化工有限公司提供);低温前处理剂Ⅱ#(中山市汉科精细化工有限公司提供);TAED(浙江金科化工股份有限公司生产)。

3.2 主要仪器设备

二辊立式小轧车(中山市汉科精细化工有限公司提供);白度仪WSB-ⅡA(上海昕瑞仪器仪表有限公司);常温小样试样机(中山市汉科精细化工有限公司生产);常温小水浴锅(中山市汉科精细化工有限公司生产);

3.3 试验方法

3.3.1 梭织布冷轧堆工艺

配制工作液→室温二浸二轧(轧余率110%)→堆置4h或5h_水洗五格(每格6秒,轧干)(二格70℃,二格60℃,第五格冷水)→吹干。

3.3.2 针织布浸渍工艺

3.3.3 测试方法

(1)用织物白度仪(WSB-ⅡA型)测试织物不同部位5个点白度取平均值(按GB8425-87测试)

(2)用标准滴管(25滴/mL)从离织物3cm高度处向水平铺度的织物表面滴1滴水,从静态情况下测定织物吸完滴水所用的时间即滴水渗透时间。

(3)用毛细效应测定架测定织物30min毛效。

四、 结果

4.1 梭织布冷堆试验

4.1.1 NOBS浓度对漂白效果的影响

首先固定H202(100%)9g/L,NaOH 6g/L

|

|

1# |

2# |

3# |

4# |

5# |

6# |

|

低温前处理剂I# |

8 |

9 |

10 |

13 |

14 |

15 |

|

低温前处理剂II# |

5 |

5 |

5 |

5 |

5 |

5 |

|

白度% |

80.4 |

80.8 |

81.5 |

80.9 |

80.8 |

80.1 |

|

滴水渗透时间(秒) |

<10 |

<10 |

<10 |

<10 |

<10 |

<10 |

4.1.2 H202浓度对漂白效果的影响。 冷堆试验首先固定低温前处理剂I# 8g/L,冷堆前处理剂II# 5g/L

|

|

1# |

2# |

3# |

4# |

|

H202 (100%)g/L |

6 |

9 |

12 |

15 |

|

白度% |

80.5 |

81.8 |

81.5 |

81.6 |

|

滴水渗透时间(秒) |

<10 |

<10 |

<10 |

<10 |

4.1.3 NaOH浓度对漂白效果的影响

冷堆试验固定低温前处理剂I# 8g/L,冷堆前处理剂Ⅱ#5 g/L,H202(100%) 9g/L,调整NaOH用量发现,NaOH调节工作液的PH值是关键,当初始浓度为PH ll时,最后PH为10.5,白度最好,当初始浓度为PH l0.5时,最后PH值为10.1,白度较好,当初始浓度为PH 10.0时,前后PH为9.6,白度有所下降,当初始浓度低于PH 9时,最后PH为8.8,白度有明显下降。

根据试验NaOH用量为6g/L时,工作液足以保证PH为11。

4.1.4 堆放时间的影响

冷堆4h或5h各项指标足可达到要求,时间再长,白度无变化,我们取4h,要求高一点的取5h。

4.1.5 水洗温度对漂白效果的影响。冷堆后水洗温度是有明显影响的。冷堆后60℃水洗最后冷洗的毛效不如先70℃水洗,再60℃水洗再冷洗效果好,如果水洗温度达90℃效果更好,但从节能角度上来讲,我们选择先70℃再60℃水洗,不用汽蒸。

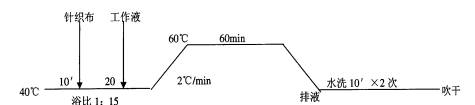

4.2 针织布前处理试验(浸渍处理)

4.2.1 NOBS浓度对漂白效果的影响

|

|

1# |

2# |

3# |

4# |

5# |

6# |

|

低温前处理剂I# |

2 |

2 |

5 |

5 |

6 |

6 |

|

低温前处理剂Ⅱ# |

1 |

2 |

1 |

2 |

l |

2 |

|

白度% |

74.05 |

75.2 |

46.9 |

77.2 |

75.1 |

78 |

|

滴水渗透时间(秒) |

30 |

3-5 |

30 |

3-5 |

30 |

3-5 |

我们选择低温前处理剂I# 2g/L; 低温前处理剂II# 2g/L

4.2.2 H202浓度对漂白效果的影响。

当固定低温前处理剂I# 2g/L,低温前处理剂II# 2g/L

|

|

1# |

2# |

3# |

|

H202 (100%) |

2 |

5 |

6 |

|

白度% |

74.25 |

75.1 |

76.05 |

|

滴水渗透时间(秒) |

1-2 |

1-2 |

l-2 |

4.2.3 NaOH对漂白效果的影响

固定低温前处理剂I#2g/L,低温前处理剂II#2g/L,H202(100%)2g/L,温度60℃×60min,浴比l:15

|

|

l# |

2# |

3# |

4# |

|

NaOH(99%) |

2 |

5 |

6 |

8 |

|

初始体系PH |

11 |

12 |

14 |

14 |

|

最后体系PH |

10.5 |

ll_4 |

13.1 |

14 |

|

白度% |

77.2 |

77.45 |

75.1 |

73.5 |

|

滴水渗透时间(秒) |

1—2 |

l一2 |

1—2 |

1—2 |

取NaOH(99%)2g/L

NaOH过量,则可能会造成NOBS水解降低效能。

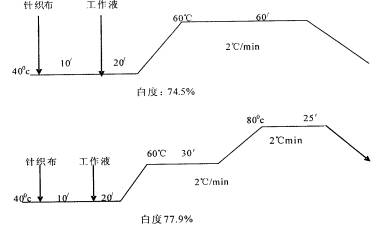

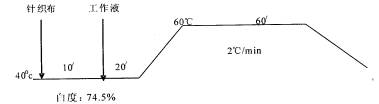

4.2.4温度对漂白效果的影响

固定低温前处理剂I#2g/L,低温前处理剂II#2g/L

H202(100%)

2g/L,NaOH(99%)2gFL

说明随着温度升高对白度有利,但考虑到节能还是60~Cx60min

4.2.5前处理时间对漂白的影响

固定工作液低温前处理剂I#2g/L,低温前处理剂II#2g/L

H202(100%) 2g/L NaOH(99%) 2g/L

结果表明随着处理时间的延长,有利于白度增加,但考虑到实用及生产效率建议仍然取60℃×60min。

五、结论

5.1 在NOBS活化剂H202漂白体系中产生了比H202漂白能力更强的过壬酸使H202能在更低的分解活化能下分解并有效的控制分解速率达到漂白的效果,同时能有效的去除棉籽壳。

5.2 低温前处理剂是复配物,其具有吸附分解物杂质的功能,其能有效的分解,棉纤维上的果胶及蜡质,使织物有很好的毛效,梭织布能达到8cm以上,针织布有达到10cm以上。

5.3 NOBS: H202=l:2~4(质量浓度)较为合适。

5.4 冷堆工艺处理梭织布,堆置时间4-5小时,堆后水洗只需要70-60℃处理,能起到很好的节能效果,提高生产效率。

5.5 针织布前处理工艺,如果做浅杂色,鲜艳色需要做前处理时用此工艺,用碱量低,减少污水处理的压力,处理温度低,节约大量的能源。

5.6 对于毛巾的前处理工艺也很适用,其可以带浆料处理,减少毛巾布前处理的压力。

5.7 冷堆工艺为:低温前处理剂I# 8g/L,低温前处理剂Ⅱ# 5g/L,H202(100%) 6g/L,NaOH 5g/L。室温二浸二轧(轧余率110%)→堆置4-5h→水洗五格(每格6秒,轧干)(二格70℃水洗、二格60℃水洗、一格冷水洗)→烘干。

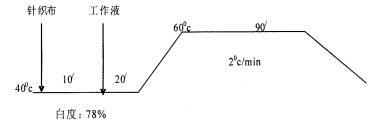

5.8 针织布工艺(浸渍)

低温前处理剂I# 2g/L,低温前处理剂II# 2g/L,H202 (100%)2g/L,NaOH(99%) 2g/L。浴比1:15,加布lO’,加料25’升温10-15’,60"C处理60’。

六、存在问题

对于传统的退、煮、漂工艺的设备存在着堆放时间不足的矛盾,由于原有汽蒸和堆布时间一般都在60min左右,而该工艺需要4-5h的堆置时间,这个矛盾如何解决还要仍靠广大业者共同努力。