化纤织物防静电整理与服用性能要求研讨

山东省纺织科研所 陆宗鲁

提要

本文概述了织物的防静电性能及用途。以及目前常用国产防静电剂的效果对比,重点叙述了G树脂在不同工艺条件下的应用效果。

一、前言

人们对静电现象的研究,至今不过一百多年。近三十年来,静电利用、静电防止、静电消除的应用研究,在纺织行业取得了重要进展。静电纺纱、静电植绒、静电防尘是静电利用的成功范例。在棉纺时严格控制相对湿度,在合成纤维纺织过程中使用防静电油剂,在染整加工机台的出布处装置静电消除器。这些方法对治理纺织生产中的静电障碍极为有效。

现在电子、医药、兵器、石油、煤矿、仪表工业原先常因操作人员的人体电位和工作服产生静电障碍,而导致仪表误动、集成电路沾污、元件击穿、雷管或可燃性气体引爆起火。防爆、防尘、工作服不仅要求自身不会积聚过多的电荷,而且对人体电位、内衣摩擦所产生的静电,应有屏蔽消散作用。

对于日常衣着用品的静电防止办法,目前在纤维制造、染整加工两个行业,都在进行着有效的探索,旨在解决外衣吸尘,和直接穿着的单衣裙裤在走动时,发生缠身、贴肤、刺痛等静电障碍。如何评价产品是否达到防爆、防尘和防静电要求,它涉及到指标测试方法和标准,但目前尚无统一的意见和规定。

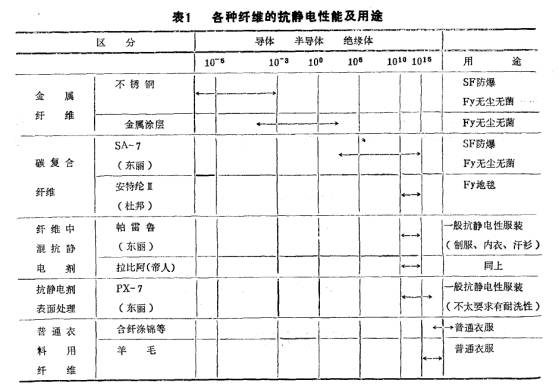

有人按纤维的表面比电阻的大小排列了一张用途表[1]。(见表1),显然制表人认为,纤维的表面比电阻<1010Ω·厘米,就可符合日常穿着服装的防静电要求。

有人主张以织物的带电压来评价产品,并对防静电服装的带电压提出了极限要求[2](见表2)。

表中防尘服的静电指标要求高于防爆服。单位面积上的电荷密度小于4微法/米2时,方能避免吸尘。相对来讲电荷密度只要在7微法/米2以下,爆炸就不会发生。一般服装的防静电要求,黑色外衣相当于防尘服,其它颜色的可相当于防爆服,也就是说织物表面积聚了一定数量的电荷,达到一定的带电压时,就会发生一定行为的静电障碍,或吸尘、或引爆。

表2 防静电服装用品的静电指标要求

|

用途 |

静电指标 |

适用范围和特点 |

|

防爆服 |

衣料<7微法/米2 服装<1微法/件 |

适用于炼油厂、加油站、油轮、涂漆、石油化学、煤炭工业、医院手术衣。 |

|

防尘服 |

衣料<4徽法/米2 半衰期0.5秒,5ORH 比电阻<1×1011Ω·厘米 |

适用于电子工业仪器、计测电子计算机、医药食品。 |

|

一般服装 |

衣料<7微法/米2 带电压<2.5千伏 黑色外衣防吸尘<1.5千伏 |

性能;不缠身、无静电刺激、黑色外衣不吸尘。 |

|

防静电地毯 |

使人体电位<3千伏 超级地毯<1.5千伏 |

无电击 无静电剌激 |

第三种观点则认为半衰期可以作为代表性指标[10,18]。织物的表面比电阻大小对电荷的消散速度、对织物的最高带电量(或带电压),都有重要影响。可以说表面比电阻对织物的带电压和半衰期,是一个重要的相关因素,但不是决定性因素。例如;

有人采取将处于静电序列正负两端的两种纤维材料混合起来,使摩擦产生不同极性的电荷互相中和。巴劳(Ballou)用耐纶/涤纶以75︰25混纺,对棉摩擦可以抵消电荷[3]。这就是例外。

另一些实验资料说明,在一定条件下,大部分纤维的电阻与空气相对湿度成指数关系[4]。空间相对湿度由30%增加到75%,能使多数纤维的导电性提高100倍以上,因此纤维的电阻还应把空间相对湿度作为附带条件。

有人提出[5],大多数纤维温度升高lO℃,电阻降低20%,Я.Ю.列涅特(PENHET)的资料[6]表明;空气中离子密度越大,纤维带电荷量减少,它提示我们地理环境对测试结果也有重要的影响。

多种因素的影响,使织物静电指标的评价复杂化,然而最有实际意义的是织物的使用性能。在确定温湿度条件下,会不会发生静电行为。鉴于吸尘与引爆的模拟测试方法不太科学,测试结果难以用数量级表示,因此,评价织物防静电性能的方法,目前以电荷密度、带电压和半衰减期三种最为实用。前两种反映出织物可能产生的静电行为极限,后一种意味着织物的活动期间常载电荷量。

有趣的是,同一纤维用不同的防静电剂处理以后,半衰期可能都有大幅度降低,但是带电压有的下降不大。同一纤维,用同一种防静电剂处理,由于工艺配方不同,同样也会产生上述结果。这是什么原因?防静电织物的评价到底应取什么指标,测试时相对湿度以百分之几为宜,这两个问题对织物防静电研究十分重要。

下面就以上问题,以及同一防静电剂在处理织物时产生的差别作一些分析讨论。

二、织物防静电要求

(一)防尘防爆服的防静电要求

通常我们以为纯棉服装是没有静电障碍的。但是,在相对湿度为30%±2条件下工作的电子、仪表业,用纯棉织物作工作服是不适宜的。从图1中看出,织物在经受摩擦时,在30%相对湿度条件下的半衰期约为7×lO2秒。由此看出,在干燥的工作环境中,纯棉工作服不能避免静电障碍。

|

|

|

图1棉在不同相对湿度条件下受摩擦产生的静电压 |

碳复合纤维与渗碳纤维及其同类产品织入织物的防爆服,一般有以下性能(见表3)。

表中数据;帝人、东丽、江苏三者出于同一测试条件,数据是可比的,但从这里看到的是帝人与东丽在表面比电阻、半衰期和带电压三者之间缺乏一定的相关性。而江苏的指标完全达到防爆防尘要求。

(二)一般织物的防静电要求

就没有经过防静电整理的一般织物来说,它们的静电性能有各种差异(见表4)。

在实际穿着中,棉麻、粘胶、没有静电障碍;真丝绸在翻动布匹或裁剪时,织物之间有吸着现象,涤/棉混纺织物,只有作为衬衣,天气干燥季节,从身上脱下时会发生与脱毛衣相同的电击现象。作为外衣,有严重吸尘现象的唯有纯涤纶和涤腈混纺织物二种,它们还有缠身刺激皮肤,和把穿着在里边的白色棉毛裤管沾上灰尘等毛病。

表3

几种防爆织物的静电指标

[测试条件:30RH]

|

|

日本帝人* |

日本东丽* |

法国** |

上海**(#2) |

江苏* (T8304) |

|

|

表面比电阻(Ω·厘米) |

未 洗 |

1.03×1015 |

5.20×1014 |

5.33×106 |

8.5×108 |

1.58×1010 |

|

洗20次 |

/ |

/ |

2.5×1011 |

4.65×109 |

/ |

|

|

洗25次 |

1.44×1015 |

1.54×1015 |

/ |

/ |

2.40×1011 |

|

|

半衰期(秒) |

未 洗 |

4.5 |

47.5 |

3 |

0 |

0 |

|

洗20次 |

/ |

/ |

/ |

8 |

/ |

|

|

洗100次 |

137.3 |

143.2 |

/ |

/ |

5.1 |

|

|

摩擦带电(伏) |

未 洗 |

2790 |

2690 |

6.5 |

18 |

7.4 |

|

洗20次 |

/ |

/ |

360 |

28 |

/ |

|

|

洗50次 |

2790 |

2890 |

/ |

/ |

11.3 |

|

|

6000伏感应带电(伏) |

未 洗 |

/ |

11 |

/ |

0.5 |

/ |

|

洗20次 |

/ |

20.8 |

/ |

3.5 |

/ |

|

注:*摘自资料[7],**摘自资料[8]。

表4 织物静电性能

|

织物 |

感应带电压 (伏) |

半衰期 (秒) |

测试条件 |

数据来源 |

||

|

℃ |

RH |

充电压 |

||||

|

棉麻粘胶 |

105\640 |

0.5 |

20 |

50 |

5000 |

山东纺织测试中心 |

|

真丝绸 |

840 |

60 |

20 |

50 |

5000 |

|

|

羊毛 |

2600 |

4.5 |

19 |

38 |

5000 |

|

|

纯涤纶 |

1900 |

一分钟 1400(v) |

18.2 |

45 |

5000 |

|

|

纯涤纶 |

3800 |

55 |

19 |

45 |

5000 |

|

|

锦纶 |

4500 |

7 |

19 |

45 |

5000 |

|

|

涤/棉65/35 |

760-860 |

0.5 |

18.4 |

51 |

5000 |

|

|

涤/粘65/35 |

1750 |

0.5 |

19 |

45 |

5000 |

|

|

涤/毛65/35 |

1200 |

60 |

20 |

50 |

5000 |

|

|

涤/腈50/50 |

2300-2450 |

一分钟 1500(v) |

20 |

50 |

5000 |

|

用季胺盐型防静电剂处理真丝和涤纶织物,静电指标可见表5。

表5 抗静电剂SN与固色制DE的防静电效果对比(5ORH)

|

防静电剂 |

真丝绸 |

纯涤纶 |

||||

|

电压(伏) |

半衰期(秒) |

表面比电阻 |

电压(伏) |

半衰期(秒) |

表面比电阻 |

|

|

抗静电剂SN |

320 |

2 |

2.6×108 |

16 |

1 |

5×106 |

|

固色剂DE |

230 |

3 |

2.4×107 |

800 |

1 |

7×106 |

|

未整理 |

700 |

54 |

1.7×109 |

1800 |

60 |

2.9×1011 |

经过整理后的织物,其静电性能与涤/棉混纺织物接近,静电障障基本消除。可以认为采用化学整理方法,能够解决外衣吸尘、单衣裙裤缠身等静电障碍。我们还可以从表中数据看出,带电压与半衰期的不一致性。由此我们可以进一步认识,带电压与织物表面比电阻具有重要的相关性,而半衰期则更多地取决于以表面活性剂为媒介、电荷向空间逸散的速度。

三、国产防静电剂和整理效果

我们把用于涤纶防静电整理的国产防静电剂分类列表如6。

其中数据全而优的防静电剂只有四种;

G树脂、CAS、英国lCl的PermaloseTG和SD-5,前三只同属于聚醚脂结构。但即使是同一个整理剂,如果应用工艺参数不同,效果也很不一样,这是大家了解的。

四、G树脂的物化性能与合理使用

继天津331之后,我们于1984年开始生产G树脂,原先只供应对口厂,近期己扩大到省外。近几年已销售G树脂200多吨,无论用于涤纶织物,还是涤/腈混纺织物,防静电效果均可达到服装的防静电要求,耐洗性较好。但是我们在研制、应用和生产过程,曾多次发生过问题,既影响防静电效果,又影响过生产,因此我们认为,了解聚醚酯防静电剂的物化性能,合理工艺,有利于发挥它的整理效果。

表6 国产防静电剂的类别及其整理效果

|

类别 |

名称 |

生产厂或研制单位 |

基本结构 |

|

|

季铵盐 |

防静电剂SN |

上海助剂厂 |

十八烷基二甲基羟乙基季铵硝酸盐 |

|

|

季铵环氧 |

固色交联剂DE |

上海助剂厂 |

双(2,4二次甲基N,N氯化环氧丙基二甲氨苯酚)甲烷 |

|

|

有机硅 |

NBMSI-1 |

部研院 |

有亲水侧链的硅氧烷 |

|

|

有机硅 |

CGF |

晨光化工 |

环氧聚醚改性硅油 |

|

|

有机硅 |

SD-5 |

山大 |

有机硅有亲水侧链 |

|

|

咪唑啉 |

阳离子抗静电剂 |

北化纤院 |

α-十八烷基乙烯基缩水甘油醚,咪唑啉氯化季铵盐 |

|

|

聚醚酯 |

G树脂 |

山东纺科所 |

对苯二甲酸乙二醇聚乙二醇嵌段共聚物 |

|

|

CAS |

常州化研所 |

同上 |

|

|

|

XFZ-O1 |

无锡 |

同上 |

|

|

|

331 |

天津助剂厂 |

同上 |

|

|

|

进□聚醚酯 |

PermdoseT |

ICI |

同上 |

|

|

TG |

ICI |

同上 |

|

|

|

TGM |

ICI |

带有亲水侧基的聚醚醋 |

|

|

|

氰醛 |

HMM |

山东纺科所 |

醚化氰醛 |

|

|

阳离子 |

Sanstat E 818 |

日-三洋 |

阳离子 |

|

续表

|

类别 |

名称 |

整理效果 |

注 |

数据来源 |

|

|

带电压(伏) |

半衰期(秒) |

||||

|

季铵盐 |

防静电剂SN |

16 |

1 |

不耐洗 |

[3]p181 |

|

季铵环氧 |

固色交联剂DE |

800 |

1 |

不耐洗 |

[3]p181 |

|

有机硅 |

NBMSI-1 |

/ |

1秒 |

洗10次后7-9秒 |

[10] |

|

有机硅 |

CGF |

/ |

/ |

/ |

[11] |

|

有机硅 |

SD-5 |

10 |

0.5 |

耐50次水洗 |

[15] |

|

咪唑啉 |

阳离子抗静电剂 |

2800 |

2.2 |

未注明耐洗性 |

[13] |

|

聚醚酯 |

G树脂 |

2 |

<1 |

水洗20次后110伏,5秒 |

[3] |

|

CAS |

75 |

0.6 |

200伏,1.6秒 |

[9] |

|

|

XFZ-O1 |

65 |

0.5 |

洗10次,4600伏,1.5秒 |

[14] |

|

|

331 |

70 |

0.5 |

洗10次,5000伏,2秒 |

[14] |

|

|

进□聚醚酯 |

PermdoseT |

0 |

<1 |

/ |

[3] |

|

TG |

0 |

<1 |

洗20次,150伏,14秒 |

[3] |

|

|

TGM |

50 |

0.5 |

洗10次,3700伏,2秒 |

[14] |

|

|

氰醛 |

HMM |

1200 |

2 |

洗20次,1500伏,25秒 |

[3] |

|

阳离子 |

Sanstat E 818 |

1400 |

1.5 |

洗10次,5000伏,2秒 |

|

(一)G树脂的合成与物化性能

G树脂是由对苯二甲酸、乙二醇、聚乙二醇 (MW,1000-1500)按克分子比 1︰1︰0.65,最终在280℃,负压0.1-0.4毫米汞柱条件下缩聚而成,融点>140℃,粘度>1,呈淡黄色弹性体,经粉碎、研磨至 1-5微米,加抗老剂,制成含固量为12%的稠粘浆液。使用时可以用冷水直接烯释。

G树脂微粒对涤纶纤维有直接性,在80℃条件下染20分钟,G树脂大部被涤纶吸着。无论离心脱水、真空吸水。或轧水。均不能使G树脂脱落。再经高温浸煮,或干燥焙烘,树脂向纤维渗透,其聚酯结构链段可以与涤纶纤维的聚酯链发生共结晶而固着在纤维上。G树脂结构中有效长的聚醚链,热稳定性、光老化、氧化稳定性较差,在焙烘固着时伴有热分解反应,重量损失,防静电效果大减。如加有足够的抗氧剂,热稳定剂,干焙烘法加工,其防静电效果可以达到浸渍法的同等效果。如果加量不足、或焙烘时间过长,效果明显减弱。

G树脂的抗紫外线稳定性也不是太好,不加抗紫外线老化剂时,整理织物不耐日晒。

在焙烘固着时加潜酸性盐,能缩短G树脂对纤维的固着时间,但分散染料会大量向纤维表面扩散,降低染色牢度,其中以氯化镁最为明显。三乙醇胺硝酸盐对染色牢度的影响最少,氰醛树脂对分散染料有提高染色牢度的作用,少量氰醛树脂可以弥补G树脂对染色牢度的影响。

G树脂浆液用热水稀释时,会引起部分融化而粘结成球,不利于均匀上染,在酸性溶液中即使温度不高,也会发生球结,因此工作液配制切忌用热水,或水中带酸。分散剂、和乳化稳定剂对保持树脂微粒的高度分散有用。

融点较高(>140C)的G树脂,可以与丙稀酸酯类抗起毛起球剂(F4)同浴使用,起到二防整理效果。G树脂也可以和氰

醛湿法抗融整理同浴使用,以助长氰醛整理的防静电效果。由于F4与氰醛整理均属于表面涂着,G树脂则渗入纤维,因此可以做到效果相加,达到二防。三防的目的。

(二)关于G树脂的合理工艺及效果

1、防静电整理

(1)工艺流程

A、浸轧→烘干→热定形(190℃、20秒)。

B、浸染(溢流机)80℃、20分钟,然后加分散染料,按正常方法染色。

(2)配方

A、浸轧G树脂(100%)5-10克/升,也可加HMM 2O克/升,平平加1-2,三乙醇胺硝酸盐5克/升。

B、浸染法,0.3-0.5%对布重(按树脂100%计),加1克/升乳化稳定剂或平平加。

(3)整理效果,

A、G树脂中未加防老剂和热稳定剂

|

|

浸轧法 |

浸染法 |

|||

|

(伏) |

(秒) |

(伏) |

(秒) |

||

|

整理织物 |

未洗 |

600 |

<1 |

180 |

1 |

|

洗5次 |

1100 |

2 |

/ |

/ |

|

|

洗10次 |

1100 |

2 |

410 |

2·5 |

|

|

洗15次 |

1100 |

2 |

/ |

/ |

|

|

洗20次 |

1200 |

2 |

640 |

2·5 |

|

|

未整理织物 |

2500 |

80 |

2500 |

80 |

|

树脂受热分解,浸轧法效果不如浸染法。

B、G树脂加抗老剂和热稳定剂后的整理效果(浸轧法)

|

用料 |

下机测定 |

水洗20次后 |

曝晒13日后 (伏) |

||

|

|

(伏) |

半衰期(秒) |

(伏) |

半衰期(秒) |

|

|

G树脂 |

2 |

<1 |

/ |

5 |

30 |

|

T |

0 |

<1 |

/ |

/ |

190 |

|

TG |

0 |

<1 |

150 |

14 |

119 |

|

未整理 |

2700 |

730 |

2700 |

730 |

2700 |

加防老剂热稳定剂后,树脂耐温性好,整理效果有明显提高。

注:对外出售的G树脂,现在均加防老剂。

2、二防整理

(1)工艺流程,

A、浸轧G树脂后烘干,套轧F4树脂→烘干→热定形(185℃,20秒)。

B、F4与G树脂同浴浸轧→烘干→热定形(185℃,20秒)。

(2)工艺配方

A、 二防同浴配方

G树脂5-8克/升+平平加 2克/升调匀后加

F4树脂50-100克/升,再加

HMM 5-10克/升,加水稀释后,最后加

三乙醇胺硝酸盐5克/升

B、染G树脂后,套轧F4配方

F4树脂 50-100克/升

HMM 5-10克/升

平平加 2克/升

(3)整理效果

|

|

水洗20次后 |

起毛起球(级) |

|

|

静电压(伏) |

半衰期(秒) |

||

|

整理前 |

2500 |

80 |

2 |

|

套轧整理后 |

125 |

3 |

3-4 |

|

同浴整理 |

90 |

2 |

3-4 |

3、三防整理

(1)工艺流程,

浸轧氰醛工作液→预热→上卷湿汽蒸2-3小时(101℃) →水洗→烘干→定形(如用远红外幅射定形机,织物温度提不上去,达不到定形效果)。

(2)工艺配方:

HMM(42%) 100-140克/升

十二烷基苯磺酸钠 6克/升

(事先用酸调节pH至7-7.5)

平平加 2克/升

酒石酸铵 10克/升

消泡剂284C 50-2OOppm

(3)整理效果

|

指标 |

防静电 |

防起毛起球(级) |

防融(热钢豆/3秒) |

||

|

样品 |

(伏) |

(秒) |

|||

|

未整理 |

2500 |

80 |

2 |

280℃融洞 |

|

|

整理后 |

未洗 |

1200 |

2 |

可提高0.5-1级 |

380℃无融洞 |

|

洗20次 |

1500 |

2.5 |

|||

如需进一步提高防起球指标、或防静电效果时,可在HMM整理完毕之后,再轧F4树脂、G树脂或二者同浴。

五、几点商榷

1、各种防静电方法都有一定效果,理想效果有待于进一步筛选。也不排斥几种方法合用,比如棉纺织厂是否可以在棉花中加防静电剂,以降低温湿度的控制要求。在织造有导电纤维的合纤织物上,再经防静电剂加工,加速静电荷的输导和向大气消散,使防爆、防尘服有更大的安全性。

2、防静电产品应该考核两个指标,带电压与半衰期。一个是静电行为的极限,一个是在限定行为条件下的静电作功量。关于测试时的温湿度条件,防爆、防尘服应该根据行业的使用条件,定在30%±2。限额标准以防爆2.5-3千伏,防尘1.5千伏,半衰期<10秒较为合理,一般服装的防静电要

求,标准不变,但测试时的相对湿度条件可以放宽到40-50%[16]。耐洗性的表示方法按次数计,但必须保证上述指标要求。

3、生产防静电产品应该有产品标准,保证使用安全,供用户监督。

参考文献

[1]侯庆华,《产业用纺织品》,1987,2

[2]《东丽抗静电纤维技术交流资料》,1983,6,北京

[3]钱犀成等,《纺织材料静电的消除》,纺织出版社,

[4]B.P.Hersh,"Resistivity and Static Behaviour of Textile Surface”,《Surface Characterstics of Fibers and Textiles Part I》,1975,p225-29

[5]《纤维工学》,1972,N0 9,P13-26

|

[6] |

|

|

|

|

[7]江苏纺科所,"抗静电合纤纺织材料的研究鉴定报告-04,1984,12

[8]上海合纤所,"抗静电涤纶长丝研制报告",P10,1985,1

[9]吴庆源,《印染助剂》,Vol.4

N0.9 27-30

[10]黄文富,"多动能有机硅在合纤织上耐久性亲水抗静电抗起毛球性能的研究",1986

[11]杨学年,《印染》,1986,9,Vo1.12

No.5 p27-29

[12]唐增荣,"亲水性有机硅整理剂应用初探",1986

[13]奚传霖,"咪唑啉型阳离子抗静电剂的研制及应用",1986

[14]宋吉英,《江苏纺织科技》,1986,3,Pl4-38

[15]陈剑华,《印染》,Vo1.13,No3,1987,

[16]张玉英,"纤维材料的静电现象及其测试",中国静电专业委员会防静电危害学术讨论会论文,1984