水系丙烯酸酯防水涂层剂园网涂层整理技术探讨

翟富 吴燕 尚书力 王军 石家庄市旅游用布印染厂

染整涂层及其他整理学术论文、资料选辑/1990;22-26

提要

本文介绍了FS-8512丙烯酸水系防水涂层剂的性能和特点及其防水涂层整理工艺,对影响涂层织物产品质量的主要因素进行了分析。对纯棉及涤棉防水涂层产品作了筒要介绍。

1、前言

织物的涂层整理是近年来世界上创新的一种功能性织物整理技术,由于它既能试予织物一种或多种功能;又能赋予织物以独特的外观,而且涂层整理效果是一般印染整理所不能达到的,所以当今国际市场涂层产品层出不穷,风靡一时。

防水涂层整理是在织物表面涂上一层透明的高分子聚合物,使之成为连续性的薄膜。此膜可以防止水滴的渗透和耐较高的水压,且由于薄膜存在有极细小的孔隙,又可使比水滴小得多的水汽分子逸出,而达到防水、防风、透气的功效。在涂层后通过浸轧反应型防水剂和轧光,还可以使织物防止水滴沾湿,改善织物光泽和手感。

根据国内外市场需求,结合本厂特点,我厂于1985年引进了一台加工幅宽为280厘米的荷兰STORK CT-IV型圆网涂层机头;与烘房长度为15.9米的西德MONFORTS热定形机配套使用。由于此设备采用煤气直燃式加热方式,无配套防爆装置,但此设备对水溶型涂层剂的涂层整理还是适用的。

目前,国内涂层整理剂刚刚起步,技术比较落后,尤其是涂层用剂的来源很少,品种单一,大多为溶剂型产品。为了充分发挥本厂的设备优势,填补国内特宽幅涂层产品的空

白,为国家节省外汇,河北省纺织科学研究所与石家庄市旅游用布印染厂共同研制开发了水系丙烯酸酯类FS-8512防水涂层剂。

二、FS-8512水系防水涂层剂的特点

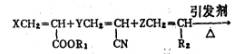

FS-8512水系防水涂层剂是由丙烯酸酯和丙烯腈等物质在引发剂、乳化剂的作用下,通过一定条件聚合反应制得的阴离子型乳液。其反应式如下;

|

|

|

其物理状态见表1;

表1

|

项目名称 |

物理指标 |

测试方法 |

|

外观 |

乳白色均相乳液 |

目测 |

|

粘度 |

13秒 |

涂层剂-4粘度 |

|

含固量(%) |

38±2% |

称重法 |

|

pH |

4-5 |

广泛pH值试纸 |

|

存放稳定性 |

>6个月 |

在10-40℃条件下静置 |

经反复试验,我们认为此涂层剂有以下几个特点。

(1)涂层剂有较好的成漠性和粘附性;

(2) 涂层剂成膜后有良好的透明度,不会影响织物原有的色泽。

(3) 可在涂层剂中加入阴离子和非离子型化学药品及涂料,用以改善涂层织物的性能,进行一次性涂层整理。

(4) 涂层剂与其它助剂未经提前混合、增稠,给化料工作带来不便,使得劳动强度增大。

(5) 涂层剂中丙烯酸酯组份过大,对烘干工艺条件要严加控制。

三、FS-8512防水涂层剂的涂层整理

1、织物

40×40×133×72×98.5"纯棉府绸

45×45×110×76×98.5"涤/棉府绸

2、工艺流程

印染布→轻拒水→烘干→涂层→烘干→拒水→烘干→轧光→焙烘→打卷→成品。

3、涂层浆配方及化料(见表2);

表2

|

防水涂层剂 |

60% |

|

增稠剂 |

2-5% |

|

消泡剂 |

l-2% |

|

水 |

33-37% |

|

氨水 |

调pH值8-9 |

注;以上组份均为重量百分比

涂层剂的化料是在水中加入增稠剂和消泡剂,并在搅拌的同时,加入氨水增稠,然后缓慢加入涂层剂,用氨水调节涂层浆的pH值至8-9,粘度控制在6OO0-700O厘粕。

4.工艺条件的控制

(1)首先采用900目的过滤网对涂层浆料过滤。

(2)涂层时的车速为10米/秒,涂层机的有效空气压力控制在7巴以上。

(3)利用80目圆网涂层。

(4)采用自由刃长为28毫米,厚度为0.15毫米的刮刀刮浆。

(5)刮刀的刀角控制在75°左右,使织物得到12-15克/平方米的涂层量。

(6)涂层后织物首先在100℃的烘房中预烘,而后进入130℃烘房烘干;

(7)浸压有机硅类反应型拒水剂,并烘干。

(8)在100℃线压力50吨/厘米的条件下轧光。

(9)在11O℃的条件下焙烘1.5分钟。

5、产品性能测试(见表3);

表3

|

|

40×40纯棉府绸 |

45×45涤棉府绸 |

|||

|

印染布 |

涂层布 |

印染布 |

涂层布 |

||

|

涂层量(克/平方米) |

0 |

12-15 |

0 |

12-15 |

|

|

耐水压(毫米水柱) |

0 |

350 |

0 |

226 |

|

|

泼水性(分) |

60 |

90+ |

60 |

90+ |

|

|

透气量(升/平米·秒) |

- |

10.1 |

- |

19.8 |

|

|

断裂强力(kg) |

经向 |

71.5 |

70.2 |

70.4 |

69.3 |

|

纬向 |

52.8 |

53.2 |

49.1 |

45.4 |

|

|

断裂伸长% |

经向 |

18 |

10.3 |

12.7 |

8.3 |

|

纬向 |

19.5 |

18.8 |

11.7 |

16.8 |

|

|

缩水率% |

经向 |

1.6 |

1.4 |

1.4 |

1.2 |

|

纬向 |

1.7 |

0.8 |

1.4 |

0.7 |

|

|

染色牢度(级) |

褪色 |

3-4 |

4 |

3 |

3-4 |

|

沾色 |

3-4 |

4 |

3-4 |

4-5 |

|

|

干磨 |

3-4 |

4-5 |

3-4 |

4-5 |

|

|

湿磨 |

3 |

4 |

3-4 |

4-5 |

|

注; 1.测试用布取自生产样品。

2.测试方法按DB/130100W591-86标准中有关方法测试。

3.测试数据由河北省纺织产品第一测试中心提供。

四、涂层织物产品质量的影响因素

1、染印布的影响

因为织物本身对涂层浆存在着‘吸液作用’,所以涂层织物产品质量的好坏,与染印布有很大关系。一般选用密度较高的织物,不仅能防止涂层中的‘蕊吸现象’,减少涂层剂对织物的渗化,使之在织物表面有良好的成膜性,增加其耐水压能力和手感的舒适程度,而且使涂层产品成本得到降低。

特别是采用涤棉高密防羽府绸、线绢、斜纹等织物进行涂层,其效果更为理想。其对比试验见表4

表4

|

基布 |

组织规格 |

30×30 78×99 |

45×45 96×72 |

45×45 110×76 |

65/2×65/2 136×65 |

40×40 133×72 |

24×24 96×72 |

|

品名 |

涤/棉细纺 |

涤/棉细纺 |

涤/棉府绸 |

涤/棉线绢 |

纯棉府绸 |

斜纹 |

|

|

涂层量(克/平方米) |

20 |

20 |

15 |

15 |

15 |

20 |

|

|

耐水压(毫米水柱) |

112 |

144 |

226 |

426 |

350 |

416 |

|

|

手感 |

差 |

差 |

中等 |

中等 |

中等 |

中等 |

|

注:(1)以上织物均经过涂前预处理(轧光或轻拒水)。

(2)试验布均为实验室小样:

2、不同工序的影响

现在采用的工艺流程一般有以下三种;

(1)印染布→涂层→烘干→拒水→烘干→轧光→焙烘→打卷成品。

(2)印染布→轻拒水→烘干→涂层→烘干→拒水→烘干→轧光→焙烘→打卷成品。

(3)印染布→前轧光→涂层→烘干→拒水→烘干→后轧光→焙烘→打卷成品。

经过反复试验,我们认为:一般进行涂层整理前,织物需要有预处理。经过轻拒水或前轧光的织物,在涂层过程中可以减少“芯吸现象”的发生,降低涂层剂的消耗量,使涂层织物具有较高的耐水压和较舒适的手感。一般密度的纯棉布和涤棉织物,使用轻拒水的预处理方法(即方法2),虽然织物本身强力有所降低,但经涂层后部分强力可以得到恢复,且织物能产生较好的拒水性,以防止水的沾湿。而涤棉高密防羽府绸、涤棉线绢经过前轧光(即方法3)就能使织物在涂层后达到铰理想的效果。后轧光工序对改善涂层织物的外观和手感是很育必要的。

3、涂层剂的影响

FS-8512乳液型丙烯酸酯类防水涂层剂,本身具有很强的粘合力。但对烘干条件要求较高,不适于一次性大施加量的涂层,一般在园网涂层中织物经过涂前预处理后,涂层浆的粘度控在600-7000厘泊,pH值控制在8-9较好,若涂层剂粘度太低,易产生“芯吸现象”,粘度太高,则造成给浆困难;浆料在织物上施加不均,使涂层产品质量下降;pH值太高涂层剂成膜速度太快,易产生堵网现象,给涂层操作带来困难。另外涂层剂在织物表面过早的成膜,则不利于涂层织物的水份蒸发,使涂层后的织物发粘。

4、工艺条件的影响

以下问题的讨论均以48×45×llO×76涤/棉府绸为涂层基布。

(1)涂层量;若织物上的涂层浆施加量太少,则涂层剂在织物表面成膜不好,涂层织物的耐水压能力低;涂层浆的施涂量太大,则涂层表面不易烘干,而使涂层织物发粘,同样会影响产品质量(其测试数据见表5)。

表5

|

涂层量(克平米) |

5 |

8 |

12 |

15 |

20 |

25 |

30 |

|

耐水压(毫米水柱) |

110 |

132 |

175 |

207 |

229 |

312 |

377 |

|

烘干情况 |

可烘干 |

可烘干 |

可烘干 |

可烘干 |

略粘 |

发粘 |

发粘 |

注;涂层烘干温度为l20℃,时间为l.5分钟,

一般二次涂层的涂层量控制在20克/平方米以下,其综合效果比较理想,对于耐水压值要求较商的产品,如风雨衣面料,野外轻便帐蓬面料等可采用二次或多次涂层,涂层后产品的耐水压值有明显的增加(其测试数据见表6);

表6

|

涂层次数 |

第一次 |

第二次 |

第三次 |

|

涂层总增量(克/平方米) |

15 |

23 |

31 |

|

耐水压值(毫米水柱) |

237 |

592 |

984 |

注;涂层烘干温度为l20℃,时间为l.5分钟,

(2)烘干温度,在织物涂层过程中,烘干温度太低易造成涂层织物发粘,影响产品质量;需相应延长烘干时间;倘若织物涂层后立即进行高温(超过130℃)烘干,虽然解决了涂层后织物发粘问题,但由于涂层浆中的水份蒸发快,涂层易产生“针眼现象”,从而降低了涂层织物的耐水压能力,同样也会影响产品质量。"通过反复试验,结合我厂设备条件,因地制宜地采用分段烘干工艺,即可以缩短烘干时间,又可以解决涂层织物的发粘问题。织物经涂层后首先进入90-100度预烘区,使织物表面涂层浆中的水份大量蒸发;然后再进入120-130度的烘干区,使涂层剂在织物表面成膜、干燥,时间只需控制在1-1.5分钟,就可以生产出比较理想的涂层产品(其测试数据见表7)。

表7

|

烘干温度(℃) |

90 |

100 |

110 |

130 |

140 |

100→130 |

|

耐水压(毫米水柱) |

186 |

200 |

221 |

190 |

144 |

226 |

|

烘干情况 |

粘 |

略粘 |

可烘干 |

可烘干 |

可烘干 |

可烘干 |

五、园网涂层的影响因素

在织物的防水涂层过程中,虽然影响产品质量的因素有许多。但涂层中主要的影响因素是,涂层网的型号、刮刀的刀片及刮刀的压力、微刮板。

1.涂层网的影响

我们在涂层中使用的涂层网,均是电镀网。整个表面规则地遍布小孔,沿圆周每英寸距离中存在孔的数目叫园网的目数。一般来说。涂层网的目数越高,它的开孔面积越小,网壁越薄,涂层中涂层浆的施加量越少,对于精细涂层多使用R64的涂层网。经反复试验证明,使用FS-8512防水涂层剂进行园网涂层,若涂层量控制在12-15克/平方米,可使用80目或125目的涂层网。但由于125目涂层网的目数铰高,孔

径较小,在涂层过程中易产生塞网现象,所以在可能的条件下建议使用80目的涂层网。

2、刮刀的影响

在涂层中,刮刀与涂层网壁形成一个V型空间,这个V型空间充满了涂层浆,而刮刀对涂层的影响是通过刮刀的刀片和刮刀的压力来实现的。

(1)刮刀的刀片;刀片的高度和厚度对涂层浆的施加量有很大的影响。刀片的高度越大,涂层浆的施加量就相应增大。刀片的厚度越小,其刚性越差,同样;涂层浆的施加量就相应增大,在涂层中,刀片必须固定在刮刀上,而未插入给浆棒中的部分,就是刮刀的自由刃长。实践证明,在防水涂层整理中,采用自由刃长为28毫米,刃厚为0.15毫米的刮刀(即采用40毫米高,0.15毫米厚的刀片)是比铰合适的。

(2)刮刀的压力;在涂层中刮刀的压力越大,刮刀与承压轴切线方向所形成的尖角就越小,则涂层浆的施加量就越大。若涂层织物增重控制在12-15克/平方米,使用80目园网涂层,则刮刀与承压轴切线方向所形成的夹角控制在70-75°之间即可。如使涂层量有一个精确的控制,就必须首先把刮刀的刀尖调整在承压轴的中线上。

3.微刮板的影响

在涂层中,微刮板对涂层质量的影响很大,即使刮板有轻微损伤,也易造成涂层中条痕等疵病的产生。实践证明:在涂层园网和刮刀的压力,对涂层浆的施加量控制精确的情况下,微刮板的作用只是刮平织物上的涂层浆。反之,它还具备辅助控制织物上涂层物上的涂层浆的施加量的作用。在防水园网涂层整理中,一般使用自由刃长为45毫米,刃厚为0.20毫米的微刮板。

请注意;我们讨论的园网涂层中的几点影响因素,在涂层中并不单独起伴用,只有在生产中把这些因素正确地结合起来,才能得到最佳的涂层效果。

六、结论

1.使用FS-8512乳液型丙烯酸酯类涂层剂涂层,涂层后的织物有较高的耐水压能力,有较舒适的手感和一定的透气性,其它各项指标也均达到了国际同类产品的水平。但也存在着涂层剂对烘干条件要求较高,如控制不当,则涂层织物表面易产生发粘等问题,有待今后进一步完善。

2.纯棉、涤棉织物经涂层整理后,具有防水、防风、防羽绒外钻等功能。产品可用于制作羽绒被服、轻便风雨衣、旅游帐蓬、浴帘及矿山林区用工作服,大幅度地增加了纺织产品的附加价值,经济效益显著,经过近一年的生产,产品成本利率达到48.5%。

3.在涂层整理工艺中,强调织物的前轧光或前拒水的预处理工艺,严格掌握涂层织物的烘干条件,对提高产品质量是十分必要的。另外,适当地提高涂层浆中固体含量,可增加涂层织物的耐水压能力,但对涂层产品的手感有一定的影响,在生产中应根据产品的不同用途灵活掌握。加入少量抗粘剂如,硅酮酸酯;对改善丙烯酸酯类涂层剂涂层织物的手感发粘问题,有较大改进、

4,对于纯棉、涤棉特宽幅织物的防水涂层整理,使用园网涂层的方法,通过对涂层网型号筛选择和刮刀及微刮板的控制,可得到高质量的特宽幅防水涂层产品,并相应地节省了涂层剂用量。

参考文献

[1] 水系树脂涂层加工《国外丝绸》1984年,第1期

[2] 防水透湿织物,《纺织译丛》1988年,第9期

[3] 织物整理之四:涂层整理,《印染》1986年,第4,5,6期

[4] 纺织品的涂层技术及其设备,《北京纺织》,1985年,第4期

[5]水系防水涂层剂的合成及应用,《印染》1987年,第3期