醚化2D整理剂性能的研究

天津纺织工学院 邓彩云

提要

将2D交联剂醚化是降低2D整理织物释放甲醛量和提高耐氯强度的一种比较有效的方法。本文用乙醇作醚化剂,采用不同的合成方法,得到几种不同的乙醚化2D树脂,对其整理后织物的物理机械性能、耐氯性和释放甲醛值进行了分析比较,并与国外商品Fixapret COC比较。实验证明;(1)用乙醇代替常用的甲醇对2D进行醚化,可以得到低甲醛耐氯树脂;(2)2D环上羟基乙醚化能降低整理织物的释放甲醛,侧基上的羟基乙醚化可提高耐氯强度;(3)较高醚化程度的混合乙醚化2D可作为低甲醛、耐氯树脂应用。本文还从理论上进行了一,定的分析。

一、引言

(一)低甲醛耐氯树脂整理的现状

当前,加强纺织品的深加工,出口创汇,是我们纺织工业急待解决的问题。树脂整理是其中的一个重要方面。现在,国内外应用最多的整理剂之一是二羟甲基二羟基乙烯脲DMDHEU(简称2D)。用该整理剂整理后的织物弹性高,强力损失小,对活性染料染色织物的日晒牢度影响很小,但耐氯强

度低,释放甲醛量高[1,2]。织物上含有过多的甲醛不但气味难闻,而且还能引起某些人的皮肤过敏。[3,4]。

鉴于上述问题,人们从两个方面进行研究,一方面改进整理工艺;另一方面开发新型的树脂整理剂,如,无甲醛整理剂;

它的反应性能比较低,整理效果比2D差,改进2D树脂即用一元醇或二元醇作醚化剂,得到醚化2D树脂。用这类树脂整理后织物的释放甲醛值大大降低,耐氯性提高[5]。这类产品已经作为商品用于棉及其混纺织物的树脂整理。如西德BASF公司的Fixapret COC、Fixapret 2348,美国Cyanamids公

司的Aerotex Reactant 24、Aerotex Reactant 25等。

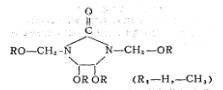

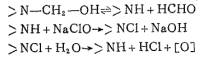

甲醚化2D通常表示为;

我们知道2D分子中的四个羟基都能与醇发生醚化反应,又能与纤维素发生交联反应,但不同的位置反应活性不同,侧基上羟基的反应活性较高[7]。所以,醚化情况的不同,将影响整理剂整理后织物的性能。但是。到目前为止还没有见到这方面的研究报道。我们研究的主要内容即为醚化状况对整理后织物性能的影响,并从理论上进行一定的解释。

(二)醚化2D的制备及文献综述

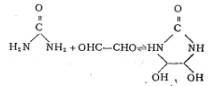

1、2D的制备;

2D可以由尿素与甲醛反应先得到二羟甲基腺,再在碱性条件下与乙醛作用而得到2D树脂[8],也可由尿素、乙二醛、甲醛混合在一起,首先在弱酸性条件下反应一定时间,然后在强酸性条件下反应,最后调整溶液至中性,得到2D[9、10]。用这两种方法所得的产物。前者转化率很低;后者副产物较多[11]。J.Y.Johnson用尿素与乙二醛在酸性条件下反应得到二羟基乙烯脲(DHEU),再与甲醛在碱性条件下反应,不论中间体DHEU是否提纯,均能得到高纯度的2D[11、12]。反应过程如下;

|

|

|

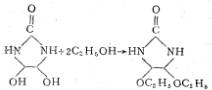

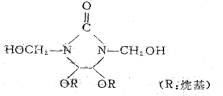

2、4,5-醚化2D的合成;

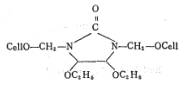

该交联剂分子结构为;

1962年,Hideoseki等人通过下面的反应过得到1,3-二羟甲基-4,5-二乙氧基乙烯脲腺,官能团分析结果;羟甲基结合甲醛12.0%(理论值12.8%)[13]。

|

|

|

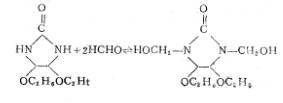

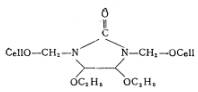

3、混合醚化2D的合成:

混合醚化2D即醚化在侧基和环上都可能发生,它是通过将2D水溶液真空浓缩,而后在强酸性条件下与醇反应得到的[14,15]。

二、实 验

(一)树脂的合成

1、2D的合成

(l)DHEU的合成:

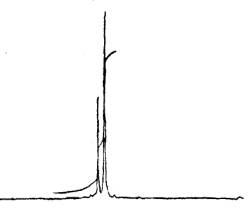

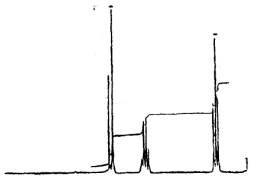

取等摩尔量的尿素与乙二醛在室温下混合搅拌至溶解,在pH=3.8-4.4,45~55℃,反应3-4小时后中和结晶。用熔点管测其熔点为133-134.5℃,文献值为133-135℃[16]。用凯达尔法测得含氮量为23.62%,理论值为23.73%。从熔点和含氮量测试结果,可以断定所得物质是DHEU。为了进一步证实又对该晶体进行了NMR分析,用D2O作溶剂,分子中氮原子和氧原子上的氢被重氢所取代,只剩下环中碳原子上的氢原子,图1是它的NMR谱图。

|

|

|

图 1 |

从图中可以看出,只有两个共振峰,δ=4.62的峰是重氢交换后水分子中的质子共振峰,除此之外,便只有δ=4.85处的质子共振峰。若将该谱图与4,5-二乙氧基乙烯脲的NMR谱图(图2)相比较,可以得知,读峰即为环中碳原子上质子的共振峰。因此,可以肯定,上述反应所得晶体是DHEU。

(2)DHEU的羟甲基化:

称取一定量的DHEU,加入摩尔数为DHEU两倍的甲醛水溶液,在pH=7-8,温度45-50℃,反应约3小时。冷却到室温,

调节pH至7.0,得到含固量为56.3%的树脂水溶液。加入一定量的水配成40%水溶液,记为R-1。

2、4,5-醚化2D的合成:

(1)4,5-二乙氧基乙烯脲的合成;

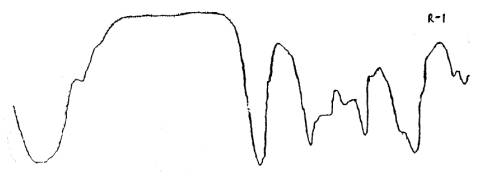

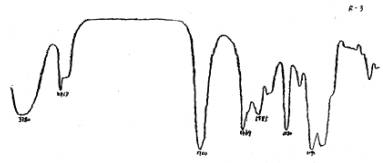

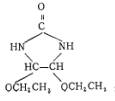

取118克DHEU与460克无水乙醇混合后,在pH=l-2.3,50-60℃,反应1小时后,冷却到室温,用碱调至中性,过滤沉淀的盐,滤液在0-4℃放置即可得到针状晶体。将所得晶体干燥后,用无水乙醇进行重结晶。该晶体在l57-160℃熔化,文献值159-160℃[13],二者比较符合,只是实测值熔程较长。为准确判断该晶体是否为纯粹的4,5-二乙氧基乙烯脲,作其NMR谱图(用D20作溶剂)如图2。

|

|

|

图 2 |

从谱图中可以看出,活泼氢原子将置换后,只存在-CH3、-CH2、-CH的质子共振峰,各基团的质子共振峰积分高度比值,正好与分子中-CH3、-CH2-、>HC-的质子数的比值相等,

可以肯定该晶体确为4,5-二乙氧基乙烯脲。

|

化学位移 |

1.08 |

3.52 |

4.76 |

|

积分高度(格) |

36 |

25 |

12 |

|

积分高度比值 |

3 |

2 |

1 |

|

基团 |

-CH3 |

-CH2- |

>HC- |

(2)4,5-二乙氧基乙烯脲的羟甲基化;

选择4,5-二乙氧基乙烯脲与甲醛摩尔比为1︰2,于pH=9-10,40-45℃,反应3小时,然后冷却到室温中和,加入一定量的水配成40%水溶液,记为R-3。

3、混合醚化2D的合成;

将R-l水溶液低温浓缩,加入一定量的无水乙醇,在pH=1.4-1.6,38-40℃,反应一定时间后,冷却到室温,中和,蒸去剩余的乙醇,配成40%水溶液,记为R-3。

(二)树脂溶液的分析

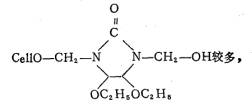

测定各树脂水溶液中的游离甲醛[16],并将各树脂溶液样品在50-55℃真空干燥,用涂膜法作IR谱图,对Fixapret COC与混合醚化2D进行了NMR分忻。

(三)树脂整理

织物:33×33纯棉平布,经烧毛、煮练、漂白、丝光前处理,整理前用2克/升醋酸洗涤,再经水洗,以降低织物上本身的碱性。

处方:

醚化2D树脂(克/升) 59

(2D 45克/升)

MgC12 6H2O(克/升), 14

柠檬酸(克/升), 0.7

JFC(克/升), 1

工艺流程:

二浸二轧(轧液率70%)→预烘(100℃,1’30")→焙烘(17O℃,1’) →皂洗→热水洗二次→冷水洗→晾干。

(四)整理后织物性能测试

断裂强力,按照GB3923-28,测试结果以单纱强力表示[17]。

撕破强力,GB3919-83梯形法[18]。

折皱回复角:GB3819-83[19]

耐氯性:AATCC92-180[20]。

释放甲醛值:GB2912-82A法[21]

织物上含氮量,Kjeldahl法[22]

三、结果与讨论

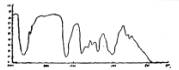

(一)各树脂的红外谱图分析及结构分析

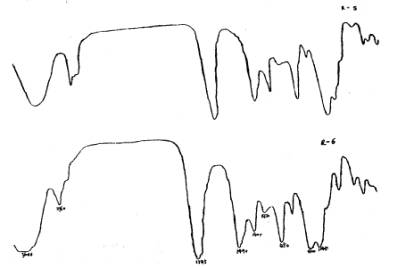

图3是R-l的红外谱图,国内也曾有人作过各种商品2D的IR谱图,并且进行了分析,认为是2D的谱图,如图4[24]。图3与图4相

|

|

图3

|

|

|

|

|

图4(a) |

图4(b) |

图4(c) |

图4(a)二羟甲基二羟基乙烯脲(联邦德国CPN)

图4(b)二羟甲基二羟基乙烯脲(日本CPN)

图4(c)二控甲基二鞋基乙烯脲(国产CPN)

比较,可以发现它们基本上是相同的,说明它们的分子结构可能相同。从制备过程考虑,J.Y.Johnson等人用相同的反应条件得到的2D水溶液,经过分离、干燥,得到2D晶体。元素分析结果,C=33.62%,H=5.93%,N=15.96%(理论值 C=33.71%,H=5.618%,N=15.73%),熔点;86℃[12]。在本实验中,尽管没有进行它的分离,但由于反应条件相同,再结合IR分忻,可以推测R-1主要组分是2D。

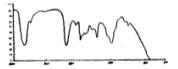

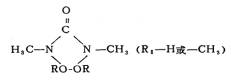

图5是R-3、R-5和Fixapret COC的IR谱图。可以看出,与2D的IR谱图相比,增加了在2993~2962厘米-1、1385~1340厘米-1、1075~1100厘米-1处的吸收峰,这三个吸收峰分别是-CH,中的C-H伸展振动、变形振动和C-O-C的伸展振动吸收峰[22]。同时,酰胺的三个特征吸收峰(1700~1725厘米-1、1470~1490厘米-1、1230~1250厘米-1)发生相应地移动,除此之外,没有其它变化,说明它们与2D相比,在母体结构上没有发生很大的变化,只是或多或少地发生了官能团的变化,也就是羟基的醚化。

R-3是由4,5-二乙氧基乙烯脲与甲醛在碱性条件下反应得到的。在该条件下,醚键是很稳定的,不会发生分解,甲醛溶液中存在的甲醇也不能与羟基发生反应,因此,R-3肯定是4,5-二乙氧基咪唑啉酮的羟甲基衍生物,氮原子数与乙氧基数的比值为1:1。

比较R-3和R-5的IR谱图,可以看

|

|

|

|

|

图 5 |

出,1075~1100厘米-1处的吸收峰强度,R-5显然大于R-3,说明R-5中的乙氧基数多于R-3,又因在3400厘米-1处仍有吸收峰,表明仍存在-OH或>NH 因此可以粗略地作出推测:R-5中的氮与乙氧基数的比值介于1︰1~1︰2之间。

S.L.Vall研究了2D分子中侧链与环上羟基的反应活性。说明当亲核试剂为甲醇和水这样的小分子时,2D分子中四个位置的羟基或甲氧基的反应活性相等,当亲核性试剂分子较大时(如异丙醇),与环上基团的反应性降低。其原因可能是由于立体障碍的存在。我们选用乙醇作亲核试剂,分子大小介于甲醇和异丙醇之间。醚化反应的位置不易确定,侧基上的醚化程度可能比环上的稍高一些。

(二)整理后织物的性能测试结果及讨论

|

|

单纱断裂强力(N) |

撕破强力(N) |

折皱回复角(经+纬,缓弹)(度) |

氯损% |

释放甲醛(ppm) |

|

R-1 |

0.106 |

0.80 |

249 |

62.4 |

295 |

|

R-3 |

0.133 |

0.92 |

220 |

77.5 |

137 |

|

R-5 |

0.120 |

0.92 |

224 |

11.4 |

329 |

|

Fixapret COC |

0.134 |

1.0 |

241 |

6.21 |

174 |

|

空白 |

0.271 |

2.3 |

154 |

2.4 |

- |

1、从表中可以看出,醚化2D整理后的织物的强力均比2D高,但弹性却较低,尤其用4,5-醚化2D整理的织物更为显著。这可能是由于醚化2D反应活性降低的原因。为了证实我们的推测,测定了织物整理并且水洗后的含氮量,测试结果如下:

树脂 R-l R-3

含氮量(%) 0.586 0.477

由于在树脂工作液中,二者的摩尔浓度基本相等,织物上含氮量的多少反映了交联剂与纤维素反应性能的高低。反应性能越高,交联剂与纤维素反应形成的交联越多,织物上的含氮量也越高。因此,R-3与纤维素的反应性能比R-1低,即DMDHEU中环上羟基的乙醚化使交联剂的反应活性降低。

2、R-3与R-1相比,R3氯损升高,这可能是由下面两种原因引起的。一种是4,5-醚化2D与纤维素的交联反应活性降低,相对于2D与纤维素的交联反应单端未交联的N一羟甲基较多,即

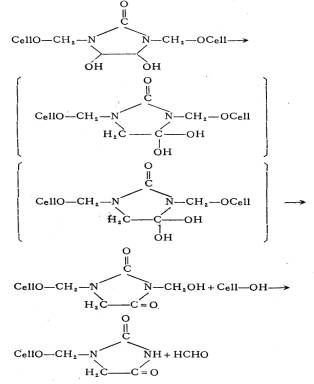

氯漂时吸氯量多,引起氯损提高[24]。其反应过程如下,

(释放出的盐酸引起纤维素的降解)。另一种原因是由于氯原子与烷氧甲基发生直接交联反应[2];

|

|

|

|

HCHO+ROH+HCl |

|

|

|

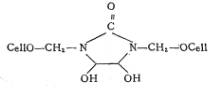

交换反应的速率与氮原子上的电子云密度有关,电子云密度越高,交换反应速率越高。4,5-醚化2D与纤维素交联形成的结构为;

与2D形成的交联相比较,乙基具有供电子性;使得

氮原子上的电子云密度增大,与氯的置换反应速率提高,因而比较容易形成>N-Cl,使得氯损升高。

R-5整理织物的氯损很低。从R-3树脂的耐氯性分析结果得出,DMDHEU环上羟基乙醚化使氯损升高。根据R-5树脂分析结果,在R-5中必然存在环上羟基的醚化,即存在使氯损升高的因素。实验的结果却是氯损非常低,说明在R-5中必然存在使氯损降低的因素。R-5与R-l、R-3的不同之处,便是存在侧基上羟基的乙醚化。这样,氯损降低的原因只能归结于侧基上羟基的醚化。所以,2D在1,3-位乙醚化可降低氯损。

3、整理后织物释放甲醛分析:用含甲醛整理剂整理过的织物释放甲醛的主要来源,是单端反应交联剂[24]。在测试过程中,交联剂与纤维素形成的交联也能发生水解,释放出甲醛[26]。

从表中看出,醚化2D整理织物的释放甲醛值均低干2D,尤以R-5为最低。 R-3整理后织物的释放甲醛比2D低,它与纤维素形成交联后的结构如下;

Rolf Zeidler认为2D与纤维素形成的交联容易发生下述反应;

4,5-位上均为羟基时,容易发生羟基的换位反应,形成不稳定的中间体,转化为与纤维素交联的乙内酰脲。这种化合物结构的不对称,是引起交联键水解稳定性发生变化的主要原因。当4,5-位上羟基被烷氧基取代后,阻止了转位反应的发生,相应地提高了交联键的稳定性,降低了释放甲醛量[5]。

R-5中既有1,3-位醚化,又有4,5-位醚化,4,5一位醚化使释放甲醛值降低,所以R-5的释放甲醛量虽然很低,但不能说明1,3-位醚化对织物的释放甲醛量的影响。

从表中还可以看出,用R-5整理后,织物的物理机械性能比Fixapret COC的稍差;氯损二者都比较低,R-5氯损比FixapretCOC的稍高一些,但从释放甲醛来看,前者要低得多。

经NMR分析,Fixapret COC为甲醚化2D。由此可知,用乙醇对2D进行醚化可以得到低甲醛耐氯树脂。其整理后织物的性能可与甲醇醚化的Fixapret COC相媲美。

四、结论

1、可以用乙醇代替甲醇作为DMDHEU的醚化剂,选择适宜的合成方法,得到低甲醛或低甲醛耐氯树脂。

2、4,5-乙醚化与纤维素的反应活性,比2D与纤维素的反应活性降低,用4,5-乙醚化2D不能提高整理后织物的耐氯强度,但可降低释放甲醛量,2D中1,3-位羟基的乙醚化有利于提高整理后织物的耐氯强度。

3、较高醚化程度的混合乙醚化2D整理后的织物耐氯性较好,释放甲醛量很低。

本文是在汪进先、顾振亚两位老师的指导下完成的,在此表示衷心地感谢。

参考文献

[1] Menachem Lewin Stophen B.Sello,《Handbook of Fibers cience and Technology:volumeⅡ chemical Processing of Fibers and Fabrics Futional Part A》,New York,l983

[2]H.马克著,《纺织物的化学整理》,水佑人译,纺织工业出版社。

[3]王焕祥、庄镜霞,《印染》1979年,第4期,23页

[4]邵行洲,《印染》,1979年,第4期,47页。

[5] Dr.Rolf ZeidIer,“The Formaldehyde ProbIem in Textile Finishing”.

[6] Pamela J.Jaco,and James E.Hendrix《T.C.C》,14,9,54一(1982)

[7] S.L.Vail,《T.R.J》,44,5,400-1 (1974)

[8] U.S.Patent 2,876,062

[9] U.S.Patent 4,016,335(1977)

[10] U.S.Patent 3,903,033(1975)

[1l] Br.Patent 720,386

[12] Br.Patent l,032,379

[13] U.S.Patent 3,029,164(1962)

[14] Br.Patent l,118,515(1968)

[15]日本特许公报,昭47-35358

[16] Sidney L.Vail,Robert H.Barker,and P.Gury Mcnnitt,《J.Org. chem.》,30,2179-(1965)

[17] GB 3923-28

[18] GB 3919-83

[19] GB3819-83

[21] GB 2912-82

[22] 陈耀祖,《有机分析》,高等教育出版社,1981

[23] 秦书琴,《印染》,1984年,第5期,31页

[24] Sello S.B,《T.C.C》,14,11,9-15(1982)

[25] Sidney L.Vail,"Current Trends in Finishing Fabrics with Low Formaldhyde Release Properties"

[26] B.A.Rottes Andrews,and R.J.Harper,《J.T.R》,50,3,177-(1980)

[27] Sidney L.Vail,Jacquelies M.Simeneaux,and Zhou Xiang,《A.D.R》,71,9,62-(1982)