N-羟甲基(二甲氧基,磷酰丙酰胺阻燃整理棉织物

——阻燃效果与手感、撕破强力问题的探讨

许庆煌 王小倩 天津纺织工业局印染技术研究室

原载:染整涂层及其他整理学术论文、资料选辑/1990

提要

本文认为以N-羟甲基(二甲氧基)磷酰丙酰胺阻燃整理棉织物的阻燃效果与手惑、撕破强力之间存在一定矛盾。通过对阻燃剂品种及用量、树脂品种及用量以及阻燃工艺条件等进行的试验,认为选择良好的阻燃剂及其合理用量,是解决此矛盾的"基础",尽量减少树脂用量是“关键”,而优选阻燃工艺条件则是必要的"保证"。

一、前言

近年来,由于纺织品引燃而引起的火灾事故日益增多;严重危及人们的生命,和造成巨大的经济损失。所以国内外除军需外,工业、交通、旅游、消防等部门对阻燃纺织品的要求亦日益迫切。为此,首先从易燃的棉布开始着手研制阻燃纺织品,是具有很重大的意义的。

所谓"阻燃"并非防火,不是指织物经阻燃整理后即具有不被烈火燃着的特性,而是使织物在火焰下降低其易燃性,使燃烧部分面积减少和降低其燃烧速度。当火焰离开后即停止燃烧,具有自熄的性能。

关于纤维素纤维的阻燃机理是一个比较复杂的问题。有覆盖论(形成覆盖及阻隔)、气体论(生成不燃性气体)、热论(吸热)及催化脱水论等。一般认为阻止有焰燃烧是以后者为主。

纤维素纤维的热裂解过程,首先是生成左旋葡萄糖,再进一步分解为挥发性的可燃物质而燃烧。但是当大量有机磷阻燃剂存在的情况下,由于它和纤维素分子中的羟基形成酯,且使纤维素发生大量脱水,主要产物是固体碳,而不是左旋葡萄糖和其他挥发性可燃物,从而有效地阻止了燃烧。

含磷阻燃剂通常与含氮的化合物一起使用,以提高阻燃性。纤维素纤维阻燃所需磷的数量,随氮存在数量的增加而减少,这表明含磷与含氮的阻燃剂显示协同作用。

分析国外棉织物耐久阻燃整理所采用的阻燃剂,主要有以下三种,

1、英国Albright and Wilson公司的普鲁班(Proban)法。是采用THPC(四羟甲基氯化磷)与尿素的预缩体为阻燃剂。

P(CH2OH)4Cl+H2NCONH2→(HOCH2)3P(Cl)CH2NHCONH2

通过氨固化工艺,使在纤维内部形成了高度交联的聚合体。由于并不和纤维分子直接反应结合,因此织物得到了良好、耐久的阻燃性,却较少影响本身的强力等性能。唯此法最大的缺点是需要专用的、气密性要求很高的氨固化装置,因此限制了这一方法的推广。

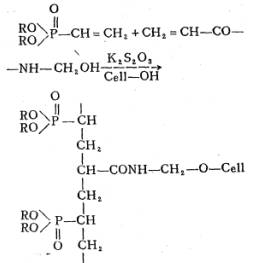

2、美国Stauffer化工厂生产的Fyrol-76(以下简称76),主要成份为乙烯基磷酸酯,含磷22.5%,与羟甲基丙烯酰胺合用,以过硫酸盐为催化剂。

此法阻燃效果良好,但阻燃后织物强力损失太大,且手感很粗硬,织物泛黄,还对织物上某些染料的色泽产生严重色变。

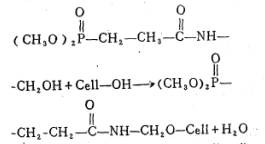

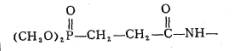

3、瑞士、汽巴-嘉基公司的Pyrovatex CP(以下简称CP),化学结构是N-羟甲基(二甲氧基)磷酰丙酰胺,藉N-羟甲基和纤维素反应结合。

此法除具有良好的耐久阻燃性能外,尚有毒性低等优点。但CP属热固型树脂,使用时又需与其他树脂(以氰醛树脂为主)同浴,以提高其阻燃耐洗性。

因此不能例外地会遇到类似棉布树脂整理时所存在的、一定的强力(尤其撕破强力)损失和手感较硬等缺点。

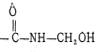

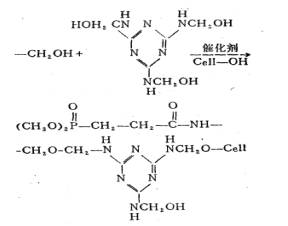

N-羟甲基(二甲氧基)磷酰丙酰胺的合成工艺大致如下:

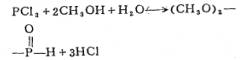

1、酯化反应;合成亚磷酸二甲酯

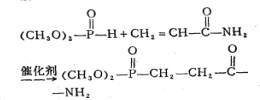

2、加成反应;合成二甲氧基磷酰丙酰胺

3、羟甲基化反应;合成N-羟甲基(二甲氧基)磷酰丙酰胺

|

|

|

织物阻燃整理工艺流程为;

浸轧阻燃工作液→预烘干→焙烘→纯碱中和→皂洗→水洗→烘干

阻燃工作液由阻燃剂、树脂、催化剂、柔软剂、渗透剂、尿素等成份组成。对上述三种阻燃剂综合权衡利弊,目前国外许多化工厂都仿CP结构,合成了各种牌号的棉用耐久阻燃剂。又因此类阻燃剂可利用常规的树脂整埋设备来进行加工,故国内外使用厂亦较多。我们经试验后,认为其阻燃效果良好(垂直燃烧损毁炭长在10厘米以下,无阴燃、无余燃,氧指数达28-32)、耐久(耐洗25-50次以上)、且安全(燃烧烟雾毒性小,对皮肤无刺激性)。但需要指出的是;在加工过程中发现整理后织物的阻燃效果与手感、撕强之间常存在矛盾,如掌握不当则有可能使棉布的手感变硬及引起撕破强力降低

较多(断裂强力损失率相对稳定,基本在30%以下)。

棉织物经阻燃整理后,应达到耐久的阻燃目的,而且还应手感柔软、吸湿性好、断裂强力的损失亦应保持在允许的范围之内,即棉织物经过阻燃整理后,不但应具有耐久的阻燃特性,还要尽可能地保持棉织物本身所具有的优良性质。为此,我们对影响棉织物阻燃性、耐久性及其服用性能(主要指手感及撕破强力等)的一些因素、以及它们之间的相互关系,进行探讨如下;

二、阻燃整理对影响棉布阻燃效果,手感及撕破强力等的几个因素以及它们间之的关系

(一)阻燃剂品种

以下列六个牌号的国外阻燃剂(化学结构均与CP雷同,使用方法相似)进行试验,结果如下;

|

阻燃剂及氰醛树脂名称和用量 |

损毁炭长(厘米) |

硬挺度(厘米) 整理后/整理前 |

||

|

洗前 |

洗后 |

经向 |

纬向 |

|

|

Pyruvatex CP Conc(瑞士、汽巴-嘉基) 32 ;六羟氰醛树脂(含固量45%)8 |

5.2 |

9 |

3.4/4.7 |

3.23/5 |

|

Fran T WF-70(日本、大和化学) 30;六羟氰醛树脂(含固量45%)17.5 |

7.3 |

14 |

4.5/4.7 |

4/5 |

|

Nikka Fi-none SP-700(日本、日华化学) 40;六羟氰醛树脂(含固量45%)10 |

6 |

8.6 |

7.5/4.7 |

4.7/5 |

|

Phoscon FR-l19(日本、明成) 35;Sumitex Resin M-3(含固量77.8%)8 |

8 |

8 |

4.2/4.7 |

3.4/5 |

|

Super Vigol DP(日本、大京化学) 40; Sumitex Resin M-3(含固量77.8%)8 |

7.4 |

6.5 |

11.9/3.77 |

7.9/2.87 |

|

Protenyl PNl406(法国、宝时亚洲) 38;六羟氰醛树脂(含固量45%)12 |

8.2 |

10 |

4.4/4.7 |

4.6/3.3 |

续

|

阻燃剂及氰醛树脂名称和用量 |

撕破强力损失率(%) |

弹性度整理后/整理前 |

整理棉布名称及规格 |

|

|

经向 |

纬向 |

经+纬 |

||

|

Pyruvatex CP Conc(瑞士、汽巴-嘉基) 32 ;六羟氰醛树脂(含固量45%)8 |

45 |

31.8 |

244.7/186 |

小提花色布* (146克/米2) |

|

Fran T WF-70(日本、大和化学) 30;六羟氰醛树脂(含固量45%)17.5 |

40 |

/ |

2.62/186 |

“ |

|

Nikka Fi-none SP-700(日本、日华化学) 40;六羟氰醛树脂(含固量45%)10 |

28 |

/ |

2.62/186 |

“ |

|

Phoscon FR-l19(日本、明成) 35;Sumitex Resin M-3(含固量77.8%)8 |

39.5 |

/ |

247.4/186 |

“ |

|

Super Vigol DP(日本、大京化学) 40; Sumitex Resin M-3(含固量77.8%)8 |

44 |

/ |

175/ |

小提花花布* (151克/米2) |

|

Protenyl PNl406(法国、宝时亚洲) 38;六羟氰醛树脂(含固量45%)12 |

31.8 |

26.7 |

226/143 |

20×2Os床单布(155克/米2) |

注: *小提花布规格:21(21+20);硬挺度测试采用斜面法。撕破强力测试采取梯形法。损毁炭长采取垂直燃烧12秒,火源为酒精灯,火焰高4厘米。

从上表中可看出,阻燃剂DP、SP-700的阻燃性能较好,但整理后织物手感硬。而TWF-70、FR-l19及PN l406s虽整理后织物手感软,但阻燃及耐洗性能一般,二者存在矛盾。相对来说,CP的阻燃性能和手感都较好。国内TLC-512,(天津有机合成厂)、CFR-201(上海农药厂)、FRC

-2(常州化工所)也属此类棉用耐久阻燃剂,其阻燃性能基本达到CP水平,但织物手感比CP稍硬,说明阻燃剂的质量优劣对整理后织物的阻燃和服用性能等影响很大,故进行阻燃剂的优选工作十分重要。

整理后织物的撕破强力损失率差距较大。关于手感与撕强之间的关系,一般说来,织物手感硬则撕强损失率较高,但反之,手感软的织物,撕强损失率却不一定低。例如CP阻燃剂即如此,考虑影响撕强的因素较复杂,估计除手感外尚有许多其他因素,有待今后进一步去探索。

(二)阻燃剂用量

以CFR-201阻燃剂不同用量在棉卡其布上进行阻燃整理(六羟氰醛树脂10%、磷酸2%)试验,结果如下;

|

阻燃剂量% |

损毁炭长(厘米) |

经向撕破强力损失率% |

硬挺度(厘米) |

弹性(度)经+纬 |

|||

|

耐洗前 |

洗15次后 |

||||||

|

经向 |

纬向 |

|

|||||

|

35 |

6.8 |

12.7* |

7.65 |

5.6 |

4.2 |

168 |

|

|

45 |

7 |

8.9 |

12.75 |

5.6 |

4.5 |

193 |

|

注:*余燃30秒

阻燃剂用量少,撕破强力损失率低,手感稍软。但织物弹性低,且影响阻燃耐洗性,洗五十次后炭长高达l2.7厘米。

阻燃剂用量直接影响整理织物的阻燃及服用性能。具体用量多少合适,除与阻燃剂质量有关外,还需根据织物品种、规格及其用途的不同来加以确定。

(三)树脂品种和用量

曾以不同品种树脂及其不同用量进行阻燃整理试验,结果如下,

l、TLC-512 45%在21×21S棉卡其色布上阻燃整理时,不同树脂用量的影响,

|

树脂名称及用量% |

损毁炭长(厘米) 耐洗廿次后 |

经向撕破强力损失率(%) |

硬挺度(整理后/整理前)(厘米) |

|

|

经 向 |

纬 向 |

|||

|

六羟氰醛树脂 10 |

8.5 |

40.9 |

5.2/5.3 |

3.4/ |

|

六羟氰醛树脂 5 |

11.5 |

35.6 |

4/5.3 |

3.15/ |

2、Phoscon FR-l19 35%在棉小提花布上阻燃整理时不同含固量树脂的影响;

|

树脂名称、含固量及用量(%) |

损毁炭长(厘米) 耐洗前 |

经向撕破强力损失率(%) |

硬挺度(整理后/整理前)(厘米) |

|

|

经 向 |

纬 向 |

|||

|

Sumitex Resin M-3 (含固77.8%) 8 |

8 |

39.5 |

4.2/4.2 |

3.4/3.6 |

|

六羟氰醛树脂(含固45%) 8 |

9.8 |

29.8 |

3.5/4.2 |

3.2/3.6 |

树脂用量对整理织物的阻燃效果及手感、撕强等均有很大影响。树脂用量多或含固量高者,对织物的阻燃性能、尤其是耐洗性有益,但对织物手感及撕强有损,二者存在矛盾。因此需根据所用阻燃剂的质量和用量等情况来选择合适的树脂用量。在保证阻燃效果的前提下尽量少用树脂。此外,树脂的质量也有影响,宜通过筛选后择优使用。

(四)阻燃剂及树脂用量之间的关系

为了降低阻燃加工成本,曾试验同时降低阻燃剂量及树脂用量。结果发现织物手感及撕强损失情况虽都有所改善,但阻燃及耐洗性能不佳。具体试验结果如下;

|

阻燃剂及树脂名称及用量% |

损毁炭长(厘米) |

经向撕破强力损失率(%) |

硬挺度(整理后/整理前)(厘米) |

|||

|

耐洗前 |

耐洗30次 |

|||||

|

经 向 |

纬 向 |

|

||||

|

FR-119 30 六羟氰醛树脂 6 |

12 |

14 |

38.8 |

3.4/4.2 |

3.2/3.6 |

|

|

FR-119 35 六羟氰醛树脂 8 |

8 |

8 |

39.5 |

4.2/4.2 |

3.4/3.6 |

|

关于阻燃剂及树脂用最之间的关系,我们认为是相辅相成、密切关连的。如阻燃剂质量好,树脂用量可适当减少。而阻燃剂质量差时,树脂用量却要适当增加。在试用某国产阻燃剂时,当其开始试制时质量较差,氰醛树脂用量高达16%,稍为降低,则耐洗性差。以后该阻燃剂质量逐步提高,树脂用量可降为8-10%,尚能保证耐洗五十次以上,还具有良好的阻燃性能。当前国内阻燃剂产品质量不太稳定,曾以同一品种不同生产批号的阻燃剂进行不加树脂的试验,结果发现有些批号,不加树脂也能达到耐洗30次的阻燃要求,而有些批号则不行。由此亦说明树脂用量与阻燃剂的质量有关。棉布上需固着一定数量、且比例适当的磷、氮元素,才能达到一定的阻燃效果。在此阻燃工作液内诸主要组成的分子结构中,阻燃剂含磷、氮元素(比例约为2.2︰1),氰醛树脂含氮元素。

估算工作液内的磷、氮元素比例约为1.4:1。

由于磷、氮协同效泣,增加氮元素含量,则磷元素含量可相应减少,而其阻燃效果不变。唯增加含氮树脂用量过多,将使织物手感硬及撕强损失大。至于阻燃棉布上的磷、氮含量及比例究竟达到多少合适?我们认为如能系统地进行测定并加以全面分析,将是一项很有意义的工作。

此外,阻燃剂及树脂用量与阻燃织物用途也有关。如阻燃窗帘布对悬垂性等有较高的要求,但不常洗,故树脂量宜适当少用,以保证手感柔软。阻燃工作服则要求经常洗涤,又要保证较高的阻燃性,故树脂用量不宜太少。应根据织物规格及用途等来分别确定阻燃剂及树脂的用量。使既能保证织物的阻燃性,又能最大限度地保持其原有的优良服用性能。

(五)阻燃整理工艺条件的影响

l、织物品种,阻燃剂TLC-512,45%六控氰醛树脂10%:

|

试验织物名称及规格 |

洗前损毁炭长(厘米) |

撕破强力损失率(%) |

硬挺度(整理后/整理前)(厘米) |

|||

|

经 向 |

纬 向 |

经 向 |

纬 向 |

|

||

|

21×(21+20)S,72×40棉小提花色布(布重146克/米2) |

9.6 |

29.1 |

22.2 |

4.7/4.7 |

4.4/4.5 |

|

|

21/2×10,87×45棉染色细帆布(布重245克/米2) |

8.2 |

45.4 |

51 |

8.9/7.7 |

6.9/5.1 |

|

织物厚,密度大及线织物,经整理后阻燃效果好,但布身硬挺,撕破强力损失率高。薄织物,密度小者则反之。

2、浸轧阻燃工作液的轧余率,TLC-512 45%、六羟氰醛树脂16%,在21×21S卡其色布上整理;

|

轧余率 |

损毁炭长(厘米)耐洗三十次后 |

经向撕破强力损失率(%) |

|

82 |

7.4 |

54 |

|

73 |

8.5 |

45 |

轧余率过大,再加上半制品的渗透较差,则织物表面沉积的阻燃剂及树脂量较多,对阻燃效果有益。但使织物手感变硬,撕强损失增加。

3、催化剂用量;CP 30.4%,六羟氰醛树脂8%,在小提花色布上整理;

|

催化剂名称及用量% |

损毁炭长(厘米)耐洗前 |

经向撕破强力损失率% |

弹性(度)经+纬 |

|

磷酸 l |

8 |

42 |

240.3 |

|

磷酸 2 |

5.2 |

45 |

244.7 |

催化剂磷酸的用量宜适量,太少对阻燃效果不利,过多则影响撕强及手感。催化剂也可用NH4Cl,但阻燃后的布要充分洗涤和烘干,否则贮存时易产生鱼腥味。

4、焙烘条件(温度、时间);TLC-512 45%,六羟氰醛树脂16%,氯化铵1%,在21/2×10S染色细帆布上整理,

焙烘温度高、时间短以及温度低、时间长都能达到一定的阻燃效果。但温度高、时间短对阻燃耐洗性有利,而如掌握不当,易对织物撕强及手感不利。

|

焙烘温度(℃) |

焙烘时间(分) |

损毁炭长(厘米) |

经向撕破强力损失率% |

硬挺度(厘米) |

弹性(度)* |

||

|

耐洗前 |

洗15次后 |

经向 |

纬向 |

||||

|

l55 |

4 |

7.2 |

11 |

40 |

11.37 |

8.13 |

236.3 |

|

175-180 |

2 |

7.1 |

8.2 |

49.8 |

11.38 |

8.4 |

239.3 |

注:* 弹性(度):经+纬

5、柔软剂种类;TLC-512 45%,六羟氰醛树脂10%,在21/2×21/2S草绿色细帆布上整理;

|

柔软剂名称及用量(%) |

损毁长度(厘米)耐洗前 |

硬挺度(整理前/整理后)(厘米) |

|

|

经向 |

纬向 |

||

|

有机硅柔软剂ST* 2 |

7.2 |

6.9/6.3 |

5.4/5.3 |

|

聚乙烯柔软剂PEN** 2 |

14.5 |

6.4/6.4 |

4.9/4.3 |

注:*江苏昆山兵希镇北化工厂生产

**北京化工学院化工厂生产

聚乙烯PEN较有机硅ST柔软剂的柔软效果稍好,但对阻燃效果有些影响。有些脂肪长链化合物柔软剂的柔软效果较好,如;Meikatex HP-l00(日本明成)和HRQ(齐齐哈尔化工学院)等。但HRQ在阻燃工作液中有分层上浮现象,只可采取阻燃整理后单轧的的办法。选好柔软剂是一项改善阻燃织物手感及撕强损失的措施。瑞士、汽巴-嘉基公司来津进行CP阻燃剂阻燃整理大试时,曾采用硅酮弹性体柔软剂Ultratex FSM,用量6%,效果较好。结果再经予缩整理,则织物手感比未阻燃织物的手感还软。

(六)耐洗试验过程中织物阻燃性能、强力和手感的变化

CP阻燃织物五十次洗涤后,强力损失变化如下:

|

|

洗涤前断裂强力损失率(%) |

洗涤后断裂强力损失率(%) |

洗涤前撕破强力损失率(%) |

洗涤后撕破强力损失率(%) |

|

兰色提花纯棉家具布 |

27 |

40 |

43.4 |

38 |

|

桔色纯棉细帆布 |

32 |

35 |

49.2 |

42.2 |

经数十次洗涤后,断裂强力损失率呈上升趋势。撕破强力损失率反呈下降趋势。手感也随洗涤次数增加而越发柔软。TLC-512阻燃织物洗涤后损毁炭长的变化如下;

|

棉小提花布 |

洗涤次数 |

未洗 |

30 |

40 |

50 |

|

炭长(厘米) |

9.2 |

8 |

9.3 |

11 |

洗涤后损毁炭长的变化趋势是开始炭长降低,洗涤次数多后炭长又继续增长。

(七)预烘干设备及过烘的影响

加工设备中预烘部分需采用低张力的热风烘干设备,能预先用红外线烘干较好,要避免浸轧阻燃工作液后,即经高温长时间的烘筒烘干。否则织物将形成大量的表面树脂,使手感十分粗硬,严重者甚至有发脆现象。此外,预烘时不宜过烘,曾以TLC-512 45%、六羟氰醛树脂10%,在棉细帆布上进行如下小样试验,

|

|

硬挺度 |

|

|

经向 |

纬向 |

|

|

预烘过烘(热风100℃、烘干80秒+烘筒气压0.7公斤/厘米2烘37秒) |

10.1 |

7.1 |

|

预烘不过烘(热风100℃、烘干60秒) |

8.2 |

5.9 |

说明预烘过烘易造成手感粗硬。

三、结论

以N-羟甲基 (二甲氧基)磷酰丙酰胺阻燃整理棉布时,阻燃效果与手感、撕强之间常存在一定矛盾。当前应根据织物规格和用途等情况,在保证阻燃效果的前提下,采取措施,以改善织物的手感和减少撕强损失。通过试验认为;

首先要选择良好的阻燃剂及其合理用量是"基础",可收到事半功倍的效果。其次,在使用良好燃剂的基础上,尽量少用树脂是"关键"。

此外,优选阻燃工艺条件则是达到此目的的必要“保证”。

附言,天津市第二印染厂赵汝英同志参加了本文中部分试验工作,谨致谢意。