聚氨酯反应历程及结构与力学性能关系的研究

郝萍 纺织部印染行业技术开发中心

周宏(音) 中国纺织大学

原载:染整涂层及其他整理学术论文、资料选辑/1990

提要

本文运用DSC来研究二端羟基共聚醚(PE)与甲苯二异氰酸酯(TDI)的反应历程,认为运用DSC来研究其反应历程是一个筒单准确的方法,业提出该反应的化学方程式为:PE+2TDI→产物,且服从一级反应动力学,具有浅化能Ea=61.7KJ/Mol,其反应机埋可用在PE与TDI之间形成一个活泼络合物中间休来加以解释。此外,还运用了动态粘弹仪及拉伸仪研究了由PE与TDI采用一步法合成的聚氨酯材料的力学性能。结果表明;1、用不同二异氰酸酯合成的材料,随着二异氰酸酯结构变得刚性,材料的模量、断裂应力均有所上升,而断裂应变则相反。2、用不同分子量聚醚合成的材料随着聚醚分子量的增加,材料的模量、断裂应力均下降,但断裂应变上升。

一、前言

聚氨酯是聚氨基甲酸酯的简称,是一类嵌段共聚的高分子化合物,其基本结构基团为,[-NH-C(=O)-O-]n,聚氨酯具有较高的气密性和良好的耐磨损、机械强度以及耐化学药品等性能,因而可用于织物的涂层整理。

聚氨酯涂层系列主要有聚酯和聚醚两大类型。聚酯型在耐老化、机械强度方面较好,而聚醚型在耐低温、抗水解性能及手感方面较好。本研究的重点是选用可缩短工艺、节省能量和降低成本的一步法来合成聚醚型聚氨酯,采用二甲基甲酰胺作溶剂进行湿法涂层试验。关于以一步法合成聚氨酯的资料报道不多,最早有Dickson[1]报道了这方面的工作。该研究指出,采用聚四氢呋喃二醇和聚氧化丙烯醚二醇的混合物与二异氰酸酯反应,可获得较好的低温性能。其后,

Axelrood等人[2]研究了催化剂对聚氨酯性能的影响,指出以辛酸亚锡可获得较好的综合性能的产品。D.J.David等人[3]研究了以一步法合成的聚醚型聚氨酯产品的性能,认为该产品的一般物理机械性能是较优异的。迄今为止,对一步法合成的聚醚型聚氨酯其反应历程及结构与力学性能关系的研究文献较少。本文为结合涂层整理的需要,在以往研究工作的基础上,就由一步法合成聚氨酯反应时采用差示扫描量热法等手段,对其反应历程及所得产品的力学性能与其大分子结构的关系,进行了较系统的理论研究,以便提供该材料在涂层应用方面的一些依据,并藉以选择适当的反应物以获得性能优良的涂层剂。

二、实验部分

(一)实验材料

2,4-甲苯二异氰酸酯(TDI),4,4-二苯基甲烷二异氰酸酯(MDI),二端羟基共聚醚(PE),其分子量Mn:1140、1540、2140,

均为实验试剂;正二丁胺,1-氯代苯,醋 酸乙酯,乙醇,无水氯化钙,1,4-丁二醇(BD),二丁基二月桂酸锡(DBTDL),N,

N-二甲基甲酰胺(DMF)均为CP级。盐酸为AR级。使用的仪器设备有,CDR-差动热分析仪,微量进样器,电磁搅拌器,微量滴定管(容量10毫升,最小分度0.05毫升),碘量瓶。

(二)实验方法

1、升温DSC。在低温干燥氮气中,配制PE与TDI的反应样品,用微量进样器吸取样品,称重得W1,加样后称重得W2。密封样品坩埚,升温速度为10℃/分,量程±5毫卡/秒。氮气保护(流量30毫升/分)。程序升温,自动记录仪记录反应热。

2、恒温DSC。将仪器预先升温到所需温度,恒定该温度。再按上面方法装样,并迅速放在仪器样品架上测量,由自动记录仪记录反应热。

3、用于反应历程研究的PE与TDI反应过程中NCO%的测定。用移液管吸取10毫升正二丁胺——氯代苯溶液注入洗净的碘量瓶中,称重得W1。·将反应物置于上述碘量瓶中,轻轻摇动使其溶解,称重得W2。再加入适量的醋酸乙酯,室温放置半小时,也可以在5O℃以下水浴中微微加热,以加速反应。最后,用适量的乙醇稀释,用已知浓度的盐酸溶液滴定到溴酚兰指示剂显示黄色为止。此时盐酸所消耗的体积设为V,同样,做空白试验,此时,盐酸所消耗的体积设为V0。

NCO%=[(V0-V)·N·4.2]/(W2-W1)

式中;N —— 盐酸规定浓度;

4.2 ——— NCO的换算因子。

4、一步法合成聚氨酯。在装有温度计和搅拌捧的反应容器中,加入按规定摩尔比配制的聚醚和伸链剂。将反应容器置于平板电炉上。开动搅拌器,加热到110℃,加入2滴DBTDL,然后在搅拌下,迅速加入在110℃下预热的液体二异氰酸酯。随着聚合物粘度的增加,不断加剧搅拌,待反应温度不再上升(约2-3分钟)时,取下搅拌棒,将反应产物放入90℃烘箱烘燥8小时,以完成反应。最后,将反应所得产物溶于DMF溶剂中,配制成所需浓度的溶液。

5、作为性能测试样品的制备。用一定浓度的均匀聚氨酯溶液涂在玻璃板上使之成膜后,置于60℃真空干燥箱中干燥4小时,残剩的溶剂在100℃沸水中煮1小时除去,然后在120℃下热处理1小时,放入干燥器中以备测试。

6、动态力学性能测试。实验在日本东

洋Rheoucbron DDV-Ⅱ-EA直接式动态粘弹仪上进行;测试时的频率为110Hz,温度范围-150~150℃,升温速度2℃/分,每分钟记录一次。

7、拉伸力学性能测试。实验在Instron Ss-70E-Sc拉伸仪上进行。薄膜样品宽1厘米,厚≤0.2毫米。测试条件;室温,拉伸夹距2厘米,夹具下夹头下降速度10厘米/分。实验值取三次实验的平均值。

三、结果与讨论

(一)DSC在聚氨酯反应历程方面的研究

近年来,有关聚ε-己内酯三醇与HDI以及聚酯多元醇、丁二醇与MDI在无溶剂的情况下的合成反应,其反应动力学及热力学已通过运用绝热量热法加以研究[4],我们研究的对象主要是关于二端羟基共聚醚(PE)与2,4二甲苯二异氰酸酯(TDI)的聚合反应。该反应在恒温情况下由DSC进行监测,通过使用DSC可对聚氨酯反应动力学提供更为全面的图象,这比以前报导中使用的绝热量热法数据进行数学描绘更为优越。

1、反应的化学计量及热焓

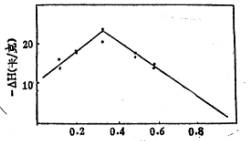

恒温DSC是将试样控制在恒定的温度下,记录试样的热量效应。对于一定的化学反应,反应的热效应是与恒温DSC曲线下的峰面积成正比的;若反应物摩尔比以化学计量比进行反应,则会产生最大的热效应。图1是随着反应物组成变化的比热图。从图中可以看到,这一反应的最大热效应值出现在PE=0.33摩尔数这点上,即PE:TDI=1:2摩尔比的组成上,因而化学计量可由下列反应方程式表示;

HO-A-OH+2OCN-Rl-NCO→

OCN-Rl-NHCOO-A-OCONH-Rl-NCO

PE的摩尔数

图1反应随组成变化的比热图

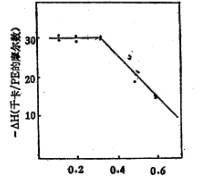

此外,化学计量也可以根据反应的热熔加以证实。对于一定的化学反应,其反应热焓总是恒定的。图2为在不同组成的情况下,反应的摩尔热焓变化曲线。正如化学计量所预期的那样,该反应的摩尔热焓直到0.33摩尔PE均为常数。对于更高的PE摩尔数,由于异氰酸酯基的不足,反应的摩尔热焓下降。另外,从图中我们可得到聚氨酯反应的

热焓为;-6.5KJ/OH摩尔数。

图2反应的摩尔热焓随组成变化的曲线

2、反应动力学

在化学反应过程中,不同时间的反应热效应与该化学反应热焓的比值,就是该时间的反应转化率。应用恒温DSC曲线,我们可求得不同时间t的反应转化率,因此恒温DSC可以用于反应动力学的研究。

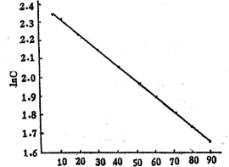

图3为当反应温度80℃时,PE与TDI反应过程中的lnC-t图,C为NCO的百分率,由一级反应速率方程式可得,

lnC=-kt-lnC

时间(分)(PE:TDI=1:2摩尔比)

图3反应过程中lnC-t的关系图

由图3的直线关系,我们可认为PE与TDI的反应动力学服从一级反应速率定律,由直线的斜率,可求得80℃时PE与TDI的反应速率常数k=8.0×lO-3分-1。

另由阿累尼乌斯经验公式可得;

ln(k2/k1)=(Ea/R)·[(T2-T1)/(T2·T1)]

又因同一反应是在两个不同温度下进行的,若起始浓度相同,并达到相同的转化率,则需满足下列等式(5):

k2/k1=t1/t2

将该式代入前式,则得,

ln(t1/t2)=(Ea/R)·[(T2-T1)/(T2·T1)] ……(1)

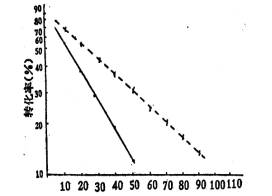

将从恒温DSC所得到的实验数据进行处理,作出反应转化率随时间的变化曲线,见图4。由图4可知,在反应温度70℃及80℃时完成这一反应所需的时间分别为166分及90分。将此数据代入方程式(1)中,即可求得该反应的活化能Ea=61.7千焦耳/摩尔。

时间(分)(PE:TDI=1:2摩尔比)

图4由恒温DSC实验得到的一级动力学图

(……)T=70℃

(——)T=80℃

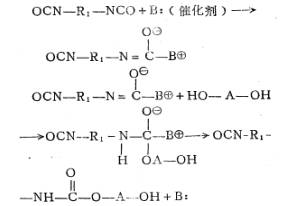

3、反应机理

对于异氰酸酯基与羟基反应的机理,我们可从异氰酸酯基本身的结构来加以讨论。

由于异氰酸酯基(-N=C=O)是一个高度不饱和的基团,因此,它与羟基化合物的反应活性可引用Baken等人[6]提出的异氰酸酯基的电子共振结构特性来解释,这种异氰酸酯基的电子共振结构表示如下:

|

|

|

由上述电子共振结构特性得知,在异氰酸酯

基中,氮元子与氧元子成为亲核中心;与此相反,碳原子便成为亲电中心。鉴于上述特性,异氰酸酯基完全有可能与袭击它的亲电中心的亲核试剂发生反应,也完全有可能与袭击

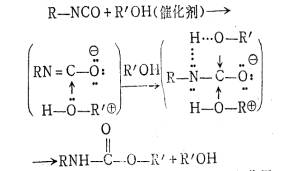

它的亲核中心的亲电试剂发生反应。对于异氰酸酯与羟基化合物的反应,通过对其反应过程及产物的分忻,我们认为;该反应是由羟基化合物分子中的亲核中心袭击异氰酸酯基(-NCO)中的正电性很强的碳原子而引起的,对于异氰酸酯来说,这种反应是一种亲核加成的聚合反应,其反应机理一般表示为;

当异氰酸酯与羟基化合物在没有外加催化剂存在时,由于羟基化合物本身可起到催化剂的作用,其反应机理可表示如下:

上述反应表明,在羟基化合物的自催化作用下,羟基化合物首先与异氰酸酯形成活泼的络合物中间体,然后,另外的醇分子靠近己形成的活泼络合物,并袭击异氰酸酯基(-NCO)敞开的侧面,于是,氢原子加成到具有未共享电子对的氮原子上,余留的-OR基则与正电性很强的碳元子结合,这样便生成了产物氨基甲酸酯。

(二)聚氨酯结构与其力学性能的关系

聚氨酯结构较为复杂,不同结构聚氨酯的性能也不一样。只有了解和掌握聚氨酯的结构,才有可能判断出它的大致性能,确定它的大致使用范围。因此,讨论与研究聚氨酯结构与其性能的关系,就能起到沟通聚氨酯的合成与应用的桥梁作用。下面我们主要对聚氨酯结构与力学性能的关系加以讨论。

1、聚氨酯结构与其动态力学性能的关系

用不同二异氰酸酯合成的聚氨酯材料,从其动态粘弹谱图所得到的一些数据见表1。由表1可知,用MDI合成的聚氨酯,其Tg比相应的以TDI合成的为高。此外,还可发现表1中在常温下的动态模量及刚度的变化趋势与Tg的变化趋势是一致的,这是由于聚氨酯材料中的刚性链段是由异氰酸酯为主体所组成的。当MDI庞大的芳环引入链段以后,使链段运动所受的阻碍增大,因而柔韧性较低。此外,由于MDI的对称结构,在聚合物链中容易规整排列,促使聚合物的链段运动受到“冻结”。以上二个因素都会使聚合物中刚性链段的强度与数量增加,因而材料的Tg模量与刚性也相应地提高。而对TDI来说,由于其芳环上的取代甲基,阻碍了聚氨酯材料链段之间的相互靠紧,削弱了分子之间的作用力,导致了柔韧性增大,使链段运动较前者容易,故材料的Tg、模量与刚性有相应的降低。

表1 由不同二异氰酸酯合成的聚氨酯的Tg、E’(22℃)、F/L(22℃)数据

|

组成 |

PEMnll40/TDI/BD |

PEMnll40/MDI/BD |

|

Tg(℃) |

-43.3 |

-9.3 |

|

E’(dyn/cm2) |

200×109 |

2.12×109 |

|

F/L |

0.049 |

0.072 |

对不同分子量的聚醚型聚氨酯材料,其动态粘弹谱图所得到的一些数据见表2。由表3可见,随着聚醚分子量的增加,材料的Tg、模量与刚性也逐渐降低。这是由于随着聚醚分子量的增加,分子中醚键也相应增加,因而提高了聚氨酯链段的柔韧性和Tg、模量与刚性的降低。醚基之所以具有较好的

柔韧性,是因为相邻的亚甲基被醚的氧原子所分开,被分开的亚甲基上的氢原子也被隔离较远,这样便削弱了这两个亚甲基的氢原子之间的相互排斥力,使得链的旋转变得较为容易的缘故。

表2 由不同分子量的聚醚合成的聚氨酯的Tg、E’(22℃)、F/L(22℃)数据

|

组成 |

PEMn1l40/TDI/BD |

PEMn2l40/TDI/BD |

|

Tg(℃) |

-43.3 |

-45.3 |

|

E’(达因/厘米2) |

2.00×108 |

1.11×109 |

|

F/L |

0.049 |

0.047 |

2、聚氨酯结构与其拉伸力学性能的关系

用不同二异氰酸酯合成的聚氨酯材料,其拉伸力学性能的一些数据见表3。由表3可知,随着构成材料的异氰酸酯结构变得刚性,材料的断裂应力和初始模量也随之上升,而断裂应变则相反。我们可从材料中所含硬段的重量百分比来加以说明。

表3 用不同二异氰酸酯合成的聚氨酯的硬段合量、σmax、εmax、E。数据

|

组成 |

PEMnll40/TDI/BD |

PEMnll40/MDI/BD |

|

硬段含量(%) |

27.8 |

34.1 |

|

σmax(公斤/厘米2) |

74 |

110 |

|

εmax(%) |

515 |

400 |

|

E。(公斤/厘米2) |

1150 |

1377 |

材料中的硬段含量是根据聚合反应的配方估算而得到的。

硬段含量=[(w1+w2)/(w1+w2+w3)]×100

式中,W1——二异氰酸酯量(克);

W2 —— BD量(克),

W3 —— PE量(克)。

由上式可求得反应中不同配方合成的聚氨酯材料的硬段含量,见上表。在这里,硬段含量实际上是表示二异氰酸酯、BD等分子在整个大分子中所占的重量百分比。聚氨酯大分子中的脲基、氨酯基、羟基等形成氢键的极性基团,主要是来自这些分子。所以,硬段含量的增加,就意味着大分子中可形成氢键的极性基团和大分子间的氢键密度增加,这样,就增大了键角的转动及键长的变化阻碍,导致了断裂应力和初始模量随硬段含量的增加而增大。此外,当大分子间氢键密度增大时,则聚合物的内聚能密度也增大,这就限制了大分子链的相互滑移,使材料的断裂应变相应下降。

用不同分子量的聚醚合成的聚氨酯材料,其拉伸力学性能的一些数据见表4,由表4可见,材料的断裂应变随软段分子量的提高而增大,断裂应力、初始模量则随软段分子量的提高而下降。对于上述结论,我们可从以下几方面加以说明。

表4 用不同分子量聚醚合成的聚氨酯硬

段含量、σmax、εmax、E。数据

|

组成 |

PEMnll40/TDI/BD |

PEMnl540/TDI/BD |

PEMn2l40/TDI/BD |

|

硬段含量(%) |

27.8 |

22.1 |

20.1 |

|

σmax(公斤/厘米2) |

74 |

52 |

20 |

|

εmax(%) |

515 |

740 |

975 |

|

E。(公斤/厘米2) |

1150 |

787 |

117 |

材料受到拉伸时,本来卷曲着的软段会慢慢伸展取向,软段的分子量越大,则软段的链越长,伸展的程度就越大,其表现为材料的断裂应变增加。

由硬段含量的计算公式可知,在一定的反应配方下,如软段的分子量较小,就意味着硬段的含量较大,结果是分子间的氢键密度增大。当Mn为1140时,硬段含量达27.8%,材料在断裂时首先要克服较高密度的氢键结合,故断裂应力增大。在Mn为1540到2140时,分子间的氢键密度随软段分子量的增大而下降,故断裂应力逐渐下降。

对聚氨酯材料而言,分子间的氢键主要在硬段区,软段区的作用力较小。材料的形变,开始部分是来自软段部分的键角和键长的变化,因此软段链愈长,这种变化就较为容易,因而当软段分子量增大时,初始模量即相应下降。

四、结论

综上所述,可得出如下结论;

(一)运用DSC来研究聚氨酯的反应历程,方法较为简单而准确,且可对该反应历程提供更为全面的图象。这比以前报道中使用的绝热量热法来进行数学描绘更为优越。

(二)反应服从一级反应动力学,化学计量为,PE+2TDI→产物,活化能为Ea=61.7千焦/摩尔。

(三)反应机理可用在PE与TDI之间形成活泼的络合物中间体加以解释。

(四)不同二异氰酸酯以一步法合成的材料,随着二异氰酸酯结构变得刚性,材料的模量,断裂应力均有所上升,而断裂应变则相反。

(五)用不同分子量的聚醚以一步法合成的材料,随着聚醚分子量的增加,材料的模量、断裂应力均有所下降,但断裂应变则上升。

参考文献

[1]

G.Magnus,《Rttbber Age》,97(4),(1965)

[2]

P.A.Gianatasic,《Rubber Age》,96(6),83,(1966)

[3] J.H.Davis

et al,《Plastics Techrology》,23 (ll),95-99,(1977)

[4]

E.C.Stemle;F.E.Critchfield et al, 《J.Appl. Polym.Sci.》,26,2317,(1980)

[5]傅献彩,陈瑞华,《物理化学(下册)》

P204,(1980)

[6] J.W.Baken;J.Gaunt,《J.Chem.Soc.》,19,27,(1949)