用于“人造麂皮”的聚氨酯湿法涂层工艺的探讨

仲宝红 邓美武 济南第一印染厂

原载:染整涂层及其他整理学术论文、资料选辑/1990

提要

本文就聚氨酯湿法涂层工艺的机理、及其用于人造麂皮的工艺条件进行了阐述和探讨,还对人造麂皮湿法涂层设备设计中的工艺依据作了介绍,对涂层生产中常见疵点提出了产生原因及解决措施意见。

一、织物涂层概况

近年来,纺织品的涂层整理技术发展很快,它是织物整理领域中进展较大的、有突破性的新技术,它打破了传统的纺织品在花色品种、产品风格、使用功能等方面的局限性,使产品具有原来纤维制品所不具备的性质,而获得多功能多样化的特点,如使织物具有拒水、防风、阻燃、防污、耐寒、隔热、保暖、遮光、防辐射等功能;使织物具有高回弹性和柔软丰满的风格,使织物具有仿皮革、仿麂皮的外观或呈现悦目的光泽。它的应用范围除衣着外,还发展到鞋帽、箱包、装饰、旅游业、农业、交通和建筑等方面。

所谓织物涂层整理,就是在织物表面涂敷一层或多层适当的高聚物的薄膜,或在织物的纤维间填充这类高聚物,从而赋予织物以一种或数种功能。

在涂层整理中,我们把被涂的织物叫做 "基布",基布常用涤纶、锦纶、维纶、棉、粘胶等纤维的制品或它们的混纺制品。可以是机织物、针织物或不织布。而涂敷的高聚物叫做"涂层剂",常用的涂层剂有聚丙烯酸酯类树脂、硅酮弹性体、聚氯乙烯树脂、聚氨酯类树脂、合成橡胶等,当前使用较多的是前四类。织物涂层的方法根据产品要求和所用涂层剂的特性可分为;

1、干法涂层;是经过热处理使涂层剂干燥固化成膜的方法,它又有直接涂层和转移涂层之分。

2、湿法涂层;又称为凝固法涂层,属湿法成膜。它只能用单组份的聚氨酯作涂层剂。此外,还有熔融涂层法、粘合涂层法等等,这里不一一介绍。

二、聚氨酯涂层剂

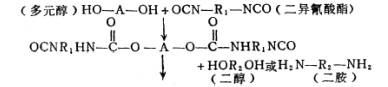

聚氨酯涂层剂是由二异氰酸酯与含有氧基的高分子量的多元醇、或还有低分子量的二醇或二胺经加成聚合而制得,分子中有凝集力很高的氨基甲酸酯基团![]()

多元醇有聚酯型和聚醚型两种,以前者为原料合成的聚氨酯叫聚酯型聚氨酯,以后者为原料合成的聚氨酯叫聚醚型聚氨酯。

二异氰酸酯分芳香族和脂肪族两大类,以前者为原料合成的聚氨酯叫芳香族聚氨酯,这种聚氨酯的分子中具有芳香环,经过光照射会形成发色团的醌结构,时间长了会发生泛黄现象。以后者为原料合成的聚氨酯叫脂肪族聚氨酯,它不会形成醌结构,因此没有泛黄的缺点。

和其他涂层剂一样,按溶解性能分,聚氨酯也有溶剂型和分散型之分。

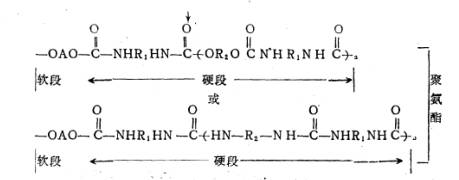

上面说过,制造聚氨酯的原料是二异氰酸酯、含有氧基的多元醇、含有氧基的二醇或二胺。溶剂型聚氨酯中,以上述三者为原料制得的聚氨酯叫单组份聚氨酯,它是由软段和硬段组成的嵌段聚合物,是线性结构。由于连接了凝集力较强的氨基甲酸酯,分子间相互作用力很强,把它涂敷于基布上,只要把溶剂挥发掉,就能形成弹性薄膜,因此它属于热塑性非交联型树脂。分子中多元醇构成软段部分(非结晶区),二异氰酸酯和二醇或二胺反应生成的氨基甲酸乙酯基团(-RNHCOOR’-)或尿素基团(-RNHCONHR’-)构成硬段部分(结晶

区)。通常把二醇或二胺称作链增长剂。硬段部分赋予聚氨酯以高弹性、耐磨性、耐溶剂性,而软段部分赋予聚氨酯以柔软性、弯曲性和耐加水分解性等等。单组份聚氨酯的结构比较复杂,因为硬段长链和软段长链的原料种类是多样的,不同原科、不同数量、比例的组合,所得到的聚氨酯的化学结构不同,其性能也就不一。一般讲,硬段比率大,则氨基甲酸酯的密度大,分子间的凝集力也大,所形成的皮膜硬度大、强度高。如软段分子量大,比率大,则形成的皮膜柔软而有弹性。据有关资科介绍,多元醇的分子量和柔软性的关系是;

分子量400-700 硬

分子量700-2500半硬

分子量2500-4000软

人造鹿皮湿法涂层采用单组份聚氨酯,因此在制订涂层工艺之前,必须根据产品的质量要求,选用合适的聚氨酯涂层剂。

溶剂型聚氨酯中,由二异氰酸酯和多元醇二者制得的聚氨酯叫双组份聚氨酯,它适用做转移涂层"粘接层"。必须与交联剂催化剂共同使用,才能形成网状结构的强韧皮膜。

三、人造麂皮湿法涂层工艺的探讨

麂皮是一种名贵的皮革,用它做成的服装具有独特的风格,给人们以优美舒适的观感,但它的产量极少,远远不能满足人们对皮革服装越来越倍加欣赏、需求量越来越大的要求。近几十年来,随着高分子化学的迅猛发展和织物涂层技术的研究开发,“人造麂皮”这一新颖产品就适应时代的需要而诞生了,并立即吸引了广大消费者。人造鹿皮的外观和天然麂皮很相似,它的表面有一层丰满均匀细腻的短绒毛,绒毛柔糯有弹性,有书写效应。它的服用性能优良、质轻、坚固耐用、悬垂性好、透气透湿。它的制造方法是将基布染色起毛后,用溶剂型聚氨酯湿法涂层,再经表面研磨而成。构成人造麂皮的独特风格和优异服用性能的关键,是基布选用的纤维及其组织结构、聚氨酯湿法涂层技术和后整理研磨技术,本文就制作人造麂皮用溶剂型聚氨酯湿法涂层的工艺技术探讨如下;

1、工艺流程

准备基布、选择聚氨酯、配制涂层浆、涂层、凝固成膜、热水清洗、烘燥、后加工。

2、湿法成膜机理

湿法涂层所用的聚氨酯是溶剂型单组份聚氨脂、涂层浆中除聚氨酯外,还有溶剂二甲基甲酰胺(DMF)及其他必要的助剂和着色剂——涂料。聚氨酯不溶于水,有较强的凝集力,DMF既能溶解聚氨酯又可与水无限混溶。湿法涂层就是利用以上特性来形成薄膜的。当施加有涂层浆的织物进入凝固浴(水浴)时,其表层首先与水接触,其中的DMF立即向水相扩散,浓度因而降低,与涂层内部的DMF形成浓度差,这样就促使内部的DMF逐渐向水浴扩散,而凝固浴中的水份也逐渐向涂层层扩散。随着这种双扩散过程的进行,聚氨酯的溶解度下降,浓度增高,凝集力增强,迅速凝固成为海绵状的有连续贯通微孔的薄膜。此薄膜既耐水压又有透湿佳。成膜过程的工艺条件,如聚氨酯的种类、涂层浆的浓度和组成、凝固浴的组成和温度等,都直接影响微孔的形状和产品的质量,因此必须严格优选和控制。

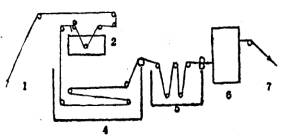

3、湿法涂层设备示意图,

1-基布 2-浸渍槽 3-刮刀4-凝固槽

5-水洗装置6-烘燥装置 7-涂层半成品

4、基布

人造麂皮是用溶剂型聚氨酯经湿法涂层、磨削等一系列后加工而制成的一种高档面料。如前所述,它的表面有一层致密、均匀、细腻的绒毛,手感柔韧丰满,透气、透湿,保暖性好,皮革感强且有书写效应,很像天然麂皮。因此作为人造麂皮的基布必须容易起毛,绒毛微细致密,要有一定的强度和耐磨性、透气性,悬垂性好。有关资料介绍耍选用超细纤维才能获得以上效果,纤维愈细,效果愈好,仿皮感愈逼真。但由于我国超细纤维尚处于研制阶段,因此只能用细

旦纤维,我们选用的规格是经纱为涤/棉混纺纱,纬纱为细旦涤纶长丝的、五枚三飞的缎纹机织布,布边组织要进行特殊设计以防止卷边。这种布组织比较紧密厚实,尺寸稳定性好。由于纬纱浮长适当,捻度小,容易起毛,既能获得理想的绒毛,还能保持较好的物理机械性能。当然产品风格与用超细纤维制成的相比,是有一定的距离的。曾用上海合成纤维研究所研制的0.6旦涤纶纤维织成同规格的基布,其最终产品的风格就有明显的提高。应该提一下的是所用纬纱涤纶丝的

批号应该一致(至少是在同一匹布上)。织造中应注意无横档疵点,否则将会出现横档色差。

基布必须经过染色、起毛、定形后才可进行涂层。对它们的质量要求是;染色要均匀一致,无前后左右色差,保证染色牢度;起毛要长度适当,绒毛密集无露底,前后左右批与批之间厚度基本一致,要控制起毛时的幅宽收缩率,以保证成品幅宽,要优选起毛工艺参数以保证合理的经、纬向断裂强度;定形应做到幅宽一致,无掉针、无卷边,保证进涂层机头前,布面平整无压绉;严格掌握定形工艺条件,以减少布在凝固浴中卷边的机会。

5、选择聚氨酯

湿法涂层采用溶剂型单组份聚氨酯,它的种类很多,有硬质的、中硬质的、软质的;有耐热性的,耐加水分解的,耐冷挠曲的,有快速凝固的等等。应根据产品的质量要求选用合适的聚氨酯和优选工艺条件,这是生产准备工作中的一项重要内容。根据人造麂皮的风格、柔软度、手感等方面的特点,宜选用柔软的、低弹性的聚氨酯。

6、涂层浆的组成

涂层浆中除聚氨酯外,还含有溶剂二甲基甲酰胺(DMF)、着色剂——涂料及其他助剂。

(1)溶剂;根据成膜机理,聚氨酯湿法涂层必须用水溶性的溶剂来作稀释剂,DMF及丙酮均属此类。但聚氨酯在丙酮中的溶解度较在DMF中低,而且涂料在丙酮中易发生沉淀,因此DMF是理想的溶剂。对DMF的质量要求是;

沸程(153±2℃) 90%以上

色泽(K2Cr2O7) <3ppm

比重 0.9435-0.9445

酸值(%) <0.05

水份 <0.2

Fe++ <0.O5ppm

pH(20%水溶液) 7.5±1

折光率 1.4275-1.4285

(2)着色剂

即涂料,多为有机颜料或有色无机化合物。对涂料的要求是,粒度细且均匀,以0.2-0.3μ为好,有较好的耐溶剂性、耐热耐光性、耐酸耐碱性、以及色移性等。与所用聚氨脂有较好的相容性。

(3)添加剂,常用阴离子或非离子表面活性剂。有的表活剂能加速水与DMF的扩散,使聚氨酯迅速凝固,防止形成凹凸面。有的表活剂能抑制水与DMF的扩散速度,减缓表层结皮,反而起到使涂层内部DMF与水扩散加快的作用。如将两种表活剂适当配伍使用,就能获得优良成膜的效果。

7、涂层浆中聚氨酯的浓度

涂层浆中聚氨酯的浓度和DMF的用量是成反比的,而它们的用量则决定了涂层微孔的密度。聚氨酯浓度大,即DMF含量少,DMF渗出后的空隙也小,形成的皮膜密度大,微孔小,导致成品弹性小,手感硬。聚氨酯浓度大时,工作液的粘度也大,粘度过大不利于均匀涂刮和渗透,严重时还可能影响加工工作的顺利进行。聚氨酯浓度太低,则涂层浆粘度小,易流动,涂层厚度不易控制,布上聚氨酯含量低,影响产品风格。不同产品,其风格质量不一,需用的聚氨酯浓度也不一。就我们研制的人造麂皮这一产品来说,曾将浓度从6~20%分五档进行优选,用浸渍法涂层凝固,结果在6-9%范围内时,手感适度,弹性好,麂皮感强。10%及以上则有浸渍不匀、渗透差的现象、手感发硬、弹性差。浓度越大,这种现象越明显。

8、涂层浆的配制

首先根据来样进行小样配色,决定着色剂的用量配方,根据配方分别称量着色剂,加入与着色剂等量的DMF,充分搅拌混合均匀待用。中深色涂料用量较多、或红、兰色涂料用量较多时,要注意混合均匀,以防色差和色点,可用滤纸点滴法检查混合质量。

追加槽中加入规定量的聚氨酯,然后徐徐加入上述待用的着色剂、和配方中规定量的DMF,边加边搅拌,在30-40分钟内加完涂料和DMF的全量备用。应当指出,追加槽、容器及工具不能有水,追加槽要加盖,所用电器设备包括照明,应选用防爆型。

9、涂层方式

湿法涂层时,向织物施加涂层浆的方式有涂刮式、和浸渍式两神,有时两种方式同时使用。我们研制的人造麂皮的基布比较紧密,其表面有一层绒毛,布身比较厚,涂层后织物表面还要经过磨削,才能使聚氨酯和绒毛混合的涂层面呈现鹿皮外观。因此在施加涂层浆时,应尽可能使它填满绒毛间隙和基布组织间隙,使聚氨酯在基布正面有较多的附着量、和一定的厚度。只有用浸渍法以多浸多轧的涂布方式才能满足这些要求,而以调整最后一组轧辊的间隙的办法来控制涂层厚度。根据产品风格和质量要求,通过实践摸索,这种人造麂皮所掌握的轧辊间隙为布厚的120-140%。在最后一组轧辊后面,在基布的反面,按装一至两把刮刀,将附着在反面的涂层浆刮净,以降低耗浆量。

需要注意的是,浸溃过程应在排气封闭罩中进行,一是防止车间湿气浸入,致使涂层浆凝固结皮影响质量;二是将散发出的DMF气体排出车间,保证安全生产和工作人员的身体健康。

10、凝固条件

在水浴中发生的扩散、凝固过程,使涂层形成了微孔结构,这种微孔结构赋予织物以透气性和膨松感。微孔的大小均一性、和聚氨酯的密度,左右着成品的最终效果,而扩散凝固的条件如凝固时间、凝固浴温度、凝固液的组成等等则是微孔成形优劣的关键。

(1)凝固时间,凝固成膜是从表层开始的,初始、扩散速度较快,当表层形成微孔膜后,内层的扩散速度就逐渐缓慢。因此达到凝固完全需要较长的时间。有的聚氨酯凝固速度快,有的慢,聚氨酯的浓度低,凝固所需时间长,表活剂的加入也会影响凝固速度。据资料介绍;当1平方米织物涂敷浓度

18%的涂层浆1公升时;

|

凝固浴温度℃ |

0 |

20 |

50 |

|

从皮膜中浸出DMF50%需时约(分) |

26 |

10 |

6 |

|

从皮膜中浸出DMF70%需时约(分) |

/ |

20 |

10 |

人造麂皮用的聚氨酯浓度比较低(7-9%),故凝固时间还要长些,约在12分钟左右。

实践证明;凝固初期,布面不能与导辊接触,接触过早就会破坏涂层面。如果表面虽已凝固,但内层尚未凝固就接触导辊,则会影响涂层面的平整度,如果采用单层导布装置,为了保证达到规定的凝固时间,则需要较大容积的凝固槽。以凝固时间10分钟、车速5米/分计算,则凝固槽长度要在50米以上,倘要提高车速则凝固槽还要加长,这在生产中是不可取的。考虑到选用的基布比较厚密,尺寸稳定性好,强力比较高,采用导辊式导布装置设计简单,操作方便。为解决占地过大问题,凝固浴中的穿布路线设计为“S”形(见设备示意图),在未达到规定的凝固时间前,只有反面接触导辊。应该注意凝固过程中织物应有适宜均匀的张力。如张力松,由于导辊间距离长,织物易于下垂,严重时会跑偏起绉。如张力偏高,则布上的聚氨酯浆会挤入凝固浴,不仅影响产品质量,还给DMF分离回收带来困难。在湿法成膜过程中,聚氨酯的体积会有所收缩(约10-15%),这是因为DMF的扩散速度大于水的浸入速度,聚氨酯浆是在边减少体积的情况下边成膜的缘故。这样易使织物产生卷曲,影响加工的顺利进行。一旦产生卷曲,未凝固的聚氨酯相互粘连,很难扒开,即使扒开也已成为不可挽救的次品,因此在凝固浴中,除对经向、最好还要对纬向,均匀地施以适当张力,以防卷曲的产生。有的厂设计的凝固槽的导布装置不是导辊式的,而是针夹式的,使布在凝固过程中,经,纬向都有一定的张力,这一点优于导辊式,不仅可避免产生卷曲,还特别适用于针织布、不织布等对张力敏感的基布,可以防止变形。不过这种导布装置,对机械设计和机械制造要求较高,上针、脱针要求严

格,还必须有切边装置,以便将涂层后的不平整的布边切去,才能保证产品外观质量。

(2)凝固温度,凝固浴的温度高,则DMF的扩散速度快,表层容易结膜,反而影响了内层双扩散的进一步进行。所成皮膜薄、微孔小而不匀。如果凝固浴的温度过低,则DMF扩散慢,凝固所需时间长。通过试验,凝固浴温度掌握在20-40℃为宜。如果在涂层浆中加入适当的添加剂,即使在低温条件下也能取得较好效果。

(3)凝固浴的组成;凝固浴的主要成份是水,但由于是连续生产过程,它不可能是100%的水,而是适度的水与DMF的混合液。前面谈到,由于涂层内及凝固浴中DMF的浓度差,决定了双扩散速度和微孔膜的质量,其规律是当凝固浴中DMF含量增加,亦即浓度差减小时,扩散速度缓慢,凝固时间延长,形成的皮膜薄而密度大,微孔小。如果凝固浴中DMF含量过高,DMF不易扩散出来,凝固就难以完成了。经试验;

假设当凝固浴中DMF含量为0%,所需凝固时间为100;

当凝固浴中DMF含量为5%,所需凝固时间为107-109;

当凝固浴中DMF含量为10%,所需凝固时间为113-118;

当凝固浴中DMF含量为20%,所需凝固时间为126-130;

当凝固浴中DMF含量为30%,所需凝固时间为140-145。

为了兼顾凝固时间、皮膜质量、和提高DMF回收率、降低成本三个方面,凝固浴中DMF浓度宜控制在0-25%,此DMF淡液可经分离浓缩再回用。这里需要提出的是;凝固浴中的水流方向和速度,耍防止冲击未成膜的布面,一定要用软水(包括前两格水洗倒流槽的水),因为水中的重金属离子会影响成品手感,特别是铁离子,会使反复精馏回收的DMF中铁的含量越来越多而影响质量,被迫弃之不用而增加成本。

1I、热水清洗

从凝固浴出来的布上的聚氨酯已基本凝固,但其内部仍含有一定量的DMF热水清洗的目的就是要将残留的DMF尽可能地洗净,如含量过高,在后面烘干时这些DMF有可能使微孔重新溶解,影响布面的丰满度。为了提高清洗效率要用热水洗,温度由低到高,最高不超过9O℃,并反复浸渍挤压,以提高清洗效率。为了提高DMF的回收率,前两格洗槽的洗液可逆流入凝固槽,流量以保持凝固浴浓度为准。如采用高效能的真空吸水装置,效果将更佳。

12、烘干

清洗后的涂层品要进行烘干,烘干温度应控制在120℃以下,否则微孔层会收缩而影响手感,要求选用无接触式烘干设备,烘后含潮率3%左右,过干、过潮会影响后工序磨毛的质量。

13、生产中常出现的质量问题及解决办法;

|

疵点 |

产生原因 |

解决办法 |

|

左右色差 |

基布染色不匀 |

加强染色操作技术管理 |

|

追加浆不匀 |

1.涂层浆左、中、右均匀加入 2.采用小轧槽,加速浆液递换 3.加大浆液追加量,溢流浆回用 |

|

|

色点 |

着色剂调配不匀 |

1.严格调浆、调色操作,加强搅拌、过滤 2.涂料颗粒检验 |

|

浆斑 |

聚氨酯稀释不匀 |

严格调浆操作,保证搅拌时间 |

|

空气中湿度大 |

加强排气,尽量降低车间相对湿度 |

|

|

轧辊沾污 |

1.小轧槽浆液溢流保持新鲜 2.随时清除轧辊沾粘物 3.定期刷车 |

|

|

卷边 |

定形不良 |

1.加强定形操作管理 2.重新定形,力求布幅一致 |

|

凝固时收缩太剧。 |

1.凝固浴中布的张力不要太大 2.凝固浴温度不要太高 |

|

|

漏磨 |

基布起毛不匀,布的厚度不一 |

加强起毛操作管理 |

|

涂层厚度不一 |

检查轧辊左右间隙及轧辊质量 |

|

|

绉痕 |

各工序布车堆积如山布挤压 |

1. 减少有车堆布量,不能挤压 2. 定形落布温度低于50℃或采用大卷装 3. 如定形后放置时间过长,则应重定形后再涂层(指布车落布) 4. 进涂层槽前,经过烫平装置 |

14、聚氨酯湿法涂层注意事项;

(1)溶剂DMF易燃、易爆、沸点较低(135℃),属于危险品,必须妥善保管存放,应放置于冷暗处,远离火源,仓库要通风良好,工作场所也应通风良好,严禁烟火,并采用防爆型电气设备和照明。

(2)溶剂DMF对皮肤、眼粘膜有强刺激性,高浓度的DMF蒸汽会刺激喉部,引起恶心,并对肝功能有害。操作者应穿带防毒防护用品,如手套、眼镜、面罩等。

(3)聚氨酯原料和化好的涂层浆遇水会凝固,因此绝对不能与水接触,容器包括化料桶、称料桶、取料勺、输液管道、浸渍槽等,必须擦干无水后,才能使用。原料开盖一次,用不完应将桶盖盖严,防止水及水汽浸入。工作场所湿度不能太大。

(4)为防止公害降低成本,凝固槽中的DMF淡液应回收浓缩再用。

15、后加工

涂层完毕,聚氨酯和布面绒毛均匀混合在一起,在织物表面形成了牢固微孔层,必须经过磨削,才能显露出麂皮的外观和风格。根据需要还可经过防油、防静电整理,以提高其服用功能和附加价值、对这些工序的工艺研究,本文不作详细介绍。

四、结语

1、人造麂皮是一种酯似天然麂皮风格的新型服饰面料,具有独特的风格和优异的服用性能,透气、透湿、保暖、轻便、挺括、易洗、快干、不脱毛、深受消费者欢迎。

2、人造麂皮用细旦或超细纤维的机织布、针织布或不织布做基布,经聚氨酯湿法涂层整理而制成。其麂皮风格决定于所用纤维的纤度、布的组织规格、聚氨酯湿法涂层技术和后整理磨削技术。纤维越细,麂皮风格越佳。我国超细纤维尚处于研制阶段,目前只能用细旦纤维,今后应进一步采用超细纤维以提高产品档次。

3、人造麂皮的聚氨酯湿法涂层技术关键是;

(1)宜选用软质聚氨酯,其浓度为6-9%,过低则粘度小,涂层厚度不好控制,布上聚氨酯含量少,麂皮风格差,过高,则不利于涂刮、和不利于均匀与渗透。

(2)凝固条件决定了皮膜的质量和手感,实践得知,凝固时间应大于12分钟,凝固温度20-40℃,凝固浴中DMF含量0-25%为宜。

(3)应尽量将涂层半成品中的DMF洗净才能进行烘干,否则在烘干时DMF有可能将聚氨酯重新溶解,影响质量。烘后含潮率3%左右,以利于后工序磨削。

4、人造麂皮涂层设备是;

(1)小轧槽多浸多轧浸渍涂层,用最后一组轧辊间隙来调节涂层厚度。间隙为布厚度的120-140%。

(2)凝固浴导布装置有导辊式和针夹式两种,前者设计简单,操作方便。为解决占地过大问题,穿布路线可设计为 “S”形,适用于布身较紧密、尺寸稳定性好、强力比较高的织物。后者适用于对张力敏感的织物,如针织物和不织布,但设计要求高制造难度大。我们研制的人造麂皮选用了前一形式。

(3)水洗要采用多浸多轧的高效水洗装置,前两格逆流入凝固浴,以提高DMF的回收率。

(4)烘干宜采用无接触式烘燥设备。

参考文献

[1]《印染译从》,87年6期

[2]《北京纺织》,81年1期;83年3期

[3]《印染助剂》,87年3期

[4]《纺织学报》,85年9期

[5]《印染》,85年3期;86年4-6期;87年l期