基于三(2-羟乙基)异氰尿酸酯的膨胀型阻燃剂对聚合物燃烧性能的影响yd21009

魏丽菲, 朱志国, 靳昕怡, 董振峰, 王锐 北京服装学院 材料科学与工程学院, 北京 100029

收稿日期:2016-10-17

修回日期:2017-05-23

基金项目:北京市教委科技项目(16320)

作者简介:魏丽菲(1991—),女,硕士生。主要研究方向为聚酯的阻燃研究。朱志国,通信作者,E-mail:clyzzg@ bift.edu.cn。

原载:纺织学报2017

【摘要】针对聚合物燃烧性能差的问题,以三(2-羟乙基)异氰尿酸酯和精对苯二甲酸为原料合成2种酯化程度不同的成炭剂三(2-羟乙基)异氰尿酸对苯二甲酸酯(T-ester43和T-ester45),将这2种成炭剂与聚磷酸铵复配后形成膨胀型阻燃剂(IFR43和IFR45),熔融共混添加在4种常见聚合物中。结果表明:经过部分酯化反应,成炭剂的分解温度提高至300 ℃以上,700 ℃的残炭量也由1%提高至10%左右;与各自的单独聚合物相比,加入质量分数为20%的IFR43后,聚酰胺6的残炭量增加了14.97%,聚酯的残炭量增加了9.69%,聚乳酸(PLA)的残炭量增加了11.59%,聚丙烯的残炭量增加了7.25%,4种阻燃共混物的极限氧指数均提高6%~7%,熔滴情况也得到改善;膨胀型阻燃剂对PLA的结晶具有明显的促进作用。

【关键词】膨胀型阻燃剂; 成炭剂; 三(2-羟乙基)异氰尿酸酯; 聚合物; 燃烧性能

【中图分类号】TQ 323.4 文献标志码:A DOI:10.13475/j.fzxb.20161003808

高分子材料相对于传统材料如水泥、玻璃、陶瓷和钢铁而言是新生材料,但其发展的速度及应用的广泛性却大大超过了传统的材料,已成为工业、农业、国防和科技等领域的重要材料[1]。大部分聚合物尤其是热塑性聚合物属于易燃材料[2],且被引燃后,火势蔓延迅速,造成人员和财物损失;此外,燃烧过程中产生烟雾以及熔体滴落,也对火灾中人员的生命安全造成极大威胁[3],因此,其在医疗器械、交通设施、装饰材料等诸多领域应用的阻燃改性得到较为广泛的关注[4]。

常见的阻燃方法是在聚合物中添加阻燃剂,早期常用含卤阻燃剂,目前常用含磷阻燃剂或者磷-氮(硅)等协同阻燃剂,使聚合物材料的易燃性得到明显的抑制[5-7]。近年来,研究人员对膨胀型阻燃剂(IFR)也逐渐重视,其主要通过凝聚相阻燃发挥作用,重要的是成炭阻燃机制。此外,IFR体系也是实现阻燃高分子材料无卤化的重要途径之一[8]。典型的IFR由聚磷酸铵(酸源)、季戊四醇(炭源)、三聚氰胺(气源)组成[9];但由于其成炭性并不是很理想,且用量较多,甚至需要添加50%,对聚合物材料的应用性能有一定不利影响[10],因此,对于新型IFR的探索研究也很广泛。三嗪类化合物具有优良的成炭效果,且在热降解过程中会产生氨气等不可燃气体,因此,可兼具IFR体系中炭源和气源的组分[11]。

三(2-羟乙基)异氰尿酸酯(THEIC)是三嗪类多官能团化合物[12],本文研究尝试将其作为IFR体系的气源和炭源组分。前期研究发现,THEIC的热稳定性略显不足,且较好的亲水性也增强了其在聚合物中的迁移性,因此,将THEIC与精对苯二甲酸(PTA)进行酯化反应[13],然后与酸源聚磷酸铵(APP)复配,形成一种新型膨胀型阻燃剂,与常见聚合物材料,如聚对苯二甲酸乙二醇酯(PET)、聚酰胺6(PA6)、聚丙烯(PP)以及典型的生物降解材料聚乳酸(PLA)熔融共混,并研究了聚合物体系的性能变化,重点探讨了其降解成炭的变化。

THEIC 中含有3个对称羟基,而PTA中存在2个羧基,因此,2种原料的量比会影响所形成三(2-羟乙基)异氰尿酸对苯二甲酸酯(T-ester)的结构,对聚合物的成炭性和热稳定性表现得也不一致[14]。本文研究合成了2种物质的量比例下得到的阻燃剂,与常见聚合物材料共混后对比燃烧性能,旨在选择最佳酯化比例,提高材料的阻燃性。

1 实验部分

1.1 实验材料

三(2-羟乙基)异氰尿酸酯(THEIC,工业级),常州蓝天化工有限公司;精对苯二甲酸(PTA,纤维级),中国石油化工股份有限公司天津分公司;聚磷酸铵(APP,工业级),山东世安化工有限公司;聚酰胺6(PA6),广东新会美达锦纶股份有限公司;聚对苯二甲酸乙二醇酯(PET),自制;聚L-乳酸(PLA),浙江海正生物材料股份有限公司;聚丙烯(PP),中国石化北京燕山石化分公司。

1.2 T-ester 的合成

制备了2种原料量比的T-ester,分别命名为T-ester43和T-ester45,表示原料THEIC与PTA的量比分别为4∶3和4∶5。

1.2.1 T-ester43的合成

在干净的三颈烧瓶中以量比为4∶3加入THEIC和PTA,并同时加入二者总质量0.12%的钛系催化剂,逐渐升温至190 ℃,搅拌反应3 h,冷却至室温,得白色粉末状样品。

1.2.2 T-ester45的合成

在干净的三颈烧瓶中以物质的量比为4∶5分别加入THEIC和PTA,同时加入质量分数为0.12%的钛系催化剂,逐渐升温至190 ℃,搅拌反应3 h,冷却至室温,得到白色粉末状样品。

1.3 阻燃共混物的制备及样品配方

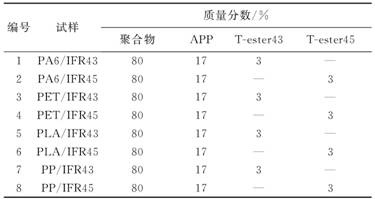

除PP外,其他聚合物以及IFR组分均在熔融共混前进行真空干燥,干燥温度为80~120 ℃,干燥时间为12 h。熔融共混在双螺杆挤出机上进行。根据使用的T-ester不同,与APP以3∶17的比例复配后可以得到2种阻燃剂IFR43和IFR45。具体聚合物共混物的名称和配方见表1。

|

表1 阻燃共混物的配方 |

|

|

1.4 性能测试及表征

1.4.1 结构测试

采用KBr压片法制备样品,利用Nexus 670型红外光谱仪测试样品红外光谱;采用氚代二甲基亚砜作为溶剂,利用Bruker BioSpin 500MHz型核磁共振仪测试样品的核磁共振氢谱。

1.4.2 热学性能测试

采用Seiko DSC-6200型差示扫描量热仪,以氮气为保护气体,称量6~8 mg样品,在20~300 ℃范围内升温,升温速率为20 ℃/min。

采用Seiko 6300型热重分析仪,在氮气氛围下测试样品,升温温度范围为30~700 ℃,升温速率为10 ℃/min。

1.4.3 燃烧残炭量测试

将3 g试样置于30 mL陶瓷坩埚中,放在开放式电炉上加热,直至试样燃烧至无烟状态,分析测试试样的燃烧性和残余质量。

1.4.4 极限氧指数测试

采用Dynisco极限氧指数分析仪测试样品的极限氧指数(LOI)值,同时观察样条的熔滴和成烟情况,样条尺寸为80 mm×6.5 mm×3 mm,在Haake MiniJet 型微量试样注射机上制备。

2 结果与讨论

2.1 T-ester的结构分析

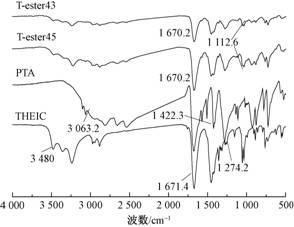

图1示出PTA、THEIC、T-ester43、T-ester45的红外光谱。可看出,二者出现相同的吸收峰,均包含1 670.2 cm-1处的—C=O峰和1 112.6 cm-1处的C—O—C峰,说明不同物质的量比例下,酯化反应都可以进行。但酯化物的结构和酯化度会略有差别,如图2核磁共振氢谱所示。在图2(a)中,THEIC中羟基氢的化学位移在4.8,亚甲基中的H表现为3~3.9处的2组峰;而8.1和13.3处分别对应PTA中苯环上的H和羧基中的H。图2(b)中相同化学位移处,T-ester43和T-ester45都出现H共振峰,但峰的强度和面积却有明显不同。T-ester43中3~3.9处的峰强度明显低于其在T-ester45中,二者的峰面积分别为7.63和6.04,表明T-ester43中端基THEIC单元中羟乙基中的亚甲基H比T-ester45中少,因此,T-ester43的酯化程度高于T-ester45。同时,羟基酯化后相邻亚甲基中H的化学位移在4.1~4.8处,在二者的曲线中,T-ester43在该位移的峰强度和峰面积也远远高于在T-ester45中,这与前面得到的结果一致。

|

|

|

图1 PTA和THEIC以及酯化物T-ester43和T-ester45的红外光谱图 |

|

|

|

图2 核磁共振氢谱图 |

2.2 T-ester的热稳定性

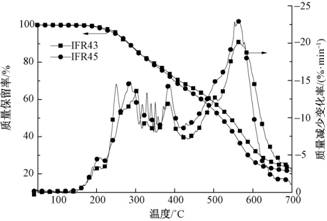

图3示出酯化物T-ester43和T-ester45以及2种原料的TGA曲线。可以看出,THEIC和PTA均为一步分解完全,热降解质量损失很快,尤其是THEIC的质量减少完全仅发生在5 ℃之内,即达到降解温度后,降解迅速且完全。PTA的降解温度稍高,但其降解速率也很快,二者最终的残炭量分别仅为1%和3%。进行部分酯化后得到的T-ester43和T-ester45的热稳定性有所提高,其起始降解温度和PTA的起始降解温度相差不大,但T-ester的热降解过程更复杂一些,均发生逐渐的多步降解反应。350 ℃之前,T-ester43的质量残留分数明显高于T-ester45,而此后T-ester43加速降解,表现为在400~550 ℃之间,质量残留分数明显变小。在DTG曲线中,THEIC和PTA均出现1个降解速率峰值,说明其降解过程相对比较简单。而形成酯化物后,T-ester43和T-ester45均出现4个强度不等的降解速率峰值,由于酯化结构的程度不同,其降解过程亦随之发生变化。总体而言, T-ester43在较高温度(400~500 ℃)时,表现为较小的降解质量减小,但是,二者在600 ℃的残炭量类似,约为10%,说明二者均具有良好的成炭性,可作为IFR中的炭源组分。

|

|

|

图3 T-ester43和T-ester45的TGA和DTG曲线 |

2.3 IFR43和IFR45的热稳定性

在与聚合物熔融共混前,对IFR43和IFR45进行热稳定性分析,结果如图4所示。由图可知:当温度低于400 ℃时,二者的质量减少曲线相似;温度从400 ℃升高至700 ℃,IFR43的质量减少速率变慢。此外,二者在700 ℃的残炭量分别为22.99%和21.42%,IFR43具有相对较好的热稳定性和成炭性。结合此类膨胀型阻燃剂的分解和作用机制,IFR的热降解主要分为2个阶段,第1个阶段主要是由于APP释放出NH3和H2O,发生酯化反应,该反应发生在300~400 ℃。随着体系进一步加热,H3PO4和H2O从酯化反应的产物中迁移形成炭层,炭层在气体的作用下膨胀发泡,覆盖在聚合物表面,阻隔了燃烧内部与外部的传质传热,最快降解阶段发生在580 ℃左右[15-16]。

|

|

|

图4 IFR43和IFR45的TGA和DTG曲线 |

2.4 共混阻燃改性聚合物的热学性能

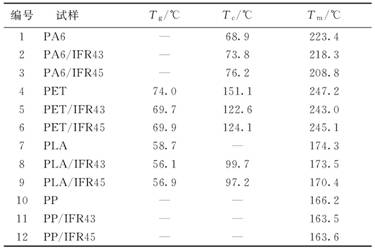

表2示出聚合物/IFR体系的升温DSC数据。由表可知,PA6的结晶温度(Tc)为68.9 ℃,而PA6/IFR43和PA6/IFR45的结晶温度分别为73.8 ℃和76.2 ℃,同时PA6的熔融温度(Tm)为223.4 ℃,而PA6/IFR43和PA6/IFR45的熔融温度则降低至218.3 ℃和208.8 ℃。说明阻燃剂IFR的加入对PA6分子链的结晶不利,延缓了链的结晶能力,这是由于IFR体系与聚合物链中的酰胺基发生氢键的络合作用,抑制了聚合物链的运动,使得Tc有所提高。

|

表2 阻燃共混物的DSC数据 |

|

|

由表2中 PET及阻燃PET的DSC数据可看出,随着阻燃剂的加入,PET的玻璃化转变温度(Tg)和熔融温度有所降低,但变化不大,而二者的结晶温度则由151.1 ℃降低至122.6 ℃和124.1 ℃,说明阻燃剂的加入能够促进PET的结晶,阻燃剂对PET存在异相成核的作用,使PET的结晶温度有所降低。

PLA和阻燃PLA的DSC数据表现出非常明显的差别。PLA本身结晶的速率很慢,甚至在升温DSC曲线中,不出现结晶峰,其Tg和Tm分别为58.7 ℃和174.3 ℃,加入阻燃剂后,Tg和Tm没有明显变化。PLA/IFR43和PLA/IFR45在98 ℃附近均出现非常明显的结晶峰,充分说明IFR体系对PLA的成核促进结晶作用。

对比 PP和阻燃PP的DSC数据发现,IFR的加入对PP的热性能参数影响很小,仅使其Tm略有降低。由于PP具有很好的结晶性,在样品制备过程中,已经结晶完毕,因此,在升温DSC曲线中很难检测到结晶峰。加入阻燃剂IFR后,这种情况没有任何改变[17]。

2.5 共混阻燃改性聚合物的热稳定性

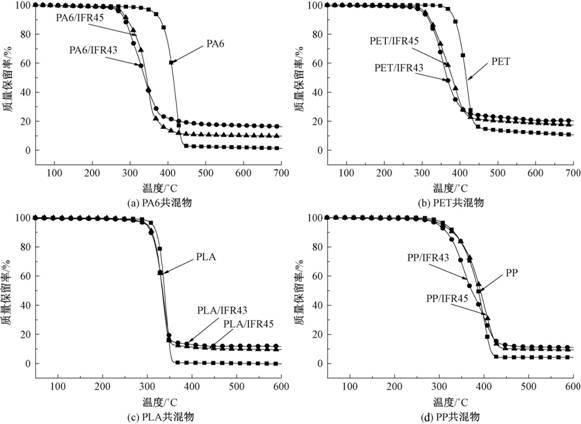

图5示出阻燃共混物的TGA曲线。由图5(a)可知,PA6的初始热分解温度(质量损失5%时)为363 ℃,约450 ℃时分解结束,421 ℃时热质量损失速率最大,700 ℃的残炭量为1.29%,说明PA6本身的成炭性较差。加入20%的IFR43和IFR45后,熔融共混得到PA6/IFR43和PA6/IFR45,其初始热分解温度分别为273 ℃和280 ℃,明显低于PA6的初始分解温度。由图可知,共混在PA6中的IFR先于PA6发生分解降解,产生的自由基等化学物质可能导致PA6发生断链降解,导致PA6/IFR的初始热分解温度大大降低。PA6的最快质量减少变化率为23.51%/min,峰顶温度是421 ℃;而PA6/IFR43和PA6/IFR45的最快质量减少变化率则降低到8.98%/min和17.17%/min,同时700 ℃的残炭量提高到16.26%和9.72%,说明IFR的加入虽然降低了PA6的初始降解温度,但是能够有效减缓PA6的热质量损失速率,利于降低挥发到气相中的可燃气体的浓度,并且在凝聚相中,增强其成炭能力,提高残炭量,对于聚合物的阻燃性能的发挥是有利的。其中, IFR43具有更好的成炭或者促进成炭的能力,其700 ℃时的残炭量增加了14.97%。

|

|

|

图5 阻燃共混物的TGA曲线 |

图5(b)示出PET及阻燃PET的TGA曲线,IFR的加入对聚合物降解行为的影响与在PA6体系中很类似。初始降解温度降低,但是最快降解速率也降低,最终固体的残炭质量增加。特别是添加20%的IFR43后,其700 ℃时的残炭量从10.62%增加到20.31%,增加了9.69%。这说明对于这2种聚合物,IFR发挥了类似的降解和阻燃效果。同样,IFR43具有稍好的延缓降解能力和促进最终成炭的能力。

PLA及阻燃PLA的TGA曲线如图5(c)所示,可以看到一种完全不同于上述PA6和PET体系的热稳定性的变化。加入IFR后,形成的PLA/IFR43和PLA/IFR45体系的热稳定性几乎与PLA相同,即初始热分解温度没有发生明显降低,但其却表现出较好的成炭性,PLA的最终残余量为0.25%,而PLA/IFR43和PLA/IFR45的最终残炭量分别为11.84%和9.93%。二者的最快质量减少变化率也明显低于PLA,说明IFR在PLA的热降解过程中同样能够起到保护内部材料的作用[10],具有延缓PLA降解的效果。类似地, PLA/IFR43在高温下的热稳定性和残炭量均优于PLA/IFR45。PLA/IFR43在高温下的残炭量增加了11.59%。

PP及阻燃PP的TGA曲线如图5(d)所示。可以看出,本文研究中IFR体系对于PP的稳定性和成炭性的影响与对PLA体系的类似。PP/IFR43和PP/IFR44的初始热分解温度略低于PP,二者在600 ℃的残炭量分别为11.43%和9.34%,明显高于PP的4.18%[18],其中前者的残炭量增加了7.25%。

综合IFR体系对上述4种聚合物热降解行为的影响可以发现,由T-ester和APP组成的IFR体系会引起本体聚合物的初始热分解温度明显降低(PET和PA6)或者略有降低(PP),但是对于PLA聚合物而言,并没有出现初始热分解温度的变化。这说明,IFR体系发挥的阻燃作用,与聚合物的链结构以及IFR的降解组分和聚合物的降解机制之间的相互影响有十分密切的关系,尚需更多的实验数据进行详细研究。目前较为成熟的理论为,膨胀型阻燃剂在燃烧过程中膨胀发泡,生成均匀的泡沫炭层,该炭层不仅能够促进聚合物成炭,还能够起到隔氧隔热抑烟的作用,炭层的质量越高,成炭及阻燃效果越明显。

此外,IFR的加入都可延缓或降低聚合物的最快降解速率,这对于降低燃烧过程气相中可燃降解物的浓度具有重要的作用,有利于发挥其阻燃效应。同时,IFR的加入也增加了聚合物的成炭率。这符合IFR体系在燃烧过程中凝聚相以及气相中发挥阻燃效果的基本机制。

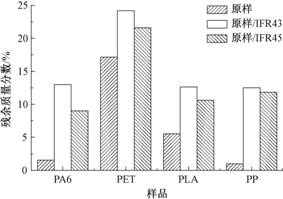

2.6 共混阻燃改性聚合物的燃烧残余质量

图6示出4种聚合物阻燃改性前后在空气中完全燃烧后残余质量对比柱状图。可以看出,与纯聚合物相比,阻燃改性后共混物的燃烧残余质量均得到提高。一是与添加的IFR本身的参与炭量有关系,更为重要的是IFR及其降解产物的存在可以促进聚合物燃烧后炭的形成。PA6的燃烧残余质量分数为1.5%,而PA6/IFR43和PA6/IFR45将其提高至13.0%和9.0%;PET本身具有较高的残余质量分数(17.3%),添加IFR后其残余质量分数分别提高至24.2%和21.6%;PLA燃烧后,残余质量分数为5.6%,加入20%的IFR43和IFR45后,残余质量分数分别为12.6%和10.6%;PP的燃烧比较彻底,残余质量分数仅约为1.0%,2种阻燃PP的残余质量分数则为12.5%和11.8%,得到明显提高。综上所述,IFR在聚烯烃类聚合物的促碳效果更为明显,其次是对PA6的促碳效果,而对于PET和PLA而言,IFR的促碳效果类似。同时发现,IFR43对于聚合物残炭量的形成具有相对较好的促进效应,这与IFR43具有较高的酯化度和热稳定性有关,可以更好地延缓材料的降解,抑制聚合物的燃烧[19-20]。

|

|

|

图6 阻燃共混物的燃烧残余质量分数对比图 |

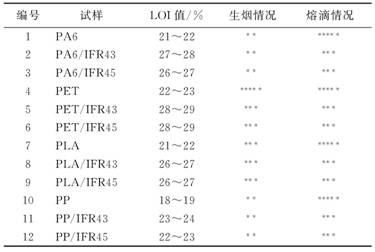

2.7 共混阻燃改性聚合物的极限氧指数

表3示出4种阻燃共混物的LOI值、生烟情况和熔滴情况。PA6的LOI值为21%~22%,PA6/IFR43和PA6/IFR45分别提高为27%~28%和26%~27%,接近难燃。由于PA6本身烟雾释放量不高,阻燃PA6对生烟情况影响较小,但熔滴情况能得到极大改善。PET的LOI值为22%~23%,添加阻燃剂后,阻燃共混物的LOI值提高,生烟情况和熔滴情况也明显降低。添加阻燃剂后的PLA也能把LOI值提高到26%左右,达到阻燃材料的标准,其熔滴情况也明显得到改善。PP本身的LOI值不高,为18%~19%,属于易燃材料,添加阻燃剂后,其极限氧指数得到提高,但也只达到23%~24%,仍属于可燃材料,影响较大的是熔滴情况。

综上,添加阻燃剂后,聚合物的LOI值可得到明显提高,PET的LOI值甚至可达到难燃水平;PET的生烟情况得到极大改善,其他聚合物由于本身生烟量不大,其影响不明显;4种聚合物的熔滴情况均得到明显改善。

|

表3 阻燃共混物的极限氧指数及燃烧情况 |

|

|

|

注:*的个数越多,表明生烟或熔滴现象越严重。 |

3 结 论

将THEIC与PTA以4∶3和4∶5这2种量比进行酯化反应,得到具有更高热稳定性和成炭性的T-ester43和T-ester45,将其与APP复配添加到4种聚合物中,得到阻燃共混物。研究发现,部分羟基被酯化后,可以将THEIC的初始分解温度提高至300 ℃以上,700 ℃的残炭量也由1%提高至10%左右。复配形成的IFR体系对PLA的结晶具有明显的促进作用。IFR能有效提高聚合物的成炭率,特别是加入20%的IFR43后,PA6的残炭量从1.29%增加到16.26%,PET的残炭量从10.62%增加到20.31%,PLA的残炭量从0.25%增加到11.84%,PP的残炭量从4.18%增加到11.43%。同时聚合物的LOI得到明显提高;4种聚合物的熔滴情况均得到改善。基于THEIC的IFR体系在燃烧过程中凝聚相成炭以及气相中抑制产生可燃气体等发挥膨胀型阻燃效果。

参考文献:

[1] 吴华, 张红霞, 黄锦波, 等.阻燃抗紫外复合功能窗帘较之物的性能[J]. 纺织学报, 2016, 37(6): 54-58

[2] 唐林川. 高分子材料阻燃技术的研究[J]. 新材料与新技术, 2016, 42(5): 81-82.

[3] 李永强, 郝秋芬, 杨晶巍, 等. Ⅱ型聚磷酸铵和赛克对聚丙烯的协同阻燃作用[J]. 青岛科技大学学报, 2013, 34(3): 231-235. [4] 管会彬, 陈亚中, 李洁华, 等.高相对分子质量膨胀型阻燃剂的合成及其在聚氨酯阻燃中的应用[J]. 高分子材料科学与工程, 2016, 32(2): 26-31.

[5] 陈柳丫, 李星, 罗康碧, 等. 膨胀性阻燃剂的研究进展[J]. 化工新型材料, 2013, 41(8): 22-23.

[6] 汤朔, 靳玉娟, 钱立军. 膨胀型阻燃剂的研究进展[J]. 中国塑料, 2012, 26(8): 1-8.

[7] 贺芳, 孟征, 孙兆懿, 等. 聚丙烯用化学膨胀性阻燃剂研究进展[J]. 工程塑料应用, 2014, 42(11): 127-132.

[8] 罗超云, 林峰, 徐志娟, 等. 交联剂与氮磷膨胀阻燃剂协同阻燃聚丙烯的研究[J]. 现代塑料加工应用, 2016, 28(4): 42-44.

[9] 黄泽慧, 任金刚, 张京徽, 等. 聚磷酸铵阻燃剂的改性应用研究进展[J], 广东化工, 2016, 43(1): 92-93.

[10] 赖学军, 邱杰东, 曾幸荣, 等. 磷-氮大分子膨胀型阻燃剂及其阻燃聚丙烯的研究进展[J]. 高分子材料科学与工程, 2015, 31(9): 185-190.

[11] 张静静, 王颖, 宋丹, 等. 聚对苯二甲酸乙二酯与聚对苯二甲酸丁二酯的热分解性能[J]. 纺织学报, 2016, 37(7): 34-38.

[12] 曹巍瀚, 许苗军, 李斌. 三嗪膨胀阻燃母粒的制备及在聚丙烯中的应用[J]. 高分子材料科学与工程, 2016, 32(2): 133-136.

[13] 周婷, 周红, 翟隽申, 等. 三嗪阻燃剂的合成、改性及阻燃性能测试[J]. 塑料科技, 2016, 44(3): 98-102.

[14] YUAN Shanshan, CHEN Wenyan, LIU Gousheng. Synergistic effect of THEIC-based charring agent on flame retardant properties of polylactide[J]. Journal of Applied Polymer Science, DOI:10.1002/app.41218.

[15] YUAN Shanshan, CHEN Wenyan, LIU Gousheng. Effects of two kinds of THEIC-based charring agents on flame-retardant properties of polylactide[J]. Journal of Applied Polymer Science, DOI:10.1002/app.42086.

[16] CHEN Wenyan, LIU Gousheng. Flame-retardancy Properties of tris(2-hydroxyethyl)isocyanurate based charring agents on polypropylene[J]. Journal of Applied Polymer Science, 2015, 132: 41810.

[17] 王宇璇, 姜宏伟. 交联三嗪类聚合物的制备及其成炭性的研究[J]. 高分子学报, 2009(4): 325-330.

[18] FENG Camin, LIANG Mingyi. Flame retardant properties and mechanism of an efficient intumescent flame retardant PLA composites[J]. Polymer Advanced Technologies, 2016, 27: 693-700.

[19] 张宇菲, 丛茂云, 朱鹏, 等. 可膨胀石墨/聚偏二氯乙烯阻燃整理剂的研究[J]. 纺织学报, 2016, 37(10): 73-77

[20] 石俊龙, 肖兴强, 王袆虹, 等. 一种阻燃剂的合成及其阻燃性能研究[J]. 塑料科技, 2016, 44(2): 79-83