低温无甲醛硅丙静电植绒粘合剂LF的合成与应用yd21002

吴海婷1,2,张凤1,2, ,蒋小娟1,2 牟晓峰3,蔡再生1,2 1.东华大学化学化工与生物工程学院, 上海201620;2.东华大学生态纺织教育部重点实验室,上海201620;3.上海纽恩特实业有限公司, 上海201406

收稿日期:2016-11-10

基金项目:高等学校博士学科点专项科研基金资助项目(20130075130002)

作者简介:吴海婷(1982-),女,江苏江阴人,讲师,博士研究生,主要研究方向:高性能粘合剂的合成和应用。

通信作者:蔡再生,教授,研究方向:纺织品化学整理,E-mail:zshcai@dhu.edu.cn

原载:印染助剂2017/8;29-32

【摘要】采用半连续核壳乳液聚合法制备低温无甲醛硅丙静电植绒粘合剂,通过讨论乳化剂用量和配比、引发剂用量、交联单体用量等对聚合乳液及胶膜性能的影响,确定乳液聚合制备1氐温无甲醛硅丙静电植绒粘合剂的工艺:SDS(十二烷基硫酸钠)和曲拉通X-100按照物质的量比1:1复配,乳化剂用量4%,引发剂APS(过硫酸铵)用量0.4%,DAAM(双丙酮丙烯酰胺)用量2%;制得的低温无甲醛硅丙植绒胶应用于静电植绒,植绒耐磨性好(耐磨9 980次),耐干摩擦色牢度达到4-5级,耐湿摩擦色牢度达到4级,手感可达3-4级,综合性能优越。

【关键词】 静电植绒;粘合剂;丙烯酸酯;低温;无甲醛

【中图分类号】TS194.431 文献标识码:A 文章编号:1004-0439(2017)08-0029-04

静电植绒是绒毛经电着化处理后,在高压静电发生器产生的电场作用下,改变原来的紊乱状态,以一定的方向,均匀、有规律地植入处于湿润状态的粘合剂中,固化后在粘合剂表面形成绒毛层[1] 。静电植绒过程中绒毛和基材通过粘合剂粘合在一起,因此,粘合剂直接影响植绒产品的植绒效果、植绒牢度、耐摩擦色牢度、手感、透气性、透湿性等应用性能。目前,水乳型丙烯酸酯类粘合剂适用范围广、原料易得、使用方便、价格低廉且无污染,同时具有优良的耐候性、耐老化性,是最受欢迎的静电植绒粘合剂,占植绒用粘合剂的90%以上。然而近年来,人们对环境问题日益关注,国家加大了节能减排和环境保护力度,在2015年出台了《新环保法》。一系列举措使得静电植绒企业的生产要求不断提升,而使用丙烯酸酯类粘合剂的静电植绒产品逐渐暴露出甲醛释放、生产能耗大、产品牢度及手感不佳等问题。因此,开发透气、透水、低温交联、无毒、无味等环保型高附加值丙烯酸酯静电植绒粘合剂是研究者们努力的方向。

本试验采用半连续核壳乳液聚合法,以双丙酮丙烯酰胺/己二酸二酰肼自交联体系,合成了低温无甲醛硅丙静电植绒粘合剂LF,讨论了乳化剂用量及配比、引发剂用量、交联单体用量等对聚合乳液性能的影响,并将合成的低温无甲醛硅丙静电植绒粘合剂应用于静电植绒,对其应用效果与市售静电植绒胶进行了对比研究。

1 试验

1.1 原料

丙烯酸乙酯(EA)、丙烯酸丁酯(BA)、甲基丙烯酸甲酯(MMA)、丙烯酸(AA)、对苯二酚、双丙酮丙烯酰胺(DAAM)、十二烷基硫酸钠(SDS)、曲拉通X-100(均为化学纯,国药集团化学试剂有限公司),氨水(化学纯,上海波尔化学试剂有限公司),过硫酸铵(APS)(分析纯,上海青析化工科技有限公司),碳酸氢钠(化学纯,上海虹光化工厂),全棉布(32支纱,鑫祥布业),尼龙绒毛(1.5 Dx0.6 mm)。

1.2 低温无甲醛硅丙静电植绒粘合剂的合成

1.2.1 原料提纯

在商品丙烯酸酯中一般都含有对苯二酚阻聚剂,使用时先要对单体进行提纯。将BA、EA、MMA用50 mL 5%的氢氧化钠水溶液洗涤数次直至下层为无色,然后用蒸馏水洗至中性,分尽水层,得到不含阻聚剂的单体。采用减压蒸馏法除去AA中的阻聚剂,收取馏分,置于阴凉处备用。

1.2.2 半连续法制备核壳乳液

将核层所用乳化剂、去离子水以及核层单体[m(BA)-m(EA):m(MMA):m(AA)=55:25:15:5]加入到500 mL四口烧瓶中,升温至(55±1)℃搅拌约40min,得到核层预乳液。用同样的方法制备壳层预乳液。取1/4核层预乳液放人四口烧瓶中,升温至77℃,滴加剩余的核层预乳液及APS溶液,约1 h滴完,直至溶液泛蓝光,升温至(84+1)℃保温2 h,即制得种子乳液。将温度降到77 ℃,滴加壳层预乳液及APS溶液,约1 h左右滴加完成,升温至(84+1)℃保温2 h,取出烧瓶使之自然冷却降至室温,用筛网过滤,出料,得到核壳型硅丙乳液。

1.3 低温无甲醛硅丙静电植绒粘合剂的应用

植绒前粘合剂先经氨水调节粘度,然后用涂层机将增稠好的粘合剂均匀涂覆于全棉织物表面,再将涂有粘合剂的试样固定在静电植绒小样机的喷口下方,采用下降法进行植绒,极板间距设定为15 cm,植绒电压为50 kV,植绒时间为5 S。

1.4 测试

转化率:用吸管吸取12 g乳液,加到已准确称重的表面皿中,称重,再滴入5%的对苯二酚水溶液2~3滴,于105℃下烘至恒重,转化率用公式计算:

|

转化率= |

m1-m0×W2 |

×100% |

|

m0×W1 |

式中:m0为乳液样品质量,g;m1为干燥至恒重后的样品质量,g;W2为聚合反应配方中不挥发组分的质量分数,%;W1为聚合反应配方中单体的质量分数,%。凝聚率:乳液合成结束后,用200目尼龙网过滤,滤渣用蒸馏水洗涤后,烘干至恒重,用公式计算凝聚率=M1/m2 X100%,式中:m1为烘干至恒重的滤渣质量,g;m2为聚合用单体质量,g。

粒径:利用英国马尔文仪器公司的Nano-ZS纳米粒度与电位分析仪测试,以水为介质,温度20℃,记录粒径大小及多分散指数(PDI)。

涂膜吸水率:将乳液涂在干净的玻璃板上,并使其均匀平铺,干燥成膜后称重,将涂膜置于水中浸泡48 h后取出,吸干表面水分后称重,按照公式计算涂膜吸水率=(m2/m1 - 1)X100%,式中:m1为浸泡前胶膜干重,g;m2为浸泡后胶膜质量,g。

剥离强度:按GB/T 2791-1995测试。采用全棉漂白布经粘着处理后制成长15 cm、宽2.5 cm的试样,用万能材料测试仪测试剥离强度,利用QMAT软件记录数据。

透射电子显微镜:将稀释后的乳液滴于铜网上,待样品烘干后,采用日本日立H-800型透射电子显微镜(TEM)观察并拍照。

手感:以5-10人一组,对静电植绒织物进行触摸,评级。将手感分为5级,以未经静电植绒处理的空白布为l级,手感最好的为5级。

弯曲长度:按GB/T 18318-2001,采用斜面法进行测定。

植绒牢度:按GB/T 13775,用Nu-Martindale 864耐磨及起毛起球试验仪测试,压力9 kPa,以试样露底、条绒断条或表面外观为不可接受(GB 250-1995中3级以下)为试验终点[2]。

耐摩擦色牢度:按GB/T 3920-2008用圆形摩擦头测试。

2 结果与讨论

2.1 乳液聚合的影响因素

2.1.1 乳化剂用量

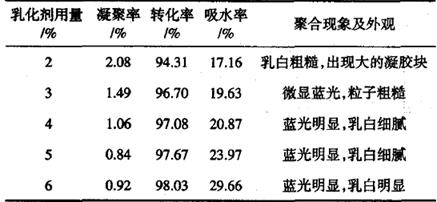

采用阴离子型乳化剂十二烷基硫酸钠(SDS)以及非离子型乳化剂曲拉通X-100进行二元复配,m(SDS):m(X-100)=1:1,讨论乳化剂用量对聚合乳液凝聚率、转化率、涂膜吸水率和聚合现象及外观的影响,结果见表1。

|

表1 乳化剂用量对乳液性能的影响 |

|

|

由表1可见,随着乳化剂用量的增加,凝聚率先降低后增加,而转化率和吸水率则逐渐增加。这是由于聚合体系中的胶束数量随着乳化剂用量的增加而增加,此时乳胶粒粒径不断减小,粒子间碰撞概率增加,团聚概率降低,提高了反应速率,使聚合反应更加充分,体系稳定性提高。而当乳化剂用量继续增加,超过临界胶束浓度后,界面张力会降低,凝聚率会增加,直至大量凝聚造成破乳。而乳化剂是亲水性表面活性剂,过多的乳化剂残留在涂膜中,造成涂膜吸水率增加,降低了涂膜的耐水性。综合以上因素,选择乳化剂用量为4%(对单体总质量),乳液外观蓝光明显,粒子更细腻。

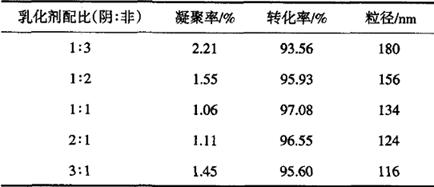

2.1.2 乳化剂配比

乳化剂用量为4%,改变阴离子型乳化剂SDS和非离子型乳化剂X-100的配比,考察阴/非离子乳化剂配比对乳液凝聚率、转化率和粒径的影响,结果见表2。由表2可知,随着阴离子型乳化剂SDS比例的增大,凝聚率先减小后增大,转化率先增大后减小,乳液的粒径逐渐减小。这是因为阴离子乳化剂会在乳胶粒表面形成双电层,随着阴离子乳化剂比例的增大,双电层电位差增加,乳液聚合中乳胶粒之间相互碰撞形成凝胶的概率降低,因此凝聚率降低,转化率升高。但阴离子乳化剂比例过大会导致乳液不稳定,使得转化率反而降低,并导致凝聚。综合考虑,选取m(SDS):m(X-100)=1:1为宜。

|

表2 乳化剂配比对乳液性能的影响 |

|

|

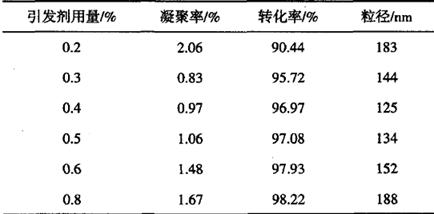

2.1.3 引发剂用量

采用过硫酸铵(APS)为引发剂,相对于过硫酸钾(KPS),其溶解性更好。采用过硫酸铵(APS)与单体同时缓慢滴加的方式,有效地降低了凝聚率,降低残留的单体量,降低成本。保持其他工艺条件不变,探讨引发剂过硫酸铵(APS)用量对乳液性能的影响,试验结果见表3。

|

表3 引发剂用量对乳液性能的影响 |

|

|

由表3可见,随着APS用量的增加,凝聚率先减小后增大,单体转化率增加,乳胶粒径先减小后增大。这是因为当APS用量过少时,引发的自由基少,聚合反应慢,聚合不完全,导致单体转化率低;另外,引发剂分解形成离子“碎片”,在乳液粒子表面起稳定作用,当离子“碎片”较少,粒子表面电位下降,致使粒径增大甚至相互粘结妇 。随着APS用量增加,引发的自由基增多,聚合反应速度加快,单体转化率提高,乳液平均粒径减小。但是随着APS用量继续增大,导致剧烈反应产生的热量聚集在一起形成大量凝聚物。而且APS造成体系中电解质含量增多,乳胶粒外层电荷增多,电位下降,产生凝胶,乳液粒子粒径增大。综合考虑,选取引发剂APS用量为0.4%,此时所得乳液凝聚率低,转化率高,粒径较小。

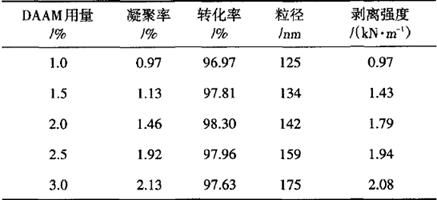

2.1.4 自交联单体用量

采用双丙酮丙烯酰胺/己二酸二酰肼交联体系,克服了传统交联单体N-羟甲基丙烯酰胺引起的甲醛释放问题。保持其他工艺条件不变,考察DAAM用量对乳液性能和胶膜性能的影响,试验结果见表4。

|

表4 DAAM用量对乳液性能和胶膜性能的影响 |

|

|

由表4可以看出,随着DAAM用量的增加,交联度增加,单体转化率增大,同时交联点过多引起凝胶的形成。而在焙烘过程中,线性高分子交联成网状结构,形成大分子结构,增强了胶膜的剥离强度。但是,DAAM用量过大,线性高分子过多地交联在一起,凝聚率增加,转化率降低,粒径增大,甚至发生暴聚。综合考虑,选取DAAM用量为2%,此时,单体转化率较高,凝聚率较低,粒径较小,胶膜剥离强度也较理想。

2.2 硅丙聚合物乳液性能表征

2.2.1 粒径及分布

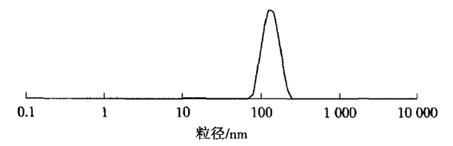

如图1所示,硅丙乳液的平均粒径为142 nm,多分散指数PDI为0.020,说明粒径分布比较均匀。本试验采用半连续法制备的核壳乳液,粒径较小、分布窄,乳液稳定,能够有效改善传统聚合物乳液的流变性与成膜性。

|

|

|

图1 聚合物乳液粒径及分布 |

2.2.2 透射电镜

由图2可知,聚合物粒子呈现均匀、规则的核壳结构,粒径为100~200 nm,与纳米粒度与电位分析仪测定结果相吻合。

|

|

|

图2 透射电镜照片 |

2.3 硅丙粘合剂乳液的应用性能

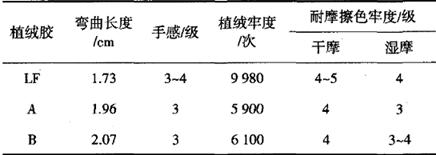

将本试验合成的低温无甲醛硅丙植绒胶LF和市售的无甲醛植绒胶A、低温植绒胶B分别应用于静电植绒,上胶量250 g/m,60℃预烘4 min,100℃焙烘5min,分别测试静电植绒织物的弯曲长度、手感、植绒牢度和耐摩擦色牢度,结果如表5所示。

|

表5 自制植绒胶LF和市售植绒胶A、B的应用效果对比 |

|

|

由表5可知,自制植绒胶LF与市售的两种植绒胶相比,织物弯曲长度较小,手感较好,植绒牢度、耐摩擦色牢度均比商用的粘合剂有明显改善,有效地解决了手感和植绒牢度的矛盾,符合FZ/T 6401 1-2001静电植绒织物服用优等品的标准。

3 结论

(1)按照m(BA):m(EA):m(MMA):m(AA)=55:

25:15:5,SDS和X-100按照物质的量比1:1复配,乳化剂用量4%,APS用量0.4%,DAAM用量2%,采用半连续法制备核壳乳液,单体转化率98.3%,平均粒径142 nm,且粒径分布较窄,乳液均匀稳定。

(2)制备的低温无甲醛硅丙植绒胶LF应用于静电植绒织物,手感3-4级,植绒耐磨性可达9 980次,耐干摩擦色牢度4-5级,耐湿摩擦色牢度4级,无甲醛释放,低温烘焙,符合FZ/T 64011-2012静电植绒织物服用优等品的标准。

参考文献:

[1] 沈坚中,曹淀林.静电植绒[M].北京:纺织工业出版社,1960;43-45.

[2]黄璐,朱希,蔡再生.苯乙烯改性丙烯酸酯类乳液粘合剂的制备及热性能分析[J].印染助剂,2011(12);19-21.

[3]陈斌.丙烯酸酯无皂乳液的合成及成膜特征[D].南京;南京理工大学硕士学位论文,2007.