石墨烯的制备方法yd20826

熊晓桐,黄蓓青,魏先福,王立立,张露 北京印刷学院, 北京102600

收稿日期:2017-04-26

基金项目:绿色印刷与出版技术2011协同创新中心(04190117029/001);市级组织部高创计划教学名师项目(06170117002)

作者简介:熊晓桐(1993-),女,北京印刷学院硕士生,主攻先进油墨及流变学。

通讯作者:魏先福(1963-),男,博士,北京印刷学院教授,主要研究方向为印刷材料的制备及产业化。

原载:《包装工程》 2017/13;20-24

【摘要】目的 探究和比较制备石墨烯的两种常见方法,即氧化还原法和液相剥离法。方法 采用液相剥离法,在N-甲基吡咯烷酮中超声剥离膨胀石墨制备单层和多层石墨烯,与氧化还原法制备得到的石墨烯在微观形貌和结构表征方面进行比较,并在此基础上比较不同有机溶剂液相剥离制备的石墨烯分散液的浓度和稳定性。结果 液相剥离法得到的石墨烯具有更好的片层结构,分子结构含有较少的杂团和含氧基团,石墨烯片层间距较宽,热稳定性更好。在N-甲基吡咯烷酮中液相剥离制备的石墨烯质量浓度可达0.15 mg/m L,稳定性相对较好,该方法在一系列应用中也更易制备导电薄膜和复合材料。结论 相较氧化还原法,液相剥离法制备的石墨烯性能更好。

【关键字】石墨烯 液相剥离 氧化还原 表征比较

【中图分类号】TB484.9 文献标识码:A 文章编号:1001-3563(2017)13-0020-05 TQ127.11

102600

石墨烯是一种新型二维碳纳米材料, 具有独特的二维六角蜂窝状晶格结构,独特的结构赋予其优异的物理化学性质,在超级电容器、生物传感器、透明电极和水处理材料等领域具有潜在的应用前景[1—2]。石墨烯材料的制备是研究其性能和探索其应用的前提和基础[3]。

氧化还原法和液相剥离法是制备石墨烯的常见方法,它们也是最有可能实现宏量制备石墨烯的方法。氧化还原法以其低廉的成本且容易实现规模化生产的优势成为目前最为广泛的制备石墨烯的方法。由于石墨各片层之间以相对较弱的范德华力连接,在强氧化剂的插层和氧化下,石墨各片层会被剥蚀开,形成单层的石墨烯氧化物,然后加入还原剂去除氧化石墨烯表面的含氧基团,如羧基、环氧基和羟基等,最终制备得到石墨烯[4—5]。液相剥离法可以将石墨分散到特定的溶剂或表面活性剂中,通过超声波的能量将单层或多层石墨烯从石墨表面直接剥离,得到石墨烯分散液,保持了石墨烯完整的形貌和性能,可在多种环境和不同的基体上沉积石墨烯。液相剥离法使用廉价的石墨为原料,工艺简单,对石墨烯及其衍生物的推广和应有具有重要的推动作用[6]。液相剥离法中不同的溶剂对应不同的希尔德布兰德溶解度参数、汉森溶解度参数和表面张力,分子间的空间位阻也有差异,在液相剥离法制备石墨烯的结果中对应着不同的效果[5,7]。

1

实验

1.1 材料和仪器

主要材料:N-甲基吡咯烷酮、1, 3-二甲基-2-咪唑啉酮、碳酸丙烯酯、环己酮、膨胀石墨、硫酸、NaNO3溶液、KMnO4溶液、去离子水、双氧水、维生素C、pH试纸,实验用试剂均为分析纯,购自国药集团化学试剂有限公司。

主要仪器:D2004W电动搅拌机,上海司乐仪器有限公司;HZ85-2磁力搅拌机,北京中兴伟业仪器有限公司;RJ-TDL-60A低速台式大容量离心机,无锡市瑞江分析仪器有限公司;BS 244S电子分析天平,北京赛多利斯仪器系统有限公司;YP-1超声波细胞破碎仪,杭州成功超声设备有限公司;KQ3200DE超声波清洗器,昆山市超声仪器有限公司;DZF-6210冷冻干燥机,北京博医康实验仪器有限公司;XploRA拉曼光谱仪,HORIBA Jobin Yvon公司;Ncolet iS 50傅里叶变换红外光谱仪,赛默飞世尔科技有限公司;D/MAX-2200PX 射线衍射仪,日本理学公司;SDTQ600热重分析仪,美国AT公司;Tecnai G2 F20 S-TWINC(200 kV)透射电子显微镜,深圳瑞盛科技有限公司。

1.2 石墨烯的制备

1.2.1 氧化还原法

根据已有的文献报道和课题组的实验研究成果[8],采用改进的 Hummers法制备氧化石墨烯。首先将10 mg氧化石墨分散于25 mL水溶液中,得到棕黄色的悬浮液,在超声条件下分散1 h,得到稳定的氧化石墨烯分散液,将分散液移入250 mL三口烧瓶中,添加氨水使pH值为8~9;称取250 mg的维生素C加入反应液中,搅拌 0.5 h;将均匀溶液在油浴中95 ℃下搅拌1 h;将得到的稳定黑色分散液进行离心分离(15 000 r/min),并用去离子水洗涤3次;在60 ℃的冷冻干燥箱中充分干燥48 h,得到样品石墨烯并进行性能表征[9]。得到的石墨烯相比于其他还原剂具有更好的热稳定性和结构性,同时绿色环保。

1.2.2 液相剥离法

采用液相剥离膨胀石墨的方法超声制备单层和多层石墨烯,将称量好的5 g膨胀石墨加入100 mL有机溶剂中,并放入500 W的超声波细胞破碎仪中低于20 ℃超声处理6 h。完成后取出,再将分散液放入TGL-16G型离心机中,于15 000 r/min转速下离心,将离心后的上清液取出进行干燥表征及性能测试。

1.2.3 不同有机溶剂制备石墨烯分散液

通过已报道的文献可知,表面张力为 40~50 mJ/m2的有机溶剂超声剥离膨胀石墨,均能得到石墨烯分散液[10—11],但不同的有机溶剂制备的石墨烯分散液稳定性和浓度各有高低。将称量好的2 g膨胀石墨分别加入等量的有机溶剂(N-甲基吡咯烷酮、1,3-二甲基-2-咪唑啉酮、碳酸丙烯酯、环己酮各100 mL)中,放入500 W的超声波细胞破碎仪中低于20 ℃超声处理6 h。完成后取出,取部分溶剂静置72 h后观察分散液稳定性,再将样品放入 TGL-16G型离心机中,于15 000 r/min转速下离心,干燥,计算浓度。

2

结果与分析

2.1 石墨烯表征比较

2.1.1 拉曼光谱测试

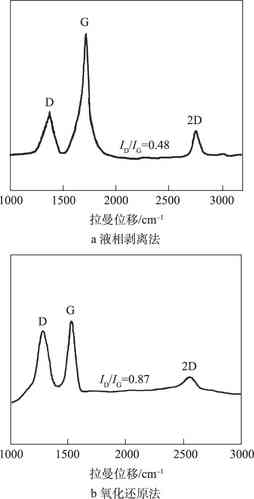

拉曼光谱基于光通过样品发生拉曼散射效应进行分析。将石墨烯放入样品玻璃瓶,并保持暗环境,使用XploRA拉曼光谱仪在激发波长为532 nm下对石墨烯进行扫描,结果见图1。

|

|

|

图1 不同制备方法制备石墨烯的拉曼光谱 |

拉曼光谱测试能快速表征石墨烯片层规整程度[12]。D峰(1350 cm-1)是石墨烯结构的缺陷特征峰,与G峰(1580 cm-1)的相对强度比(ID/IG)是表征碳材料的无序程度和缺陷度的重要参数,比值越大,则认为缺陷含量越多。2D峰在2700 cm-1附近出现,2D峰越强说明石墨烯缺陷越少,石墨烯层数越少。由图1可知,液相剥离法制备的石墨烯 ID/IG为 0.48,氧化还原法制备的石墨烯 ID/IG为 0.87,这说明液相剥离法制备的石墨烯片层数较少,结构缺陷小于氧化还原法制备的石墨烯。

2.1.2 红外光谱测试

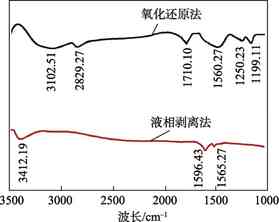

红外光谱是表征分子结构中所含有的不同官能团,也是鉴别其官能团的有效手段,用Ncolet iS 50红外光谱仪对石墨烯样品进行测试表征,结果见图2。

|

|

|

图2 不同制备方法制备石墨烯的红外光谱 |

从图2可看出,液相剥离法和氧化还原法制备的石墨烯存在较少的结构缺陷,3300 cm-1和1640 cm-1较宽较强的吸收峰是—OH的伸缩振动峰,说明氧化还原法制备的石墨烯样品中含有水分子或OH基团,除此之外,还有1565 cm-1石墨烯中C═C的伸缩振动峰,2800 cm-1左右出现 sp2杂化的 C—H伸缩振动峰,1720 cm-1的C═O的伸缩振动峰[13]。说明氧化还原法制备的石墨烯在还原过程中还有部分含氧基团(C═O基团,—OH基团)没被除去,液相剥离法制备的石墨烯分子携带杂团相对较少。

2.1.3 X射线衍射测试

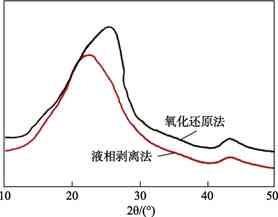

X射线衍射仪在分子水平上对物质的晶体结构进行分析,使用D/MAX-2200PC型X射线衍射仪对样品进行测试,得到的结果见图3。

|

|

|

图3 不同制备方法制备石墨烯的XRD图 |

可知,两者约在2θ为 24°附近出现衍射峰,表明通过液相剥离和氧化还原反应,得到的产物含有单层或多层石墨烯的混合物[14]。液相法中的超声波作用和氧化还原过程中还原剂的作用,使得产物晶体结构完整性下降,无序度增加,从而导致在2θ为24°附近出现的衍射峰强度弱而宽。同时,液相剥离法相对氧化还原法的2θ峰向更低的衍射峰偏移,根据Bragg定律,说明液相剥离法制备得到的石墨烯相对氧化还原法制备的石墨烯平面间距更大[13]。

2.1.4 热重分析

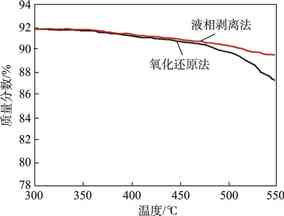

热重分析仪是考察材料稳定性的重要方法。使用SDTQ600型热重分析仪对样品进行热重分析测试,得到的结果见图4。

|

|

|

图4 不同制备方法制备石墨烯的TG图 |

可知,两种方法制备的石墨烯均从 450 ℃开始质量缓慢减少,说明石墨烯样品中含有的残余含氧基团开始蒸发丢失[15],两者在低于450 ℃时样品状态大致相似。不同的是,450~550 ℃时,氧化还原法制备得到的石墨烯质量减少更快,说明氧化还原法制备的石墨烯中含有相对更多的褶皱和含氧的基团。

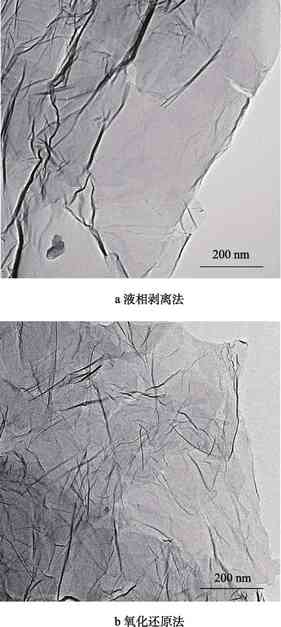

2.1.5 透射电子显微镜表征

将液相剥离法和氧化还原法制备得到的石墨烯滴在铜网上干燥,然后使用 Tecnai G2 F20 S-TWINC(200 kV)透射电子显微镜(TEM)对石墨烯表面的微观形貌进行直观观察,得到的结果见图5。可知,颜色较深的局域是层数较多的石墨烯片,颜色较浅的是层数较少的石墨烯片,能够观察到少层石墨烯片,并可清晰地看到石墨烯片的边缘,石墨烯片的表面平整,但是边缘不规则,这可能是反应过程中导致的边缘结构缺陷。

|

|

|

图5 不同制备方法制备石墨烯的TEM图 |

2.2 不同有机溶剂对石墨烯分散液的影响

将称量好的膨胀石墨分别加入等量的有机溶剂进行超声处理得到石墨烯分散液,取部分溶剂静置3 d后观察分散液稳定性,由所得结果可知,N-甲基吡咯烷酮有机溶液下剥离制备得到的石墨烯分散性明显好于1,3-二甲基-2-咪唑啉酮、碳酸丙烯酯、环己酮液溶液。再将样品离心、干燥,测试质量浓度,得到N-甲基吡咯烷酮有机溶液、1,3-二甲基-2-咪唑啉酮、碳酸丙烯酯、环己酮液溶液下剥离制备得到的石墨烯质量浓度分别为0.15,0.09,0.11,0.06 mg/mL。相比1,3-二甲基-2-咪唑啉酮、碳酸丙烯酯、环己酮液溶液液相剥离得到的石墨烯,N-甲基吡咯烷酮有机溶液下剥离制备得到的石墨烯稳定性最好,由以上分析可知,N-甲基吡咯烷酮溶剂在同样条件下液相剥离制备石墨烯效果最好。

3

结语

采用液相剥离法制备得到的石墨烯与改进的氧化还原法制备的石墨烯进行表征比较,发现液相剥离法制备的石墨烯具有更好的片层结构,分子结构含有较少的杂团和含氧基团,石墨烯片层间间距较宽,热稳定性也更好。N-甲基吡咯烷酮溶剂下液相剥离法制备的石墨烯分散液稳定性最好,质量浓度最高(0.15 mg/mL)。文中的研究为今后石墨烯更好地应用在导电油墨和电子器件领域打下基础。

参考文献:

[1] GEIM A K, NOVOSELOV K S. The Rise of Graphene[J]. Nature, 2007(3): 183—191.

[2] 刘先军, 崔宝臣, 刘淑芝, 等. 液相剥离石墨制备石墨烯[J]. 功能材料, 2016, 47(6): 52—55.

[3] QIN Meng-meng, JI Wei, FENG Yi-yu, et al. Transparent Conductive Graphene Films Prepared by Hydroiodic Acid and Thermal Reduction[J]. Chinese Physics B, 2014, 23(2): 103—105.

[4] 高源, 陈国华. 聚合物/石墨烯复合材料制备研究新进展及其产业化现状[J]. 高分子学报, 2014(10):1314—1327.

[5] BALANDIN A A, GHOSH S, BAO W, et al. Superior Thermal Conductivity of Single-Layer Graphene[J]. Nano Lett, 2008, 8(3): 902—907.

[6] CHUA C K, PUMERA M. Reduction of Graphene Oxide with Substituted Borohydrides[J]. Journal of Materials Chemistry A, 2013(1): 1892—1898.

[7] BERGER C, SONG Z M, LI T B, et al. Electronic Confinement and Coherence in Patterned Epitaxial Graphene[J]. Science, 2016(2): 1191—1196.

[8] SRUTI A, JAGANNADHAM K. Electrical Conductivity of Graphene Composites with Inand In-Ga Alloy[J].Journal of Electronic Materials, 2010, 39(8): 1268—1276.

[9] 张明慧, 魏先福, 黄蓓青. 不同还原剂制备石墨烯及结构表征[J]. 北京印刷学院学报, 2016, 24(2): 75—78.

[10] MEYER J C, GEIM A K, KATSNELSON M I, et al. The Structure of Suspended Graphene Sheets[J]. Nature, 2007(6): 60—63.

[11] 郑璐, 晋日亚, 孙友谊, 等. 石墨烯的制备及其电化学性能[J]. 过程工程学报, 2016(1): 4—5.

[12] LEE C, WEI X, KYSAR J W, et al. Measurement of the Elastic Properties and Intrinsic Strength of Monolayer Graphene[J]. Science, 2008(7): 385—388.

[13] XU Yan-fei, HENNIG I, FREYBERG D, et al. Inkjet-printed Energy Storage Device Using Graphene/Polyaniline Inks[J]. Journal of Power Sources, 2014(8): 483—488.

[14] LI Jian-tong, YE Fei, VAZIRI S, et al. Efficient Inkjet Printing of Graphene[J]. Advanced Materials, 2013(5):3985—3992.

[15] SINGH V K, PATRA M K, MANOTH M, et al. In Situ Synthesis of Graphene Oxide and Its Composites with Iron Oxide[J]. New Carbon Materials, 2009, 24(2): 736—742.