石墨烯玻璃:玻璃表面上石墨烯的直接生长yd20824

陈旭东#1,陈召龙#1,孙靖宇1,张艳锋1,2,刘忠范*1 1、北京大学化学与分子工程学院北京大学纳米化学研究中心,北京100871;2、北京大学工学院,北京100871。

收稿: 2015-10-15,; 修改: 2015-11- 12,; 网络出版: 2015-11- 13,

国家重点基础研究发展规划项目(973) (2013CB932603, 2012CB933404, 2011CB921903, 2013CB934600),国家自然科学基金(51432002,51290272, 51121091, 51222201, 11222434), 教育部(20120001130010)和北京市科学技术委员会(Z151100003315013)资助

#同为项目责任人

*通讯作者. Email: zfliu@pku.edu.cn; Tel: +86-10-62757157.

原载:《物理化学学报》 2016/1;14-27

【摘要】玻璃是一种历史悠久、用途广泛的无定形硅酸盐材料,而石墨烯则是近年来发现的仅由碳原子组成的二维层状材料。石墨烯具有超高的机械强度、导电性、导热性和透明性,恰好与传统的玻璃形成互补。将石墨烯与玻璃结合在一起,在保持透明性的基础上,同时赋予普通玻璃导电性、导热性和表面疏水性,具有非常重要的实际意义和理论价值。相比于液相涂膜或者转移的方法,直接在玻璃表面生长石墨烯能够从根本上避免由于污染和破损引起的石墨烯性能的下降,从而发展出一种新型材料——石墨烯玻璃。本文介绍了我们研究组在各种玻璃表面直接生长石墨烯的研究进展,其中包括石墨烯在固态耐高温玻璃和熔融态玻璃表面的高温生长,以及利用等离子体辅助手段实现石墨烯在普通玻璃表面的低温生长,并以此为基础发展出多种基于石墨烯玻璃的应用实例。总结展望了石墨烯玻璃的制备和应用的未来挑战与发展方向。

【关键字】石墨烯 固态玻璃 熔融态玻璃 化学气相沉积 等离子体辅助

【中图分类号】TQ171.1 O647 doi:10.3866/PKU.WHXB201511133

1

引言

人类社会的发展和科学技术的进步都离不开材料的发展,每一种重要材料走进人们的生活,都是对生活方式的重大变革。玻璃便是一个典型的例子。作为一种典型的传统材料,玻璃的使用可以追溯到公元前。直至今天,玻璃已经成为人们生活中不可或缺的重要材料,由于其良好的透明度和低廉的成本,被广泛应用于建筑、化工、电子、光学、医药以及食品等诸多领域。然而玻璃本身的导电性和导热性都很差,制约了其在更多领域的应用。而另一种同样具有高透光性的新型二维纳米材料——石墨烯,自2004年由英国曼彻斯特大学的Novoselov等首次利用胶带剥离法制备出来之后[1],其相关研究在这十年间取得了突飞猛进的发展[2-9],有望成为21世纪最具代表性的新材料。由于石墨烯具有诸多优异的物理性质,如超高的机械强度[10]、超高的载流子迁移率(最高可达200000 cm2·V–1·s–1)[11]和热导率[12]、优异的导电性1和透光性7等,使得其在透明导电薄膜[13]、超级电容器[14]、场效应晶体管[15]、光电探测[16-18]、锂离子电池[19]、DNA测序[20-21]、折射率生物传感器[22-23]、功能复合材料[24]等诸多领域都有着广阔的应用前景。

石墨烯各项优异的物理性能为其在应用领域的发展奠定了基础,然而其超薄的二维结构决定了石墨烯很难被单独使用,需要依托于某种衬底才能表现出这些性能。玻璃具有和石墨烯相匹配的透明性,同时在导电性、导热性和浸润性方面能够和石墨烯形成互补。因此,将石墨烯与玻璃结合在一起,发展出一种新型复合材料,即石墨烯玻璃,既能够保持玻璃本身透光性好的优点,又能够把石墨烯所具有的超高导电性、导热性和表面疏水性等特点赋予玻璃。同时由于玻璃成本低廉,应用广泛,使得石墨烯玻璃有望成为一种能够走进日常生活的新型材料。

想要实现石墨烯玻璃的产业化应用,首先需要解决的便是高品质石墨烯玻璃的大规模制备问题。迄今为止,制备石墨烯玻璃的方法主要有两种:其一是利用液相剥离石墨烯或还原氧化石墨烯作为原料,通过液相涂膜的方法在玻璃表面涂覆一层石墨烯薄膜[25-26];其二是以化学气相沉积(CVD)法在金属基底(如铜)表面生长出的石墨烯为原料,通过转移的方法将石墨烯转移到玻璃表面[27-28]。液相涂膜法是一种较早采用的石墨烯玻璃制备方法,通过Langmuir-Blodgett (LB)膜或者旋涂、棒涂等手段将石墨烯覆盖到玻璃上形成石墨烯薄膜,然而由于石墨烯片的尺寸小,缺陷多,层数不均,导致利用这种方法制备的石墨烯薄膜的均匀性和品质都很差,与理论性能存在很大差距。从CVD法在金属表面生长的石墨烯出发进行转移,是另一种比较通用的方法。由于CVD方法具有价格低廉、制备简单、可控性强等优势,同时由于金属对于石墨烯的生长具有明显的催化作用[28-31],因此利用CVD方法在金属基底上生长石墨烯已成为实现大面积、高品质石墨烯制备的主流方法[32-36]。我们研究组也在金属基底石墨烯的可控制备方面做出了大量卓越的工作[3,27,37-40]。然而,在将金属基底表面生长的石墨烯转移到玻璃表面的过程中,由于液相化学试剂的使用,会不可避免地带来石墨烯的污染问题,以及存在着转移工艺繁复、容易引起石墨烯的缺陷和褶皱等,这些因素都极大地制约了所获得的石墨烯的各项性能。

上述两种制备石墨烯玻璃的方法采用的都是间接制备法,即先得到石墨烯再将石墨烯覆盖于玻璃表面,除操作繁复、成本高昂等问题外,得到的石墨烯薄膜在性能上受到了严重的影响。 因此,如果能够直接在玻璃表面可控制备出大面积、高质量的石墨烯薄膜,就可以非常有效地避免涂膜或转移过程带来的诸多问题,并且能够大幅降低生产成本,有助于工业化生产。与金属基底相比,利用CVD方法在玻璃表面直接生长石墨烯主要面临两个方面的困难:一方面玻璃自身的催化性能很弱,使得碳源裂解困难,石墨烯在玻璃表面的成核和生长较难进行;另一方面玻璃的软化温度一般都低于石墨烯的生长温度,使得玻璃表面石墨烯的生长需要另辟蹊径。当前,我们研究组已经开始了在玻璃表面直接生长石墨烯的研究,为石墨烯玻璃的制备发展了系列方法[41-43]。本文将对这些研究成果进行总结,系统阐述我们在玻璃表面生长石墨烯所做出的有益探索。

|

|

|

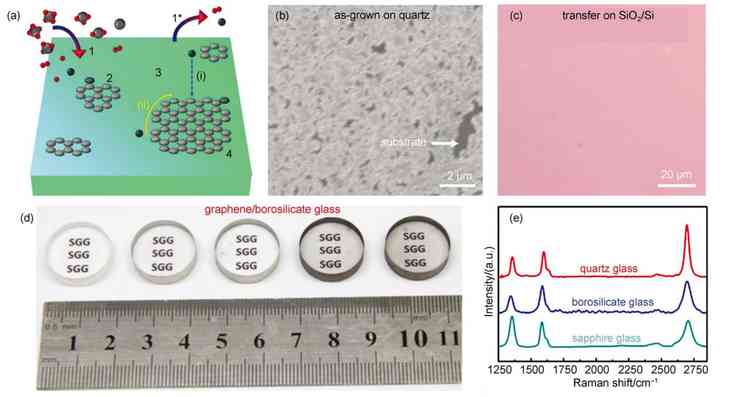

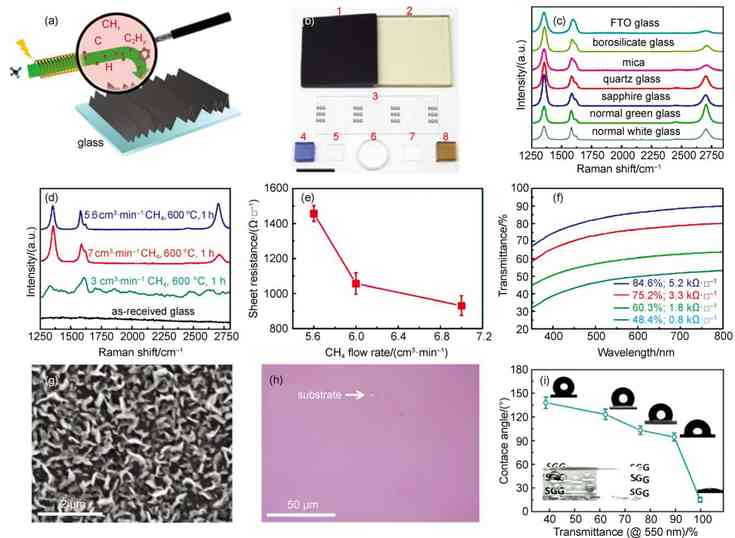

图1 石墨烯在耐高温玻璃表面的高温直接生长[41] |

|

(a) schematic of graphene growth on solid glass by catalyst-free atmospheric-pressure chemical vapor deposition (APCVD) route; (b) scanning electron microscope (SEM) image of directly grown APCVD graphene on quartz glass; (c) optical microscope (OM) image of the transferred graphene film onto the SiO2/Si substrate; (d) photograph of the borosilicate glass substrates before (leftmost) and after graphene growth with different CH4flow rates at 2, 5, 7.5, and 10 cm3·min–1; (e) representative Raman spectra of directly-grown graphene on different solid glasses. |

2

石墨烯在耐高温玻璃表面的生长

采用热CVD直接生长的方法,以甲烷为碳源,生长出高品质的石墨烯通常需要1000℃以上的高温。为了在玻璃表面生长石墨烯,就需要选择耐高温玻璃作为生长基底。与普通钠钙玻璃相比,耐高温玻璃的软化温度高于1000℃,为石墨烯在固态玻璃表面的高温生长提供了可能性。因此,我们首先选择了石英玻璃、硼硅玻璃、蓝宝石等耐高温玻璃作为基底,直接在其表面高温生长石墨烯。

基底对于石墨烯生长具有非常重要的作用,主要表现在三个方面:基底催化碳源裂解的能力、基底上碳迁移的能力以及石墨烯在基底上成核的能力。与金属基底相比,玻璃表面以具有方向性和饱和性的共价键为主,这导致碳活性物种无法在表面形成良好的化学吸附,因而玻璃表面对于碳源裂解的催化作用非常有限。另一方面,由于碳原子在玻璃表面的迁移势垒要远高于金属表面,这极大地限制了碳物种在玻璃表面的迁移。因此,与金属相比,在玻璃表面的石墨烯生长普遍表现出较低的生长速率和较差的结晶质量。

石墨烯在固态玻璃表面的生长过程如图1(a)所示,由于玻璃对于碳氢化合物分解的催化作用十分有限,热裂解成为甲烷裂解的主要方式。需要注意的是,在低压CVD (LPCVD)体系下碳源气体分子的浓度较低,物料迁移迅速[44-46],无法满足石墨烯在玻璃表面成核和生长的要求,因此通常采用的都是常压CVD (APCVD)体系[47-53]。当玻璃表面碳物种浓度达到过饱和状态时,便会在活性位点处成核。由于玻璃表面的迁移势垒很高,石墨烯的迁移生长受到抑制,裂解的碳物种直接落到石墨烯岛的边缘,成为玻璃表面石墨烯生长的一种重要方式,这也导致了生长的石墨烯缺陷较多。随着时间的推移,这些独立的石墨烯岛逐渐拼接在一起,形成完整的石墨烯薄膜,如图1(b,c)所示。整个生长过程一般需要2–6 h,石墨烯畴区尺寸一般在几百纳米左右。常压CVD体系下玻璃表面石墨烯的生长受到碳源浓度的影响,如图1(d)所示,增大甲烷的浓度能够有效增加石墨烯的层数,这与常压下金属表面生长石墨烯的结果相类似[44,54]。利用甲烷作为碳源,我们成功地在石英玻璃、硼硅玻璃以及蓝宝石玻璃的表面生长出了品质较高、均匀度好的单层石墨烯样品,如图1(e)所示,其载流子迁移率可达553–710 cm2·V–1·s–1。

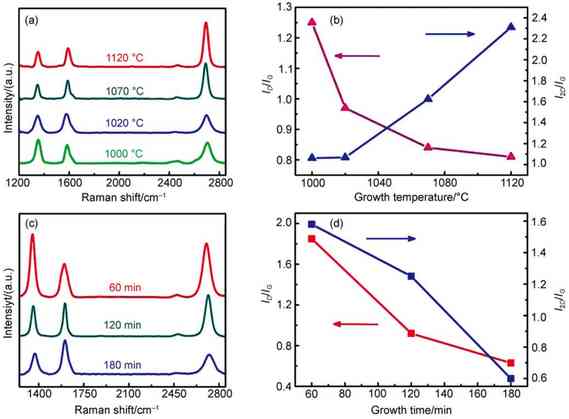

温度对石墨烯在玻璃基底的生长有很大影响,如图2(a,b)所示,升高生长温度能够非常有效地提升石墨烯的品质。一方面甲烷的主要裂解途径是热裂解,温度越高甲烷裂解的越彻底,活性碳物种的浓度也越高;另一方面,温度越高活性碳物种越容易克服玻璃表面迁移势垒,增加迁移速率,石墨烯的畴区也就越大。因此,在高温下可以有效减少玻璃表面石墨烯的缺陷,提高石墨烯薄膜的质量和均匀性。除温度外,生长时间也是影响玻璃基底上石墨烯生长的重要因素。如图2(c,d)所示,延长生长时间一方面能够增加石墨烯厚度,另一方面能够减少石墨烯缺陷。由于采用的是常压CVD体系,随着时间的推移碳碎片不断吸附在玻璃表面,导致石墨烯越长越厚,而不会存在自限制效应[44]。同时,高温退火能够使碳原子的排布更加有序,随着生长时间的延长石墨烯缺陷会得到一定程度的修复。

|

|

|

图2 石墨烯在耐高温玻璃表面的生长调控[41] |

|

(a)Raman spectroscopy of the temperature-dependent growth of graphene on sapphire glass; (b) corresponding band (D, G, 2D) intensity ratios (ID/IGand I2D/IG) as a function of growth temperature extracted from (a); (c) Raman spectroscopy of the time-depending growth of graphene on quartz glass;(d) Corresponding ID/IGand I2D/IGratios as a function of growth temperature extracted from (c). All the Raman spectra are normalized to G peak intensity. |

石墨烯在耐高温玻璃表面的生长,除利用高温直接裂解碳源之外,研究人员也尝试利用金属远程催化作用在玻璃上生长石墨烯。Chiu研究组[52]利用铜的远程催化作用在石英表面生长出石墨烯。他们在石英玻璃上游的合适位置放置一块铜片,升华的铜蒸气在高温下催化甲烷的裂解,得到的碳碎片在下游的石英玻璃表面成核、生长。Choi研究组[53]在此基础上进行了改进,将铜片置于石英玻璃的上方但并不接触,在石英玻璃表面生长出缺陷峰很小的单层石墨烯。Fu研究组[55]利用镓代替铜进行远程催化,因为相同条件下镓的升华压强是铜的十倍,这就意味着更多的镓参与到催化反应中,极大地提升了碳源的裂解速度。他们利用这种方法在石英玻璃表面生长出均匀的单层石墨烯,制作的除雾器件效果明显。虽然金属的远程催化作用能够提高碳源的裂解效率,加快了生长过程,但这种方法始终无法完全避免金属的残留问题。另外,由于金属蒸气在空间分布不均匀,导致生长的石墨烯在大尺度上厚度不均。

3

石墨烯在熔融态玻璃表面的生长

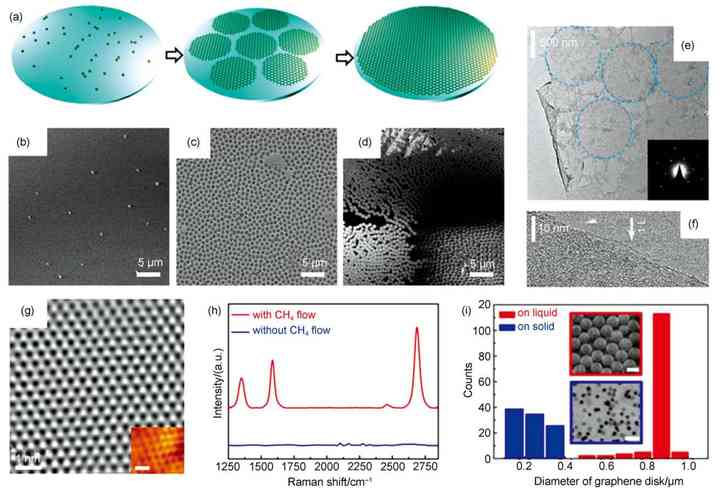

普通玻璃(一般指钠钙浮法玻璃)的软化温度一般在600℃左右,利用1000℃高温在其表面生长石墨烯在传统观念中并不可行。然而,随着在熔融金属表面生长高品质石墨烯工作的陆续开展[56-59],为我们揭示了一条普通玻璃表面高温生长石墨烯的可行性道路——即在熔融态玻璃表面直接生长石墨烯。更为重要的是,与固态玻璃相比,熔融态玻璃的表面高度均一,以及液体独有的促进碳迁移的能力[58,59],使得石墨烯在熔融态玻璃表面的成核和生长过程存在较大的优势。

熔融态玻璃表面的石墨烯生长仍然采用常压CVD体系,在1000℃高温下退火30 min以获得稳定的熔融态玻璃,随后通入甲烷作为碳源,甲烷的裂解仍然以热裂解为主,生长时间一般控制在2 h。石墨烯在熔融态玻璃表面的生长过程如图3(a–d)所示,这是一种新奇的生长行为,包括成核、快速生长和缓慢生长三个阶段。首先是成核过程,在生长进行到30 min时形成可见的石墨烯核心,石墨烯在熔融玻璃表面是同时成核的,在后续生长过程中基本不会再有新的核心产生。然后是生长过程,当生长到一定阶段时,会形成尺寸约为1 μm左右的石墨烯圆片,这些圆片的大小和分布都十分均匀,这是因为熔融玻璃表面是各向同性的,同时石墨烯片在熔融玻璃表面存在一定程度的迁移行为。如图3(e–h)所示,通过高分辨率透射电子显微镜(HR-TEM)、选区电子衍射(SAED)以及拉曼光谱等表征手段证实这些圆片为单层石墨烯(除中间成核区域),并且具有较高的结晶度和品质。通过延长生长时间我们发现,不同于固态玻璃基底,石墨烯在熔融玻璃表面的生长速率在生长过程中会逐渐减慢并最终趋于停止,而不是持续生长形成多层石墨烯。图3(i)对比了相同条件下石墨烯分别在SiO2/Si衬底和熔融态玻璃表面的生长结果,熔融玻璃表面90%以上的石墨烯片直径位于0.8至1.0 μm之间,且尺寸大小集中,而SiO2/Si表面的石墨烯片尺寸则分别在0.1至0.4 μm之间,因此采用熔融生长的方法可以在一定程度上缓解由于玻璃表面碳迁移能力弱引起的尺寸小的问题。

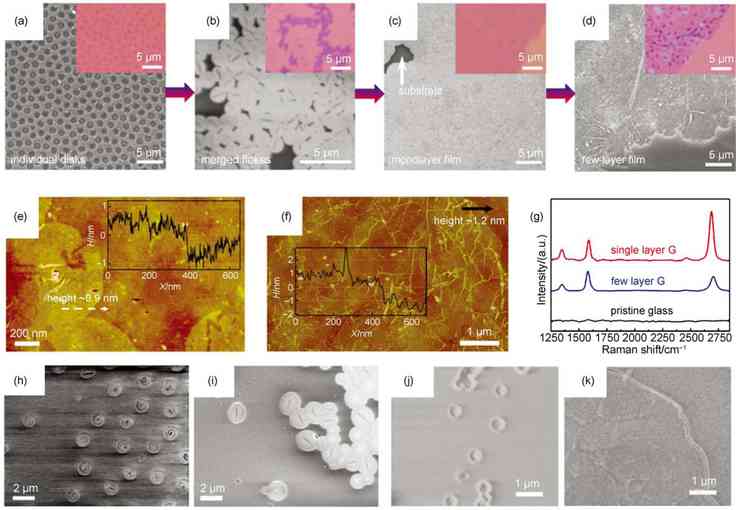

上文提及,石墨烯在熔融态玻璃表面的生长速度会逐渐放缓并最终趋于停止,因此单纯延长生长时间是无法有效促使其拼接成完整薄膜并控制其厚度的。通常情况下,我们通过控制甲烷浓度和生长温度来获得不同覆盖度、不同层数的石墨烯薄膜。如图4(a–d)所示,我们通过控制甲烷浓度和生长温度以及生长时间,实现了对石墨烯覆盖程度的控制。当甲烷浓度较低时,石墨烯圆片是零散的生长,随着甲烷浓度的增大,这些圆片开始聚集在一起,进而拼接成整层的石墨烯,如图4(e)所示。当甲烷浓度足够大时,还能够形成双层乃至更多层的石墨烯膜,如图4(f,g)所示。

温度对于石墨烯在熔融态玻璃表面生长的影响是多方面的。一方面,温度升高有助于碳源的裂解,同时提升碳活性物种在玻璃表面的迁移能力,有助于石墨烯片长得更快更大;另一方面,石墨烯临界成核尺寸随温度升高而增大,导致高温下成核数目减少,石墨烯圆片更加稀疏;除此之外,温度越高,熔融态玻璃的热运动也就越剧烈,表面漂浮的石墨烯圆片也就越容易发生碰撞,也就越容易在生长的前期融合在一起形成石墨烯片的聚集体,如图4(h,i)所示,这也是熔融态玻璃生长所特有的。

除生长温度和甲烷浓度外,氢气浓度也会对石墨烯在熔融态玻璃表面的生长产生剧烈影响。如图4(j,k)所示,当氢气所占比例小于1% (2 cm3·min–1)时,石墨烯几乎无法生长,当氢气所占比例大于25% (50 cm3·min–1)时,石墨烯同样无法生长,并且玻璃表面形貌开始发生改变。当氢气浓度在此之间时,熔融态玻璃表面能够生长出高质量的石墨烯,此时氢气对于石墨烯的生长具有一定的促进作用,并且在生长过程中能对生长进行调节。

当石墨烯生长完成之后,熔融态玻璃需要降温固化,得到固态的石墨烯玻璃。降温过程对于玻璃本身的品质影响很大,为此我们仿照工业上浮法玻璃的降温工序,得到光洁、平整、不含气泡和晶粒的优质石墨烯玻璃。

|

|

|

图3 石墨烯在熔融态玻璃表面的高温直接生长[43] |

|

(a) schematic of graphene growth on molten glass; (b–d) graphene disk sample grown at 970 °C with the gas flow recipe Ar/H2/CH4: 150/20/10 cm3· min–1for (b) 30, (c) 120, and (d) 360 min, respectively; (e) low-magnification TEM image of the graphene film, and the inset is SAED pattern; (f)HR-TEM image of the universally existed monolayer; (g) HRTEM image revealing good quality of produced graphene. Inset shows the atomically resolved STM image (Vs= 35 mV, It= 8 nA) of graphene honeycomb lattice. scale bar: 0.5 nm; (h) Raman spectra of samples after experiencing control experiment (1020 °C; Ar/H2: 150/15 cm3· min–1; growth time of 2 h) with/without the presence of CH4carbon feedstock (8 cm3· min–1); (i)comparison of the lateral sizes of graphene directly grown on molten glass (red column) and solid SiO2(blue column) substrates. Inset shows the corresponding SEM images of as-grown graphene on molten glass (top) and solid SiO2(bottom) substrates under identical conditions. scale bars: 1 μm |

我们在熔融态玻璃表面实现了石墨烯的可控生长,这对于石墨烯玻璃的规模化生长具有重要意义,因为在玻璃生产过程中同样存在熔体成型过程,将CVD法生长石墨烯过程引入其中,有望实现石墨烯玻璃的在线生产,这将极大地简化生产流程,节约成本。

4

低温条件下石墨烯在玻璃表面的生长

虽然石墨烯在高温条件下的生长有助于其品质的提升,但是对于那些已经成型的玻璃器件,高温生长会导致其外观和性质发生不可逆转的变化,因此实现低温条件下石墨烯在固态玻璃表面的可控生长是发展石墨烯玻璃的重要组成部分。等离子体辅助化学气相沉积(PECVD)方法是低温生长石墨烯的有效手段。它通过高能等离子体辅助碳源的裂解,从而有效降低石墨烯生长所需的温度,在400–600℃条件下即可完成石墨烯的生长[60-63]。

与之前高温状态下在玻璃表面生长石墨烯不同,PECVD采用的是低压CVD系统,在样品的上游方向安置一组微波或者射频等离子体发生装置,将碳源裂解为能量高、反应活性强的碳物种,实现石墨烯的低温生长。PECVD体系下石墨烯生长流程如图5(a)所示,相比于普通的热CVD系统,甲烷在等离子体辅助作用下的裂解更加容易,产生CHx<4和碳原子等活性碳物种,部分碳碎片会吸附到玻璃表面,开始石墨烯的成核和生长过程。由于在等离子体作用下碳源裂解的较快,PECVD石墨烯的生长速度比高温热CVD下生长要快。但由于生长温度较低,吸附到玻璃表面的活性碳物种的迁移运动受到进一步的限制,因此PECVD生长的石墨烯缺陷更多,结晶质量也更差。

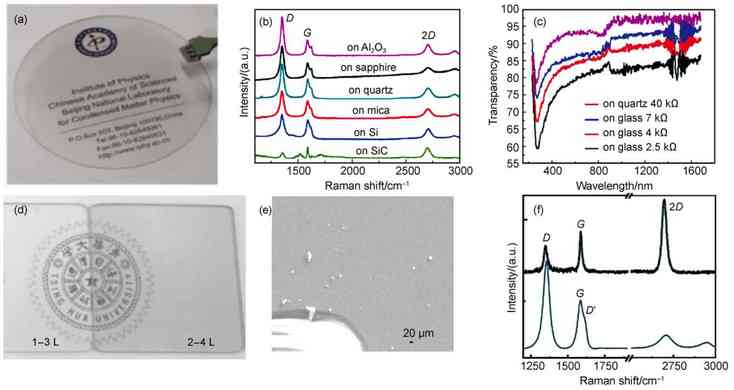

如图5(b)所示,我们通过PECVD方法,在各种不同的玻璃表面完成了石墨烯的生长,包括普通白玻璃、有色玻璃、石英玻璃、硼硅玻璃、蓝宝石玻璃、掺氟氧化锡玻璃等,这也是第一次对石墨烯在各种廉价易得的商品化玻璃表面的低温生长所进行的系统研究。由于不同玻璃表面对于碳碎片的吸附和迁移能力不同,导致石墨烯在各种玻璃表面的生长会略有差别,如图5(c)所示,在绿玻璃表面生长的石墨烯品质较其它玻璃要好。

|

|

|

图4 石墨烯在熔融态玻璃表面的生长调控[43] |

|

(a–d) morphology evolutions of as-grown samples experiencing different CVD synthetic conditions (The detailed conditions are: (a) 150 cm3· min–1Ar/20 cm3· min–1H2/8 cm3· min–1CH4at 970 °C for 1 h; (b) 150 cm3· min–1Ar/15 cm3· min–1H2/5 cm3· min–1CH4at 1000 °C for 2 h; (c) 150 cm3· min–1Ar/15 cm3· min–1H2/6 cm3· min–1CH4at 1020 °C for 2 h; (d) 150 cm3· min–1Ar/15 cm3· min–1H2/15 cm3· min–1CH4at 1020 °C for 4 h), as characterized by SEM micrographs and OM images (as insets); (e–f) AFM height image of the transferred (e) graphene disks and (f) continuous graphene films; (g) Raman spectra of as-grown graphene films with different layers and bare glass substrates. (h–i) SEM images of graphene disks grown at (h) 1000 °C and (i) 1050 °C; (j–k) SEM images of graphene disks grown with H2flow rate of (j) 2 cm3· min–1and (k) 150 cm3· min–1 |

在PECVD生长石墨烯过程中,碳源浓度对于生长结果影响很大。如图5(d)所示,当碳源浓度很小时,即便延长生长时间也几乎无法生长出石墨烯,而增大碳源浓度可以使石墨烯的厚度明显增加,这是因为有更多的甲烷被裂解产生活性碳物种参与到石墨烯的生长过程,加快了生长速度。反过来,在甲烷浓度合适时延长生长时间也能够有效地增加石墨烯厚度。由于石墨烯厚度的不同,导致了石墨烯玻璃导电性的差别,如图5(e)所示,当碳源浓度增大时,石墨烯的导电性有明显提升。进一步地,我们可以通过控制生长条件来实现对石墨烯光学透过性和导电性的调节,如图5(f)所示,根据应用对象对于透明性和导电性的实际要求,灵活改变生长条件,以满足透明导电电子器件的需要。另外,相比于还原氧化石墨烯或化学剥离石墨烯得到石墨烯薄膜,采用直接生长方式得到的石墨烯玻璃在相同光学透过率下具有更好的导电性。

|

|

|

图5 等离子体辅助石墨烯在固态玻璃表面的低温直接生长[42] |

|

(a) schematic of graphene growth on glass substrates by plasma enhanced chemical vapor deposition (PECVD); (b) photograph of the graphene grown on various types of glasses; (c) Raman spectra of graphene directly grown on different glass substrates by PECVD under identical conditions; (d)Raman spectroscopy characterizations of graphene on white float glass by PECVD with different growth parameters; (e) sheet resistance versus precursor concentration during synthesis for as-grown graphene/white float glass samples. (f) sheet resistance and UV-Vis transmittance spectra of the PECVD graphene directly grown on white float glass; (g) SEM image of directly grown PECVD vertically oriented graphene films on white float glass; (h) OM image of the transferred graphene films onto the SiO2/Si substrate; (i) contact angle versus optical transmittance for graphene/white float glass samples fabricated by direct PECVD. The inset is the demonstration of the hydrophobic and hydrophilic nature of a patterned graphene/glass (the left part) and bare glass surface. |

在实验中,由于等离子体发生器产生的电场方向与玻璃表面相垂直[63,64],生长的石墨烯具有如图5(g)所示的网络状直立结构。如图5(h)所示,这些呈网络状直立生长的石墨烯具有很好的连续性和均匀性,同时由于其良好的电子输运特性和比二维石墨烯大得多的比表面积,这种直立石墨烯薄膜是催化的理想平台,可用于染料敏化太阳能电池和光催化等。另外,当玻璃表面覆盖上这种独特的石墨烯后,其浸润性会发生极大的改变。如图5(i)所示,相比于普通玻璃10°–17°的接触角,光学透过率为89%的石墨烯玻璃接触角可达95°,并且其疏水性能可随着石墨烯厚度的增加而进一步增大,接触角最大可达143°,远高于普通二维石墨烯。这种网络状直立生长的石墨烯薄膜具有如此良好的疏水性能,得益于其独特的表面形貌以及石墨烯本身良好的疏水性能,这对于发展多功能、低成本、环境友好的自清洁窗口以及雨雾水收集器皿非常有利。

在此之前,研究人员利用PECVD方法对石墨烯的低温生长进行了相关研究,但对象一般为SiO2等绝缘基底[61,63],对于玻璃表面的生长研究较少。张广宇研究组[61]在研究石墨烯在绝缘基底的低温生长时,选用了石英和蓝宝石玻璃作为生长基底,生长的石墨烯厚度大约为2–3层,结果如图6(a)所示。通过图6(b)所示的拉曼光谱可以看出,由于构成薄膜的石墨烯畴区尺寸只有几十纳米,使得D峰较高,这与我们的生长结果相一致。另外,他们通过控制生长时间来改变石墨烯的光学透过性和导电性,结果如图6(c)所示,石墨烯薄膜的光学透过率为92%和85%时,其面电阻分别为40和7 kΩ–1。Chiu研究组62采用电子回旋共振等离子体辅助化学气相沉积(ECR-PECVD)的方法,以乙烯作为碳源,在石英表面沉积上一层由石墨烯纳米晶构成的薄膜,结果如图6(d)和6(e)所示。通过这种方法得到的石墨烯薄膜并非完全连续,石墨烯薄膜上存在直径为1–10 nm的小洞。图6(f)对比了相同条件下采用ECR-PECVD在铜箔和石英表面生长石墨烯的结果,从拉曼光谱中可以发现,由于石英表面弱的催化性能以及高的迁移势垒,导致石英表面生长的石墨烯畴区非常小,G峰与D'峰发生重合,2D峰也明显低于G峰。

|

|

|

图6 等离子体辅助石墨烯在石英表面的低温生长[61,62] |

|

(a) optical image of a 4-inch wafer scale nanographene film by PECVD; (b) Raman spectra of nanographene films grown on various substrates;(c) transmittance spectra of samples with different sheet resistance; (d) direct growth of nanographene on quartz by electron cyclotron resonance(ECR)-CVD. Thickness of nanographene films can be controlled by growth time; (e) SEM image of nanographene on a quartz plate. The bright area corresponds to the bare substrate made by a scratch; (f) Raman spectra of ECR-CVD graphene grown on copper (upper) and of ECR-CVD nanographene grown on quartz |

目前,采用PECVD方法在玻璃表面低温生长的石墨烯,其畴区尺寸很小,缺陷很多,仍然有很大的提升空间,如通过优化生长条件,设计生长途径,以期提升石墨烯玻璃的品质。

5

石墨烯玻璃的应用探索

一种新材料是否成功,在很大程度上取决于其能否找到自己的应用领域。通过我们发展的直接生长方法,石墨烯玻璃可以一步制备完成,为其规模化生产创造了可能,这就更加迫切地需要对石墨烯玻璃的各种应用进行探索。为此,我们以石墨烯玻璃为原材料,基于其透明导电、导热、疏水以及生物相容等特性,探索了石墨烯玻璃在电致变色窗口、防雾视窗、细胞培养以及光催化四个方面的应用。

|

|

|

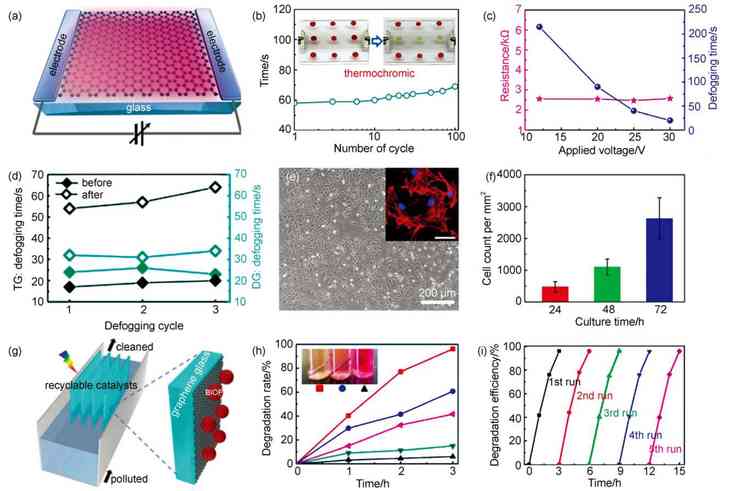

图7 石墨烯玻璃应用探索[41,43] |

|

(a) structural schematic of a directly grown graphene glass heater; (b) cycling performance of the thermochromic display made with graphene/quartz glass (4 cm × 6 cm; T550= 85.7%) under an input voltage of 20 V, showing a stable thermochromic behavior over a hundred runs; the inset presents photographs of the display before and after voltage was applied; (c) fog removal time and defogger resistance as a function of input voltage; (d) the defogging behaviors of the DG-based and TG-based defoggers before and after 2 min of ultrasonication treatment; (e) optical image of 3T3 cells cultured on graphene glasses for 72 h. Inset shows the fluorescent image of cytoskeleton (red) of 3T3 cells cultured on graphene glasses. scale bar: 50 μm; (f) statistical histogram of cell proliferation displaying good biocompatibility of graphene glasses; (g) schematic of graphene glass based photocatalytic plates for degradation of dye wastewater in a recyclable manner; (h) comparison of the degradation efficiencies of RhB-contained wastewater by using chemically coated BiOF/graphene glass (red), physically coated BiOF/graphene glass (blue), physically coated BiOF/pure glass(pink), pure graphene glass (green), and pure glass (black) as photocatalysts under natural sunlight irradiation; the inset displays a photograph of prototype reactors after photodegradation by employing the marked catalysts; (i) cycling photodegradation of RhB-contained solution using chemically coated BiOF/graphene glass plates |

电致变色窗口可以通过施加电压对窗口的透光性和颜色进行调节,在智能建筑和智能家居中扮演重要角色。在各种类型的电致变色窗口中,透明导电组件都是非常重要的组成部分,石墨烯玻璃集成了玻璃的透光性和石墨烯的导电导热性能,具有发展电致变色窗口的潜力。由于石墨烯玻璃本身的电阻适中,施加电压时会产生热量(电阻加热),在一块尺寸为1 cm × 2 cm石墨烯玻璃上施加20 V的电压,石墨烯表面的温度便可达到(43.5 ± 1.3)℃,且整体温度分布均匀,满足电热类变色窗口的要求。如图7(a,b)所示,我们制作了基于石墨烯玻璃的电致变色窗口:将4 cm × 6 cm石英表面的石墨烯刻蚀成三条1.5 cm × 6 cm的条带,在每个条带上都涂上热致变色胶(颜色转换温度为39℃)。在中间石墨烯条带两侧施加20 V电压,热致变色胶在60 s内由暗红色变为浅黄色,而其它条带上的变色胶颜色无变化,切断电源后变色胶逐渐恢复暗红色。利用石墨烯玻璃制作的电致变色窗口具有很好的重复性。

防雾视窗是基于石墨烯玻璃透明导电导热性质的另一个重要应用。由于水雾的产生源于大量微米级的水珠覆盖在玻璃的表面,因此常见的防雾视窗一般通过表面亲水化、表面疏水化或者表面加热的方式来防止水珠在视窗表面的覆盖。由于石墨烯本身的导电性和疏水性,使得石墨烯玻璃同时兼具表面疏水化和表面加热的能力,既可以通过疏水性达防止雾气形成,又能够在特殊环境下通过电加热进行除雾。因此,石墨烯防雾视窗同时具有被动和主动防雾能力,是一种理想的防雾视窗原材料。我们对石墨烯玻璃(2 cm × 2 cm)的除雾能力进行了测试,结果如图7(c)所示。当在石墨烯玻璃两端施加不同的电压时,除雾时间随电压的增大而不断缩短,当两端电压为30 V时,玻璃表面的水雾在21 s内便完全清除,优于其它基于石墨烯的除雾器件[65,66]。整个除雾过程中石墨烯玻璃的电阻无明显变化,这是因为石墨烯与玻璃之间的接触非常紧密,水汽无法进入石墨烯和玻璃的中间界面,对电阻影响较小[55]。我们还对比了CVD直接生长(DG)和转移(TG)两种方法制备的石墨烯玻璃的除雾能力,结果如图7(d)所示,开始时两种石墨烯玻璃的除雾能力相当,但经过2 min超声处理后,直接生长得到的石墨烯玻璃除雾性能变化不大,但转移得到的石墨烯玻璃除雾性能却大幅下降,说明直接生长的方法能够极大地提升石墨烯与玻璃之间的作用力,使石墨烯玻璃更加稳定。

由于石墨烯具有良好的生物相容性,有利于细胞增殖,基于石墨烯玻璃制成的培养皿等玻璃器皿有望成为一种新型实验样品。我们将石墨烯玻璃作为NIH-3T3细胞[67]的生长媒介,借助DAPI染色技术研究细胞在石墨烯玻璃表面的生长、增殖情况。图7(e)展示了细胞在培养72 h后的结果,在石墨烯玻璃表面表现出良好的增殖行为。借助染色技术可以清晰地观察到细胞保持正常的形貌与骨架,说明石墨烯不会对细胞结构产生影响。图7(f)通过统计细胞在24、48及72 h的数目,展示了石墨烯玻璃良好的生物相容性。

此外,在玻璃表面直接生长得到的石墨烯均匀性很好,是一种光催化的理想基板。BiOF是一种常见的可见光激发的光催化剂,如图7(g)所示,我们通过化学方法将光催化剂BiOF负载到CVD直接生长得到的石墨烯玻璃表面,用于污水中染料的光催化降解。以罗丹明B为例,负载有BiOF的石墨烯玻璃表现出很好的光催化活性,如图7(h)所示,在自然光照射3 h后,罗丹明B的降解率高达96.2%,远高于直接在玻璃表面负载BiOF的降解效果。BiOF在石墨烯玻璃上的催化效果之所以明显优于玻璃,是因为石墨烯的存在降低了电子-空穴的复合速率[68,69]。图7(i)展示了这种复合光催化基板的循环使用能力,多次使用后其光催化效果没有明显降低,表现出良好的稳定性。除BiOF之外,我们将基于石墨烯玻璃的催化基板拓展到更多光催化剂体系,如BiVO4和Bi2WO6,均能表现出优异的光催化性能。因此,石墨烯玻璃是一种具有普适性的光催化基板。

玻璃使用的普遍性和石墨烯性能的多样性决定了石墨烯玻璃应用的广泛性,除了上面展示的四种实例,石墨烯玻璃在我们日常生活中的用途还有很多,需要我们进一步去发掘和探索。

6

总结与展望

本文系统地展示了利用CVD方法在玻璃基底直接生长石墨烯的相关工作,针对不同种类的玻璃以及实际应用的需要,我们分别发展出三种不同的生长方法。对于耐高温玻璃,我们采用常压CVD体系,通过优化生长条件,在耐高温玻璃表面高温生长出品质较高的单层和多层石墨烯[41],石墨烯的厚度可以通过生长温度、生长时间以及碳源浓度进行有效调控。针对普通玻璃,同样采用常压CVD体系,开创性地发展出熔融态玻璃表面的石墨烯生长技术[43],生长出的石墨烯具有分布均匀、尺寸均一的特点。相比于固态玻璃,石墨烯在熔融态玻璃表面的生长速度快(约10倍)。提高生长温度和碳源浓度都可以有效增加熔融态玻璃表面石墨烯的覆盖度。对于已成型的固态玻璃,为保持其外形和内在性质,我们采用PECVD方法在其表面生长出石墨烯[42],并通过对等离子体发生器的调节,生长出呈网络状直立的石墨烯薄膜,薄膜的厚度可以通过调节碳源浓度和生长时间来控制。

相比于通过液相涂膜或转移方法制备的石墨烯玻璃,玻璃表面直接生长的石墨烯具有独特的优势。一方面,由于石墨烯与玻璃之间接触紧密,相互作用力强,界面清洁,具有很好的稳定性。另一方面,液相涂膜或转移得到的石墨烯薄膜难免会存在破损和污染,这都会对石墨烯性能造成极大地破坏,而直接生长可以从根源上避免这些问题。与此同时,这种直接在玻璃表面生长的一步制备方法,操作简单,具备实现石墨烯玻璃规模化生产的能力,对于推动石墨烯玻璃走向应用具有重要作用。

石墨烯玻璃所具有的透明导电、导热、表面疏水以及生物相容性等特点,使得石墨烯玻璃具有广泛的应用潜力。我们通过发展基于石墨烯玻璃的电致变色窗口、防雾视窗、细胞培养基底以及光催化基板,展示了未来石墨烯玻璃在建筑、汽车、能源、环境、生物医药等诸多领域的应用前景。因此,石墨烯玻璃是实现石墨烯产业化应用的一条切实可行的道路。

石墨烯玻璃所表现出的优异性能及其应用价值值得我们继续关注、深入研究。目前对石墨烯玻璃的生长和应用研究,在科学和技术上依旧存在众多问题没有解决,比如进一步提高玻璃表面石墨烯的质量,降低生长温度,缩短生长时间,实现石墨烯玻璃的工业化生产,拓展新的有价值的应用等。这对于广大科研工作者来说,既是挑战又是机遇。相信随着研究的深入,这些问题终会解决,石墨烯玻璃将会应用在日常生活中的方方面面。

参考文献

[1]Novoselov, K. S.; Geim, A. K.; Morozov, S. V.; Jiang, D.;Zhang, Y.; Dubonos, S. V.; Grigorieva, I. V.; Firsov, A. A. Science 2004, 306, 666. doi: 10.1126/science.1102896

[2]Novoselov, K. S.; Fal'ko, V. I.; Colombo, L.; Gellert, P. R.;Schwab, M. G.; Kim, K. Nature 2012, 490, 192. doi: 10.1038/nature11458

[3]Yan, K.; Fu, L.; Peng, H.; Liu, Z. Accounts Chem. Res. 2013, 46, 2263. doi: 10.1021/ar400057n

[4]Bonaccorso, F.; Sun, Z.; Hasan, T.; Ferrari, A. C. Nature Photon. 2010, 4, 611. doi: 10.1038/nphoton.2010.186

[5]Geim, A. K.; Novoselov, K. S. Nature Mater. 2007, 6, 183. doi: 10.1038/nmat1849

[6]Geim, A. K. Science 2009, 324, 1530. doi: 10.1126/science.1158877

[7]Nair, R. R.; Blake, P.; Grigorenko, A. N.; Novoselov, K. S.;Booth, T. J.; Stauber, T.; Peres, N. M. R.; Geim, A. K. Science 2008, 320, 1308. doi: 10.1126/science.1156965

[8]Geim, A. K. Rev. Mod. Phys. 2011, 83, 851. doi: 10.1103/RevModPhys.83.851

[9]Novoselov, K. S. Rev. Mod. Phys. 2011, 83, 837. doi: 10.1103/RevModPhys.83.837

[10]Lee, C.; Wei, X.; Kysar, J. W.; Hone, J. Science 2008, 321, 385. doi: 10.1126/science.1157996

[11]Du, X.; Skachko, I.; Barker, A.; Andrei, E. Y. Nature Nanotech. 2008, 3, 491. doi: 10.1038/nnano.2008.199

[12]Seol, J. H.; Jo, I.; Moore, A. L.; Lindsay, L.; Aitken, Z. H.;Pettes, M. T.; Li, X.; Yao, Z.; Huang, R.; Broido, D.; Mingo, N.;Ruoff, R. S.; Shi, L. Science 2010, 328, 213. doi: 10.1126/science.1184014

[13]Bae, S.; Kim, H.; Lee, Y.; Xu, X.; Park, J. S.; Zheng, Y.;Balakrishnan, J.; Lei, T.; Kim, H. R.; Song, Y. I.; Kim, Y. J.;Kim, K. S.; Ozyilmaz, B.; Ahn, J. H.; Hong, B. H.; Iijima, S. Nature Nanotech. 2010, 5, 574.

[14]Liu, C.; Yu, Z.; Neff, D.; Zhamu, A.; Jang, B. Z. Nano Lett. 2010, 10, 4863. doi: 10.1021/nl102661q

[15]Lin, Y. M.; Valdes-Garcia, A.; Han, S. J.; Farmer, D. B.; Meric, I.; Sun, Y.; Wu, Y.; Dimitrakopoulos, C.; Grill, A.; Avouris, P.;Jenkins, K. A. Science 2011, 332, 1294. doi: 10.1126/science.1204428

[16]Xia, F.; Mueller, T.; Lin, Y. M.; Valdes-Garcia, A.; Avouris, P. Nature Nanotech. 2009, 4, 839. doi: 10.1038/nnano.2009.292

[17]Park, J.; Ahn, Y. H.; Ruiz-Vargas, C. Nano Lett. 2009, 9, 1742. doi: 10.1021/nl8029493

[18]Koppens, F. H. L.; Mueller, T.; Avouris, P.; Ferrari, A. C.;Vitiello, M. S.; Polini, M. Nature Nanotech. 2014, 9, 780.

[19]Yoo, E.; Kim, J.; Hosono, E.; Zhou, H. S.; Kudo, T.; Honma, I. Nano Lett. 2008, 8, 2277. doi: 10.1021/nl800957b

[20]Xu, M.; Fujita, D.; Hanagata, N. Small 2009, 5, 2638. doi: 10.1002/smll.v5:23

[21]Garaj, S.; Hubbard, W.; Reina, A.; Kong, J.; Branton, D.;Golovchenko, J. A. Nature 2010, 467, 190. doi: 10.1038/nature09379

[22]Xing, F.; Liu, Z. B.; Deng, Z. C.; Kong, X. T.; Yan, X. Q.; Chen, X. D.; Ye, Q.; Zhang, C. P.; Chen, Y. S.; Tian, J. G. Sci. Rep. 2012, 2, 908. doi: 10.1038/srep00908

[23]Xing, F.; Meng, G. X.; Zhang, Q.; Pan, L. T.; Wang, P.; Liu, Z. B.; Jiang, W. S.; Chen, Y.; Tian, J. G. Nano Lett. 2014, 14, 3563. doi: 10.1021/nl5012036

[24]Xu, W.; Ling, X.; Xiao, J.; Dresselhaus, M. S.; Kong, J.; Xu, H.;Liu, Z.; Zhang, J. Proc. Natl. Acad. Sci. U. S. A. 2012, 109, 9281. doi: 10.1073/pnas.1205478109

[25]Paton, K. R.; Varrla, E.; Backes, C.; Smith, R. J.; Khan, U.;O'Neill, A.; Boland, C.; Lotya, M.; Istrate, O. M.; King, P.;Higgins, T.; Barwich, S.; May, P.; Puczkarski, P.; Ahmed, I.;Moebius, M.; Pettersson, H.; Long, E.; Coelho, J.; O'Brien, S. E.;McGuire, E. K.; Sanchez, B. M.; Duesberg, G. S.; McEvoy, N.;Pennycook, T. J.; Downing, C.; Crossley, A.; Nicolosi, V.;Coleman, J. N. Nature Mater. 2014, 13, 624. doi: 10.1038/nmat3944

[26]Li, X.; Zhang, G.; Bai, X.; Sun, X.; Wang, X.; Wang, E.; Dai, H. Nature Nanotech. 2008, 3, 538. doi: 10.1038/nnano.2008.210

[27]Dai, B.; Fu, L.; Zou, Z.; Wang, M.; Xu, H.; Wang, S.; Liu, Z. Nature Commun. 2011, 2, 522. doi: 10.1038/ncomms1539

[28]Li, X.; Cai, W.; An, J.; Kim, S.; Nah, J.; Yang, D.; Piner, R.;Velamakanni, A.; Jung, I.; Tutuc, E.; Banerjee, S. K.; Colombo, L.; Ruoff, R. S. Science 2009, 324, 1312. doi: 10.1126/science.1171245

[29]Kim, K. S.; Zhao, Y.; Jang, H.; Lee, S. Y.; Kim, J. M.; Kim, K. S.; Ahn, J. H.; Kim, P.; Choi, J. Y.; Hong, B. H. Nature 2009,457, 706. doi: 10.1038/nature07719

[30]Gao, T.; Xie, S.; Gao, Y.; Liu, M.; Chen, Y.; Zhang, Y.; Liu, Z. ACS Nano 2011, 5, 9194. doi: 10.1021/nn203440r

[31]Pan, Y.; Zhang, H.; Shi, D.; Sun, J.; Du, S.; Liu, F.; Gao, H. J. Adv. Mater. 2009, 21, 2777. doi: 10.1002/adma.200800761

[32]Gao, L.; Ren, W.; Xu, H.; Jin, L.; Wang, Z.; Ma, T.; Ma, L. P.;Zhang, Z.; Fu, Q.; Peng, L. M.; Bao, X.; Cheng, H. M. Nature Commun. 2012, 3, 699. doi: 10.1038/ncomms1702

[33]Coraux, J.; N'Diaye, A. T.; Busse, C.; Michely, T. Nano Lett. 2008, 8, 565. doi: 10.1021/nl0728874

[34]Chae, S. J.; Guenes, F.; Kim, K. K.; Kim, E. S.; Han, G. H.; Kim, S. M.; Shin, H. J.; Yoon, S. M.; Choi, J. Y.; Park, M. H.; Yang, C. W.; Pribat, D.; Lee, Y. H. Adv. Mater. 2009, 21, 2328. doi: 10.1002/adma.v21:22

[35]Li, X.; Cai, W.; Colombo, L.; Ruoff, R. S. Nano Lett. 2009, 9, 4268. doi: 10.1021/nl902515k

[36]Chen, J. S.; Wu, B.; Liu, Y. Q. Acta Chim. Sin. 2014, 72, 355.[陈集思, 武 斌, 刘云圻. 化学学报, 2014, 72, 355.]

[37]Liu, N.; Fu, L.; Dai, B.; Yan, K.; Liu, X.; Zhao, R.; Zhang, Y.;Liu, Z. Nano Lett. 2011, 11, 297. doi: 10.1021/nl103962a

[38]Liu, M.; Zhang, Y.; Chen, Y.; Gao, Y.; Gao, T.; Ma, D.; Ji, Q.;Zhang, Y.; Li, C.; Liu, Z. ACS Nano 2012, 6, 10581.

[39]Zhang, C. H.; Fu, L.; Zhang, Y. F.; Liu, Z. F. Acta Chim. Sin. 2013, 71, 308. [张朝华, 付 磊, 张艳锋, 刘忠范. 化学学报, 2013, 71, 308.] doi: 10.6023/A13010023

[40]Zou, Z. Y.; Dai, B. Y.; Liu, Z. F. Sci. Sin. Chim. 2012, 42, 1. [邹志宇, 戴博雅, 刘忠范. 中国科学: 化学, 2012, 42, 1.]

[41]Sun, J.; Chen, Y.; Priydarshi, M. K.; Chen, Z.; Bachmatiuk, A.;Zou, Z.; Chen, Z.; Song, X.; Gao, Y.; Ruemmeli, M. H.; Zhang, Y.; Liu, Z. Nano Lett. 2015, 15, 5846. doi: 10.1021/acs.nanolett.5b01936

[42]Sun, J.; Chen, Y.; Cai, X.; Ma, B.; Chen, Z.; Priydarshi, M. K.;Chen, K.; Gao, T.; Song, X.; Ji, Q.; Guo, X.; Zou, D.; Zhang, Y.;Liu, Z. Nano Res. doi: 10.1007/s12274-015-0849-0

[43]Chen, Y.; Sun, J.; Gao, J.; Du, F.; Han, Q.; Nie, Y.; Chen, Z.;Bachmatiuk, A.; Priydarshi, M. K.; Ma, D.; Song, X.; Wu, X.;Xiong, C.; Ruemmeli, M. H.; Ding, F.; Zhang, Y.; Liu, Z. Adv. Mater. doi: 10.1002/adma.201504229

[44]Bhaviripudi, S.; Jia, X.; Dresselhaus, M. S.; Kong, J. Nano Lett. 2010, 10, 4128. doi: 10.1021/nl102355e

[45]Zhao, P.; Kumamoto, A.; Kim, S.; Chen, X.; Hou, B.; Chiashi, S.; Einarsson, E.; Ikuhara, Y.; Maruyama, S. J. Phys. Chem. C 2013, 117, 10755. doi: 10.1021/jp400996s

[46]Zhao, P.; Kim, S.; Chen, X.; Einarsson, E.; Wang, M.; Song, Y.;Wang, H.; Chiashi, S.; Xiang, R.; Maruyama, S. ACS Nano 2014,8, 11631. doi: 10.1021/nn5049188

[47]Chen, J.; Guo, Y.; Jiang, L.; Xu, Z.; Huang, L.; Xue, Y.; Geng, D.; Wu, B.; Hu, W.; Yu, G.; Liu, Y. Adv. Mater. 2014, 26, 1348. doi: 10.1002/adma.201304872

[48]Wei, D.; Lu, Y.; Han, C.; Niu, T.; Chen, W.; Wee, A. T. S. Angew. Chem. Int. Edit. 2013, 52, 14121. doi: 10.1002/anie.201306086

[49]Hwang, J.; Kim, M.; Campbell, D.; Alsalman, H. A.; Kwak, J. Y.; Shivaraman, S.; Woll, A. R.; Singh, A. K.; Hennig, R. G.;Gorantla, S.; Ruemmeli, M. H.; Spencer, M. G. ACS Nano 2013,7, 385. doi: 10.1021/nn305486x

[50]Chen, J.; Wen, Y.; Guo, Y.; Wu, B.; Huang, L.; Xue, Y.; Geng, D.; Wang, D.; Yu, G.; Liu, Y. J. Am. Chem. Soc. 2011, 133, 17548. doi: 10.1021/ja2063633

[51]Sun, J.; Gao, T.; Song, X.; Zhao, Y.; Lin, Y.; Wang, H.; Ma, D.;Chen, Y.; Xiang, W.; Wing, J.; Zhang, Y.; Liu, Z. J. Am. Chem. Soc. 2014, 136, 6574. doi: 10.1021/ja5022602

[52]Teng, P. Y.; Lu, C. C.; Akiyama-Hasegawa, K.; Lin, Y. C.; Yeh, C. H.; Suenaga, K.; Chiu, P. W. Nano Lett. 2012, 12, 1379. doi: 10.1021/nl204024k

[53]Kim, H.; Song, I.; Park, C.; Son, M.; Hong, M.; Kim, Y.; Kim, J. S.; Shin, H. J.; Baik, J.; Choi, H. C. ACS Nano 2013, 7, 6575. doi: 10.1021/nn402847w

[54]Dong, X.; Wang, P.; Fang, W.; Su, C. Y.; Chen, Y. H.; Li, L. J.;Huang, W.; Chen, P. Carbon 2011, 49, 3672. doi: 10.1016/j.carbon.2011.04.069

[55]Tan, L.; Zeng, M.; Wu, Q.; Chen, L.; Wang, J.; Zhang, T.;Eckert, J.; Ruemmeli, M. H.; Fu, L. Small 2015, 11, 1840. doi: 10.1002/smll.201402427

[56]Geng, D.; Wu, B.; Guo, Y.; Huang, L.; Xue, Y.; Chen, J.; Yu, G.;Jiang, L.; Hu, W.; Liu, Y. Proc. Natl. Acad. Sci. U. S. A. 2012,109, 7992.

[57]Zeng, M.; Tan, L.; Wang, J.; Chen, L.; Ruemmeli, M. H.; Fu, L. Chem. Mater. 2014, 26, 3637. doi: 10.1021/cm501571h

[58]Wang, J.; Zeng, M.; Tan, L.; Dai, B.; Deng, Y.; Rümmeli, M.;Xu, H.; Li, Z.; Wang, S.; Peng, L.; Eckert, J.; Fu, L. Sci. Rep. 2013, 3, 2670.

[59]Guqiao, D.; Yun, Z.; Shumin, W.; Qian, G.; Lei, S.; Tianru, W.;Xiaoming, X.; Mianheng, J. Carbon 2013, 53, 321. doi: 10.1016/j.carbon.2012.11.018

[60]Munoz, R.; Gomez-Aleixandre, C. J. Phys. D: Appl. Phys. 2014,47.

[61]Zhang, L.; Shi, Z.; Wang, Y.; Yang, R.; Shi, D.; Zhang, G. NanoRes. 2011, 4, 315. doi: 10.1007/s12274-010-0086-5

[62]Medina, H.; Lin, Y. C.; Jin, C.; Lu, C. C.; Yeh, C. H.; Huang, K. P.; Suenaga, K.; Robertson, J.; Chiu, P. W. Adv. Funct. Mater. 2012, 22, 2123. doi: 10.1002/adfm.201102423

[63]Yang, C.; Bi, H.; Wan, D.; Huang, F.; Xie, X.; Jiang, M. J. Mater. Chem. A 2013, 1, 770. doi: 10.1039/C2TA00234E

[64]Zhu, M. Y.; Outlaw, R. A.; Bagge-Hansen, M.; Chen, H. J.;Manos, D. M. Carbon 2011, 49, 2526. doi: 10.1016/j.carbon.2011.02.024

[65]Wang, J.; Fang, Z.; Zhu, H.; Gao, B.; Garner, S.; Cimo, P.; Barcikowski, Z.; Mignerey, A.; Hu, L. Thin Solid Films 2014,556, 13. doi: 10.1016/j.tsf.2013.12.060

[66]Sui, D.; Huang, Y.; Huang, L.; Liang, J.; Ma, Y.; Chen, Y. Small 2011, 7, 3186. doi: 10.1002/smll.v7.22

[67]Ryoo, S. R.; Kim, Y. K.; Kim, M. H.; Min, D. H. ACS Nano 2010, 4, 6587. doi: 10.1021/nn1018279

[68]Huang, X.; Qi, X.; Boey, F.; Zhang, H. Chem. Soc. Rev. 2012,41, 666. doi: 10.1039/C1CS15078B

[69]Chang, H.; Wu, H. Energy Environ. Sci. 2013, 6, 3483.