面向应用的石墨烯制备研究进展yd20816

何大方1,吴健1,刘战剑2,沈丽明1,汪怀远2,暴宁钟1 (1南京工业大学化学化工学院,材料化学工程国家重点实验室,江苏南京 210009;2东北石油大学化学化工学院,黑龙江大庆 163318)

收到初稿2015-05-27,收到修改稿2015-06-04

基金项目:国家自然科学基金项目(51425202,51202110);江苏省自然科学基金项目(BK2012426, BK2012041);江苏省高校优势学科建设工程资助项目。

第一作者:何大方(1987-),男,博士研究生。

联系人:沈丽明,暴宁钟。

原载:《化工学报》 2015/8;2888-2894

【摘要】二维石墨烯具有卓越的光、电、热和力学等性能,在众多传统产业和战略性新兴产业中有巨大的应用前景,被誉为下一代关键基础材料。然而,石墨烯产业化及应用的瓶颈性问题是如何高效率、规模化、低成本和环境友好地制备高质量石墨烯产品。本综述系统地比较了现有石墨烯制备方法的优缺点,结合不同应用领域的特殊要求,阐明了材料化学工程的放大理论和方法是解决石墨烯大规模制备和应用瓶颈性问题的重要保障。

【关键字】石墨烯 性能 应用 制备 分离 产品工程

【中图分类号】TQ127.11 TB 383 文献标志码:A 文章编号:0438-1157(2015)08-2888-07 DOI:10.11949/j.issn.0438-1157.20150738

2121

引

言

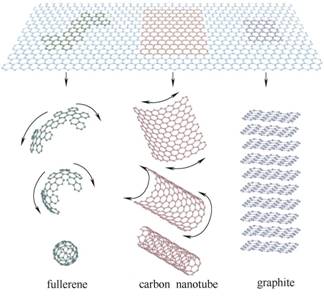

石墨烯是紧密堆积成二维六方蜂窝状晶格结构的单层碳原子,各碳原子之间以sp2杂化方式相连,C—C之间夹角为120°,键长约为0.142 nm,键能很强,结构非常稳定[1-2]。科学界一直认为二维石墨烯不能在有限温度下稳定存在,直到2004年英国曼彻斯特大学的Novoselov等[3-5]用一种极为简单的方法获得石墨烯,Novoselov和Geim也因“在二维石墨烯材料的开创性实验”而共同获得2010年诺贝尔物理学奖。作为一种新型碳材料,石墨烯自发现之日起就受到了各国科学家的广泛关注[6-8]。石墨烯可塑性极大,是构建其他维数碳材料的基本单元,可以包裹成零维的富勒烯结构,卷曲成一维的碳纳米管,以及堆垛成三维的石墨(图1)[1]。

|

|

|

图1 石墨烯——各种碳材料结构的基本单元 |

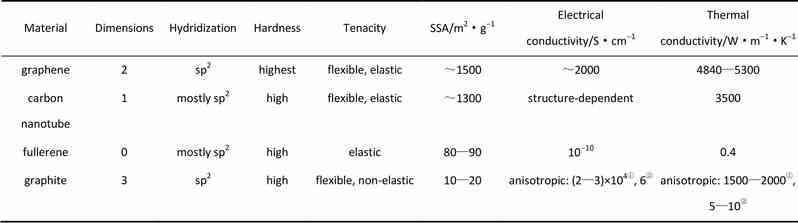

石墨烯是本世纪重点发展的新兴战略材料之一,具有结构稳定、导电性高、韧度高、强度高、比表面积超大等优异的物理化学性质(表1),可以大幅度提高复合材料的性能,实现复合材料在航天、军工、半导体以及新一代显示器等多个传统领域和战略性新兴产业领域的重要应用,被誉为下一代关键基础材料。世界各国高度重视并皆将石墨烯提高到空前高度,投入大量人力、物力和财力抢占这一战略高地。欧盟委员会将石墨烯列为仅有的两个“未来新兴技术旗舰项目”之一。美国也将石墨烯视为同3D打印技术同等重要的支撑未来科技发展的战略性产业。中国也在《新材料产业“十二五”发展规划》中明确提出积极开发石墨烯材料。

|

表1 石墨烯与其他碳材料性质的比较 |

|

|

|

① a direction; ②c direction. |

1 石墨烯的特性

单层石墨烯的厚度仅为0.35 nm,是目前已知最轻最薄的材料;它在室温下的电子迁移率为2×105 cm2·V-1·s-1[2,9],是光速的1/300,理论比表面积能够达到2630 m2·g-1 [10],全波段光吸收只有2.3%,热导率高达5000 W·m-1·K-1[11-12],杨氏模量超过1100 GPa[13],抗拉强度超过130 GPa[14],且韧性非常好,当施加外部机械力时,碳原子会通过弯曲变形来适应外力,而不必使碳原子重新排列,这样就保持了结构的稳定[13]。因此,石墨烯是一种应用潜力非常广泛的碳材料,在新型反应分离、新材料(化工、结构及功能)、节能环保、海洋工程、新能源等众多产业都有巨大的应用前景[15]。

2 石墨烯的制备方法

目前,石墨烯的制备研究不断取得重要进展,制备方法主要有微机械剥离法、外延生长法、石墨插层法、溶液剥离法、化学气相沉积法和氧化还原法。

2.1 微机械剥离法

Geim等[5]利用氧等离子束先在高定向热解石墨表面刻蚀出宽20 mm~2 mm、深5 mm的微槽,用光刻胶将其粘到玻璃衬底上进行焙烧,再用透明胶反复地从石墨上剥离出石墨薄片,放入丙酮溶液中超声振荡,再将单晶硅片放入丙酮溶剂中,由于范德华力或毛细管力,单层石墨烯会吸附在硅片上,从而成功地制备出单层的石墨烯。该方法直接从石墨上剥离出少层或者单层石墨烯,简单易行,不需要苛刻的实验条件,得到的石墨烯保持着完美的晶体结构,缺陷少,质量高。缺点是石墨烯的生产效率极低,仅限于实验室的基础研究。

2.2 外延生长法

该方法以单晶6H-SiC为原料,利用氢气刻蚀处理后,再在高真空下通过电子轰击加热,除去氧化物。用俄歇电子能谱确定样品表面的氧化物被完全移除后,在超低真空(1.333×10-8 Pa)、高温(1200~1450℃)条件下,恒温1~20 min,热分解去除其中的Si,在单晶(0001)面上分解出厚度受温度控制的石墨烯片[16-17]。该方法制备的石墨烯电导率较高,适用于对电性能要求较高的电子器件。主要缺点是该方法会产生难以控制的缺陷以及多晶畴结构,很难获得长程有序结构,难以制备大面积厚度单一的石墨烯。此外,制备条件苛刻、成本高,要在高压、真空条件下进行,分离难度大。

2.3 石墨插层法

该方法以天然鳞片石墨为原料,用碱金属元素为插层剂,通过插层剂与石墨混合反应得到石墨层间化合物。石墨层间化合物从两个方面加速了石墨的剥离过程。首先,插层剂的插入增加了石墨的层间距离,削弱了石墨层间的范德华力。其次,锂、钾、铯等碱金属插入后,将一个电子输入石墨晶格中,使晶面带负电,产生静电斥力,使得石墨晶体容易发生剥离分开。最后通过超声和离心处理得到石墨烯片[18-20]。但该方法制备出的石墨烯片为多层(>10层),厚度大于几十纳米,且加入的插层物质会破坏石墨烯的sp2杂化结构,使得石墨烯的物理和化学性能受到影响。

2.4 溶液剥离法

溶剂剥离法是将石墨分散于溶剂中,形成低浓度的分散液,利用超声或高速剪切等作用减弱石墨层间的范德华力,将溶剂插入石墨层间,进行层层剥离,制备出石墨烯[21-22]。2014年Paton等[23]首先将石墨分散在N-甲基吡咯烷酮(N-methyl- pyrrolidone,NMP)溶剂中,利用简单的高速剪切实现快速高效地剥离石墨,得到少层的石墨烯稳定分散液,并提出了一条实现石墨烯规模化生产的有效途径。液相剥离法可以制备高质量的石墨烯,整个液相剥离过程没有引入化学反应,避免了在石墨烯表面引入结构缺陷,这为高性能电子器件的应用提供了优质石墨烯。主要缺点是产率很低,不适合大规模生产和商业应用。

2.5 化学气相沉积法(CVD)

该方法通过反应物质在较高温度条件下呈气态发生化学反应,退火生成固态物质沉积在金属基体表面,是工业上大规模制备半导体薄膜材料的主要方法。CVD 法制备石墨烯是通过高温加热,使气体分解成碳原子和氢原子,退火使碳原子沉积在基底表面形成石墨烯,最后用化学腐蚀法去除金属基底。2009年Hong等[24]第一次在镍层上利用CVD法沉积出6~10个原子层厚度的石墨烯。2013年Bharathi等[25]通过CVD法制备出了直径约为1 cm的大尺寸单晶石墨烯。

CVD法被认为是最有希望制备出高质量、大面积的石墨烯,是生产石墨烯薄膜最具潜力的产业化方法。但是,该方法不适合制备大规模石墨烯宏观粉体,限制了其应用。此外,石墨烯与基底的分离是通过化学腐蚀金属的方法,需要消耗大量的酸,会对环境产生巨大的污染,同时使得成本居高不下。因此,如何从衬底上高效低成本地剥离得到完整的石墨烯是该方法面临的主要问题。

2.6 氧化还原法

氧化还原法可简化为“氧化-剥离-还原”3个步骤,具体为首先利用强氧化剂对石墨进行氧化处理,在石墨的表面氧化形成亲水性的羟基、环氧基和羧基等含氧基团,此过程会使石墨的层间距由原来的0.34 nm扩大到0.8 nm,层间距离的扩大可以有效消弱层间的范德华吸引力,易于剥离[26];然后利用超声的方法剥离氧化石墨,超声波在氧化石墨悬浮液中疏密相间地辐射,使液体中产生大量的微小气泡,这些气泡在超声波纵向传播的负压区形成、生长,而在正压区迅速闭合,在这种被称之为“空化”效应的过程中,气泡闭合可形成超过1.0×108 Pa的瞬间高压,连续不断产生的高压就像一连串小“爆炸”不断地冲击石墨氧化物,使石墨氧化物片迅速剥离得到单层的氧化石墨烯;最后,在高温或者在还原性溶液中对氧化石墨烯进行还原反应,还原除去氧化石墨烯表面的羟基、环氧基和羧基等含氧基团,恢复石墨烯完美的二维sp2杂化结构,得到石墨烯产品[27-28]。

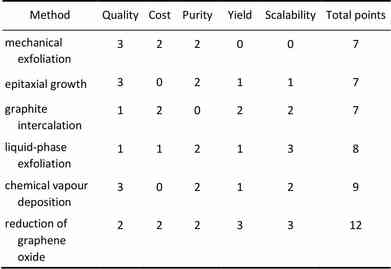

表2从产品质量、性价比、环境友好性、纯度、产率和产业化前景等方面总结了目前石墨烯的主要制备方法。可以看出,相比其他操作复杂、成本高或产率低的制备方法,氧化还原法可以大量、高效地制备出高质量的石墨烯,且过程相对简单,是目前大规模制备石墨烯材料的唯一有效的途径。

氧化还原法制备的石墨烯由于其质量高、成本低、收率高和产量大,在新型反应分离、节能环保、海洋工程、新能源等高技术产业和传统产业领域展现出巨大的应用前景。

|

表2 石墨烯制备方法比较 |

|

|

|

Note: Cost aspect; a low value

corresponds to high cost of production. |

2.6.1 分离膜

石墨烯片的碳六元环结构对分子不渗透,且片层可有序叠加,由此通过调节石墨烯片层间距或者石墨烯片上孔径及孔性质,可较好地制备出石墨烯分离膜,应用于渗透汽化、醇水分离、蛋白质分离等。石墨烯分离膜可通过形成规整均一精密的纳米通道,使分子在受限条件下无阻力地通过纳米孔道。此外,还可通过对石墨烯膜孔表面亲疏水性的设计,使孔道边缘和过滤分子间形成相互作用,达到高效分离的目的[29-30]。石墨烯类分离膜可从根本上解决膜材料领域中存在的通量及截留率难两全的根本难题。目前石墨烯分离膜的研究主要集中于两个方面:(1)纯石墨烯分离膜的结构设计及应用研究;(2)石墨烯类复合膜的改进和应用研究。

2.6.2 能量转换与存储

石墨烯的高透光性、高电子迁移率以及比铜、银还低的电阻率使得其成为太阳能电池领域极具潜力的材料之一。对于传统单晶硅材料电池,其作为电子传导材料或者电子受体与空穴传导体,用作透明导电层,并替代银浆材料,大大降低了电池成本[31]。对于结构复杂的第3代太阳能电池,如染料敏化太阳能电池(DSSC),其应用主要包括3方面:光阳极、电解液和对电极[32]。研究人员将石墨烯引入吸附敏化剂的半导体材料,改善了纯半导体材料中电子传输速率慢的缺点[33]。

在锂离子电池领域,石墨烯因具有极大的理论比表面积、卓越的导电性能、化学稳定性好以及力学性能优异,同正负极材料进行复合,可以有效克服目前电极材料存在的导电性差、体积效应和极化现象等难题,大幅度提高锂离子电池的循环性能和倍率性能,实现锂离子电池的革命性变革[34-36]。

在超级电容器领域,目前主要存在能量密度较低,难以满足日益增长的工业和生活发展需求。超级电容器的能量密度主要由电极材料的性能决定,电极材料的设计和制备成为高性能超级电容器开发的关键。石墨烯具有比表面积高、电导率高、化学稳定性好及力学性能优异等优点,已成为超级电容器电极材料研究的热点。目前,石墨烯在超级电容器中的应用主要方式是:(1) 作为单独的电极材料;(2) 与传统电极材料如金属、金属氧化物及导电聚合物等进行复合。石墨烯应用在提高超级电容器的能量密度方面已经取得重要的进展[37-38]。

2.6.3 复合材料

石墨烯的高热导率(5300 W·m-1·K-1)能够有效地提高聚合物的导热性,此外,其具有的优异的韧性和润滑性,可用于提高聚合物材料的力学性能及耐磨性能等。但是,石墨烯的高成本、难分散及与聚合物界面的弱结合制约了石墨烯在聚合物中的应用,研究者结合聚合物的特点,对石墨烯或氧化石墨烯进行共价键改性或非共价键改性,获得不同表面性质的功能石墨烯材料。再与聚合物进行复合,获得强度高、耐磨性能好和导热性能高的石墨烯(或氧化石墨烯)/聚合物复合材料[39-41]。

尽管石墨烯在聚合物材料领域有了突飞猛进的进展,但很多只停留在实验室阶段,主要原因在于没有将石墨烯与聚合物材料进行有效的匹配。如质量匹配——石墨烯尺寸及填充含量、动量匹配——处理界面以提高复合效果和热量匹配——获得高连续性的填充结构。这些对石墨烯的分级(尺寸和层数)提出了更高的要求。但目前关于石墨烯尺寸与层数影响聚合物性能的相关研究工作鲜有报道。

2.6.4 功能涂层

近年来,随着工业生产、输运、海洋等对涂层材料的防腐、耐磨、减阻、导热等功能要求不断增加,石墨烯功能涂层研究引起了国内外广泛的关注[42-45]。石墨烯功能涂层在化工方面的应用主要有防腐涂层、耐磨涂层和高导热涂层等。

在防腐涂层应用方面,在石油化工过程中许多生产设备(例如输油管道、反应釜、精馏塔、换热器等)长时间处于较高温度和压力下工作,由氧气和水引起的设备腐蚀容易造成巨大的安全隐患和经济损失。传统的防腐涂层大多是利用物理原理防腐,构建致密的隔绝层抑制腐蚀。然而,由于石墨烯具有特殊片层共轭结构和优异电学性能,利用其可制备同时具有物理防腐和化学防腐性能的防腐新涂层,展现了巨大的应用前景[42]。

在耐磨涂层方面,管道及设备的表面因摩擦而造成的损耗是工业生产中急需解决的难题,纯有机涂料耐磨性差限制了其工业应用。石墨烯的力学强度高达130 GPa,是迄今发现的力学性能最好的材料之一,将石墨烯添加到有机涂料中可有效提高涂层的力学和耐磨性能[43]。

在高导热涂层方面,高导热石墨烯涂层在化工换热器、精馏塔、蒸发器等重点设备上将具有重要应用前景。目前,防腐涂料多为聚合物基材料,涂层的导热性能较差、热阻较大。石墨烯的热导率可以达到5300 W·m-1·K-1。将石墨烯引入到涂料中可以制备出具有高导热性能的防腐涂层[44]。

此外,石墨烯具有特殊的二维片层结构,将石墨烯添加到含低表面能物质的涂料中可以构建出耐磨超疏水涂层,达到自清洁兼防腐耐磨的目的[45]。

3 石墨烯规模化生产的材料化学工程研究方法

迄今为止,石墨烯的产业化已取得了重要进展。国外公司主要有CVD Equipment Corporation、Graphene Nanochem PLC、Vorbrck Materials、XG Sciences、Haydale Limited、Graphenea、Graphene Laboratories、Bluestone Global Tech、Angstron Materia等。国内宁波墨西科技、常州第六元素材料科技、东莞鸿纳新材料科技、上海新池能源科技、厦门凯纳石墨烯技术、深圳贝特瑞新能源材料等企业成为石墨烯规模化生产的开拓者。虽然吨级以上的石墨烯生产线已经建成,但是石墨烯在市场化和产品化的过程中还存在许多有待解决的问题。

截至目前,尚未真正实现高质量石墨烯的规模化生产及应用。其中主要原因是由于石墨烯的各种卓越的性能只有在石墨烯质量很高时才能体现,随着层数的增加和内部缺陷的累积,石墨烯诸多优越性能都将降低,目前商业化的石墨烯产品普遍存在尺寸和层数不均匀、单层石墨烯含量低、比表面积远低于理论值、无法分级等问题。单层高品质的石墨烯,主要应用在军工、分离膜和光伏等高技术产业,可以充分发挥这种新型二维材料的高附加值特性。少层石墨烯主要应用在锂离子电池、超级电容器等能量存储领域,多层石墨烯应用在塑料、橡胶、摩擦等传统增强材料领域。因此目前商业化的石墨烯产品满足不了各种应用领域对石墨烯的特殊需求,严重阻碍了石墨烯高性能、高附加值的大规模应用。其次,氧化还原法生产石墨烯过程中,每生产1 t石墨烯产品消耗50 t浓硫酸。大量的酸性废水对环境造成巨大的污染,如果采用传统的废水处理方法处理生产过程中产生的废水必然会消耗巨大的人力和财力成本,使得石墨烯的价格居高不下,严重阻碍了石墨烯的大规模应用和推广。只有发展绿色的石墨烯生产工艺,实现生产过程中的无污染、零排放,同时兼顾低能耗和资源高值化,才可以有效地降低石墨烯的生产成本。综上所述,石墨烯的未来发展方向是要致力于完成石墨烯的层数和尺寸的可控分级,实现分级后的石墨烯产品有针对性地应用在不同领域,才可以有效地发挥石墨烯的高附加值特性,降低应用成本,实现二维石墨烯新材料的大规模产业化应用,迅速推动我国在世界引领石墨烯的发展。

然而,长期以来围绕新材料的实验室制备、理化性能和潜在应用的研究广泛见诸于报道,但是真正实现新材料产业化及应用却非常少,究其根本原因是缺乏构筑跨越新材料基础科研成果与工业化生产技术之间鸿沟的桥梁。石墨烯的产业化也面临同样境况。材料化学工程则是实现从实验室石墨烯新材料到规模工业产品的重要途径。化学工程学科的发展始于以单元操为核心内容,并随着对以流体为主要研究对象的规律和本质的深入研究,逐渐形成了以传递原理(三传)、化学反应工程(一反)、化工热力学等为核心内容的较为完善的学科体系[46-48]。然而,新材料本身结构复杂,表面性质独特,其制备和应用常涉及含化学反应的复杂多相界面过程,如何实现其从以传统化学产品的高转化率和选择性为目标,向更高层次以新材料产品构效关系为中心的转变,是新材料产品工程面临的挑战。正是在此背景下,材料化学工程概念应运而生,并最早由徐南平院士[49-50]于2003提出,之后进展显著。材料化学工程的内涵包括两个方面:(1)用化学工程的理论与方法指导材料制备与加工过程;(2)开发以新材料为基础的化工单元技术与理论。通过材料的功能-结构-应用关系的科学问题的研究,致力于解决制约过程工业可持续发展的能源、资源和环境等瓶颈问题,构建化学工程与材料学科交叉研究的学术平台。简而言之,就是用化学工程的原理和方法“做”材料和“用”材料[51]。

针对石墨烯产业发展中存在的“做好”和“用好”石墨烯关键瓶颈问题,将化学工程原理及放大方法引入石墨烯材料的制备加工过程中。通过优化耦合工艺和循环资源来建立环境友好的过程,以解决石墨烯生产对资源与能源的消耗和环境的污染;采用宏观易控条件对石墨烯产品的微结构与性能进行调控,为石墨烯产品的高质量、低成本、规模化制备提供理论指导和技术保障。另一方面,强调依托石墨烯新材料的特定结构和性质发展新的化工技术和理论,例如涉及石墨烯新型分离材料技术、新型催化材料技术等,特别是形成新的工艺流程、集成技术和装置创新,以达到高效率、低能耗和环境友好的目的。

4

结语与展望

石墨烯独特的优异性质使其在众多领域有着巨大的应用前景。然而,目前市场石墨烯产品存在尺寸和层数不均匀、单层含量低、比表面积远低于理论值、无法分级等问题,严重地阻碍了石墨烯的各种优异性能的充分体现;其次,在石墨烯生产过程中伴随着巨大的污水处理成本,使得石墨烯的价格居高不下,进一步限制了石墨烯的规模化推广应用。应用市场迫切需求高质量、低价格和性质稳定的石墨烯原料。材料化学工程是指化学工程与材料学科交叉融合,通过材料的功能-结构-应用关系的科学问题指导新材料的规模化生产,已经成功地应用在膜分离技术的规模化生产,实现了巨大的经济和社会效益。随着研究的不断深入,材料化学工程的放大理论和技术也将是实现高质量、低成本和绿色的石墨烯规模化制备技术的唯一有效的途径。基于化学工程基础理论和方法(如热力学、动力学和材料分子模拟等),研究采用化学反应从实验室到实际工业生产制备石墨烯过程的工程放大规律,揭示化工制备石墨烯的过程-材料结构-产品性能-应用功能的调控机制,发展高质量低成本规模化制备石墨烯新材料产品的绿色流程、工艺、技术和装备,成就基于石墨烯新材料的新型化工分离、反应过程的科学和技术创新,以上对于实现石墨烯大规模应用、拓展材料化学工程科学内涵至关重要。

References

[1] Geim A K, Novoselov K S. The rise of graphene [J]. Nat. Mater., 2007, 6(3): 183-191.

[2] Novoselov K S, Geim A K, Morozov S V, Jiang D, Katsnelson M I, Grigorieva I V, Dubonos S V, Firsov A A. Two-dimensional gas of massless Dirac fermions in graphene [J]. Nature, 2005, 438(7065): 197-200.

[3] Novoselov K S, Jiang D, Schedin F, Booth T J, Khotkevich V V, Morozov S V, Geim A K. Two-dimensional atomic crystals [J]. Proc. Natl. Acad. Sci.USA, 2005, 102(30): 10451-10453.

[4] Katsnelson M I, Novoselov K S. Graphene: new bridge between condensed matter physics and quantum electrodynamics [J]. Solid State Commun., 2007, 143(1/2): 3-13.

[5] Novoselov K S, Geim A K, Morozov S V, Jiang D, Zhang Y, Dubonos S V, Crigorieva I V, Firsov A A. Electric field effect in atomically thin carbon films [J]. Science, 2004, 306(5696): 666-669.

[6] Ruoff R S. Calling all chemists [J]. Nat Nanotechnol., 2008, 3(1): 10-11.

[7] Geim A K. Graphene: status and prospects [J]. Science, 2009, 324(5934): 1530-1534.

[8] Brumfiel G. Graphene gets ready for the big time [J]. Nature, 2009, 458(7237): 390-391.

[9] Zhang Y B, Tan Y W, Stormer H L, Kim P. Experimental observation of the quantum Hall effect and Berry’s phase in graphene [J]. Nature, 2005, 438(7065): 201-204.

[10] Chae H K, Siberio-Pérez D Y, Kim J, Go Y, Eddaoudi M, Matzger A J, O'Keeffe M, Yaghi O M. A route to high surface area, porosity and inclusion of large molecules in crystals [J]. Nature, 2004, 427(6974): 523-527.

[11] Balandin A A, Ghosh S, Bao W Z, Calizo I, Teweldebrhan D, Miao F, Lau C N. Superior thermal conductivity of single-layer graphene [J]. Nano Lett., 2008, 8(3): 902-907.

[12] Chen S S, Wu Q Z, Mishra C, Kang J Y, Zhang H J, Cho K J, Cai W W, Balandin A A, Ruoff R S. Thermal conductivity of isotopically modified graphene [J]. Nat. Mater., 2012, 11(3): 203-207.

[13] Lee C, Wei X D, Kysar J W, Hone J. Measurement of the elastic properties and intrinsic strength of monolayer graphene [J]. Science, 2008, 321(5887): 385-388.

[14] van den Brink J. Graphene-from strength to strength [J]. Nat. Nanotechnol., 2007, 2(4): 199-201.

[15] Allen M J, Tung V C, Kaner R B. Honeycomb carbon: a review of graphene [J]. Chem. Rev., 2010, 110(1): 132-145.

[16] Pan Y, Zhang H G, Shi D X, Sun J T, Du S X, Liu F, Gao H J. Highly ordered, millimeter-scale, continuous, single-crystalline graphene monolayer formed on Ru (0001) [J]. Adv. Mater., 2009, 21( 27 ): 2777-2780.

[17] Sutter P W, Flege J I, Sutter E A. Epitaxial graphene on ruthenium [J]. Nat. Mater., 2008, 7(5): 406-411.

[18] Park S, Ruoff R S. Chemical methods for the production of graphenes [J]. Nat. Nanotechnol., 2009, 4(4): 217-224.

[19] Park K H, Kim B H, Song S H, Kwon J Y, Kong B S, Kang K, Jeon S. Exfoliation of non-oxidized graphene flakes for scalable conductive film [J]. Nano Lett., 2012, 12(6): 2871-2876.

[20] Geng X M, Guo Y F, Li D F, Li W W, Zhu C, Wei X F, Chen M L, Gao S, Qiu S Q, Gong Y P, Wu L Q, Long M S, Sun M T, Pan G B, Liu L W. Interlayer catalytic exfoliation realizing scalable production of large-size pristine few-layer graphene [J]. Scientific Reports, 2013, 3: 1134-1139.

[21] Hernandez Y, Nicolosi V, Lotya M, Blighe F M, Sun Z, De S, McGovern I T, Holland B, Byrne M, Gun’Ko Y K, Boland J J, Niraj P, Duesberg G, Krishnamurthy S, Goodhue R, Hutchison J, Scardaci V, Ferrari A C, Coleman J N. High-yield production of graphene by liquid-phase exfoliation of graphite [J]. Nat. Nanotechnol., 2008, 3(9): 563-569.

[22] Pykal M, Safarova K, Siskova K M, Jurečka P, Bourlinos A B, Zbořil R, Otyepka M. Lipid enhanced exfoliation for production of graphene nanosheets [J]. J. Phys. Chem. C, 2013, 117(22): 11800-11803.

[23] Paton K R, Varrla E, Backes C, Smith R J, Khan U, O'Neill A O, Boland C, Lotya M, Istrate O M, King P, Higgins T, Barwich S, May P, Puczkarski P, Ahmed I, Moebius M, Pettersson H, Long E, Coelho J, O'Brien S E, MsGrire E K, Sanchez B M, Duesberg G S, McEvoy N, Pennycook T J, Downing C, Crossley A, Nicolosi V, Coleman J N. Scalable production of large quantities of defect-free few-layer graphene by shear exfoliation in liquids [J]. Nat. Mater., 2014, 13(6): 624-630.

[24] Kim K S, Zhao Y, Jang H K, Lee S Y, Kim J M, Kim K S, Ahn J H, Kim P, Choi J Y, Hong B H. Large-scale pattern growth of graphene films for stretchable transparent electrodes [J]. Nature, 2009, 457(7230): 706-710.

[25] Hao Y, Bharathi M S, Wang L, Liu Y G, Chen H, Nie S, Wang X H, Chou H, Tan C, Fallahazad B, Ramanarayan H, Magnuson C W, Tutuc E, Yakobson B I, McCarty K F, Zhang Y W, Kim P, Hone J, Colombo L, Ruoff R S. The role of surface oxygen in the growth of large single-crystal grapheme on copper [J]. Science, 2013, 342(6): 720-723.

[26] Hummers W S, Offeman R E. Preparation of graphitic oxide [J]. J. Am. Chem. Soc., 1958, 80: 1339.

[27] Stankovich S, Dikin D A, Piner R D, Kohlhaas K A, Kleinhammes A, Jia Y Y, Wu Y, Nguyen S T, Ruoff R S. Synthesis of graphene-based nanosheets via chemical reduction of exfoliated graphite oxide [J]. Carbon, 2007, 45 (7): 1558-1565.

[28] He D F, Shen L M, Zhang X Y, Bao N Z, Kung H H. An efficient and eco-friendly solution-chemical route for preparation of ultrastable reduced graphene oxide suspensions [J]. AIChE J., 2014, 60(8): 2757-2764.

[29] Joshi R K, Carbone P, Wang F C, Kravets V G, Su Y, Grigorieva I V, Wu H A, Geim A K, Nair R R. Precise and ultrafast molecular sieving through graphene oxide membranes [J]. Science, 2014, 343(6172): 752-754.

[30] Liu Y L, Mi B X. Effects of organic macromolecular conditioning on gypsum scaling of forward osmosis membranes [J]. J. Membrane Sci., 2014, 450: 153-161.

[31] Zhu Y W, Murali S T, Cai W W, Li X S, Suk J W, Potts J R, Ruoff R S. Graphene and graphene oxide: synthesis, properties, and applications [J]. Adv. Mater., 2010, 22(46): 5226-5226.

[32] Yang N L, Zhai J, Wang D, Chen Y S, Jiang L. Two-dimensional graphene bridges enhanced photoinduced charge transport in dye-sensitized solar cells [J]. ACS Nano, 2010, 4(2): 887-894.

[33] Velten J A, Carretero-González J, Castillo-Martínez E, Bykova J, Cook A, Baughman R, Zakhidov A. Photoinduced optical transparency in dye-sensitized solar cells containing graphene nanoribbons [J]. J. Phys. Chem. C, 2011, 115(50): 25125-25131.

[34] Zhao X, Hayner C M, Kung M C, Kung H H. Photothermal-assisted fabrication of iron fluoride-graphene compositepaper cathodes for high-energy lithium-ion batteries [J].Chem. Commun.,2012, 48(79): 9909-9911.

[35] Lee J K, Smith K B, Hayner C M, KungH H. Silicon nanoparticles-graphene paper composites for Li ion battery anodes [J].Chem. Commun.,2010, 46(12): 2025-2027.

[36] ZhaoX, HaynerC M, Kung M C, Kung H H. In-plane vacancy-enabled high-power Si-graphene composite electrode for lithium-ion batteries [J].Adv. Energy Mater.,2011, 1(6): 1079-1084.

[37] Xu Y X, Wu Q, Sun Y Q, Bai H, Shi G Y. Three-dimensional self-assembly of graphene oxide and DNA into multifunctional hydrogels [J]. ACS Nano, 2010, 4(12): 7358-7362.

[38] Sheng K X, Xu Y X, Li C, Shi G Q. High-performance self-assembled graphene hydrogels prepared by chemical reduction of graphene oxide [J]. New Carbon Mater., 2011, 26(1): 9-15.

[39] Lin Y M, Valdes-Garcia A, Han S J, Farmer D B, Meric I, Sun Y N, Wu Y Q, Dimitrakopoulos C, Grill A, Avouris P, Jenkins K A. Wafer-scale graphene integrated circuit [J]. Science, 2011, 332(6035): 1294-1297.

[40] Ma J, Meng Q S, Michelmore A, Kawashima N, Izzuddin Z, Bengtsson C, Kuan H C. Covalently bonded interfaces for polymer/graphene composites [J]. J. Mater. Chem. A, 2013, 1 (13): 4255-4264.

[41] Kandare E, Khatibi A A, Yoo S H, Wang R Y, Ma J, Olivier P, Gleizes N, Wang C H. Improving the through-thickness thermal and electrical conductivity of carbon fibre/epoxy laminates by exploiting synergy between graphene and silver nano-inclusions [J]. Compos Part A-Appl S., 2015, 69: 72-82.

[42] Prasai D, Tuberquia J C, Harl R R, Jennings G K, Bolotin K. Graphene: corrosion-inhibiting coating [J]. ACS Nano, 2012, 6(2): 1102-1108.

[43] Pan Bingli(潘炳力), Xing Yali(邢雅丽), Liu Jingchao(刘敬超), et al. Tribological behavior of PPS coating modified by graphene [J]. Tribology(摩擦学学报), 2011, 31(2): 150-155.

[44] Yu A P, Ramesh P, Sun X B, Bekyarova E, Itkis M E, Haddon R C. Enhanced thermal conductivity in a hybrid graphite nanoplatelet- carbon nanotube filler for epoxy composites [J]. Adv. Mater., 2008, 20(24): 4740-4744.

[45] Lee W K, Haydell M, Robinson J T, Laracuente A R, Cimpoiasu E, King W P, Sheehan P E. Nanoscale reduction of graphene fluoride via thermochemical nanolithography [J]. ACS Nano, 2013, 7(7): 6219-6224.

[46] Mooson Kwauk(郭慕孙). Process engineering [J]. The Chinese Journal of Process Engineering(过程工程学报), 2001, 1(1): 2-7.

[47] Li Hongzhong(李洪钟). Focus attention on structure, interface and multi-scale issues to open up new mileage of chemical engineering [J]. The Chinese Journal of Process Engineering(过程工程学报), 2006, 6(6): 991-996.

[48] Li Jinghai(李静海), Hu Ying(胡英), Chuan Yuan(袁权). Mesoscience: exploring old problems from a new angle [J]. Scientia Sinica Chimica(中国科学化学), 2014, 44(3): 277-281.

[49] Xu Nanping(徐南平), Shi Jun(时钧). Progress in material-oriented chemical engineering of China [J]. Journal of Chemical Industry and Engineering(China) (化工学报), 2003, 54(4): 423-426.

[50] Jin Wanqin(金万勤), Lu Xiaohua(陆小华), Xu Nanping(徐南平). Advances in Materials-Oriented Chemical Engineering(材料化学工程进展)[M]. Beijing: Chemical Industry Press, 2007: 3-8.

[51] Zhu Yudan(朱育丹), Lu Xiaohua(陆小华), Guo Xiaojin(郭晓静), Lü Linghong(吕玲红). Preliminary discussion on scientific connotation and research method of aterial-oriented chemical engineering: understanding materials based on confined interfacial fluid behavior on mesoscale [J]. CIESC Journal (化工学报), 2013, 64(1): 148-154.