基于石墨烯和高分子乳液的应变传感薄膜材料的研究* yd20810

李苗苗,张东 同济大学材料科学与工程学院先进土木工程材料教育部重点实验室,上海201804

收到初稿日期:2016-11-18 收到修改稿日期:2017-03-14

* 基金项目:上海市基础研究重点资助项目(121C1408600)

作者简介:李苗苗 (1990-),女,山东德州人,在读硕士,师承张东教授,从事石墨烯应用方面研究。

通讯作者:张 东,E-mail: zhangdng@tongji.edu.cn

原载:《功能材料》 2017/6;149-153

【摘要】石墨烯是一种新型二维碳材料,同时具有一系列的优异的物化性能,如高透光率、高室温电子迁移率、较大的比表面积、高热导率、超高的机械强度和优异的柔韧性,引起了人们的广泛关注。石墨烯薄膜作为石墨烯材料的一种重要形态,可以充分展现石墨烯的一些优良性能,在应变传感器、可触摸电子器件等领域有广泛的应用前景。以石墨烯和丙烯酸酯乳液聚合物为原料,利用喷涂法设计组装一种新型的、可与待检测物一体化的基于石墨烯和高分子乳液的应变传感薄膜材料,并系统的研究石墨烯用量以及高分子薄膜层厚度对石墨烯薄膜微观结构、导电性及应变传感性能的影响。

【关键字】石墨烯 喷涂 薄膜 应变传感 导电性

【中图分类号】TB383.2 文献标识码:A 文章编号:1001-9731(2017)06-06149-05 DOI:10.3969/j.issn.1001-9731.2017.06.027

0 引 言

石墨烯是目前世上最薄却也是最坚硬的纳米材料,它几乎是完全透明的,只吸收2.3%的光;导热系数高达5 300 W/(m·K),高于碳纳米管和金刚石;常温下其电子迁移率超过15 000 cm2/(V·s),比纳米碳管或硅晶体高,而电阻率只有约10-5 Ω·cm,比铜和银更低,目前为世上电阻率最小的材料。石墨烯优异的电催化活性、电化学稳定性、快速的电荷传递速率以及优异的机械性能,使其在高灵敏度检测领域具有独特的优势,是制备各种传感器件的理想材料[1],在气体传感器[2-6]、生物化学传感器[6-12]、应变传感器[13-23]等领域都存在着巨大的应用价值。自1856年Thomson[24]首先研究报道金属铁和铜的电阻值会随着形状的伸长和变化以来,金属和半导体材料被广泛应用于应变传感器。相比于传统的应变传感器,石墨烯基应变传感器具有高应变、易制造和高灵敏性等优势。A.Sakhaee-Pour等[25]论述了单层石墨烯有望作为应力传感器的潜质。S.H.Bae等[26]制备出石墨烯透明应力传感器。采用反离子刻蚀技术或冲压技术在透明塑料或橡胶基板上印上石墨烯,检测其压缩电阻在应力作用下发生的改变,从而进一步推断应力的大小。Hempel[27]等通过喷涂法制备了一系列具有不同应变敏感系数的石墨烯应变传感功能薄膜,其电阻与应变具有良好的线性关系,可检测应变范围约为1.5%~2%,且应变敏感系数GF为10~150。中科院物理所的赵静等[28]设计了一种石墨烯应变传感功能薄膜材料,其应变敏感系数GF可达500以上,这种高敏感性的应变传感器所用的石墨烯原料是利用实验室自行搭建的远程等离子体化学气相沉积(CVD)系统直接沉积到基底上。Eswaraiah等[29]利用原位还原将氧化石墨烯与聚偏氟乙烯(PVDF)复合,然后经过熔融挤压成膜,制备出应变敏感系数GF约为12.1的复合薄膜材料,其应变适用范围为1 200个微应变(με)。Li等[30]通过化学气相沉积法(CVD)制备出具有特殊结构的网状石墨烯编织物,并与聚二甲基硅烷复合,当薄膜受到外界应力作用时,相邻石墨烯片层间的重叠面积会发生变化,从而引起电阻的变化。

目前多数石墨烯器件都是利用CVD法制备,由于CVD法需要较高的温度,不能在柔性基底上沉积,且反应炉内的温区不均匀导致CVD法不能大规模的生产石墨烯薄膜,这些都在一定程度上限制了石墨烯应变传感器的应用。基于上述分析,利用喷涂方法制备出一种基于石墨烯和高分子乳液的的应变传感薄膜材料,探究其应变敏感性导电性等性质。

1

实

验

1.1 原材料

本文所用的主要原材料有石墨烯(GNP)C750,来自XG科学公司;改性丙烯酸酯乳液聚合物Acronal© PX 7026X ap (不含增塑剂),来自巴斯夫股份有限公司;无水乙醇,分析纯AR,来自国药集团化学试剂有限公司。

1.2 实验制备

本文采用喷涂法制备一种可与待检测物一体化的基于石墨烯和高分子乳液的应变传感薄膜材料(GE),其具体实验步骤如下:(1)称取500 mg的石墨烯纳米片加入到1 000 mL的去离子水中,磁力搅拌混合均匀后,超声处理2 h,得到浓度为0.5 mg/mL的石墨烯分散液;(2)以橡胶片(15 mm×100 mm×0.3 mm)作为基底材料,利用来自台湾优速达有限公司的喷涂设备(CD-601)在基底材料上喷涂制备薄膜材料。喷枪距离基底材料为10 cm,喷速为1 mL/min,加热台温度设置为80 ℃;(3)在基底材料上喷涂石墨烯分散液,石墨烯分散液的量分别为2.5,3,4,5,6和7 mL,制备出纯石墨烯应变传感薄膜材料(G),加入无水乙醇调节石墨烯分散液的浸润性(水和无水乙醇的体积比为1∶5)。取10 mL高分子乳液,加入10 mL去离子水进行稀释,在基底材料上喷涂1.5 mL稀释后的乳液,待溶剂蒸发乳液成膜后,再在高分子薄膜层喷涂石墨烯分散液,石墨烯的量分别为2.5,3,4,5,6和7 mL,制备石墨烯/高分子乳液的应变传感薄膜材料(GE),加入无水乙醇调节石墨烯分散液的浸润性(水和无水乙醇的体积比为1∶5);(4)取10 mL高分子乳液,加入10 mL去离子水进行稀释,在基底材料上喷涂稀释后的乳液,体积分别为0.45,0.75,1.5,2.25,3和3.75 mL,待溶剂蒸发乳液成膜后,在高分子薄膜层分别喷涂石墨烯分散液,石墨烯分散液的体积为3 mL,加入无水乙醇调节石墨烯分散液的浸润性(水和无水乙醇的体积比为1∶5),制备出具有不同底层高分子乳液薄膜厚度的石墨烯/高分子乳液的应变传感薄膜材料(GE)。

1.3 样品表征与测试

使用美国FEI公司生产的Quanta 200 FEG型场发射扫电子显微镜(FESEM),在高真空镀金的测试条件下对基于石墨烯薄膜材料的微观结构进行分析表征。在层状复合薄膜的两端,使用导电胶(石墨填充型导电胶,密度为1.65 g/cm3;体积电阻率为10-2~10-3 Ω·cm;工作温度区间-40~1 000 ℃)接入铜导线,连接上电学测试设备测试导电性。利用电子拉伸试验机对薄膜材料进行拉伸试验(加载速率5 mm/min),同时数显万用表用于测量薄膜在拉伸变形过程中的电阻变化,电子计算机则同步记录薄膜材料的形变和电阻变化情况。

2

结果与讨论

2.1 应变传感薄膜材料的导电性

采用石墨烯分布密度DD(distribution density,单位为g/m2)这一参数来定量反应石墨烯和高分子乳液复合薄膜中石墨烯的量,其计算公式如下

|

DD= |

m |

= |

c×V |

|

A |

A |

其中,m为石墨烯的质量,A为基底材料的表面积,c为石墨烯分散液的浓度,V为石墨烯分散液的体积。

石墨烯/乳液层状复合薄膜材料中石墨烯喷涂体积对应的石墨烯分布密度:喷涂量2.5,3,4,5,6和7 mL;DD 0.83,1.00,1.33,1.67,2.00和2.33 g/m2。

从图1(a)和(b)可以看出,两种应变传感薄膜材料的电阻变化随石墨烯分布密度的变化趋势基本相同。石墨烯薄膜的电阻与分布密度并不是一种线性变化关系。当石墨烯分布密度较小时,两种应变传感薄膜材料电阻很大,现存设备无法测试出其电阻。石墨烯分布密度为0.83g/m2时,现存设备可以检测到两种应变传感薄膜材料的导电性,电阻值大概为10 MΩ。当分布密度增加至1.00 g/m2时,两种应变传感薄膜材料的电阻值显著下降,大概降至2MΩ,下降了一个数量级。当石墨烯分布密度继续增加时,电阻值基本不发生明显的变化。

|

|

|

图1 电阻随石墨烯分布密度的变化关系图 |

2.2 应变传感薄膜材料的应变敏感性

图2(a)和(b)分别给出了纯石墨烯应变传感薄膜材料和石墨烯/高分子乳液应变传感薄膜材料的相对电阻变化率随应变的变化情况。相对电阻变化率

|

△R |

= |

R-R0 |

|

R0 |

R0 |

由图2可以看出,两种薄膜材料的相对电阻变化率随应变呈线性增加,其斜率随石墨烯分布密度的增加而减小。

应变敏感系数GF(gauge factor)是表征应变传感薄膜材料性能的一个重要参数,可通过以下公式得出

|

GF= |

△R/ R0 ·100 |

|

ε |

其中,ΔR/R0为材料的相对电阻变化率,ε为应变。

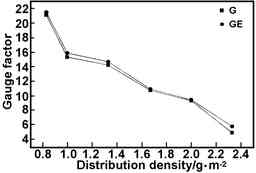

从图3可以看出,两种应变传感薄膜材料的应变敏感系数都随着石墨烯分布密度的增大而减小。并且当石墨烯分布密度相同时,石墨烯和高分子乳液乳液应变传感薄膜材料的应变敏感系数要高于纯石墨烯应变传感薄膜材料的应变敏感系数。这说明,石墨烯/高分子乳液应变传感薄膜材料的应变传感性能要优于纯石墨烯应变传感薄膜材料的应变传感性能,并且石墨烯分布密度越大,应变传感薄膜材料的应变传感性越小。

|

|

|

图2 纯石墨烯和石墨烯/高分子乳液应变传感薄膜 材料的相对电阻变化率随应变的变化 |

|

|

|

图3 纯石墨烯应变传感薄膜材料(G)和石墨烯/高分子乳液应变传感薄膜材料(GE)的应变敏感系数(Gauge Factor) |

图3 纯石墨烯应变传感薄膜材料(G)和石墨烯/高分子乳液应变传感薄膜材料(GE)的应变敏感系数(Gauge Factor)随石墨烯分布密度的变化喷涂厚度通过喷涂用量来控制,其公式如下所示:

|

d= |

V乳液 · S |

|

A |

其中,V乳液为喷涂用量,d为乳液薄膜的厚度,A为薄膜的表面积(基底材料的表面积1.5 cm×10 cm),S为固含量。 通过上述公式可以粗略估算乳液体积为0.45,0.75,1.5,2.25,3和3.75 mL对应的乳液层厚度分别为0.15,0.25,0.5,0.75,1和1.25 mm。

从图4(a)可以看出,相对电阻变化率随应变的变化同样呈现出一种线性变化关系,不同底层高分子乳液薄膜厚度的应变敏感系数差别不大。为了比较不同底层高分子乳液薄膜厚度应变敏感系数的大小,对图4(a)进行线性拟合,得出薄膜材料的应变敏感系数随底层高分子乳液薄膜厚度的变化如图4(b)。从图4(b)可以看出,应变敏感系数随底层高分子乳液薄膜厚度先增加后减少,当底层乳液薄膜厚度为0.25 mm时,薄膜材料的应变敏感系数最大。底层乳液薄膜厚度之所以对应变传感薄膜材料的性能有一定的影响,主要是由于其应力传递的原因。与纯石墨烯应变传感薄膜材料不同,石墨烯/高分子乳液应变传感薄膜材料的石墨烯层与基底材料中间存在乳液涂层结构,因此石墨烯层的应变与基底材料的应变有所不同。应变测量中,石墨烯层与基底材料协同变形的程度表现为应变测量的效果,高分子乳液薄膜涂层则起到传递应变的作用。当底层乳液薄膜厚度较小时,乳液薄膜层不能完全均匀的覆盖在基底表面,传递应变的效率会有所降低。而乳液薄膜层厚度较大时,应变传递比较困难。只有底层乳液薄膜厚度适中,才能使薄膜的应变敏感性最好,因此,应变敏感系数随底层乳液薄膜厚度先增加后减少,当底层乳液薄膜厚度为0.25 mm时,薄膜材料的应变敏感系数最大,即呈现出一个极大值。

|

|

|

图4 石墨烯/高分子乳液应变传感薄膜材料的 不同底层乳液薄膜厚度的相对电阻变化率 随应变的变化和应变敏感系数随底层乳液薄膜厚度的变化 |

2.3 微观结构分析

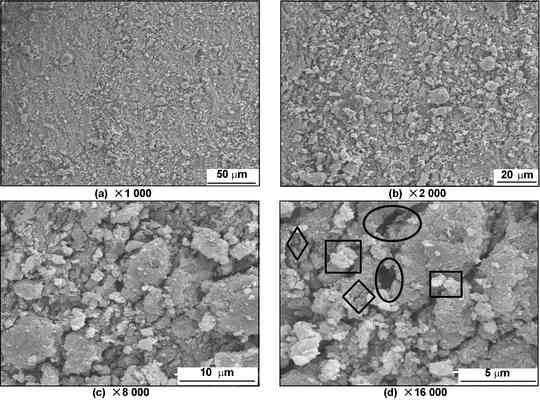

图5为石墨烯/乳液应变传感薄膜材料在不同放大倍数下的石墨烯层的SEM图。石墨烯(C750)是由氧化石墨经过高温膨化后得到的,石墨烯层由许多颗粒(图5(d)正方形)组成的,石墨烯层相互堆积,形成导电网络。由于石墨烯纳米片尺寸较小,层数较多,因此石墨烯层的褶皱程度较低。石墨烯薄膜表面有很多缝隙(图5(d)椭圆形),自由电子可以从一个石墨烯片层通过缝隙到另一个片层,从而达到导电的目的。石墨烯/高分子乳液薄膜材料的石墨烯片层较为紧密,这是由于高分子乳液薄膜涂层与石墨烯片层间的作用力提高了石墨烯片层的吸附力。聚合物分子与石墨烯片层之间存在范德华作用,为石墨烯纳米片的沉积提供了某种定向作用力,使石墨烯纳米片堆积的更为紧密。另外,从SEM图中可以看出,薄膜材料中石墨烯层存在着一些微观裂纹(图5(d)菱形),这些微观裂纹可以视为一种缺陷和边界形式,这些因素都会影响薄膜的微观性能。

|

|

|

图5 石墨烯/乳液应变传感薄膜材料在不同放大倍数下的石墨烯的微观结构图 |

3

结

论

通过喷涂法制备出不同薄膜结构以及不同石墨烯分布密度的应变传感薄膜,研究发现,石墨烯的分布密度会影响应变传感薄膜材料的导电性和应变敏感性,薄膜的结构也会对应变传感薄膜的性能产生一定的影响。

(1) 石墨烯分布密度越小,电阻越大。当石墨烯分布密度达到一个临界值时,电阻会明显下降,此时,继续增加石墨烯的分布密度,电阻变化不大。

(2) 石墨烯的分布密度越小,相对电阻变化率随应变变化越快,应变敏感性越高,且相对电阻变化率和应变呈现一种线性变化关系。

(3) 薄膜的结构也会影响薄膜的应变敏感性。石墨烯分布密度一致时,石墨烯/高分子乳液薄膜应变传感薄膜材料的应变敏感性高于纯石墨烯应变传感薄膜材料。

(4) 在石墨烯/高分子乳液应变传感薄膜材料中,底层乳液薄膜的厚度也会影响应变传感薄膜的应变敏感性。过大或者过小的厚度都会使薄膜的应变敏感性降低,只有合适厚度的底层高分子乳液薄膜才能使薄膜的应变敏感性最高。

参考文献:

[1] Service R F.Carbon sheets an atom thick give rise to graphene dreams[J].Science,2009,324(5929): 875.

[2] Zhang J,Hu P A,Zhang R,et al.Soft-lithographic processed soluble micropatterns of reduced graphene oxide for wafer-scale thin film transistors and gas sensors[J].Journal of Materials Chemistry,2012,22(2): 714-718.

[3] Mishra S K,Tripathi S N,Choudhary V,et al.SPR based fibre optic ammonia gas sensor utilizing nanocomposite film of PMMA/reduced graphene oxide prepared by in situ polymerization[J].Sensors and Actuators B: Chemical,2014,199: 190-200.

[4] Xie T,Xie G,Zhou Y,et al.Thin film transistors gas sensors based on reduced graphene oxide poly (3-hexylthiophene)bilayer film for nitrogen dioxide detection[J].Chemical Physics Letters,2014,614: 275-281.

[5] Zhou Y,Xie G Z,Xie T,et al.A sensitive film structure improvement of reduced graphene oxide based resistive gas sensors[J].Applied Physics Letters,2014,105(3): 033502.

[6] Jeong H Y,Lee D S,Choi H K,et al.Flexible room-temperature NO2 gas sensors based on carbon nanotubes/reduced graphene hybrid films[J].Carbon Letters,2013,14(3):186-189.

[7] Jia L P,Wang H S.Preparation and application of a highly sensitive nonenzymatic ethanol sensor based on nickel nanoparticles/Nafion/graphene composite film[J].Sensors and Actuators B: Chemical,2013,177: 1035-1042.

[8] Qiu J D,Huang J,Liang R P.Nanocomposite film based on graphene oxide for high performance flexible glucose biosensor[J].Sensors and Actuators B: Chemical,2011,160(1): 287-294.

[9] Liu F,Piao Y,Choi K S,et al.Fabrication of free-standing graphene composite films as electrochemical biosensors[J].Carbon,2012,50(1): 123-133.

[10] Nguyen H B,Le H D,Nguyen V Q,et al.Development of the layer-by-layer biosensor using graphene films: application for cholesterol determination[J].Advances in Natural Sciences: Nanoscience and Nanotechnology,2013,4(1): 015013.

[11] Li Z,Su W,Liu S,et al.An electrochemical biosensor based on DNA tetrahedron/graphene composite film for highly sensitive detection of NADH[J].Biosensors and Bioelectronics,2015,69: 287-293.

[12] Ruan C,Shi W,Jiang H,et al.One-pot preparation of glucose biosensor based on polydopamine-graphene composite film modified enzyme electrode[J].Sensors and Actuators B: Chemical,2013,177: 826-832.

[13] Hempel M,Nezich D,Kong J,et al.A novel class of strain gauges based on layered percolative films of 2D materials[J].Nano Letters,2012,12(11): 5714-5718.

[14] Hou C,Wang H,Zhang Q,et al.Highly conductive,flexible,and compressible all-graphene passive electronic skin for sensing human touch[J].Advanced Materials,2014,26(29): 5018-5024.

[15] Zhao J,Wang G,Yang R,et al.Tunable piezoresistivity of nanographene films for strain sensing[J].ACS Nano,2015,9(2): 1622-1629.

[16] Zhao J,He C,Yang R,et al.Ultra-sensitive strain sensors based on piezoresistive nanographene films[J].Applied Physics Letters,2012,101(6): 063112.

[17] Brantley W A.Calculated elastic constants for stress problems associated with semiconductor devices[J].Journal of Applied Physics,1973,44(1): 534-535.

[18] Liu Y,Zhang D,Wang K,et al.A novel strain sensor based on graphene composite films with layered structure[J].Composites Part A: Applied Science and Manufacturing,2016,80: 95-103.

[19] Li X,Zhang R,Yu W,et al.Stretchable and highly sensitive graphene-on-polymer strain sensors[J].Scientific Reports,2012,2: 870.

[20] Kim Y J,Cha J Y,Ham H,et al.Preparation of piezoresistive nano smart hybrid material based on graphene[J].Current Applied Physics,2011,11(1): S350-S352.

[21] Fu X W,Liao Z M,Zhou J X,et al.Strain dependent resistance in chemical vapor deposition grown graphene[J].Applied Physics Letters,2011,99(21): 213107.

[22] Li X,Yang T,Yang Y,et al.Large-area ultrathin graphene films by single-step marangoni self-assembly for highly sensitive strain sensing application[J].Advanced Functional Materials,2016,26(9): 1322-1329.

[23] Sheng L,Liang Y,Jiang L,et al.Bubble-decorated honeycomb-like graphene film as ultrahigh sensitivity pressure sensors[J].Advanced Functional Materials,2015,25(41): 6545-6551.

[24] Thomson W.On the electro-dynamic qualities of metals: effects of magnetization on the electric conductivity of nickel and of iron[J].Proceedings of the Royal Society of London,1856,8: 546-550.

[25] Sakhaee-Pour A,Ahmadian M T,Vafai A.Potential application of single-layered graphene sheet as strain sensor[J].Solid State Communications,2008,147(7): 336-340.

[26] Bae S H,Lee Y,Sharma B K,et al.Graphene-based transparent strain sensor[J].Carbon,2013,51: 236-242.

[27] Hempel M,Nezich D,Kong J,et al.A novel class of strain gauges based on layered percolative films of 2D materials[J].Nano Letters,2012,12(11): 5714-5718.

[28] Zhao J,Wang G,Yang R,et al.Tunable piezoresistivity of nanographene films for strain sensing[J].ACS Nano,2015,9(2): 1622-1629.

[29] Eswaraiah V,Balasubramaniam K,Ramaprabhu S.One-pot synthesis of conducting graphene-polymer composites and their strain sensing application[J].Nanoscale,2012,4(4): 1258-1262.

[30] Li X,Zhang R,Yu W,et al.Stretchable and highly sensitive graphene-on-polymer strain sensors[J].Scientific Reports,2012,(2):870.