高温相变石蜡-脲醛树脂微胶囊的制备及表征yd20807

詹建,邹得球*,李乐园,马先锋,朱颖颖 宁波大学海运学院机电与能源工程研究所,315211

收稿日期:2016-03-08; 录用日期: 2016-05-09;

网络出版:时间: 2016-05-23 14:25

网络出版地址:www.cnki.net/kcms/detail/11.1801.TB.20160523.1425.010.html

基金项目:国家自然科学基金 (51206083); 浙江省自然科学基金(LY17E060001); 浙江省公益性技术应用研究项目(2012C21063); 浙江省教育厅项目(Y201120967)

通讯作者:邹得球, 博士, 副教授, 硕士生导师, 研究方向为蓄热材料及强化传热 E-mail: zoudeqiu@nbu.edu.cn

原载:《复合材料学报》 2017/2;284-290

【摘要】通过原位聚合法合成了以高温相变石蜡(相变区间为75~85℃)为芯材,三聚氰胺改性脲醛树脂为壁材的相变微胶囊。采用DSC、SEM、导热系数仪等分别对石蜡-脲醛树脂(Paraffin-UF)微胶囊的形貌、热性能等进行了表征。分析了NaCl溶液、三聚氰胺以及石墨烯的添加对微胶囊的影响。结果表明:适量NaCl的添加能改善微胶囊表面形貌,三聚氰胺的添加能提高微胶囊的生成量。添加质量分数为0.03%的石墨烯,在80℃时微胶囊的导热系数提高了55.56%,而且其热稳定性有所提高。

【关键字】石蜡 改性脲醛树脂 热性能 微胶囊 石墨烯

【中图分类号】TB34 文献标志码:A 文章编号:1000-3851(2017)02-0284-07 DOI:10.13801/j.cnki.fhclxb.20160523.005

废热回收系统、大功率柴油机冷却系统、太阳能储热系统和集中供热系统的热量输送几乎都以水作为载热介质。上述应用背景的水温基本在(75~85 ℃)内,由于在该温度区间内热水输送过程中不发生相变,输送的热量为显热,热量存储及输送密度低。与显热传热相比,伴随相态变化的功能热流体传热具有热流密度大、传热温差小等优点。微胶囊功能热流体是将相变微胶囊添加到单相传热流体中形成的固液两相流体,它在小温度区间内吸收或释放潜热,可作为高密度储能介质,缓解能量供求双方在时间和强度上不匹配的矛盾,同时也可作为高密度载能介质,减小能量输运功耗。目前,制备相变微胶囊的技术已较为成熟, 但也存在力学性能较差[1-2]、热导率较低[3]、过冷度较大[4]等问题,限制了其在实际中的应用。为此,近年来有研究者从提高微胶囊的韧性[5-6]、致密性[7-10]及降低过冷角度[11-12]等出发, 对微胶囊进行了改性研究,制备了复合微胶囊。但在热性能方面研究较少,一些研究者在微胶囊中添加纳米材料改善其热性能, 如徐德彬[13]采用原位聚合法合成了以溴代十六烷为囊芯、三聚氰胺-甲醛树脂为囊壁、掺杂多壁碳纳米管(CNT)的复合相变微胶囊,并讨论了CNT的添加对微胶囊热性能的影响。结果表明,CNT的添加改善微胶囊的热传递效率, 提高微胶囊的热稳定性;李军等[14]在壁材中掺杂改性CNTs制得相变微胶囊,讨论了不同CNTs加入量对微胶囊表面形貌和热性能的影响。结果表明,随着CNTs添加量的增加,微胶囊的导热系数从0.255 W(m·K)-1增大到0.356 W(m·K)-1。任欢欢[15]以三聚氰胺、甲醛为壳材,溴代十六烷为芯材,用原位聚合法制备出负载不同疏水性纳米TiO2粒子的纳米复合相变微胶囊,结果表明微胶囊纳米TiO2粒子负载量越大,微胶囊的粒径有减小的趋势,过冷度越低,包裹率越好,热焓值越高。石墨烯作为最近几年研究颇多的新型材料,其超强的导热性能也逐渐被挖掘出来[16]。王赫等[17]将处理后的石墨烯添加到微胶囊中,发现改性石墨烯加入不利于微胶囊形成,而且随着改性石墨烯加入量增加,微胶囊成囊率下降,粒径分布变化不大,热稳定性能随着改性石墨烯含量增加而呈减小趋势。

本文针对上述应用背景,以满足上述温度区间且具有较高潜热值的相变材料为芯材,研制具有较好稳定性及较高热导率的微胶囊,探索该微胶囊制备的影响因素,并研究其相关性能。

1

实验方法

1.1 主要试剂

采用的主要试剂为:石蜡80#(相变区间为75~85 ℃), 工业用, 中国石化抚顺石油化工研究院;吐温80, 化学纯CP, 上海展云化工有限公司;司班80, 化学纯CP, 上海展云化工有限公司;油酸, 分析纯AR, 天津市瑞金特化学品有限公司;石墨烯, 南京吉仓纳米科技有限公司;37%甲醛溶液, 分析纯AR;尿素, 分析纯AR;三聚氰胺, 化学纯CP, 均为国药集团化学药剂。

1.2 微胶囊的制备

1.2.1 乳液制备

首先, 称取30 g石蜡、13.5 g的复配乳化剂(吐温80和司班80)、2 g油酸、一定质量的石墨烯和部分水置于锥形烧瓶中, 在90 ℃的恒温水浴中, 用JJ-1大功率电动搅拌器(常州国华)低速搅拌至石蜡溶解,然后再加入剩余的水,并提高转速至1 200 r·min-1, 乳化40 min, 得到石蜡乳液, 并用PRM1018X超声波震荡器(宁波博尔超声波设备有限公司)进行超声震荡30 min。

1.2.2 三聚氰胺改性脲醛树脂预聚体的制备

脲醛树脂预聚体是甲醛与脲素分子在碱性条件下反应得到的产物, 脲醛树脂可作为一种絮凝剂、粘结剂, 在微胶囊化过程中, 脲醛颗粒极易相互粘附在一起,因此,本实验选用三聚氰胺对壁材进行改性,以克服上述缺点。称取14 g尿素, 一定量三聚氰胺,30.5 g甲醛置于烧杯中,在700 r·min-1下,以三乙醇胺调节pH=8,70 ℃的恒温水浴中反应1 h,得到改性的脲醛树脂预聚体备用。

1.2.3 石蜡-脲醛树脂微胶囊及其悬浮液的制备

先将制得的石蜡乳液置于55 ℃的水浴中,先分别滴加不同含量的NaCl溶液(NaCl添加量为0、2、4 g,以考察NaCl影响), 搅拌(转速为400 r·min-1)溶液同时滴加定量改性脲醛树脂预聚体, 并用10%的柠檬酸溶液调节pH=3.2, 添加4 g NH4Cl, 反应1 h,然后水浴升温至75 ℃,反应2 h,用稀释的氨水调整pH=9,反应结束之后冷却并用石油醚、蒸馏水洗涤沉淀2~3次,抽滤干燥沉淀,得到微胶囊粉末。

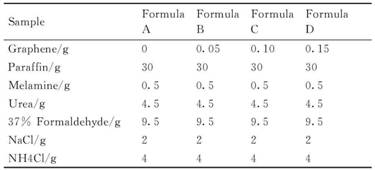

按上述制备条件,并根据表1的配方,制备得到A、B、C、D 四种配方的石蜡-脲醛树脂微胶囊(Paraffin-UF),并在水中分散成悬浮液进行导热性能的检测。

|

表1 不同石墨烯添加量制备石蜡-脲醛树脂微胶囊的实验配方 |

|

|

1.3 性能测试与表征

采用S-3400N扫描电子显微镜观察微胶囊的表面形貌, 将制得的微胶囊烘干研磨均匀, 分散到双面胶上面, 并喷金处理。

采用差示扫描量热仪表征微胶囊的储热性能, 考察微胶囊的相变温度和相变潜热, 测试温度范围为0~120 ℃, 升温速率为5 ℃·min-1。

将干燥后的微胶囊粉末配制成悬浮液, 然后采用DRE-2A瞬态双热导热系数测试仪(湘潭市仪器仪表有限公司)测量其导热系数。

取真空干燥后的微胶囊试样在热重(TG)分析仪上测试, 扫描温度范围在室温到600 ℃之间, 升温速率5 ℃·min-1, 气氛为N2。

2

结果与讨论

2.1 NaCl含量对石蜡-脲醛树脂微胶囊形貌的影响

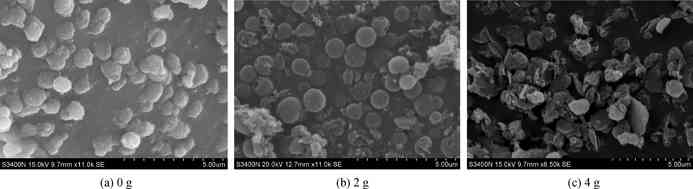

图1(a)~图1(c)分别为未添加、添加2 g和添加4 g NaCl时得到的石蜡-脲醛树脂微胶囊SEM照片。通过放大相同倍数的扫描电镜下观察可见,图1(a)中微胶囊表面粗糙,图1(b)中微胶囊表面光滑,图1(c)中微胶囊破碎。可知添加NaCl溶液后微胶囊的生成量明显高于未添加NaCl溶液微胶囊的生成量。实验表明, NaCl溶液的添加,有利于壁材在芯材表面包覆,提高微胶囊生成量,即在酸催化预聚体缩聚过程中,往体系中加入一定量的NaCl溶液,改善了溶液中离子的浓度,使壁材间碰撞的几率增加,能更有效的吸附在芯材表面,使得到的微胶囊更坚固[18],包覆的囊芯量增加。然而过多的添加,又会扰乱溶液中离子平衡,会导致壁材相互粘结,微胶囊絮集。

2.2 三聚氰胺改性脲醛树脂对石蜡-脲醛树脂微胶囊的影响

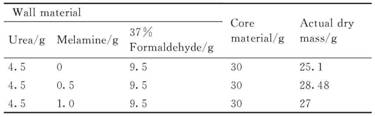

表2为在不同三聚氰胺添加量下, 石蜡-脲醛树脂微胶囊沉淀量的情况。可以看出, 添加三聚氰胺对壁材进行改性, 微胶囊的沉淀量明显上升, 但是随着三聚氰胺的过量添加, 沉淀量下降。图2 为壁材改性前后石蜡-脲醛树脂微胶囊的SEM照片。

|

|

|

图1 添加不同质量NaCl溶液的石蜡-脲醛树脂微胶囊SEM照片 |

|

表2 不同三聚氰胺添加量下的石蜡-脲醛树脂微胶囊沉淀量 |

|

|

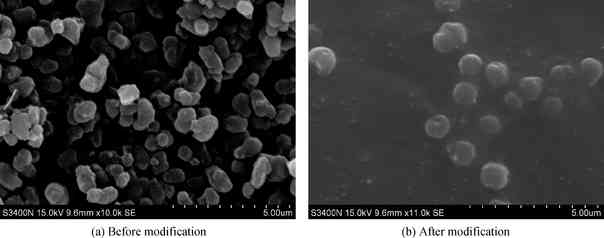

图2(a)为壁材改性前的微胶囊,图2(b)为壁材改性后的微胶囊,由图可知,在其他工艺条件相同的情况下,壁材改性前微胶囊团聚现象严重,壁材改性后微胶囊分散均匀。这是由于尿素与三聚氰胺的复配,增加了壁材单体间的相互交联,三聚氰胺与游离甲醛生成的羟甲基三聚氰胺中的羟甲基发生了缩聚反应,提高了微胶囊生成量。尿素、甲醛得到的脲醛树脂的强度通常较小,在微胶囊干燥过程中容易塌陷,制备预聚体过程中加入三聚氰胺,可以提高微胶囊壁材的强度。

|

|

|

图2 壁材改性前后石蜡-脲醛树脂微胶囊的SEM照片 |

2.3 石墨烯添加对石蜡-脲醛树脂微胶囊的影响

2.3.1 石蜡-脲醛树脂微胶囊表面形貌

|

|

|

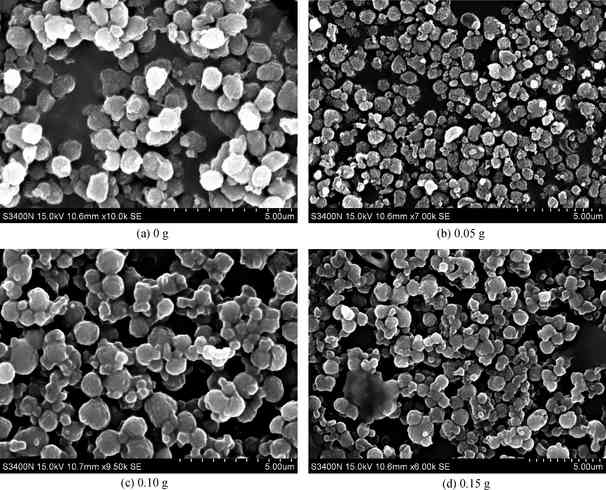

图3 含有不同质量的石墨烯石蜡-脲醛树脂微胶囊的SEM照片 |

图3为配方A、B、C、D四种石蜡-脲醛树脂微胶囊的SEM照片。由图可知,四种配方的石墨烯微胶囊均呈球形,粒径平均为10 mm 左右,且随石墨烯用量的增加,微胶囊的粘结程度也增加。如图3(b)所示,当添加0.05 g石墨烯时,微胶囊分散较好;当石墨烯用量增加至0.15 g时,如图3(d)所示,微胶囊粘结现象严重。这是因为适量石墨烯的加入减少了壁材在溶液当中的团聚,但当石墨烯添加量过多,溶液中石墨烯含量达到饱和,多余的石墨烯不能被包覆,进而发生团聚, 并为壁材提供成长核,在微胶囊表面聚集,使微胶囊粘结在一起。

2.3.2 石蜡-脲醛树脂微胶囊的相变性能

|

|

|

图4 原石蜡与石蜡-脲醛树脂微胶囊的DSC曲线 |

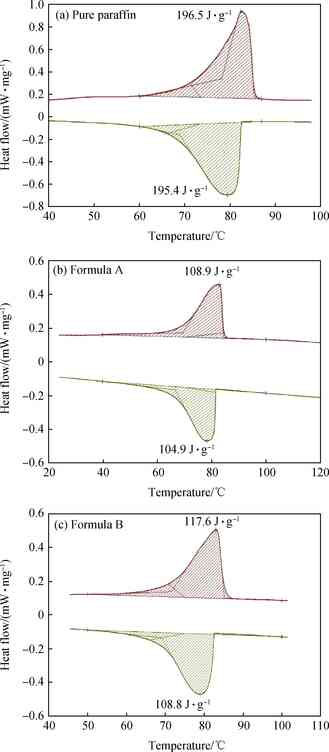

图4(a)~图4(c)分别为原石蜡、配方A和配方B的DSC曲线。由图可以看出,所有样品均有吸热和放热峰,并且DSC曲线相似, 说明该微胶囊具有良好的化学稳定性,相变区间为75~85 ℃, 熔化峰值在82 ℃附近。原石蜡的焓值为196.5 J·g-1,配方A石墨烯微胶囊的焓值为108.9 J·g-1,配方B石墨烯微胶囊焓值为117.6 J·g-1。经包覆后的石墨烯微胶囊焓值明显减小了,这是因为经包覆合成的微胶囊,石蜡所含浓度变小,焓值也变小,而且在芯壁比相同的情况下,石墨烯的添加并不会明显影响微胶囊的焓值。并通过热焓值法计算微胶囊的包埋率,热焓值法测微胶囊包埋率是由差示扫描量热仪(DSC)得到芯材和微胶囊的相变焓值,根据下式[19]计算配方A微胶囊的包埋率:

![]() (1)

(1)

式中:ηEE为微胶囊的包埋率, ΔHl为微胶囊的热焓值, ΔH为芯材石蜡的热焓值。经计算得到配方A微胶囊的包埋率为55.4%, 配方B微胶囊的包埋率为59.8%。说明石墨烯的添加有益于微胶囊的包覆。

2.3.3 石蜡-脲醛树脂微胶囊的导热性能

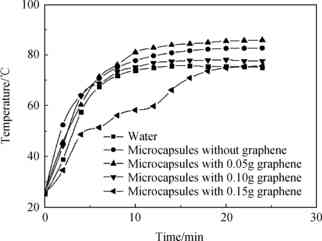

图5为配方A、B、C、D四种石蜡-脲醛树脂微胶囊悬浮液和纯水的温升曲线。可见,在5 min前,配方A的温度上升速率最快, 这是因为普通微胶囊壁材热导率较低,微胶囊中石蜡吸收的热量较少,因此溶液中温度升高较快,而配方B、C、D中微胶囊的壁材中含有石墨烯,提高了壁材的热导率,降低了壁材的热阻,加快了热传递,微胶囊中石蜡吸收了较多热量, 导致溶液中温度升温较慢;20 min后,温升曲线趋于平缓,石蜡完全相变。并且石墨烯添加量为0.05 g时,其温升速率最快, 当其用量超过0.05 g时,导热能力呈下降趋势。这是由于石墨烯在浓度达到饱和后会团聚析出,不能掺杂到微胶囊壁材中去, 导致微胶囊导热系数降低。

|

|

|

图5 不同石蜡-脲醛树脂微胶囊悬浮液和水的温升曲线 |

|

|

|

图6 不同石蜡-脲醛树脂微胶囊和水的对比导热系数 |

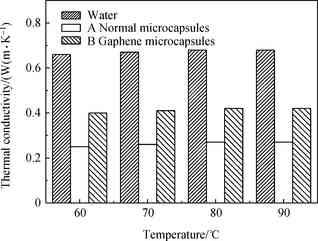

图6为配方A、B两种石蜡-脲醛树脂微胶囊与纯水的导热系数对比。可知,配方B的导热系数较配方A的导热系数明显增加,在相变区间里,导热系数大幅提升。添加质量分数为0.03%的石墨烯,在80 ℃时,导热系数由0.27 W(m·K)-1增加到0.42 W(m·K)-1,提高了55.56%,这是由于石墨烯的添加能有效减小壁材热阻,增强微胶囊的导热性能。

2.3.4 石蜡-脲醛树脂微胶囊的热稳定性

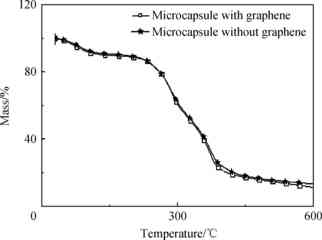

图7为配方A、B两种石蜡-脲醛树脂微胶囊的TG曲线。可知, 配方A和配方B的热失重曲线形状相似, 225 ℃之前样品质量相对稳定, 在225~400 ℃, 样品的质量迅速降低, 是由于壁材(脲醛树脂)在225 ℃左右就开始发生分解, 在400 ℃之后样品的质量约为原来的20%。对比配方A和配方B的失重曲线, 可以看出, 400 ℃附近微胶囊添加石墨烯之后微胶囊的分解有所减缓, 其热稳定性有所提高, 这是由于石墨烯的添加提高了壁材的导热性能, 防止了局部过热现象的出现。

|

|

|

图7 石蜡-脲醛树脂微胶囊的TG曲线 |

3

结论

(1) 制备了高温(相变区间为75~85 ℃)相变石蜡-脲醛树脂微胶囊,并研究了NaCl、三聚氰胺对高温相变石蜡-脲醛树脂微胶囊制备的影响。实验表明,适量NaCl的添加有利于微胶囊形貌的改善;三聚氰胺的添加对微胶囊的生成量有显著提高。

(2) 制备了高温相变石蜡-脲醛树脂微胶囊。在制备高温相变石蜡微胶囊的基础上,通过优化壁材,采用原位聚合法制备了以高温石蜡为芯材、改性脲醛树脂为壁材,掺有石墨烯的高温相变石蜡-脲醛树脂微胶囊。

(3) 研究了高温相变石蜡-脲醛树脂微胶囊的热性能。石墨烯的添加有效降低了微胶囊壁材热阻, 添加质量分数为0.03%的石墨烯时,在80 ℃时微胶囊的导热系数由0.27 W(m·K)-1增加到0.42 W(m·K)-1,提高了55.56%,而且其热稳定性有所提高。

参考文献:

[1] 李建立, 刘录. 用于功能热流体的相变材料微胶囊力学性能研究进展[J]. 化工进展, 2015, 34(7): 1928-1932.

[2] 倪卓, 杜学晓, 王帅, 等. 微胶囊对微胶囊/环氧树脂复合材料增韧作用[J]. 复合材料学报, 2011, 28(4): 63-69.

[3] JIANG X, LUO R L, PENG F F, FANG Y T, TOMOHIRO A, WANG Shuangfeng. Synthesis characterization and thermal properties of paraffin microcapsules modified with nano-Al2O3[J]. Applied Energy, 2015, 137(1): 731-737.

[4] ZHANG X X, FAN Y F, TAO X M, KITLUN Y. Crystallization and prevention of supercooling of microencapsulated n-alkanes[J]. Journal of Colloid and Interface Science, 2005, 281(2): 299-306.

[5] BORREGUEROA A M, VALVERDEA J L, RODRIGUEZA J F, BARBER A H, CUBILLO J J, CARMONA M. Synthesis and characterization of microcapsules containing Rubitherm RT27 obtained by spray drying[J]. Chemical Engineering Journal , 2011, 166(1): 384-390.

[6] SONG Q W, LI Y, XING J W, HU J Y, MARCUS Y. Thermal stability of composite phase change material microcapsules incorporated with silver nano-particles[J]. Polymer, 2007, 48 (11): 3317-3323.

[7] 时雨荃, 蔡明健. 纳米复合膜相变微胶囊的制备及性质[J]. 化学工业与工程, 2006, 23(3): 224-227.

[8] NIU X W, SUN Y M, DING S N, CHEN C C, SONG B, XU H B, QI Z J, QI Q. Synthesis of enhanced urea-formaldehyde resin microcapsules doped with nanotitania[J]. Journal of Applied Polymer Science, 2012, 124(1): 248-256.

[9] 徐超星, 杨文彬, 杨序平, 刘菁伟, 范敬辉, 邢涛, 张凯. 尿素-三聚氰胺-甲醛树脂相变微胶囊的制备及性能[J]. 西南科技大学学报, 2015, 30(1): 22-25.

[10] 王立新, 任晓亮, 任丽, 苏峻峰. 原位聚合法制备相变材料微胶囊及其致密性[J]. 复合材料学报, 2006, 23(2): 53-58.

[11] 徐德彬, 宋庆文, 王进美. 碳纳米管复合相变微胶囊的过冷性[J]. 天津工业大学学报, 2011, 30(4): 15-18.

[12] FAN Y F, ZHANG X X, WANG X C, LI J, ZHU Q B. Super cooling prevention of microencapsulated phase change material[J]. Thermochimica Acta, 2003, 413(1): 1-6.

[13] 徐德彬. 碳纳米管复合相变微胶囊制备与能研究[D]. 西安: 西安工程大学, 2011.

[14] 李军, 黄际伟, 李庆彪. 壁材掺杂碳纳米管的相变微胶囊的制备及热性能研究[J]. 功能材料, 2014, 45(s2): 110-114.

[15] 任欢欢. 纳米TiO2复合相变微胶囊的热性能研究[D]. 西安: 西安工程大学, 2014.

[16] 于伟, 谢华清, 陈立飞, 汪明珠, 齐玉. 石墨烯在强化传热领域的研究进展[J]. 科技导报, 2015, 33(5): 39-45.

[17] 王赫, 王建平, 王艳, 南光花. 加入改性石墨烯的聚甲基丙烯酸甲酯/正十八烷相变材料微胶囊的制备与表征[J]. 化工新型材料, 2014, 42(1): 118-121.

[18] 张述东, 雷艳惠, 赵芳霞, 王志愿, 张振忠. 石蜡相变微胶囊的合成与表征[J]. 化工新型材料, 2013, 41(11): 102-104.

[19] ZHAO D R, ZHANG W S. The course of polymer synthesis technology[M]. Beijing: Chemical Industry Press, 1997: 172.