新型锦纶细旦透气防绒面料的开发yd20723

肖 燕 吴江福华制造有限公司,江苏 苏州 215228

收稿日期:2016-12-21

原载:现代丝绸科学与技术2017

【摘要】介绍了一种新型锦纶细旦透气防绒面料的开发及其工艺设计,分别从准备、织造、染色、后整理几个工序上探讨了工艺的难点、关键技术,并提出了解决方案,最终试制成功使用锦纶22.2 dtex/24F N FDY FD为经纬原料,平方米质量38±4% g/m2,钻绒根数15根以内,透气率1.5~10 mm/s的透气防绒面料。经测试,各项结果符合预计技术要求。

【关键词】锦纶;防绒;透气;面料

随着服装行业的不断发展,对透气、防水、防绒面料的需求越来越大。锦纶防绒面料具有防水、防风、防绒、手感柔然等优异特点,被广泛使用在羽绒服、冲锋衣等轻薄衣服上。该面料多采用22.2dtex/24F 锦纶丝以平纹织制, 经过压光达到防钻绒的目的[1-4]。但其产品要求高,工艺较为复杂,特别是高质量锦纶细旦防绒面料品种较少,需要不断研究与开发。

本文介绍了一种新型锦纶细旦透气防绒面料的开发及其工艺设计,使用锦纶细旦透气防绒布之一的以22.2dtex/24F锦纶丝为原料,采用平纹组织结构设计,通过优化经纬密的搭配,调整上机门幅及染色加工工艺使得面料可以不经过涂层整理就获得优良的组织防绒,并且手感柔软,透气性好。

1 原料选择与工艺设计

为达到技术性能要求,在试样过程中进行了多次的工艺调整,其对比情况如表1所示:

第1次试验产品:成品门幅全幅145 cm,门幅太窄达不到预定要求,防绒性未达标;

第2次试验产品:通过加宽上机门幅,使最终压光面料全幅达到150 cm左右,可以满足预定需求,虽纬向防绒性有所提高,但仍未达到一等品要求;

第3次试验产品:在第二次试样的基础增加经密,试样结果显示:此工艺既然保证了产品门幅达到要求,又可保证织物的防绒性达标,并且压光后织物手感柔软;为了最一步提高产品的防绒性指标,进行了第4次试样;

第4次试验产品:在第三次的基础上继续加高纬密,使纬密达到76 根/cm,织物防绒性有所提高,织物紧密,压光后手感较硬,并且提高纬密织造运转效率下降3%,染色等前处理也带来了较高的难度,产品成本提高。

表1 多次实验工艺表

2 试制中的关键技术

锦纶细旦透气防绒布主要是利用增加纬密及加宽上机门幅的方式,给纱线一个充分收缩的空间;另外经纬密度接近,织物形成的孔隙远小于羽绒的直径,从组织上获得防绒效果。但是,增加纬密会对最终织物的手感及织造、染色及后整理工艺带来难题,在产品的试制过程中需要反复调节工艺参数,对生产工艺进行创新,以保证最终能够获得预期的产品。

2.1 准备工序

由于产品采用的是22.2dtex/24F细旦纱线,准备工序中,整经时采用小张力,以减少对纱线强力损伤,确证织物的强力指标,优化上浆工艺,选择环保优质浆料,适当提高上浆率,以保证浆料的渗透性适当并且浆膜具有良好的平滑性和柔软度;上浆时,注意张力和温度的控制,确保纱线获得恰当的含水率,从而不易发生经纱断裂也不易经纱粘连。同时,为保证经纱分绞清楚,选择使用史陶比尔分绞机,并通过空调循环系统,确保车间的温湿度。

2.2 织造工艺

锦纶细旦透气防绒布是在进口津田驹喷水织机上完成织造的,细旦锦纶丝在织造过程中易受摩擦而起毛断头,为了提高织造效率及产品质量,技术人员经过反复试验,对织造机台进行改进,在织造过程中再进行机台张力的控制,减少经纱所受到的摩擦力[5];对织造工艺进行改善,保证不会由于增加密度而导致织造门幅发生改变。

2.3 染色及后整理关键技术

2.3.1 技术难点讨论

(1)此面料在织造时上浆率高,渗透性和成膜性好,以上这些都给后续染色退浆带来了一定难度。因此在染色前处理中通过增加渗透剂用量和冷堆时间来达到较好的退浆效果。

(2)此面料密度高,染色时渗透性会稍差。在染色时通过增加保温时间等措施提高染料的渗透,为在染色中既保持此面料的低张力运行又不能使布在染缸中纠缠打结,我们通过优化调整喷嘴、喷嘴间隙、压力、导布辊速度等措施来达到要求;通过对不同的染色方式进行尝试,我们选择张力小、染色效果好的溢流染色方式进行加工。

(3)在定型时,既要保证后续面料的有效门幅达到预定的需求,又要保证面料尽可能不被拉伸而破坏其防绒效果,因此我们通过对定型门幅和超喂的筛选,从而最终确定了最优工艺。

(4)在后续的压光时,我们不仅要考虑面料的防绒性,还要考虑面料的手感、有效门幅等因素。压光是透气防绒面料的工艺流程重要的一道工艺,压力越大对面料的防绒性提高越好,因此我们选择机台的最大压力不变,通过优化速度、温度等工艺条件,最终选择最优的压光工艺,使面料既具有优异的防绒性,且也能使手感、有效门幅、透气达到预定的要求。

2.3.2 染色

由于此类面料在织造中易起毛、断头等问题,在上浆工艺中上浆率比其他面料有提高,浆料的渗透性加强,这给染色前处理带来了麻烦,通过不断的试样,最终优化了前处理工艺。由于面料密度高,对于碱液配方的渗透有一定难度,因此在冷堆和平幅退浆水洗中加大了渗透剂的用量,将原来的0.5 g/L,调整为1 g/L,其他仍参照工厂常使用的380 T尼龙前处理工艺,并且为保证退浆彻底在冷堆时间上由原来的24 h增加至30 h。

在染色时,为使面料的防绒性提高,要保证面料在染缸运行中的较低张力,使面料能充分收缩。我们通过调整喷嘴间隙、导布辊速度,使面料既能保证较低的张力,同时使面料在运转过程不易堵塞。最终确定选用80/3喷嘴,布速度:390 m/min。由于面料密度高,染液渗透性差,为了保证面料均匀染色,将染色保温时间增加10 min。

2.3.3 定型及防绒压光

为保证该产品的防绒性,合适的超喂和门幅显的尤为重要,定型车速可选择常规40 m/min的情况下进行实验,4次定型,有效门幅为150 cm,在超喂的选择上,选择6个正超喂纬密可以做到74 根/cm,纬密的增加对后续的防绒效果有帮助。

通过对压光工艺条件的研究和分析,确定了最佳的压光工艺条件与设备,从而使面料手感和防绒性能得到完美的结合。为达到优异的防绒效果,压光压力越大越好,在此次压光工艺中,我们把压力设定到机台能承受的最大压力保持不变,只是通过对压光温度和速度的优化来对整个压光工艺进行优化。

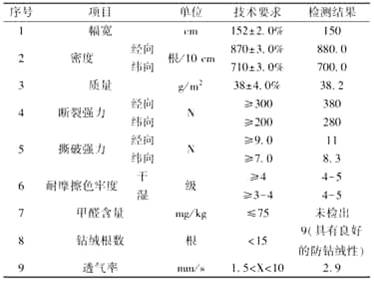

3 产品主要技术指标完成情况

该产品的主要技术性能指标如下:

该产品交由中国纺织工业联合会检测中心/纺织工业(苏州)检测中心检测,经检测,其基本性能指标符合:FZ/T14017-2009《锦纶印染布》行业标准和GB/T14272-2011《羽绒服装》国家标准的一等品要求[5],其安全性能指标符合:GB 18401-2010 《国家纺织产品基本安全技术规范》C类产品的要求。从测试结果来看,各项结果均符合预定要求。

4 结语

本文所介绍的以锦纶细旦透气防绒布是以22.2dtex/24F纱线为主要原料开发的防绒透气面料,其各质量指标符合消费者目前对纺织面料环保健康的高要求,符合当今流行面料的发展趋势。随着相关产业的不断发展,其前景无限,也期待各个科研单位、研究单位能够开发更优、更好的产品。

参考文献:

[1] 马芹.20D锦纶双色无胆防绒面料的设计与生产[J]. 上海纺织科技,2015(12):51-53.

[2] 陶文潮. 高密度防绒塔夫绸织造工艺的探讨[J]. 江苏丝绸,1991(2):11-15.

[3] 周丽丽,陈凯华. 阔幅锦纶防绒布的染整加工技术[J]. 印染,1992(1):27-29.

[4] 王荣根. 无梭织机织造宽幅防羽布几个问题的探讨(上)[J]. 棉纺织技术,2007(3):22-25.

[5] 刘晓鑫,杨丽,陈吉平,陆亚楠. 防钻绒性测量不确定度探讨[J]. 江苏纺织,2013(11):40-42.