消除苎麻织物刺痒感的研究进展Yd20516

胡睿敏 董倩 蒲青霞 卢明

作者单位:西南大学纺织服装学院。

基金项目: 西南大学本科生科技创新基金项目(项目编号:20151603002)、国家级大学生创新创业训练计划项目(项目编号:201610635016)

作者简介:胡睿敏,女,1996年生,本科在读,主要从事纺织材料改性方面的研究

通讯作者:卢明,E-mail:lumingswu@163.com。

原载:纺织导报20117-2;70-73

【摘要】刺痒感在很大程度上限制了苎麻织物在纺织服装领域的应用与发展,本文从苎麻织物刺痒感的产生机理着手,从机械方法、化学方法和生物化学方法等方面综述了消除其刺痒感的方法,井对其原理和特点进行了对比和总结。

【关键词】苎麻;毛习习;刺痒感

【中图分类号】TS123.2 文献标志码:A

苎麻被称为“中国草” ,是我国特有的纤维原料。在各种麻类纤维中,苎麻是品质最为优良的纤维,经过脱胶精练的苎麻纤维拥有丝一般光泽的外观,而且苎麻纤维具有轻盈的特点,不易被虫蛀和霉变。与同样是纤维素纤维的棉纤维相比,苎麻纤维的透气性比棉纤维高3倍左右,穿着体感凉爽,吸湿性好,利于散热,适用于制作夏季高档服用面料。

苎麻纤维由于具有良好的吸湿排汗、透气凉爽等舒适性能和抑菌防蛀的功能性,因此广受消费者喜爱。但苎麻纤维外表平直粗硬,强力大,弹性差,可纺性较差,延伸性小,织物易起皱起毛。另外,苎麻纤维较粗,刚度大,结晶度和取向度较高,表面具有长而且硬挺的毛羽, 导致其在接触皮肤时会令人产生强烈的刺痒感,降低了其服用性能。这些因素在很大程度上影响了苎麻织物在纺织服装领域的应用与发展。为了提高苎麻面料的服用舒适性,消除此类织物在穿着时与皮肤接触产生的刺痒感,并且使其作为高档纺织而料在服用领域获得更好的使用和推广,国内研究人员进行了大量关于消除苎麻纤维刺痒感的探索研究。

1 苎麻织物刺痒感机理

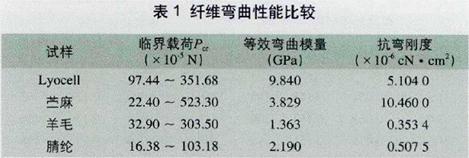

在常见纤维中,苎麻纤维的抗弯刚度最大,纤维弯曲性能比较如表1所示。

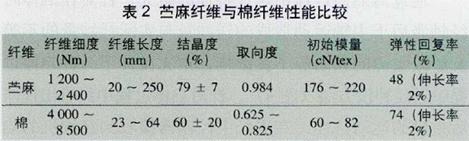

苎麻纤维具有较高的轴向取向度,相应地,纤维的强度和初始模量也较高。苎麻纤维与棉纤维性能比较如表2所示。

织物刺痒性受许多因素影响,如:主体因素中的性别与年龄、皮肤表皮层的硬度与厚度、皮肤的润湿程度;环境的温度、湿度;织物和纱线的结构及对毛羽的约束作用,其中起决定作用的是突出于织物表面的毛羽。由于苎麻纤维支数较低,抗弯刚度大,抱合力差,结晶度和取向度较高,轴向取向排列较整齐。根据细纱成纱结构分析,粗硬的苎麻纤维,因其弯曲刚度大,纤维在加捻过程中不易抱合,被卷入细纱内部时不均匀而被拉断劈裂,容易伸出在细纱表面而形成端毛羽。

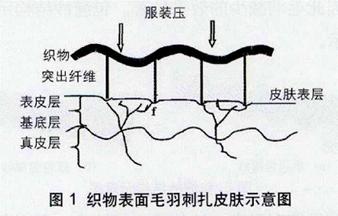

由苎麻纤维为原料加工而成的贴身衣物在与皮肤接触时,位于织物表面的部分能承受较大弯曲载荷的毛羽,它们能够使皮肤产生一定的凹陷变形,从而刺激位于皮肤表层的痛觉感受器,当纤维作用于皮肤上的力大于0.75 mN时,且刺激源达到一定密度,分布在皮肤浅层的痛觉神经被激活,就会引起人体的刺痒感。织物表面毛羽刺扎皮肤示意见图1。

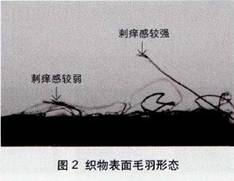

不同形态的毛羽对人体产生的刺痒感有一定差异,毛羽的形态可分为3类:①端毛羽:纤维的头端突出在纱线表面。其中又包括两种情况,一种是纤维一端在纱线内部, 另一端突出纱线表面的毛羽,另一种是纤维两端都突出在纱线外面,而纤维中间部分在纱线内部的毛羽;② 圈毛羽:纤维两端都在纱线内部,呈圈状拱出纱线表面的毛羽; ③浮游毛羽:纤维呈拱形或纤维头端附着在纱线表面,但纤维各部分都不在纱线内部。织物表面毛羽形态如图2所示。

2 消除苎麻织物刺痒感的方法

目前研究人员已研发出多种可以减轻乃至消除苎麻织物刺痒感的方法,这些方法大致可以分为3类:①减少织物表面毛羽数量和毛羽长度,如烧毛、剪毛和毛羽倒伏等;②降低织物毛羽刚度,使纤维变得柔软,可对苎麻织物进行酶洗;③钝化纤维突出端头,提高纤维表面的柔和性,此类方法可使用柔软剂或低温碱尿素法处理苎麻纤维表面。

2.1 烧毛与剪毛处理

烧毛、剪毛的出发点都是减少织物表面毛羽数量和毛羽长度,但是苎麻纤维的耐高温干热性能较差,容易导致烧毛不净,对织物主体造成损伤,使纤维脆损,手感发硬,所以在烧毛过程中应对其工艺流程进行优化,使烧毛质量得到提高。同时,此种处理方式效率低下,在减少毛羽数量时,由长毛羽变成的单根短毛羽抗弯刚度提高,刺痒感反而加剧,不能完全解决刺痒感问题。

曾庆福等从烧毛火口、冷却方式、刷毛质量、汽油汽化等4个方面,对苎麻织物烧毛工艺进行了探讨与优化,对LMH003-180烧毛机做了一系列改进,将苎麻织物的一次烧毛质量提高到了4级以上。

2.2 毛羽倒伏

毛羽倒伏法是利用粘合剂,经轧压、汽蒸交联等机械方法和物理化学方法使毛羽贴伏固定在织物表面,从而使挺直状毛羽数量减少,降低织物刺痒感。此方法存在的问题是很难实现表面毛羽倒伏的持久性,粘合剂的加入会破坏织物本身的优良性能。在实际操作过程中应注意使用的粘合剂的安全环保性,不能对人体造成危害。

2 3 柔软剂处理

把柔软剂覆盖在织物表面,形成的润滑层能有效降低纤维之间的摩擦系数。柔软剂的使用提高了纤维的自由性,降低了表面毛羽滑移阻力,减少了对皮肤的刺扎冲击作用,从而消除苎麻织物刺痒感。张明明等利用N-甲基吗啉-N-氧化物(NMMO)处理苎麻纤维,处理后纤维的表面形态见图3。

|

|

|

a)未处理苎麻纤维表面形态 (b)NMMO处理苎麻纤维表面形态 |

|

图3 NMMO处理前后苎麻纤维表面形态 |

由图3可见,经NMMO 处理后的纤维表面相比原样的要光洁,这是因为纤维表面大部分残余的胶质被NMMO去除。由于NMMO分子中的强极性官能团N-0上的氧原子与纤维素大分子中的羟基之间的氢键作用,使得纤维晶区减少,无定形区增加,纤维刚度下降,织物变得柔软,刺痒感问题得到改善。

2.4 纤维素酶减量处理

苎麻纤维属于纤维素纤维,纤维素酶可以切断纤维素分子中的β-1,4糖苷键,在酶处理时,纤维素酶对结构松散的纱线,凸出在织物表面的毛羽、粗节很敏感,可使表面毛羽倒伏甚至断裂脱落,织物重量减轻,结构变得疏松柔软,刺痒感得到改善,处理后织物表面光洁,光泽度提高,抗皱性有所提高。

纤维素酶整理前后苎麻纤维纵向形态结构如图4所示。苎麻纤维经纤维素酶处理后,纤维表面被部分剥蚀,产生裂缝和微孔,纤维纵向裂纹加深,裂纹和孔洞的扩大导致苎麻织物拉伸断裂强力严重损失,纤维刚性下降,刺痒感也随之减轻。

|

|

|

(a)原样 (b)纤维素酶减量处理 |

|

图4纤维素酶整理前后苎麻纤维形态 |

王革辉等用纤维素酶TZ25处理高支纯苎麻织物,并测试了一系列物理机械性能,在此处理过程中,由于纤维素酶会使纤维素降解,纤维素分子结构被破坏,会影响织物本身的优良性能,织物的断裂强力和撕破强力降低,刺痒感的改善是以损伤织物强力为代价的。

祝海霞等用活力为l 500 u/mL的纤维素酶对苎麻织物进行酶减量处理,并且分别讨论了不同染料和不同表面活性剂对纤维素酶作用的影响,实验发现反应型活性染料、阴离子型表面活性剂会抑制纤维素酶的催化作用。经过酶处理后的苎麻织物白度增加,表面毛羽有一定的减少,刺痒感改善,但撕破强力和弹性恢复性降低。

2.5 酶洗和砂洗结合

酶洗是利用酶的高效催化能力,在一定条件下,纤维素酶能使纤维素纤维中的β-l,4糖苷键水解,从而使纤维素分子的结晶区尺寸减小,聚合度降低,纤维的刚度降低,使织物变得柔软。砂洗是一种物理与化学相结合的处理方式,在织物处于松弛状态下,选择合适的膨化剂,同时通过机械摩擦作用使纤维表面毛羽产生疲劳损伤,进一步降低纤维的刚度,赋予织物柔软和舒适的手感。

钟安华等利用酶洗与砂洗结合处理苎麻织物,处理后毛羽头端钝化,织物变得柔和,表面毛羽明显减少,有效地改善织物的刺痒感与手感,但在此过程中,砂洗会导致纤维断裂,织物强力会大幅降低,刺痒感的改善与织物强力的破坏一直是一对不可协调的矛盾。

2.6 包缠法

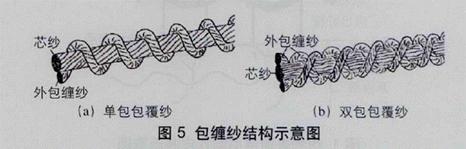

包缠法控制苎麻织物纱毛羽的原理是把苎麻纱作为芯纱,通过外包缠纱(丝)的螺旋状缠绕,将芯纱表面的纱毛羽捆扎,使其倒伏紧贴于纱体,增加包缠捻度,从而减小了外包缠纱形成的螺旋线的螺距,提高了捆扎效果,因此毛羽减少的效果显著。包缠纱结构示意图如图5所示。

敖利民等利用空心锭包缠纺纱技术,以不会产生刺痒感的涤纶DTY 75 D/36f和精梳棉纱60s作为外包纱,通过外包缠纱对苎麻纱的包缠,将苎麻纱表面的毛羽捆扎覆盖,可显著减少苎麻纱毛羽,在一定范围内增加包缠捻度,毛羽被捆扎得越紧,纱毛羽减少的效果越好。实验证明,双包包缠对毛羽的控制效果优于单包包缠,但部分较长且粗硬的毛羽可能会突破捆扎的约束, 仍会伸出织物表面,成为刺激源。

2.7 纤维素酶与聚氨酯联合整理

经聚氯酯整理前后的苎麻纤维形态结构如图6所示。

|

|

|

a)原样 (b)聚氨酯整理 (c)聚氨酯整理 |

|

图6 聚氨酯整理前后苎麻纤维形态 |

可见,聚氨酯可以在纤维或纱线表面固化形成聚氨酯薄膜,薄膜可以包覆表面凸起的毛羽,钝化织物表面毛羽,减弱了刺痒感,而且在部分纤维之间也形成了聚氨酯薄膜,表面变得滑顺。纤维素酶与聚氨酯联合整理的原理是纤维表面先被纤维素酶剥蚀,增加聚氨酯的可及度,聚氨酯与纤维的结合面也随之增大,提高了聚氨酯薄膜的包覆和交联作用,刺痒感改善显著。

李甜甜等用纤维素酶、聚氯酯对苎麻织物分别进行单独整理以及联合整理,结果表明,用纤维素酶聚氨酯联合整理(先用纤维素酶整理,再用聚氨酯整理)苎麻织物刺痒感减弱效果最佳,其他性能也得到了一定程度的改善,但织物强力有一定的损失。

2.8 低温碱尿素法

氢氧化钠/尿素微溶解体系的溶解机理是氢氧化钠破坏纤维素的分子间氢键,尿素破坏纤维素分子内氢键,二者的协同效应能有效地使纤维素溶解,同时尿素能阻止纤维素凝胶的产生。该体系溶解能力强,工艺流程简单,是一种较为经济且对环境比较友好的纤维素溶剂。对苎麻纤维表面进行微溶解处理,使苎麻纤维表面的纤维素溶解,形成纤维素凝固层,毛羽消除,为获得良好的服用性能提供了可能。

闫畅把蒸馏水洗涤过的苎麻纤维放在NaOH(7wt%)、尿素(12wt%)、Na2B4O7·10H2O (3wt%)和柔软剂(5wt%)的预冷冻处理液中,置以不同的温度和时间,通过改变纤维的表面形貌和组成部分等微观结构以及物理机械性能,实现消除苎麻织物刺痒感,且不会再次产生刺痒感,吸湿能力和染色性能有所提高,但苎麻纤维的拉伸应力有所降低。

3 结论

苎麻织物刺痒感产生的主要原因是织物表面突出的硬挺毛羽对皮肤的机械刺扎,国内外进行了大量关于消除刺痒感的研究,各类方法都在一定程度上改善了织物刺痒感。但是,烧毛与剪毛处理、砂洗和毛羽倒伏法不能彻底解决刺痒感问题;纤维素酶减量处理会破坏纤维的晶体结构和微观结构,导致本身的优良性能被破坏;包缠法减弱刺痒感效果显著,但部分毛羽可能会变成新的刺痒感刺激源;纤维素酶与聚氨酯联合整理和低温碱尿素法虽然实现消除苎麻织物刺痒感,且不会再次出现刺痒感,但纤维的拉伸应力降低,刺痒感的改善与织物强力的破坏一直是一对不可协调的矛盾。因此,就这一领域研究和寻求消除刺痒感同时保护织物强力的方法就显得十分必要。

参考文献

[1]徐海燕,国内苎麻纤维化学改性现状研 [J]河南工程学院学报(自然科学版),2012,24 (2);20-24,

[2]王科,刘宇清,于伟东,Lyocell纤维、苎麻、羊毛和腈纶的弯曲性能比较[A],2006中国国际毛纺织会议暨1WTO羊毛论坛论文集[C],西安;中国毛纺织行业协会,2006,

[3]高培虎,赵展谊,织物的剌痒感研究[J],针织工业,2006 (1);39-43,

[4]姜繁昌,苎麻纱的毛羽分析[J]l中国纺织大学学报,1987(4);117-123

[5]姜繁昌,黄麻细纱成纱结构的研究⋯ ,上海纺织工学院学报,1979 (1);11-19,

[6]王辉,包缠纺改善苎麻织物毛羽及刺痒感的研究[D],上海;东华大学,2016

[7]张元明,姜繁昌,苎麻纱毛羽的进一步分析[J],中国纺织大学学报, 1989 (5) ;89-94,

[8]曾庆福,邬步升,王运来,等,苎麻织物烧毛工艺探讨[J],苎麻纺织科技,1995 (1) ;18-19,

[9]高锡光,纤维素酶整理消除苎麻针织物刺痒感的研究[D],西安;西安工程大学,2011,

[10]刘健,魏赛男, 刘超颖,苎麻织物刺痒巍[J]l染整技术,2006,28 (11);4-6,54,

[11] PeiZG,ChenG,MaoLM,et a1,Dynamicsofthe ramieyamhair in the nozzle of the jetwind process and efects of some nozzle parameters[J],Journal of Natural Fibers,2015,12 (5) ;430-443,

[12]刘崇刚,纺织品柔软剂的合成研究[D],南京;南京理工大学,2004,

[13]张明明,NMMO处理苎麻纤维的研究[D]上海; 东华大学,20l5,

[14]贺智勇,酶减量改善苎麻织物的服用性能[J],印染,1992,18(3);40-42,44,

[15]王革辉,王芳,赵涛,纤维素酶处理对高支纯苎麻织物性能的影响[J],纺织学报,2010,3l (9);45-48,

[16]祝海霞,樊增禄,苎麻织物的纤维素酶整理工艺探讨[J],针织工业,2003 (3) ;90-92,20,

[17]王迎春,张燕酶洗和砂洗结合改善苎麻织物性能[J],中国纤检,2006 (10) ;38,

[18]张利英,郑光洪,冯西宁,砂洗在改善苎麻织物刺痒感中的应用研究[J],染料工业,1999 (3);40-47,

[19]钟安华, 杨森林, 酶洗和砂洗结合处理苎麻织物[J], 印染,2004,30 (11) ;28-29,

[20]敖利民,江魁,郁誊文,等,包缠法控制苎麻纱毛羽的研引[A],第十七届全国新型纺纱学术会论文集[C],青岛;中国纺织工程学会,2014,

[21]李鑫,李杰新,谭丛德,等,空心锭纺包缠纱工艺研究[J],上海纺织科技,2000,28 (5);20-22,

[22]李甜甜,黄江峰,邵建中,苎麻织物的纤维素酶与聚氨酯联合抗剌痒整理技术[J],纺织学报,2015,37 (3) ;76-82,

[23]高延东,周梦怡,纤维素溶解研究进展[J Jl造纸科学与枝术,2Ol3 (4) ;38-43,

[24]吕昂,张俐娜,纤维素溶剂研究进展⋯ ,高分子学报,2007(10) ;93-94 ,

[25] R,WangS,LuA,et a1,Dissolution ofcellulosefromdifferent soilrces in an NaOH/uma aqueous system at low temperature[J],Cellulose,2015,22 (1);339-349,

[26l闫畅,苎麻低温柔化处理的研究[D],上海;东华大学,2015,