棉针织物荧光涂料直接染色工艺yd20020

郭珊,王春梅 南通大学纺织服装学院, 江苏南通226019

收稿日期:2015-08-08

基金项目:江苏省产学研前瞻性联合创新研究项目(BY2014081-02);南通大学纺织服装学院研究生自主创新项目(FZ201302)

作者简介:郭珊(1991-),女,硕士在读,研究方向为生态染整技术。

通信作者:王春梅,教授,E-maihw.cmei@ntu.edu.cn。

原载:印染助剂2016/8;28-32

【摘要】 传统涂料浸染一般要先对纤维改性再染色,存在工艺流程长、能耗高等缺点。通过筛选合适的阳离子改性剂、表面活性剂,使纤维改性、涂料染色一浴完成。经单因素和正交试验,确定棉针织物荧光粉红涂料直接染色的最优工艺为:荧光涂料用量6%(omf)、改性剂Fix-800用量7%(对涂料质量)、JFC用量10%(对涂料质量)、粘合剂用量20 g/L、pH=8~9、150℃焙烘4 min。染色织物K/S值可达3以上,耐摩擦色牢度、耐皂洗色牢度达3级以上,且皂洗后织物仍具有荧光性。

【关键词】 荧光涂料;棉针织物;染色;阳离子改性

【中图分类号】TQ619.1;TS193.5 文献标识码:B 文章编号:1004-0439(2016)08-0028-05

荧光染料既具有常规染料的着色特性,又能发射荧光,用于纺织品染色可提高织物的饱和度和颜色鲜艳度。目前应用于纺织服装的荧光产品大都是化纤制品,而具有荧光的棉织物产品很少。活性荧光染料种类少,价格昂贵,荧光效果差,限制了其应用。因此,开发具有荧光性的棉织物,丰富纺织品的种类,对提高其服用价值具有重要意义[1]。

纺织品印染加工行业是一个资源依赖型和环境敏感型产业,随着能源危机和环境问题的日益严重,其发展受到的约束和压力越来越大。涂料染色工艺符合当前生态染整、节能减排的理念,具有节能、环境污染小的特点,且涂料色谱齐全,色泽鲜艳,尤其是荧光涂料弥补了活性染料的缺陷,能够获得炫丽、鲜艳的荧光染色效果。随着新型粘合剂、助剂的不断出现以及技术的日臻完善,涂料染色技术得到了国内外印染工作者的广泛关注,涂料染色产品以其丰富的色彩和独特的风格受到广大消费者的青睐[2-4]。

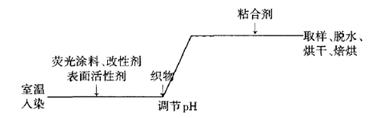

传统涂料浸染先对纤维改性再染色,存在工艺流程长、能耗高等缺点,本文通过筛选合适的阳离子改性剂、表面活性剂,使纤维改性、涂料染色一浴完成,优化了棉针织物荧光涂料直接染色工艺,测试了染色织物各项色牢度及荧光性。

1 试验

1.1 材料与仪器

织物:纯棉针织物30 tex,180 g/m2。药品:荧光涂料(工业级,无锡市安保染料化工有限公司),丙烯酸粘合剂LYOPRINT PBA(工业级,亨斯迈纺织染化中国有限公司),醋酸、氢氧化钠(分析纯,西陇化工股份有限公司),渗透剂JFC(工业级,南通市日成纺织助剂厂),阳离子改性剂Fix一800(工业级,南通斯恩特精细化工有限公司),表面活性剂。

仪器:EL303型电子天平[梅特勒一托利多仪器(上海)有限公司],IO1AB-1型电热恒温鼓风干燥机(海门市恒昌仪器厂),Tu-1901型双光束紫外一可见分光光度计(北京普析通用仪器有限责任公司),YB57 1预置式染色牢度摩擦仪(温州大荣纺织标准仪器厂),GYROWASH415型水洗/干洗色牢度实验机(James HHeal&Co.,Ltd.Halifax England),SHA-C水浴恒温振荡器(金坛市恒丰仪器厂),Datacolor SF650计算机测色配色仪[德塔颜色商贸(上海)有限公司],自动定型烘干机(厦门Rapid有限公司)。

1.2 棉针织物荧光涂料直接染色工艺

1.3 测试

染色深度(K/S值):采用测色配色仪,在D65光源、10°视角下测试。

耐皂洗色牢度:参照GB/T 3921-200S《纺织品色牢度试验耐皂洗色牢度》中C(3)方法测定;耐摩擦色牢度:参照GB/T 3920-200S《纺织品色牢度试验耐摩擦色牢度》测定。

荧光反射率:在D65光源、1O°视角下,分别设定uv透过率为100%和0,UV透射率为100%时,织物反射率的最大值为,即表观反射率,UV透射率为0时,织物反射率的最大值为R0max,分别用测色配色仪测定织物的反射率,计算差值,即荧光反射率△R=R100max - R0max [5-6] 。

2 结果与讨论

2.1 染色工艺优化

荧光涂料为粉红Luminous Pink R-17,浴比1:30。

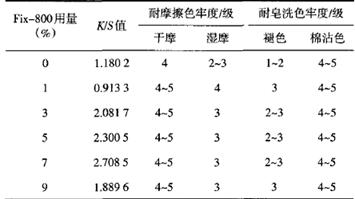

2.1.1 改性剂Fix-800用量

由表1可以看出,随着改性剂用量的增加,染色织物的K/S值先增大后减小。这是因为在水溶液中纤维素纤维表面带负电荷,而为了使涂料在应用时保持足够的水分散稳定性,商品涂料一般加入阴离子表面活性剂,表面活性剂的疏水部分与涂料颗粒表面分子发生吸附,亲水基团朝向水,使得涂料粒子表面带负电荷[7],2者很难直接上染。不同于染料染色,涂料是一种不溶性的有色物质,很难进入纤维内部,对纤维没有亲和力,只能借助树脂或粘合剂固着在纤维表面,得色量较低。Fix-800是反应型阳离子改性剂,可以很好地包覆在涂料粒子外层,调节涂料表面电荷[8-9],染色时改性剂可以与纤维形成共价键,改性剂分子2端可对涂料粒子和纤维进行架桥吸附,增大涂料和纤维间的结合力,提高染色牢度和染色深度。当改性剂用量过低时,涂料粒子未充分阳离子化,使得上染到织物上的涂料量较少。当改性剂用量超过7%时,过量的阳离子改性剂与棉纤维反应,使得棉纤维表面带正电荷,与阳离子化的涂料发生库仑斥力,上染到纤维上的涂料量降低,K/S值下降。综合考虑,确定Fix-800用量为7%。

|

表1 Fix-800用置对染色效果的影响 |

|

|

2.1.2 渗透剂JFC用量

JFC用量对染色效果的影响见表2。

|

表2 JFC用量对染色效果的影响 |

|

|

由表2可以看出,随着JFC用量的增加,染色织物的K/S值随之增大,但用量超过10%以后,K/S值增幅不明显,同时染色织物的耐摩擦色牢度也略微下降。这是因为JFC具有分散、渗透作用,用量增加使向织物内部扩散的涂料粒子增加,得色量提高。由于涂料与纤维间的作用力较弱,使得涂料在外力作用下极易脱落,色牢度下降,尤其是耐湿摩擦色牢度。综合考虑K/S值、色牢度,确定JFC用量为10%。

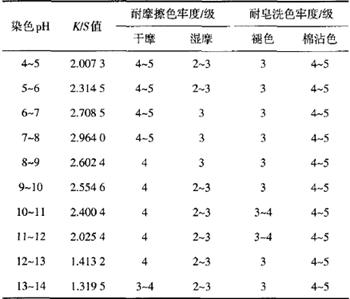

2.1-3 染色pH

由表3可以看出,随着pH的增大,K/S值先随之增加,在7~8时达到最大值,此时再提高溶液的pH其K/S值反而下降。这是因为在弱碱性条件下,纤维素羟基阴离子的浓度增加,纤维与改性剂的反应速率提高,但碱性太强,改性剂水解,使其失去反应性,因而pH不宜过高。同时,本文所用粘合剂为弱阴离子性的丙烯酸粘合剂,其阴离子性随着pH的升高而增强。pH越高,粘合剂的阴离子性越强,使得吸附在纤维表面的阳离子涂料发生脱附,从纤维表面解吸下来,使得染色织物的K/S值、色牢度下降。综合考虑,确定染色pH为7—8。

|

表3 染色pH对染色效果的影响 |

|

|

2.1.4 涂料用量

由表4可以看出,随着涂料用量的增加,染色织物的K/S值随之增加,达到一定程度后增加不明显。改性后的涂料上染纤维素纤维属于Langmuir型定位吸附,存在染色饱和值,达到吸附饱和值后,染液中的涂料按照Freundlich型吸附机理上染纤维,涂料大量吸附在纤维表层后会使色牢度降低,特别是耐湿摩擦色牢度下降。从节约染化料、减少废水排放以及提高色牢度的角度考虑,确定涂料用量为6%(omf)。

|

表4 涂料用量对染色效果的影响 |

|

|

2.1.5 染色温度

由表5可以看出,随着染色温度的升高,染色织物的K/S值随之增加,但温度超过70℃后K/S值增加不明显,因此,染色温度取70℃。

|

表5 染色温度对染色效果的影响 |

|

|

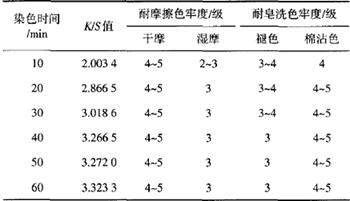

2.1.6 染色时间

由表6可以看出,随着染色时间的延长,染色织物的K/S值随之增加,但染色时间超过30 min后K/S值增加不明显,因此,染色时间取30 min。

|

表6 染色时间对染色效果的影响 |

|

|

2.2 固色工艺优化

荧光涂料为粉红Luminous Pink R-17。

2.2.1 粘合剂用量

由表7可知,粘合剂用量对染色织物的 5值及色牢度影响较大。涂料阳离子化后虽然可以提高染色织物的K/S值,但这种吸附靠的是阳离子改性剂分子2端对涂料粒子和纤维的架桥吸附,本质上说涂料粒子并未与纤维直接发生作用,而是与助剂发生作用,色牢度不高,为改善色牢度,染色时还需加入粘合剂。粘合剂在纤维上成膜并将涂料粘着在纺织品上,但粘合剂用量不宜过多,否则会影响手感。阳离子化涂料在纤维表面的吸附,使得织物表面带有一定量的正电荷,当粘合剂用量较少时,阴离子性的粘合剂以库仑引力附着在织物表面,使得织物的K/S值提高。当粘合剂用量超过30 g/L,虽然染色织物的色牢度提高,但过量的粘合剂会使吸附在纤维表面的阳离子涂料从纤维表面解吸下来,使得染色织物的K/S值降低。综合考虑,确定粘合剂用量为30 g/L。

|

表7 粘合剂用量对染色效果的影响 |

|

|

2.2.2 固色时间

由表8可以看出,随着固色时间的延长,K/S值先增加后降低。这是因为当固色时间小于10 min时,带负电荷的粘合剂可以很好地附着在改性后的染色织物表面,但当固色时间超过10 min后,带负电荷的粘合剂使得阳离子涂料从织物表面脱附,K/S值降低。因而确定固色时间为10 min。

|

表8 固色时间对染色效果的影响 |

|

|

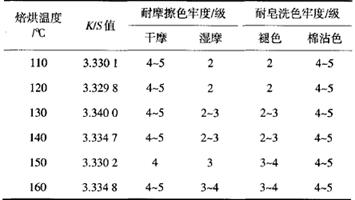

2.2.3 焙烘温度

由表9可以看出,随着焙烘温度的升高,粘合剂在织物表面的成膜性越好,但高温焙烘容易使织物泛黄。从节约能源、织物K/S值、色牢度等角度考虑,最终确定焙烘温度为150℃。

|

表9 焙烘温度对染色效果的影响 |

|

|

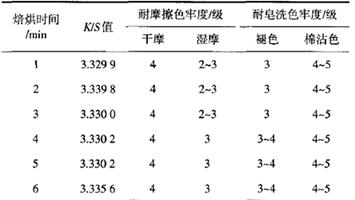

2.2.4 焙烘时间

由表1O可以看出,当焙烘时间超过4 min后,其对织物的色牢度影响不大,从节约能源角度考虑,确定焙烘时间为4 min。

|

表10 焙烘时间对染色效果的影响 |

|

|

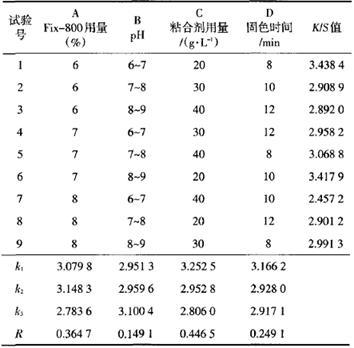

2.3 正交试验

染色工艺正交试验表见表11。

|

表11 染色工艺正交试验表 |

|

|

通过单因素试验可看出,改性剂Fix-800用量、染色pH、粘合剂用量、固色时间对荧光涂料染色效果的影响较大。为了优化染色工艺,固定荧光粉红涂料Luminous Pink R-17用量6%(omf),焙烘温度150℃,焙烘时间4 min,对Fix-800用量、染色pH、粘合剂用量、固色时间进行4因素3水平正交试验,结果如表11所示。由表11可以看出,最优工艺为A2B3C1D1,即Fix-800 7%(对涂料质量)、pH=8~9、粘合剂20 g/L、固色时间8 min。

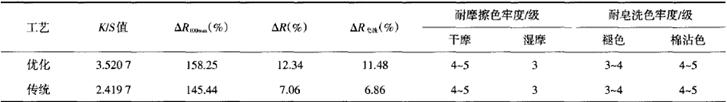

在优化工艺及传统工艺条件下对织物染色,并比较不同染色方法的效果,结果见表12。由表12可以看出,与传统工艺相比,涂料直接上染棉针织物得色量、荧光反射率高,且2者色牢度相当,水洗后织物仍具有荧光性。相对先改性再染色的传统工艺,优化工艺大大缩短了染色流程,降低了改性剂、表面活性剂用量,达到了清洁生产、节能降耗的目的。

|

表12 优化工艺及传统工艺的染色效果比较 |

|

|

|

注:传统工艺:阳离子改性剂Fix-800 4%(omf),氢氧化钠2.5 g/L,改性温度70℃,改性时间30 min;染色温度60℃,染色时间20 min。固色工艺:粘合剂8%(omf),水性交联剂1%(omf),固色温度7O℃,。固色时间20 min。 |

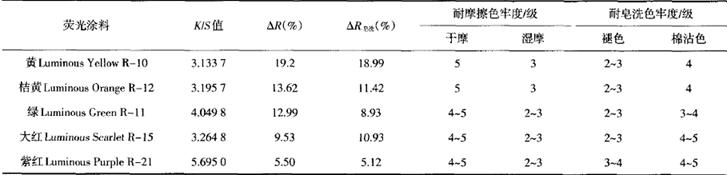

2-4 不同荧光涂料染色效果比较

按照上述最优工艺选择不同荧光涂料染色,染色织物的K/S值、色牢度、荧光反射率AR和皂洗后的荧光反射率△R皂洗见表13。由表13可以看出,不同荧光涂料的染色效果是不同的,涂料自身性质对染色性能有着很大的影响。不同荧光涂料染色的织物在不同温度下皂洗后荧光性仍有保留,可满足日常服用要求。

|

表13 不同荧光涂料的染色效果 |

|

|

3 结论

(1)通过单因素和正交试验综合分析,确定棉针织物荧光涂料直接染色工艺为:荧光涂料6%(omf)、Fix-800 7%(对涂料质量)、JFC 10%(对涂料质量)、粘合剂20 g/L、pH=8~9、150℃焙烘4 min。

(2)荧光粉红Luminous Pink R-17涂料染色织物经粘合剂固着后K/S值可达3以上,织物干摩擦色牢度可达4~5级,湿摩擦色牢度3级,皂洗褪色牢度3~4

级,且皂洗后织物仍具有荧光性。

(3)利用阳离子改性剂对涂料预改性使之带有一定量的正电荷,直接上染棉针织物,解决了织物先改性再染色工艺流程长、能耗高等弊端。

参考文献:

[1]董海鹏,荧光棉织物阻燃面料的开发研究[D],上海东华大学,2014;1-65,

[2]许益,明天,涂料将引领印染业的潮流[J],纺织导报,2007(8);29-40,

[3]KELLEY A T,ALESSI P J,FORNALIK J E,et a1,Investigation and application of nanoparticle dispersions of pigment yellow 1 85 using organic solvents[J],Acs Applied Materials&Interfaces,2010,2(1);61-68,

[4]金环,纤维改性用阳离子型聚合物PDA的合成及应用[D],无锡;江南大学,2009,

[5]胡靓,汪澜,林俊雄,荧光腈纶纱线的荧光性能『J1,纺织学报,2009,30(5);69-72,

[6]王江波,罗敏亚,李亚萍,等,活性荧光黄FL的染色性能[J]印染,2013,39(13);36-38,

[7]孙慈忠,新型涂料染色讲座(5)[J]染整技术,2008,30(10);48-50,

[8]姚丹丹,李小丽,田安丽,等,超细颜料表面改姓及其染色性能『J』印染,201 1,37(4);10-13,

[9]王春梅,刘轶丰韦,阳离子改性剂的合成及应用[J],印染助剂,2012,29(8);43-45,