基于石墨烯及其复合物电极的电容去离子技术研究进展yd20015

冯爱虎, 于云, 宋力昕 中国科学院 上海硅酸盐研究所, 中国科学院特种无机涂层重点实验室, 上海200050

收稿日期:2015-05-11;

收到修改稿日期:2015-07-06

作者简介:冯爱虎(1991–), 男, 硕士研究生. E-mail: hpufengaihu@163.com

通讯作者:于云, 研究员. E-mail: yunyush@mail.sic.ac.cn

原载:无机材料学报2016/

【摘要】电容去离子技术是一种高效节能、绿色环保的脱盐方法, 通过施加静电场, 强制离子向两侧电极迁移, 使其被电极表面产生的双电层吸附, 从而达到脱盐的目的。电容去离子技术的关键是高性能电极材料的制备, 要求具有较高的比表面积、合理的孔径分布和良好的导电性。石墨烯具有较高的理论比表面积和优异的导电性, 是一种理想的电极材料。然而由于石墨烯的聚集效应, 实际比表面积远远低于理论值, 将石墨烯制备成三维网络结构或将石墨烯与其他材料进行复合可以克服聚集效应, 提高电极的脱盐性能。本文综述了基于石墨烯及其复合物电极的电容去离子技术研究进展、存在的问题及应用前景。

【关键词】石墨烯; 电极; 电容去离子; 综述

【文章编号】1000-324X(2016)02-0123-12DOI:10.15541/jim20150231 中图分类号:TB383 文献标识码:A

随着人类社会的快速发展, 淡水资源危机成为世界各国亟待解决的问题, 水资源短缺已经成为制约多国发展的主要因素。地球上98%的水资源以海水和咸水的形式存在, 不能供人类直接使用, 发展绿色高效的海水脱盐技术将是解决淡水资源短缺问题的重要途径[1]。目前, 广泛使用的海水淡化技术主要包括: 反渗透法(Reverse osmosis, RO)、电渗析法(Electro-dialysis, ED)和热蒸发法(Thermal evaporation, TE)等[2]。但这些技术都有一定的局限性, 普遍存在能耗高, 成本高及二次污染等问题。如反渗透技术和热蒸发技术需要高驱动能量, 能耗大, 脱盐效率低, 且易产生二次污染[3-4]; 而电渗析技术则需较高的工作电压[5]。因此, 迫切需要研发低成本、高效率和环境友好的新型绿色脱盐技术。

电容去离子技术(Capacitive deionization, CDI)具有工作电压低、成本低且无二次污染等优点, 是一种较理想的海水淡化方法, 其历史可以追溯到20世纪60年代, Caudle等[6]使用多孔炭电极的流动电容装置(Flow-through capacitor)从碱性水中除去盐分。随后, Johnaon等[7]研究了不同的电极材料, 证实离子在多孔碳电极上的选择性吸附, 并通过进一步的理论研究, 提出了双电层吸附离子的概念。然而直到90年代中期, 美国劳伦斯国家实验室的Farmer等[8-9]制备出碳气凝胶电极后, 人们才更加关注CDI技术。之后, 随着各种多孔电极材料的制备, CDI技术得到了快速发展。

一般来说, CDI电极材料要求具有较高的比表面积、合理的孔径分布和良好的导电性[10]。高的比表面积和合理的孔径分布可以提供更多的空位用于吸附离子, 良好的导电性有利于提高离子的传输速率, 提高电极的比电容。多孔碳材料均能满足CDI电极的上述条件, 是一种理想的CDI电极材料。目前研究报道的碳电极材料主要包括: 活性炭[11-12]、碳气凝胶[10,13]、介孔碳[14-15]、碳纳米管[16-18]和石墨烯[19-21]。其中, 石墨烯是一种由碳原子以sp2杂化轨道组成的六角蜂巢型平面薄膜, 其比表面积(2600 m2/g)和电导率(7200 S/m)远高于活性炭等其他碳材料[22]。因此, 在能量储存器件, 如超级电容器和锂离子电池中有广泛的应用, 基于石墨稀电极的超级电容器的容量可达到200 F/g以上[23]。大量研究表明石墨烯在CDI技术中存在着巨大应用潜力, 本文将详细综述石墨稀及其复合物作为CDI电极的研究现状、存在问题及应用前景。

1 石墨烯CDI电极的研究

1.1 二维石墨烯CDI电极的研究

石墨烯具有较大的比表面积和良好的导电性, 是一种理想的CDI电极材料。2009年, 华东师范大学Li等[21]利用改进的Hummer法[24-25]合成了氧化石墨, 以水合肼为还原剂, 制备出石墨烯薄层, 并首次将其应用于CDI电极。他们以NaCl为溶液, 对该电极材料的离子吸附能力进行了研究, 发现电极的电吸附量达到1.85 mg/g, 初步证实石墨烯可以作为CDI电极材料。然而制备的石墨烯薄层的比表面积仅为14.2 m2/g, 远低于理论值, 随后Li等[17]通过改变实验参数制备出比表面积为77 m2/g的石墨烯, 说明石墨烯的比表面积与制备方法有关。

南澳大学Zou等[26]研究了Hummer法中硝酸和硫酸的含量对石墨烯薄层比表面积的影响。研究发现, 当两者体积比为1:1时, 制备的石墨烯比表面积最大, 为222.1 m2/g。但测试发现, 基于此种石墨烯的CDI电极的电吸附量仅为23.18 μmol/g (1.35 mg/g), 低于1.85 mg/g。说明电极的电吸附性能不完全由材料的比表面积决定, 比表面积仅仅是决定电吸附性能的一个因素。

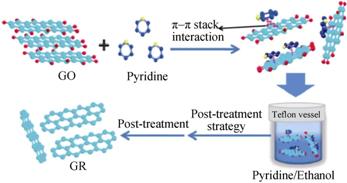

利用氧化还原法制备石墨烯时, 还原剂的选择十分重要。上述方法中所用到的还原剂水合肼有毒, 而且可能会污染石墨烯。上海大学Zhang等[27]利用吡啶作为插入剂和分散剂, 通过热解剥离的方法制备出高分散性石墨烯薄层, 其厚度为2.2 nm, 合成工艺如图1所示。测试表明, 基于此种石墨烯的CDI电极具有良好的电化学性能。

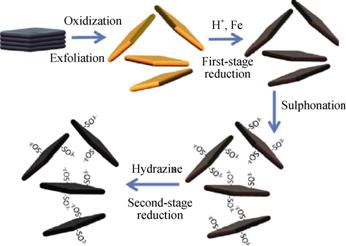

Jia 和Zou等[19,28-29]采用多步还原方法, 用多种还原剂分步还原氧化石墨烯, 成功制备出分散性更好的石墨烯薄层, 其比表面积达到464 m2/g。他们首先使用铁粉进行初步还原, 然后进行磺化, 引入![]() , 以阻止石墨烯薄层的聚合[30], 最后使用水合肼进一步还原, 制备出分散性良好的石墨烯薄层, 制备工艺如图2所示。研究表明, 基于此种石墨烯的CDI电极的电吸附量达到8.6 mg/g, 比电容达到149.8 F/g, 电极性能远远好于之前报道。

, 以阻止石墨烯薄层的聚合[30], 最后使用水合肼进一步还原, 制备出分散性良好的石墨烯薄层, 制备工艺如图2所示。研究表明, 基于此种石墨烯的CDI电极的电吸附量达到8.6 mg/g, 比电容达到149.8 F/g, 电极性能远远好于之前报道。

|

|

|

图1 吡啶–热解法制备石墨烯的流程图[27] |

|

|

|

图2 多步还原合成的石墨烯示意图[19] |

综上所述, 将石墨烯用于CDI电极的研究已经取得了一定的成绩, 制备出了电吸附量较大的石墨烯电极材料。不同还原法制备的石墨烯的电化学性能不同, 选择合适的实验条件可以得到性能优异的石墨烯电极材料。但目前制备石墨烯的方法主要为氧化还原法, 石墨烯在氧化还原过程中往往存在反应不完全和二维石墨烯聚集问题, 严重影响离子的传输速率和电极的导电性。此外, 聚集效应降低石墨烯的比表面积, 进而影响电极的电化学性能[31-32]。

1.2 三维石墨烯CDI电极的研究

与二维石墨烯纳米材料相比, 三维石墨烯材料的组织结构更特殊, 具有更大的比表面积和分布均匀的孔径, 更适合作为CDI电极材料[33-34]。Wang等[35]利用Worsley报道的溶胶–凝胶法[36]成功制备出三维石墨烯气凝胶(RGO-RF), 并将其应用于CDI电极。N2吸脱附等温线表明RGO-RF的比表面积为406.4 m2/g, 几乎是原二维石墨烯(RGO)的三倍,而平均孔径由6.502 nm减小到3.124 nm, 更有利于吸附NaCl离子。电极吸附性能测试表明, 基于RGO-RF的CDI电极的电吸附量和比电容分别为1.424 mg/g和135.7 F/g(扫描速度为10 mV /s), 高于RGO的0.799 mg/g和112 F/g, 表明石墨烯气凝胶具有更好的电极性能。此外, 他们还进行了吸附动力学研究, 发现离子的吸附主要为单层吸附, 满足朗缪尔吸附等温曲线, 离子饱和吸附量为13.245 mg/g。

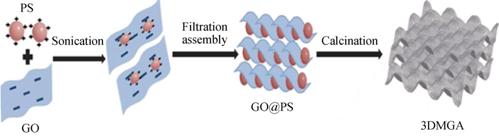

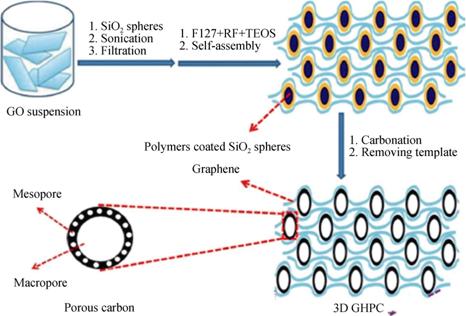

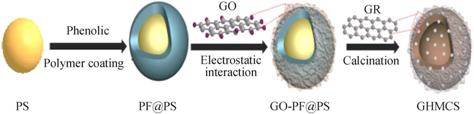

Zhang等[37-38]分别以聚苯乙烯球(PS)和SiO2球作为骨架材料与氧化石墨水溶液均匀混合, 经高温煅烧, 氧化石墨热解剥离为三维状石墨烯, 部分高分子聚合物炭化形成多孔碳, 成功制备出三维多孔石墨烯(3DMGA)和石墨烯基三维分级多孔碳材料(3DGHPC), 合成过程如图3和图4所示。

|

|

|

图3 3DMGA的合成路线示意图[37] |

|

|

|

图4 3DGHPC的合成路线示意图[38] |

3DMGA和3DGHPC的比表面积分别为339 m2/g和384.4 m2/g, 高于之前报道的二维石墨烯薄层; 电吸附性能测试表明基于这两种三维石墨烯的CDI电极的电吸附量分别为3.9 mg/g和6.18 mg/g。说明三维石墨烯更适合作CDI电极材料。之后, 他们又利用PS球和酚醛树脂(PF)等作为骨架材料, 制备出了一类新的三维材料—石墨烯包覆的中空介质碳球(GHMCS)[39], 合成路线如5图所示, 其比表面积为400.4 m2/g, 约为所用石墨烯薄层的5倍。

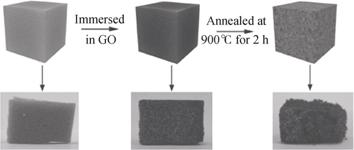

Zhang等制备的三维石墨烯的电化学性能优异, 但制备工艺复杂, 且成本较高, 不利于大规模工业生产。北京理工大学Yang等[40]报道了一种更简便、低成本的制备方法, 如图6所示。他们将氧化石墨烯溶液浸入到海绵中, 经900℃煅烧, 海绵消失, 直接得到多孔三维石墨烯材料(STGS)。经测试, STGS的比表面积为305 m 2/g, 基于STGS的CDI电极的电吸附量和比电容分别为4.95 mg/g和57 F/g(扫描速度为10 mV /s), 相同情况下, 无海绵骨架石墨烯电极的电吸附量和比电容仅为2.85 mg/g和45 F/g。此外, STGS制备的电极显示更好的循环稳定性, 1000次循环后, 电极性能稳定在99%, 且离子脱吸附时间较短, 仅为25 min。最近, Xu等[41]将氧化石墨烯溶液冷冻干燥, 然后在氮气气氛下, 经800℃煅烧3 h制备出另一种海绵状石墨烯(GS), 该GS材料的比表面积为356.0 m2/g, 气孔体积达到1.51 cm3/g。CDI电极性能测试表明, 溶液初始浓度为500 mg/L时, 该GS的电吸附量为14.9 mg/g, 为原石墨烯的3.2倍。此外, GS电极的比电容测试结果为205.2 F/g(扫描速度为5 mV/s), 远高于普通石墨烯的117.31 F/g。

|

|

|

图5 GHMCS合成路线示意图[39] |

|

|

|

图6 STGS 合成路线示意图[40] |

|

|

|

图7 GS 合成路线示意图[41] |

|

|

|

图8 KOH激发的石墨烯样品SEM照片[46] |

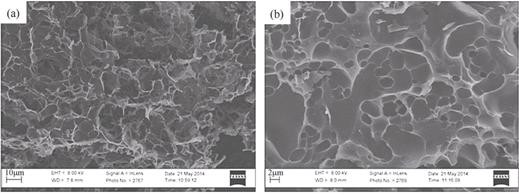

NaOH、KOH等强碱可用来激发碳材料, 通过刻蚀材料, 增加缺陷, 从而达到提高其比表面积和导电率的目的[42]。目前该方法已经被广泛地应用于CNTs[43]、碳纤维[44]和石墨烯[45]等碳材料。2015年, Li等[46]首次将KOH激发的石墨烯应用于CDI技术, 制备出含大量孔结构的三维石墨烯。从图8可以看出石墨烯为三维网络结构, 含大量孔结构。测试表明, 该材料的比表面积达到3513 m2/g, 导电率为104 S/m。基于此材料的CDI电极的电吸附量达到11.86 mg/g。以上数据充分表明利用碱性物质激发石墨烯可以制备出性能优异的CDI电极材料。

从上面的论述可以看出, 与二维石墨烯相比, 三维石墨烯内部含有大量的贯通孔结构, 增大了材料的比表面积和导电性能, 制备出的电极具有更好的离子吸附性能, 更适合作为CDI电极材料。但目前制备三维石墨烯的工艺较复杂、成本较高, 不利于工业化推广, 此外, 制备的三维石墨烯孔径较大, 不利于吸附NaCl离子。

2 石墨烯基复合物CDI电极的研究

层–层之间的聚集效应, 导致石墨烯的比表面积远低于理论计算值。研究者们主要通过两种方法解决该问题[38]: (1)将石墨烯做成三维网络状, 增大比表面积; (2)利用各种材料作为插入剂和分散剂, 如活性炭、碳纳米管、纳米金属颗粒和高分子聚合物等, 增大石墨烯间距, 减少聚集效应, 达到增大石墨烯比表面积的目的。下面将重点讨论石墨烯和其他材料的复合对CDI电极性能的影响。

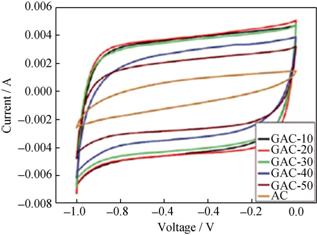

2.1 石墨烯与多孔炭的复合

活性炭(AC)具有多孔结构, 其比表面积高达1000 m2/g, 且价廉易得, 是CDI常用的电极材料, 但AC孔分布不均匀, 以微孔为主, 不利于吸附NaCl离子[10-11,47]。Li等[48]将氧化还原石墨烯(RGO)与AC按不同比例复合, 制备出复合材料(GAC)。研究发现, 随着石墨烯掺量的增加, GAC的比表面积持续下降, 同时微孔的体积会减少, 平均孔径会先增大后减小, 其中掺20%石墨烯的GAC-20的值最大, 为2.99 nm, 此时石墨烯的比表面积达到779 m2/g。CV曲线如图9所示, 相同条件下, 基于GAC-20的电极的比电容最大, 为181 F/g, 电吸附量为2.94 mg/g, 高于AC和RGO的电极。GAC内, RGO和AC相互交织在一起, 构成网络结构, 一方面改变了AC孔的分布, 另一方面AC颗粒减少RGO的聚集作用, 加强RGO吸附离子的能力, 从而使电极表现出优异的性能。

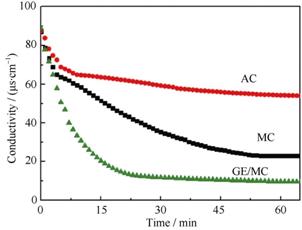

与AC相比, 介孔碳(MC)拥有更大的孔径, 更适合吸附NaCl离子, Zhang等[49]将热剥离制备的石墨烯(GE)与MC复合, 制得复合材料GE/MC。研究发现, 掺入GE可增大材料的比表面积, 5%GE掺杂量的GE-5%/MC的比表面积为685.2 m2/g, 高于MC的567.7 m2/g, 且孔体积和平均孔径均有增加。CDI电极性能测试表明, GE/MC电极比电容增加, 当扫描速度为1 mV/s时, GE-5%/MC电极为89.5 F/g, 而MC仅为72.55 F/g。此外, GE/MC电极也表现出更好的离子吸附性能, 如图10所示。

综上所述, 将少量石墨烯与多孔碳复合, 由于协同作用, 制备的复合材料同时具备石墨烯和多孔碳的性能, 具有良好导电性和较大比表面积。石墨烯内含有孔径较大的片层状孔, 当石墨烯与多孔碳复合时, 可以调节多孔碳的孔径分布, 提高电极的电吸附能力; 而多孔碳作为插入剂和分散剂, 也可在一定程度上缓解石墨烯的聚集效应, 增强石墨烯吸附离子的能力, 使复合电极的性能好于纯的多孔碳和石墨烯电极。但在石墨烯和多孔碳复合过程中, 当石墨烯含量较少时, 起作用的主要为多孔碳, 导致电极的电吸附量较低; 而当石墨烯的含量较高时,复合材料的比表面积往往会下降, 且电极的稳定性也会受到影响[48]。

|

|

|

图9 NaCl中AC和GAC电极CV曲线(扫描速度1 mV/s)[48] |

|

|

|

图10 AC、MC和GE/MC电极的CDI曲线对比图[49] |

2.2 石墨烯与碳纳米管的复合

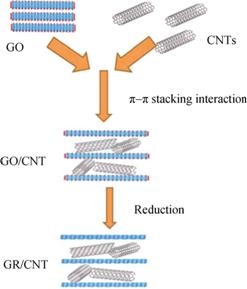

碳纳米管(CNTs)作为一种新型纳米材料, 具有良好的导电性、较大的比表面积和良好的化学惰性, 一直被视作理想的水处理器件电极材料的研发对象[50-52]。石墨烯与碳纳米管复合时, CNTs可以作为分散剂和插入剂, 使石墨烯分散更均匀。同时, 石墨烯的引入也可以增强碳纳米管电极的导电性。

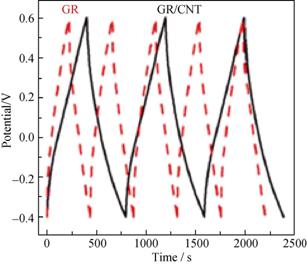

如图11所示, CNTs与GR复合时, CNTs可进入GR层中, 使石墨烯进一步分散, 增大比表面积。Zhang等[53]将不同量的CNTs加入到热剥离制备的GR中, 制备出网状复合材料(GR/CNT)。与GR相比, 发现掺CNTs的GR的比表面积和气孔体积增加。其中, 10%CNTs掺杂量的GR/CNT-10%比表面积为479.5 m2/g, 提高了39.8%, 气孔体积增加了32.9%。同时, 电极性能测试表明, GR/CNT-10%电极的比电容为68 F/g(扫描速度为10 mV/s), 高于GR电极的32 F/g。此外, GR/CNT-10%电极的电吸附量达到1.41 mg/g, 而GR电极的值为1.10 mg/g。循环脱吸附实验则表明GR/CNT电极稳定性能更好, 如图12所示。Li等[54]将少量的氧化还原石墨烯(RGO)掺杂到CNTs, 制备出CNTs-RGO, 用来研究不同石墨烯掺入量对CNTs电极性能的影响。他们发现, 10%掺入量的CNTs-RGO-10制备的电极材料的性能最好, 其比电容为311.1 F/g(扫描速度10 mV/s), 大于CNTs电极的202 F/g和RGO电极的293.4 F/g。以上实验均说明了石墨烯和碳纳米管复合, 可以制备出性能优异的复合电极材料。

|

|

|

图11 GR/CNT 合成示意图[53] |

|

|

|

图12 GR/CNT和GR电极充放电曲线[53] |

Wimalasiri和Zou[55-56]等按10:1的比例将氧化石墨烯GO和单壁碳纳米管(SWCNTs)混合, 利用水合肼进行还原处理, 制备出复合材料CNT/G, 并将其应用于CDI电极。值得注意的是, CNT/G材料的比表面积为391 m2/g, 与之前报道的数据类似, 但电极的电吸附量达到了26.42 mg/g, 比电容达到213 F/g(扫描速度10 mV/s), 远大于之前报道的值。Wimalasiri和Zou将其归功于CNT/G复合材料制备工艺的不同。

碳纳米管可以提高石墨烯的导电性及比表面积, 二者结合可形成网状复合电极材料。基于该复合材料的CDI电极的电吸附量较大, 表现出优异的电化学性能。因此, 将石墨烯与碳纳米管进行复合是一种提高电极性能的可行途径。

2.3 石墨烯与纳米金属颗粒的复合

为了改善石墨烯的分散性, 可将高电容的纳米金属颗粒作为分散物添加到石墨烯层中, 从而达到增大比表面积的目的。大量研究表明以石墨烯和纳米金属颗粒的复合物作为电极材料, 可以提高超级电容器比电容[57-58], 也从侧面论证了石墨烯和纳米金属复合物增强CDI电极性能的可行性。

二氧化锡(SnO2)是一种价格低廉, 环境友好型的氧化物金属, 且具有良好的化学稳定性和高电容, 已经在锂离子电池电极和传感器领域表现出了优异的应用前景[59]。El-Deen等[60]将纳米SnO2与石墨烯复合, 采用“一锅合成法”制备出新型复合CDI电极材料Gr/SnO2。经测试, 当SnO2掺量为15%时, 电极表现出最好的性能, 其比电容为323 F/g(扫描速度5 mV/s), 脱盐率达到83%, 电吸附量为1.49 mg/g。证明了纳米金属颗粒可以减弱石墨烯的聚合作用, 增大石墨烯比表面积。石墨烯与金属颗粒的复合, 为提高石墨烯基CDI电极性能提供了一种新的方法。

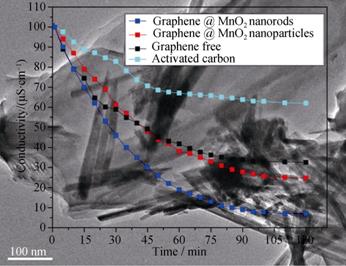

之后, El-Deen等[61]又研究了不同形状的纳米MnO2对石墨烯CDI电极的影响。他们将颗粒状纳米MnO2(MnO2-NPs)和棒状纳米MnO2(MnO2-NRs)分别与石墨烯复合, 制备出复合电极材料MnO2- NPs@GR和MnO2-NRs@GR。对比发现MnO2-NRs加强石墨烯分散程度的效果更明显, CDI电极表现出更好的性能。MnO2-NRs@GR电极的比电容达到292 F/g, 电吸附量为5.01 mg/g, 脱盐率为93%。从图13可以看出GR、AC以及MnO2-NPs@GR电极的离子吸附能力和MnO2-NRs@GR电极的对比。

|

|

|

图13 不同电极的CDI曲线对比图[61] |

金属银(Ag)具有良好的热稳定性、导电性[62]和杀菌功能[63], 为了提高CDI电极的电吸附性能和杀菌性能, Cai等[64]将纳米Ag添加到石墨烯中, 制备出复合CDI电极材料Ag/rGO。此外, 他们还通过Ag+-β-环糊精(CD)的炭化过程, 制备出Ag@C纳米颗粒, 并将其与石墨烯复合制备出Ag@C/rGO电极材料。电极性能测试表明, Ag/rGO和Ag@C/rGO 电极可以减少充电阻力, 电吸附性能更好。脱吸附时, 5 min内电极可以恢复到90%以上, 且Ag/rGO 和Ag@C/rGO电极可以明显地增加抗菌能力, 减少细菌的滋生。

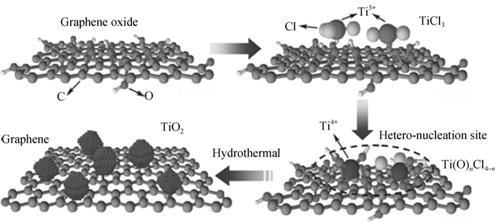

二氧化钛(TiO2)是一种优质的金属氧化物, 具有低毒、高稳定性和高介电常数等性质, 是一种理想的增强石墨烯电极性能的金属材料[65]。Yin等[66]以TiCl3和GO为前驱物, PVP为稳定剂, 将三维石墨烯和TiO2纳米颗粒复合, 制备出复合电极材料GA/TiO2, 其合成路线如图14所示。经测试, 当NaCl初始浓度为500 mg/L时, GA/TiO2电极的电吸附量为15.1 mg/g, 分别是GA电极的1.5倍, AC电极的12.6倍。2015年, El-Deen等[67]将TiO2与石墨烯复合制备出复合材料(rGO/TiO2), 并将其应用于膜电容去离子技术(MCDI)中, 发现掺20%TiO2的复合电极的比电容达到443 F/g(扫描速度10 mV/s), 为rGO电极的9倍。工作电压为0.8 V, 初始液浓度为300 mg/L, 复合电极的电吸附量达到9.1 mg/g, 表现出优异的CDI电极性能。

综上所述, 纳米金属作为分散物质, 可以很好地使石墨烯均匀分散, 达到增强CDI电极性能的目的。不同的纳米金属, 不同的形状均会影响复合电极的性能, 其中棒状纳米颗粒作用效果更好。将纳米金属与三维石墨烯复合, 有望得到性能更加优异的石墨烯基复合电极材料。但是以上研究未考虑纳米金属颗粒在盐溶液中的稳定性对电极性能的影响; 脱盐过程中, 纳米金属颗粒可能部分溶解于溶液中, 污染溶液。此外, 纳米金属颗粒的存在也可能促进水的电解反应和石墨烯表面的氧化反应等, 进一步影响复合电极的电化学性能和稳定性。

|

|

|

图14 GA/TiO2合成路线示意图[66] |

2.4 石墨烯与聚合物的复合

一些特殊的导电高分子聚合物, 如聚苯胺(PANI), 因其具有高导电性和易合成性[68-70], 成为研究热点。将导电聚合物与多孔碳材料复合是制备复合电极材料的重要方法, 制备的复合电极的电化学性能更佳, 但目前该复合电极主要是应用于锂离子电池和超级电容器等。

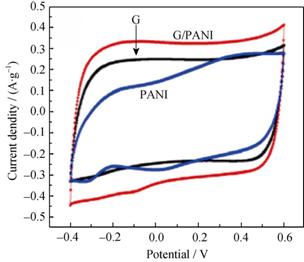

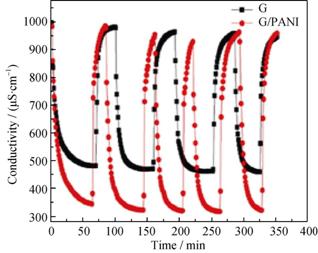

Yan等[71]将石墨烯与PANI复合, 通过原位聚合法制备出复合电极材料G/PANI。他们将石墨烯与PANI单体苯胺混合, 苯胺在过硫酸铵作用下, 经聚合作用合成PANI, 合成的PANI与石墨烯相结合, 形成G/PANI复合材料, 合成路线如图15所示。N2吸附测试表明G/PANI比表面积为394 m2/g, 低于石墨烯的428 m2/g, 但G/PANI的孔径分布在2~6 nm, 更适合吸附离子[52]。从图16可看出G/PANI电极的电化学性能更佳, 比电容更大, 图17则表明了G/PANI电极的循环再生性能。由此说明G/PANI电极具有更好的电极性能, 石墨烯与聚合物PANI复合可以制备出性能优异的电极材料。

目前, 石墨烯与聚合物复合用于CDI电极的报道较少。但从其在超级电容中的应用[69,72]和Yan等[71]的研究可以看出, 导电性聚合物可以增强复合电极的导电性, 加快离子输运速率, 提高电极比电容和离子脱吸附速率。导电聚合物作为分散剂和插入剂, 可以增大石墨烯层间距, 增大其比表面积, 但是导电高分子也可能会使石墨烯内部分气孔堵塞, 使储存离子的空位减少。此外, 当导电高聚物浓度过高时, 其分散不均匀, 可能会形成团聚体, 影响电极的导电性。

2.5 石墨烯与碳纤维的复合

利用静电纺丝技术, 可以制备出比表面积大、导电性能良好的多孔纳米碳纤维网, 将其用于CDI电极材料, 已经表现出优异的电极性能[73-74]。石墨烯具有较多的中孔和优异的导电性能, 与碳纤维复合, 可以调节材料孔径分布, 制备出性能更加优异的CDI电极材料。

|

|

|

图15 原位聚合法制备PANI 和石墨烯复合物[71] |

|

|

|

图16 G、PANI和G/PANI电极的CV曲线[71] |

|

|

|

图17 电极的脱吸附曲线[71] |

2013年, 清华大学Bai等[75]利用静电纺丝技术, 制备出掺少量石墨的多孔碳纤维GO-PCNF和无石墨烯的PCNF网状材料。研究发现, 石墨烯的引入使材料的比表面积减小了18.7%, 但中孔的比率增加了18%, 更有利于NaCl离子的吸附。电极性能测试发现, GO-PCNF和PCNF电极均具有较高的离子吸附能力。当初始浓度为100 mg/L时, GO-PCNF电极的电吸附量为7.8 mg/g, PCNF电极为5.9 mg/g, 所以GO-PCNF电极的离子吸附性能会更好一些。电极的比电容测试也表明GO-PCNF电极的值较高, 为156.1 F/g。

Dong 等[76]利用静电纺丝技术将不同量的氧化还原石墨烯(RGO)与活性碳纤维(ACF)复合, 制备出RGO/ACF网状复合物。研究发现, RGO的掺入可以改善孔径分布, 增强电极性能。其中掺10%RGO的RGO/ACF-10电极显示出了最佳的离子吸附能力, 电吸附量为7.2 mg/g, 比ACF电极高53%。

综上所述, 利用静电纺丝技术, 将石墨烯与纳米碳纤维复合, 可以制备出性能优异的CDI电极材料。这是由于石墨烯的引入, 改善了材料的孔径分布, 增大了中孔的比率。但是目前的研究中石墨烯的掺入量较低, 未能充分发挥石墨烯优异的性能, CDI电极性能还有待提高。

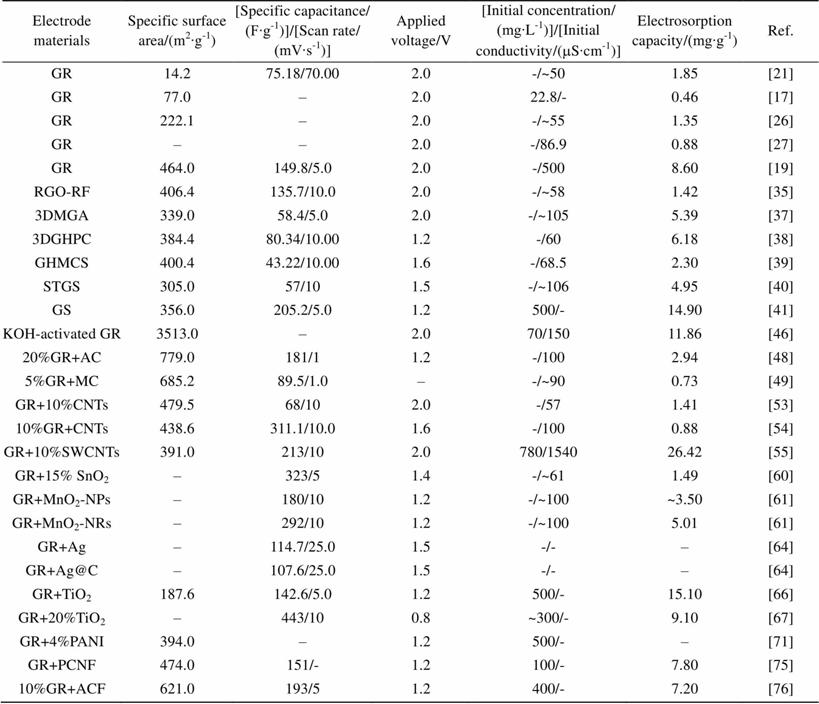

|

表1 不同石墨烯基电极材料的性能对比 |

|

|

3 总结

由于石墨烯的聚集效应, 导致比表面积仅为~80 m2/g, 远低于理论值, 故二维石墨烯薄层CDI电极效果并不好, 三维石墨烯具有独特的贯通孔结构, 可以增大比表面积, 改善电极性能。石墨烯与AC、MC、CNFs和碳纳米纤维等复合可显著改善孔径的分布, 提高电极的电吸附性能。目前, 石墨烯及其复合物在CDI海水淡化领域中已经取得了一定的进展, 各种石墨烯基CDI电极性能对比如表1所示。但目前的研究仍处于初始阶段, 仍存在一些需继续深入研究的问题。

1) 制备的石墨烯材料质量不稳定。文中所涉及的大多为氧化还原石墨烯, 其制备过程中不确定性因素很多。相同条件制备的石墨烯比表面积、孔径分布等差别较大, 导致制备的电极性能不稳定, 不利于工业化推广。

2) CDI电极的稳定性亟待解决。需综合考虑影响CDI电极的因素, 部分研究仅仅测试了电极的几个循环脱吸附曲线, 便得出电极十分稳定的结论, 然而并无法保证CDI电极的长期稳定性。

3) 未考虑实际海水环境对CDI电极的影响。目前仅利用NaCl溶液进行相关研究, 未考虑复杂海水组分对CDI电极影响。

虽然目前存在许多技术挑战, 但CDI技术作为一种高效节能、绿色环保的脱盐工艺, 仍然显示出巨大的应用前景, 不仅可以应用于海水淡化, 还可应用于重金属萃取、污水脱盐处理等领域。此外, CDI技术可以通过选取合适复合电极材料, 实现选择性除去目标离子的目的, 应用于水软化等领域。

参考文献:

[1] SHANNON M A, BOHN P W, ELIMELECH M, et al. Science and technology for water purification in the coming decades. Nature, 2008, 452(7185): 301–310.

[2] ANDERSON M A, CUDERO A L, PALMA J. Capacitive deionization as an electrochemical means of saving energy and delivering clean water. Comparison to present desalination practices: will it compete? Electrochimica Acta, 2010, 55(12): 3845–3856.

[3] ZOU L, VIDALIS I, STEELE D, et al. Surface hydrophilic modification of RO membranes by plasma polymerization for low organic fouling. Journal of Membrane Science, 2011, 369(1/2): 420–428.

[4] YANG C M, CHOI W H, NA B K, et al. Capacitive deionization of NaCl solution with carbon aerogel-silicagel composite electrodes. Desalination, 2005, 174(2): 125–133.

[5] WELGEMOED T J, SCHUTTE C F. Capacitive deionization dechnology™: an alternative desalination solution. Desalination, 2005, 183(1/2/3): 327–340.

[6] MURPHY G W, CAUDLE D D. Mathematical theory of electrochemical demineralization in flowing systems. Electrochimical Acta, 1967, 12: 1655–1664.

[7] JOHNSON A M , NEWMAN J. Desalting by means of porous carbon electrodes. Journal of the Electrochemical Society, 1971, 118(3): 510–517.

[8] FARMER J C, FIX D V, MACK G V, et al. Capacitive deionization of NH4ClO4 solutions with carbon aerogel electrodes. Journal of Applied Electrochemistry, 1996, 26(10): 1007–1018.

[9] FARMER J C, FIX D V, MACK G V, et al. Capacitive deionization of NaCl and NaNO3 solutions with carbon aerogel electrodes. Journal of the Electrochemical Society, 1996, 143(1): 159–169.

[10] XU P, DREWES J E, HEIL D, et al. Treatment of brackish produced water using carbon aerogel-based capacitive deionization technology. Water Research, 2008, 42(10/11): 2605–2617.

[11] VILLAR I, ROLDAN S, RUIZ V, et al. Capacitive deionization of NaCl solutions with modified activated carbon electrodes. Energy & Fuels, 2010, 24(6): 3329–3333.

[12] ZOU L, MORRIS G, QI D. Using activated carbon electrode in electrosorptive deionisation of brackish water. Desalination, 2008, 225(1/2/3): 329–340.

[13] RASINES G, LAVELA P, MAC AS C, et al. Electrochemical response of carbon aerogel electrodes in saline water. Journal of Electroanalytical Chemistry, 2012, 671: 92–98.

[14] PENG Z, ZHANG D S, SHI L Y, et al. Comparative electroadsorption study of mesoporous carbon electrodes with various pore structures. The Journal of Physical Chemistry C, 2011, 115(34): 17068–17076.

[15] TSOURIS C, MAYES R, KIGGANS J, et al. Mesoporous carbon for capacitive deionization of saline water. Environment Science & Technology, 2011, 45(23): 10243–10249.

[16] WANG L, WANG M, HUANG Z H, et al. Capacitive deionization of NaCl solutions using carbon nanotube sponge electrodes. Journal of Materials Chemistry, 2011, 21(45): 18295–18299.

[17] LI H B, PAN L K, LU T, et al. A comparative study on electrosorptive behavior of carbon nanotubes and graphene for capacitive deionization. Journal of Electroanalytical Chemistry, 2011, 653(1/2): 40–44.

[18] ZHANG D S, SHI L Y, FANG J H, et al. Influence of diameter of carbon nanotubes mounted in flow-through capacitors on removal of NaCl from salt water. Journal of Materials Science, 2006, 42(7): 2471–2475.

[19] JIA B P, ZOU L. Graphene nanosheets reduced by a multi-step process as high-performance electrode material for capacitive deionisation. Carbon, 2012, 50(6): 2315–2321.

[20] WANG Z, YUE L, LIU Z T, et al. Functional graphene nanocomposite as an electrode for the capacitive removal of FeCl3 from water. Journal of Materials Chemistry, 2012, 22(28): 14101–14107.

[21] LI H B, LU T, PAN L K, et al. Electrosorption behavior of graphene in NaCl solutions. Journal of Materials Chemistry, 2009, 19(37): 6773–6779.

[22] SINGH V, JOUNG D, ZHAI L, et al. Graphene based materials: Past, present and future. Progress in Materials Science, 2011, 56(8): 1178–1271.

[23] STOLLER M D, PARK S, ZHU Y W, et al. Graphene-based ultracapacitors. Nano Letters, 2008, 8(10): 3498–3502.

[24] HUMMERS W, OFFEMA R. Preparation of graphitic oxide. Journal of the American Chemical Society, 1958, 80: 1339.

[25] XU Y X, BAI H, LU G W, et al. Flexible graphene films via the filtration of water-soluble. Journal of the American Chemical Society, 2008, 130: 5856–5857.

[26] LI H B, ZOU L, PAN L K, et al. Novel graphene-like electrodes for capacitive deionization. Environment Science & Technology, 2010, 44: 8692–8697.

[27] WANG H, ZHANG D S, YAN T T, et al. Graphene prepared via a novel pyridine–thermal strategy for capacitive deionization. Journal of Materials Chemistry, 2012, 22(45): 23745–23748.

[28] JIA B P, ZOU L. Functionalized graphene as electrode material for capacitive deionization. Science of Advanced Materials, 2013, 5(8): 1111–1116.

[29] JIA B P, ZOU L. Wettability and its influence on graphene nansoheets as electrode material for capacitive deionization. Chemical Physics Letters, 2012, 548: 23–28.

[30] SI Y, SAMULSKI E T. Synthesis of water soluble graphene. Nano Letters, 2008, 8(6): 1679–1682.

[31] DREYER D R , PARK S , BIELAWSKI C W, et al. The chemistry of graphene oxide. Chemical Society Reviews, 2010, 39: 228–240.

[32] LIU Y, NIE C Y, LIU X J, et al. Review on carbon-based composite materials for capacitive deionization. RSC Advances, 2015, 5: 15205–15225.

[33] WORSLEY M A, KUCHEYEV S O, SATCHER J H, et al. Mechanically robust and electrically conductive carbon nanotube foams. Applied Physics Letters, 2009, 94: 073115.

[34] LI C, SHI G. Three-dimensional graphene architectures. Nanoscale, 2012, 4(18): 5549–5563.

[35] WANG Z, DOU B J, ZHENG L, et al. Effective desalination by capacitive deionization with functional graphene nanocomposite as novel electrode material. Desalination, 2012, 299: 96–102.

[36] WORSLEY M A, PAUZAUSKIE P J, OLSON T Y, et al. Synthesis of graphene aerogel with high electrical conductivity. Journal of the American Chemical Society, 2010, 132: 14067–14069.

[37] WANG H, ZHANG D S, YAN T T, et al. Three-dimensional macroporous graphene architectures as high performance electrodes for capacitive deionization. Journal of Materials Chemistry A, 2013, 1(38): 11778–11789.

[38] WEN X R, ZHANG D S, YAN T T, et al. Three-dimensional graphene- based hierarchically porous carbon composites prepared by a dual-template strategy for capacitive deionization. Journal of Materials Chemistry A, 2013, 1(39): 12334–12344.

[39] WANG H, SHI L Y, YAN T T, et al. Design of graphene-coated hollow mesoporous carbon spheres as high performance electrodes for capacitive deionization. Journal of Materials Chemistry A, 2014, 2(13): 4739–4750.

[40] YANG Z Y, JIN L J, LU G Q, et al. Sponge-templated preparation of high surface area graphene with ultrahigh capacitive deionization performance. Advanced Functional Materials, 2014, 24(25): 3917–3925.

[41] XU X T, PAN L K, LIU Y, et al. Facile synthesis of novel graphene sponge for high performance capacitive deionization. Scientific Reports, 2015, 5: 8458.

[42] LILLO-RODENAS M A, CAZORLA-AMOROS D, LINARES- SOLANO A. Understanding chemical reactions between carbons and NaOH and KOH: an insight into the chemical activation mechanism. Carbon, 2003, 41: 267–275.

[43] RAYMUNDO-PINERO E, AZAıS P, CACCIAGUERRA T, et al. KOH and NaOH activation mechanisms of multiwalled carbon nanotubes with different structural organisation. Carbon, 2005, 43: 786–795.

[44] BARRANCO V, LILLO-RODENAS M A, LINARES-SOLANO A, et al. Amorphous carbon nanofibers and their activated carbon nanofibers as supercapacitor electrodes. Journal of Physical Chemistry C, 2010, 114: 10302–10307.

[45] ZHU Y W, MURALI S, STOLLER M D, et al. Carbon-based supercapacitors produced by activation of graphene. Science, 2011, 332: 1537–1541.

[46] LI Z, SONG B, WU Z K, et al. 3D porous graphene with ultrahigh surface area for microscale capacitive deionization. Nano Energy, 2015, 11: 711–718.

[47] LEE J B, PARK K K, YOON S W, et al. Desalination performance of a carbon-based composite electrode. Desalination, 2009, 237(1): 155–161.

[48] LI H B, PAN L K, NIE C Y, et al. Reduced graphene oxide and activated carbon composites for capacitive deionization. Journal of Materials Chemistry, 2012, 22(31): 15556–15561.

[49] ZHANG D S, WEN X R, SHI L Y, et al. Enhanced capacitive deionization of graphene/mesoporous carbon composites. Nanoscale, 2012, 4(17): 5440–5446.

[50] GAO Y, PAN L K, ZHANG Y P, et al. Electrosorption of FeCl3 solution with carbon nanotubes and nanofibres film electrodes grown on graphite substrates. Surface Review Letters, 2007, 14(6): 1033–1037.

[51] LI H B, PAN L K, ZHANG Y P, et al. Ferric ion adsorption and electrodesorption by carbon nanotubes and nanofibres films. Water Science and Technology, 2009, 59(8): 1657–1663.

[52] PAN L K, WANG X Z, GAO Y, et al. Electrosorption of anions with carbon nanotube and nanofibre composite film electrodes. Desalination, 2009, 244(1/2/3): 139–143.

[53] ZHANG D S, YAN T T, SHI L Y, et al. Enhanced capacitive deionization performance of graphene/carbon nanotube composites. Journal of Materials Chemistry, 2012, 22(29): 14696–14704.

[54] LI H B, LIANG S, LI J, et al. The capacitive deionization behaviour of a carbon nanotube and reduced graphene oxide composite. Journal of Materials Chemistry A, 2013, 1(21): 6335–6341.

[55] WIMALASIRI Y, ZOU L. Carbon nanotube/graphene composite for enhanced capacitive deionization performance. Carbon, 2013, 59: 464–471.

[56] WIMALASIRI Y, ZOU L. Response to "Comments on 'carbon nanotube/graphene composite for enhanced capacitive deionization performance' by Y. Wimalasiri and L. Zou". Carbon, 2015, 81: 847–849.

[57] SUN X, XIE M, WANG G K, et al. Atomic layer deposition of TiO2 on graphene for supercapacitors. Journal of The Electrochemical Society, 2012, 159(4): A364.

[58] QIAN Y, LU S B, GAO F L. Preparation of MnO2/graphene composite as electrode material for supercapacitors. Journal of Materials Science, 2011, 46(10): 3517–3522.

[59] SEEMA H, KEMP K C, CHANDRA V, et al. Graphene-SnO2 composites for highly efficient photocatalytic degradation of methylene blue under sunlight. Nanotechnology, 2012, 23: 355705.

[60] EL-DEEN A G, BARAKAT N A M, KHALIL K A, et al. Graphene/SnO2 nanocomposite as an effective electrode material for saline water desalination using capacitive deionization. Ceramics International, 2014, 40(9): 14627–14634.

[61] EL-DEEN A G, BARAKAT N A M, KIM H Y. Graphene wrapped MnO2-nanostructures as effective and stable electrode materials for capacitive deionization desalination technology. Desalination, 2014, 344: 289–298.

[62] PASRICHA R, GUPTA S, SRIVASTAVA A K. A facile and novel synthesis of Ag-graphene-based nanocomposites. Small, 2009, 5(20): 2253–2259.

[63] ZHENG L, ZHANG G N, ZHANG M, et al. Preparation and capacitance performance of Ag-graphene based nanocomposite. Journal of Power Sources, 2012, 201: 376–381.

[64] CAI P F, SU C J, CHANG W T, et al. Capacitive deionization of seawater effected by nano Ag and Ag@C on graphene. Marine Pollution Bulletin, 2014, 85(2): 733–737.

[65] ZHU C Z, GUO S J, WANG P, et al. One-pot, water-phase approach to high-quality graphene/TiO2 composite nanosheets. Chemical Communications, 2010, 46(38): 7148–7150.

[66] YIN H J, ZHAO S L, WAN J W, et al. Three-dimensional graphene/ metal oxide nanoparticle hybrids for high-performance capacitive deionization of saline water. Advanced Materials, 2013, 25(43): 6270–6276.

[67] EL-DEEN A G, CHOI J H, KIM C S, et al. TiO2 nanorod-intercalated reduced graphene oxide as high performance electrode material for membrane capacitive deionization. Desalination, 2015, 361: 53–64.

[68] LAI L F, YANG H P, WANG L, et al. Preparation of supercapacitor electrodes through selection of graphene surface functionalities. ACS Nano, 2012, 6(7): 5941–5951.

[69] ZHOU Y, QIN Z Y, LI L, et al. Polyaniline/multiwalled carbon nanotube composites with core-shell structures as supercapacitors electrode materials. Electrochimica Acta, 2010, 55(12): 3904–3908.

[70] LI Q. Application of polyaniline modified graphite electrodes for capacitive deionization of aqueous NaCl solution. Asian Journal of Chemistry, 2010, 22(10): 8126–8130.

[71] YAN C J, KANATHTHAGE Y W, SHORT R, et al. Graphene/ polyaniline nanocomposite as electrode material for membrane capacitive deionization. Desalination, 2014, 344: 274–279.

[72] WU Q, XU Y X, YAO Z Y, et al. Supercapacitors based on flexible graphene/polyaniline nanofiber composite films. ACS Nano, 2010, 4(4): 1963–1970.

[73] WANG M, HUANG Z H, WANG L, et al. Electrospun ultrafine carbon fiber webs for electrochemical capacitive desalination. New Journal of Chemistry, 2010, 34(9): 1843–1845.

[74] ZHOU Z P, WU X F, FONG H. Electrospun carbon nanofibers surface-grafted with vapor-grown carbon nanotubes as hierarchical electrodes for supercapacitors. Applied Physics Letters, 2012, 100: 023114–023115.

[75] BAI Y, HUANG Z H, YU X L, et al. Graphene oxide-embedded porous carbon nanofiber webs by electrospinning for capacitive deionization. Colloids and Surfaces A: Physicochemial and Engineering Aspects, 2014, 444: 153–158.

[76] DONG Q, WANG G, QIAN B, et al. Electrospun composites made of reduced graphene oxide and activated carbon nanofibers for capacitive deionization. Electrochimica Acta, 2014, 137: 388–394.