新型冰凉纤维纺织品的开发yd19825

薛建萍,陈红玲 山东德棉集团,山东德州253000

收稿日期:2015 O3 O2

作者简介:薛建萍(1965-),女,山东德州人,工程师。

原载:山东纺织科技2016/3;27-29

【摘要】文章根据云母冰凉纤维与圣麻/金属混纺纤维的性能差异,将圣麻与金属纤维条在并条工序进行条混,与云母冰凉纤维分别成纱,优化工艺配置,优选工艺参数,严格控制纺纱、织造过程,成功试织。对冰凉纤维纺织品的开发具有一生的参考意义。

【关键词】云母冰凉纤维;圣麻纤维;金属纤维;条混;工艺原则;柔和梳理

【中图分类号】TS155.6 文献标识码:B 文章编号:1009-3028(2006)03-0027-03

云母冰凉纤维是以涤纶为载体融入纳米云母,利用其天然的层状结构和“导热+含水”双重功效开发而成的新一代降温散热材料。该纤维化学性质稳定、抗紫外线、耐高温、水合性强、具有珍珠般光泽,是一种真正意义上的具有天然冰凉效果的新型纤维,可广泛运用于内衣、家居服饰、T恤等各类纺织品。我公司根据市场需求,研制开发了云母冰凉纤维纯纺、混纺纱线及多种系列面料,该项目投放市场后,深受消费者欢迎,产品附加值高,利润空间大,丰富了公司纺织面料的新品种,提升了公司生产技术水平,为企业取得了良好的经济效益。现以经纱:圣麻/金属纤维92/819.7tex,纬纱:云母冰凉纤维14.8tex,经纬密:429/307根/10cm,幅宽:155cm 品种为例,将技术工作报告如下:

1 工艺流程

1.1 纺纱工艺流程

A002D 型抓棉机→A035型混开棉机→FA029型多仓混棉机→FA106A 型开棉机→A092A型混棉机→A076型单打手成卷机→A186D 型梳棉机→FA315并条机(二道)→A456D粗纱机→FA507A 细纱机→赐来福络筒机

1.2 织造工艺流程

|

CGGA114整经机→卡尔迈耶浆纱机→穿经 赐莱福338全自动络筒机 |

→ |

织造(喷气织机)→检验 |

2 各工序主要工艺技术措施

该品种经向采用的圣麻/金属纤维混纺纱,是选用金属纤维条,在并条工序与圣麻纤维混并,在清梳联上只加工圣麻纤维。对于该类原料的生产我们已经不陌生,采用正常工艺即可。下面重点说明云母纤维的纺纱技术措施。

2.1 清花工序

由于云母冰凉纤维整齐度好,不含杂,蓬松度大,容易开松,故生产时应以开松为主,应多松少打,各部隔距要适中,打击速度不宜太高,以免损伤纤维,采用“少抓勤抓、以梳代打、多松少返”的工艺原则。为减少棉卷粘层现象,应增加紧压罗拉压力,适当降低棉卷罗拉转速,车间相对湿度控制70%以上,下机合格棉卷用塑料布包覆好,梳棉随用随取。A076采用自调匀整装置,控制棉卷不匀率在1.0%以内,正卷率在98%以上。主要工艺参数如下:抓棉打手速度740r/min,豪猪打手转速为540r/min,梳针打手转速为510r/min,三翼打手转速为800r/min,风扇转速为1200r/min,棉卷罗拉转速为12r/min,棉卷干定量385g/m,棉卷长度为30m,成卷重量不匀率1.1% 。

2.2 梳棉工序

为确保棉网质量,减少云母纤维损伤,生产时可按“轻定量、低速度、中隔距、小张力”的工艺,适当增大刺辊与给棉板的隔距,降低刺辊、锡林、道夫的速度,小漏底人口隔距放大,使用封闭式小漏底,盖板选用齿密较稀的针布,且速度降到最低,减少盖板与后车肚落棉,使总落棉量应控制在2 以内。同时适当增大锡林与刺辊表面速比,在避免锡林绕花和针布充塞的前提下锡林一盖板隔距偏小掌握,以防止隔距过大影响分梳效果,造成棉网出现云斑和棉结。道夫、锡林转移率要大,以减少纤维充塞、反复揉搓,增加梳理转移,减少棉结的产生,保证纤维顺利转移。主要工艺参数如下:生条干重为15.3g/5m,锡林速度330r/min,刺辊速度980r/min,盖板速度98/min,道夫速度19r/rain,锡林一盖板隔距为0.25、0.23、0.20、0.20、0.25mm,刺辊一锡林隔距为0.20mm。锡林一道夫隔距为0.18mm,给棉板一刺辊隔距为0.25mm,生条萨氏条于为15 %,重量不匀率为3.75%。

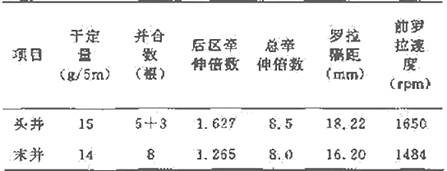

2.3 并条工序

并条采用“大隔距、小张力、多并合、轻定量、慢速度”工艺原则,经过二道并合牵伸,提高纤维平行伸直度,改善条子内部结构,降低重量不匀,并条牵伸采用顺牵伸工艺配置,头并后区牵伸倍数控制在1.6倍~1.7倍,末并后区牵伸倍数控制在1.2倍~1.3倍左右,以减少弯钩纤维,改善纤维的伸直平行度。合理调整给棉板开档大小,使棉条排列紧密而不重叠,保证出条顺利,减少棉网云斑、丝束破边现象。圈条通道保持光洁滑爽,并条相对湿度控制在70%左右。主要工艺参数见表1。

|

表1 并条主要工艺参数 |

|

|

2.4 粗纱工序

粗纱工序采用“轻定量、重加压、强控制、较小的后欠伸、低速度”的工艺配置,以加强对牵伸区中纤维的控制,粗纱捻系数适当增加,可增加须条的抱合力,对降低成纱棉结,提高成纱条干水平,同时严格控制张力伸长,有利于减少纱条意外牵伸,减少粗细节和毛羽,提高成纱条干均匀度。

2.S 细纱工序

细纱宜采用“较大的罗拉隔距、较高的捻系数、低速度、小张力、小钢领、轻钢丝圈”的工艺原则,并采用进口钢领和钢丝圈,采用软弹不处理胶辊和内外花纹胶圈,选用较小的后区牵伸倍数、较重的罗拉加压、较小的前区罗拉隔距,为增加成纱强力,减少毛羽,降低细纱断头,成纱捻系数偏大掌握,络筒速度和络纱张力应偏低掌握。

2.6 络筒工序

保持原纱的物理机械性能,减少断头、伸长及毛羽。重点清除粗细节、节纱等疵点,电清参数严格控制,并使用FA306A喷雾式空气捻接器进行捻接,以生产优质无结头纱,络纱速度为575 m/min。清纱工艺参数如下:14.6tex纱线短粗节为140×2.0 mm,长粗节为+50%×25mm,长细节为-50%×35mm。

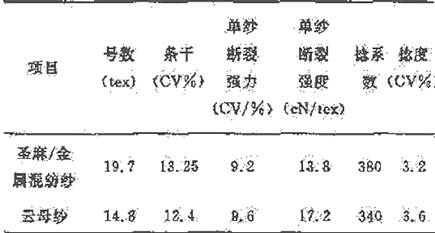

2.7 成纱质量

通过质量追踪、严格把关,圣麻/金属混纺纱与云母纤维纯纺纱均生产顺利,细纱断头率低,生产效率高,半成品及成纱质量水平良好。纱线强力高,条干均匀,粗细节少,成纱质量指标如表2所示。

|

表2 纱线质量指标 |

|

|

3 织部各工序主要工艺技术措施

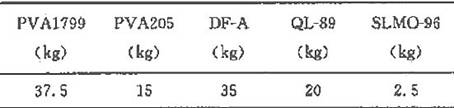

3.1 整浆工序

经纱为圣麻/金属混纺纱,强力稍低,弹性略差,需选择合适的浆纱工艺和浆料配方,通过浆纱有效提高纱线强力方面的不足,使之具有柔韧、延伸性好及均匀完整的浆膜,与纱线表面的粘着性好,保证落棉少,毛羽少,提高布机开口清晰度。经过多次试验,我们采用“低车速、中张力、渗透与被覆并重”的原则,浆料配方如表3所示。

|

表3 浆料配方 |

|

|

3.2 织造工序

通过上述浆料配方及浆纱工艺的实施,浆纱干分绞明显改善,脆断头明显减少,纱线浸透被覆效果良好,织机效率由70% 提高到85% 以上。同时对织机气压、张力、引纬时间等参数作了相应的调整,减少了由于金属纤维弹性差造成的开车横挡疵布,保证梭口清晰,引纬顺利,提高了织造效率,使下机一等品率大大提高。由于金属纤维的落棉易造成织机误停车,我们把喷气织机的经纱断头白停装置改造到机下,减少了飞花与其接触的机会,减少了织机误停车几率。

4 结束语

针对云母纤维整齐度好、较蓬松等性能特点,纺纱各工序注意速度偏低掌握,采用柔和梳理,并严格控制好半制品的工序质量,以确保成品质量的稳定。因云母纤维纱线较脆,织机工艺调整为“早开口,中张力,高后梁”,更换为橡胶边撑,减少了织疵。生产过程中注意加强空调管理和温湿度调节,相对湿度应控制在60%-70% 为宜,并采用先进的电子清纱器、空气捻接器和新型纺织器材,使用先进的纱线检测设备,进一步稳定和提高产品质量。