国内聚丙烯市场现状及其发展方向yd19612

张清林,陈航* 中国石油大庆炼化公司,黑龙江大庆163411

收到日期:2011-07-18

作者简介: 张清林,中国石油大庆炼化公司产品营销部主任。* 联系人chenhang@ petrochina. com. cn

原载:塑料工业2011 /10;8-10

【摘要】 聚丙烯5 年内国内总产能翻了一番,但生产装置数量众多,单套装置生产能力偏小、技术水平较低。未来聚丙烯发展,应着眼于淘汰落后产能,提高行业整体盈利能力; 调整产品结构,提高行业总体技术含量; 加快新技术开发,增强自主创新能力; 提高服务意识,完善市场技术服务体系。

【关键词】国内; 聚丙烯; 产能; 市场; 短板; 发展方向

【中图分类号】TQ325. 1+4 文献标识码: A 文章编号: 1005-5770 ( 2011) 10-0008-04

聚丙烯产品具有生产成本低、密度小、综合力学性能好、易加工、热变形温度高等特点,具有良好的化学稳定性和电绝缘性,在汽车、家电、家具、化学工业品、包装和运输材料等领域应用广泛。近十年来,我国聚丙烯消费量以年均17. 59% 的速度增长,大大超过了世界平均增长水平。

1 国内聚丙烯发展现状

1. 1 产能分布

|

表1 2006~2010 年国内聚丙烯产能情况 |

|

|

|

表2 2010 年国内聚丙烯产能分布 |

|

|

2010 年国内聚丙烯总产能达到969 万t,相比2006 年的456 万t,5 年内国内聚丙烯总产能翻了一番,市场自给能力大为增强。

以上统计不包括煤化工产能。华东地区产能最大,依次是华北、华南、东北、西北、华中、西南地区。中石化产能绝大多数分布在珠三角和长三角及环渤海地区,中石油装置大多建设在东北和西北地区。近年来,煤化工的崛起、外资的进入、港台厂商的涉足和民企的加盟,打破了原来由中石油、中石化一统天下的格局,聚丙烯生产主体正向着多元化方向发展。

未来几年,强劲的市场需求将推动聚丙烯行业的进一步快速发展,国内聚丙烯投资热仍将继续,到2011 年末中国的聚丙烯总产能将达到1 246 万t,2015 年预计可达到1 550 万t。

1. 2 市场现状

1. 2. 1 消费品种构成

2010 年,国内聚丙烯实际消费量为1 369 万t。其中国内生产量916 万t,占总需求量的66. 9%,净进口量约为453 万t,占总需求量的33. 1%。

|

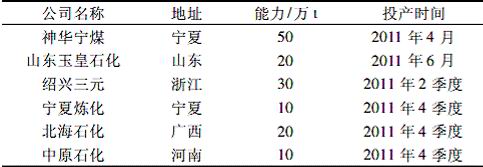

表3 2011 年国内新增聚丙烯项目 |

|

|

|

表4 2010 年国内聚丙烯消费结构 |

|

|

1) 编织制品

编织制品是我国聚丙烯消费的最大品种。2010年国内聚丙烯的消费有近45. 3% 集中在编织袋制品上,主要用于粮食、化肥及水泥等的包装。目前国内生产的聚丙烯的品种和数量,可以满足普通聚丙烯编织制品的需要。随着经济的发展,编织制品一方面向大型化、重型化包装袋方向发展,另一方面向低密度、小包装袋方向发展。

2) 注塑制品

聚丙烯消费的第二大品种,主要应用在小家电内壳及配件、日用品、玩具、洗衣机零部件、汽车零部件上。随着我国聚丙烯工业的不断发展,国内注塑级聚丙烯逐渐国产化,其在国内聚丙烯消费中所占的份额逐年增加。共聚注塑料洗衣机内筒专用树脂,不仅要求产品的熔体质量流动速率( MFR ) 超过30 g /10min,而且要有良好的耐冲击性能,技术含量非常高。除洗衣机内筒专用树脂之外,汽车工业对聚丙烯共聚物的需求也很大,目前国内轿车用塑料已经达到整车质量的10% ~ 15%,其中聚丙烯产品占1 /3以上。

3) 薄膜制品

主要是指双向拉伸聚丙烯( BOPP) 和流延聚丙烯薄膜( CPP) ,具有质轻、防潮、高抗冲强度等优点,被广泛应用于食品、医药、服装、香烟等包装材料领域,成为聚丙烯下游应用中增长最快的领域之

一。但是,国内的产品无论是在数量还是在质量上,仍然不能满足包括烟膜、珠光膜、电工膜在内的高档BOPP 产品的需求。近年来,因包装业的迅速发展,复合抗静电、易印刷、易撕裂、热封性、阻气性、保鲜性好的高度拉伸共聚BOPP 薄膜、烟膜、珠光膜、亚光膜料需求量较大。

4) 纤维制品

主要应用于无纺布、地毯、烟用丝束、卫生用品、服饰等产品的生产。我国已具备有色、网络、异型、空气变形丝的生产能力,正在开发的产品有高强、高吸水、可染、改性、细旦和超细旦纤维。生产厂家主要集中在东南沿海地区,其中苏、鲁、粤、浙四省的生产能力占全国的60%。

5) 管材制品

具有强度高、耐高压、耐高温、耐冲击、韧性好、抗老化等性能。在温度为60 ~ 70 ℃及工作压力为1. 0 MPa 的使用状态下,寿命可以超过50 年,非常适用于热水传送,可以应用于家庭取暖、广场、足球场、建筑物顶、机场的保温等。特别是近几年如雨后春笋,推广应用较快,已遍及各地。2008 年大庆炼化成功地推出了无规共聚聚丙烯( PPR) 管材料PA14D,作为中国石油第一PPR 管材料,PA14D 以其质量稳定,抗拉伸、抗弯曲、抗冲击、抗蠕变、抗氧化、加工性能、粘接等特性,市场呈现供不应求的局面,具有很强的市场竞争力。

1. 2. 2 消费地域分布

国内聚丙烯消费市场,可细分为华南市场、华东市场、华北华中市场、东北市场和西北西南市场,呈现出明显的“南重北轻”态势。70% 左右的消费量集中在华南市场和华东市场。华北华中市场处于成长期,占全国市场份额22% 左右,发展势头迅猛。东北和西北西南市场容量较小,分别占6%和2%。

1) 华南市场

华南市场的表观消费量为500 万t /a,塑料加工行业一直居国内前列,其中相当部分料为进口。市场主要集中在广东地区( 约占总量70%) ,其次为福建占20%、广西占10%,海南消费量较低。很明显,国内外的聚丙烯生产企业在这一地区竞争非常激烈,特别是进口的通用料价格较低,华南市场来料加工比例较大,约占全国进口总量的46%。总的来看,华南市场受进口产品冲击较大,市场价格变化较为敏感,价格涨跌基本领先国内其他地区。从华南地区聚丙烯消费结构看,以编织料( 编织袋、鱼网线等)为主占52%,其次为薄膜( BOPP、CPP) 占26%,再次是注塑料( 玩具、家电、日用品等) 占15% 和纤维料( 无纺布、生活用品) 占3%,管材料占2%,其他料为2%。

2) 华东市场

华东市场的表观消费量为450 万t /a,所属的浙江、江苏、上海三个地区是我国塑料加工企业高度集中的地区,其塑料加工能力就占全国的45% 以上。华东市场加工方式以注塑、薄膜、吹塑、管板材、拉丝为主,专用料消费量大,主要用于医疗卫生、家电、包装、建筑等行业,发展潜力特别巨大。上海、余姚、杭州、温州、台州、南京等地已成为华东地区的主要塑料后加工基地和集散地。台州地区以注塑料为主,杭州、义乌地区以吹塑料、电缆料为主,温州、余姚工程塑料消费突出,余姚以塑料集散为主,已成为全国最大的塑料城,40%以上的塑料销到其他地区。从华东市场聚丙烯消费结构看,拉丝料消费量占34%,其次为注塑料和管材料各占18%,薄膜( BOPP、CPP) 占17%,再次是纤维料占9%,其他料为4%。

3) 华北华中市场

华北华中市场的表观消费量为300 万t /a,主要市场在山东省,其次是河北省、湖北省、山西省和京津地区。山东省临沂地区以编织袋为主,青岛地区以家电配件为主,潍坊地区以型材、包装材料和管材为主,烟台地区以家电配件、鱼网丝、绳、周转箱为主。从华北华中市场的消费结构看,拉丝料消费量占28. 3%,其次为注塑料占24%,薄膜( BOPP、CPP)占14. 8%,管材料占10. 9%,纤维料占8. 3%,其他料为7. 2%。

4) 东北市场

东北市场的表观消费量为80 万t /a,主要加工地是辽宁的沈阳、大连、营口、海城等地,主要以拉丝料为主,生产编织袋、鱼网绳、鱼具和无纺布; 其次为薄膜和注塑料; 专用料以冷热水管材料,高透明性及各种改性料为主。黑吉两省消费量较小,主要集中在哈尔滨、长春、吉林、白城等地,以拉丝料、汽车注塑料,无纺布等材料为主,还有部分的膜料和少量的管材料、纤维料、注塑料等。其中聚丙烯粉料的用量比较大,大多集中在编织袋生产上。

5) 西北西南市场

西北西南市场的表观消费量为30 万t /a,市场容量过小。随着西部大开发和经济建设的飞速发展,聚丙烯的需求量将会有一定程度增长。

2 国内聚丙烯发展中的短板

国内聚丙烯市场需求旺盛,预计2015 年我国对聚丙烯的总需求量将达到1 800 万t,应用领域仍将以拉丝料为主,但所占比例会有所下降。随着国内汽车、建筑等产业发展和人们生活水平不断提高的需要,高结晶高刚性产品、高速拉伸BOPP 膜、热封膜、高透明包装及吹塑成型、高抗冲产品、薄壁注塑专用料将得到进一步开发和生产,逐步打破国内聚丙烯高端产品完全由进口产品垄断的被动局面。但是,国内聚丙烯发展中暴露出的短板,已经严重制约了国内聚丙烯产品的市场竞争力。

2. 1 装置规模偏小,生产成本较高

我国聚丙烯生产装置数量多,单套装置生产能力小,其中连续法生产装置的平均生产能力只有10 万t /a 左右,单装置平均生产能力远低于美国、西欧、中东及东南亚周边石化产业发达国家和地区的水平。同时这些生产厂家技术水平较低,工艺趋同的现象非常明显,导致国内聚丙烯生产行业整体能耗、物耗水平较高,与国外进口产品相比缺乏竞争力。

2. 2 高端市场缺位,产品结构与市场需求差距较大

聚丙烯产品的高端市场,90%以上仍牢牢垄断在国外厂商手中。与进口产品比,国产聚丙烯普遍存在质量不稳定问题,原因主要有两个方面: 一是客观上,我国的生产技术水平不高,不能保证生产过程的稳定; 二是主观上,部分厂家质量意识不高,对工艺参数控制不严。目前国内聚丙烯装置多以生产通用牌号为主,抗冲击共聚物产品和专用料等高档次产品生产量较少,且产品质量不稳定,所需产品仍主要依靠进口。在目前国内聚丙烯市场尚处于总量短缺的情况下,国内生产企业除了盈利水平较低以外尚不会有明显压力,但随着未来一段时间国内聚丙烯产能大规模集中释放以及国外大量新增产能对国内市场形成冲击,国内中小聚丙烯企业将面临全面崩溃的局面。

2. 3 布局分散且不合理,运输成本过高

我国聚丙烯装置多与炼厂及乙烯生产企业配套建设,在大型炼化一体化成为发展主流以前,已形成了大量分散布局的中小型装置。消费市场在南方,而生产装置在北方。比如东北地区,铁路运输一直是严重的瓶颈问题,而这个地区的聚丙烯生产工业企业集中,2010 年生产能力已达到143 万t /a,其中63 万t的产品要经铁路、公路,运往华北、华东、华南地区销售。国内物流业的“顽症”,在聚丙烯产品的运输上也得到了充分的体现,以大庆产品到华南目标市场为例,铁路运输平均增加成本300 元/t 左右,公路运输平均增加成本800 元/t 左右,削弱了产品的市场竞争力。西北的独山子石化、兰州石化也存在这类问题。

2. 4 新型催化剂的开发有待进一步加强

催化剂的研发水平是新工艺技术的基础和核心,聚丙烯工业的技术水平要赶上并超过国际水平,首先要在催化剂的研发技术上取得新突破。虽然我国在传统催化剂的研发和生产方面已取得较大的进步,大幅度降低了我国聚丙烯的生产成本,但走的是模仿路线,并且质量也有差距。要提升我国聚丙烯工业的整体竞争力,新型催化剂的吸收消化、创新和开发,是一条必经之路。

3 国内聚丙烯发展的方向

3. 1 淘汰落后产能,提高行业整体盈利能力

一方面淘汰落后产能。应结合国家产业结构调整和布局优化相关工作的开展,逐步淘汰规模偏小、物耗能耗高、竞争力偏低的小本体装置。另一方面提高规模效益。设计建设新的大规模聚丙烯生产装置,对现有聚丙烯装置进行扩能改造,达到世界级规模,这既是提高产量,满足市场需求的需要,同时又有利于提高企业的经济效益和市场竞争力,增强抗风险能力。打破东北铁路运输瓶颈问题,也是降低聚丙烯产品成本的重要一环,铁路运输成本平均低于公路运输成本0. 2 元/( t·km) 左右。

3. 2 调整产品结构,提高总体技术含量

距离目标市场过远,就要在“差别化”上下功夫,摆脱目前“万人争过独木桥”的竞争局面,使企业获得更多的经济效益。要调整产品结构,大力实施“差异化”战略,做特、做精、做强是实施差异化战略的具体措施和方向,要规避规模劣势,将技术和产品优势转化成竞争优势,将特色做成精品,占领国内高端市场。各生产企业应调整生产思路,把生产定位在生产适销对路,高质量、高附加值产品,从而代替进口产品上来,生产要向多样化、系列化、专用化和高性能化的方向发展。

3. 3 加快新技术开发,增强自主创新能力

中石油、中石化近几年陆续引进了BASELL 的SPHERIPOL 技术和BP-AMOCO 的气相法技术,新技术吸收消化的步伐进一步加大,而且催化剂的国产化研发水平也得到了质的提升。当前,一方面要继续加快聚丙烯先进生产工艺的引进消化和推广开发,尽量缩短与世界先进国家生产工艺技术的差距; 另一方面要加快新型催化剂的研究开发,追踪世界聚丙烯催化剂技术和应用技术,提高国产催化剂的质量和稳定性,增强企业的核心竞争力。

3. 4 提高服务意识,完善技术服务体系

“服务就是竞争力”。在全球经济一体化的时代背景下,企业的竞争已经从质量、价格的角逐逐渐转移到企业服务竞争,它是企业为满足顾客需要、提高顾客对产品的满意程度而进行的市场竞争。技术服务竞争是国外企业制胜的法宝,只有“优质产品+技术服务”,才能形成真正意义的商品价值。服务就是未来市场的利润,服务是树立品牌的捷径,服务是企业诚信的表现,服务是竞争优势的体现。

参考文献

[1]赵文明.对我国聚丙烯技术及市场发展的认识和思考[J].化学工业,2009 ( 12) : 51-53.