2013~2014 年世界塑料工业进展* Yd19603

晨光化工研究设计院有限公司《塑料工业》编辑部原载:塑料工业2015/3;1-40

* 本文概述、通用热塑性树脂由《塑料工业》编辑部钟晓萍撰写; 工程塑料、特种工程塑料由《塑料工业》编辑部许江菱撰写; 酚醛树脂由上海欧亚合成材料有限公司朱永茂、殷荣忠、杨小云、潘晓天、刘勇撰写; 聚氨酯由江苏省化工研究所有限公司《聚氨酯工业》编辑部张骥红撰写; 环氧树脂由天津市合成材料工业研究所李丽娟撰写; 不饱和聚酯由天津市合成材料工业研究所刘小峯、邹林、陈红撰写。

作者简介: 朱永茂,男,1952 年生,高级工程师,上海欧亚合成材料有限公司董事长,长期从事热固性树脂及其复合材料的研究、生产和管理,有多篇文章发表,并申请多项国家发明专利。

【摘要】收集了2013年7月~2014年6月世界塑料工业的相关资料,介绍了2013~2014年世界塑料工业的发展情况,提供了世界塑料产量、消费量及全球各类树脂的需求量及产能情况。按通用热塑性树脂(聚乙烯、聚丙烯、聚氯乙烯、聚苯乙烯、ABS 树脂),工程塑料(尼龙、聚碳酸酯、聚甲醛、热塑性聚酯),特种工程塑料(聚苯硫醚、聚芳醚酮、聚芳砜、含氟聚合物),通用热固性树脂(酚醛、聚氨酯、不饱和聚酯树脂、环氧树脂)不同品种的顺序,

对树脂的产量、消费量、供需状况及合成工艺、产品应用开发、树脂品种的延伸及应用的进一步扩展等技术作了详细介绍。

【关键词】 HDPE; LDPE; LLDPE; PP; PVC; PS; ABS; PA; PC; POM; PET; PBT; PPS; PAEK; 聚芳砜; 含氟聚合物; 酚醛树脂; 聚氨酯; 不饱和聚酯; 环氧树脂

【中图分类号】 TQ32 文献标识码: A 文章编号: 1005-5770 ( 2015) 03-0001-40 DOI: 10. 3969 /j. issn. 1005-5770. 2015. 03. 001

1 概述

2012 年世界塑料材料总产量达到2. 88 亿t,比2011 年的2. 80 亿t 增长了3%。2011 年世界塑料总产量比2010 年的世界塑料总产量2. 65 亿t 增长了6%。表1 列出了2010~2012年世界各地域及部分国家塑料材料总产量和构成比情况。由表1 可见,2012 年亚洲地区塑料总产量为1. 28 亿t,位居世界第1,构成比为45%,比2011 年构成比增加了0. 1%,其中,中国塑料总产量达到0. 69 亿t,增长率达到8%,仍是发展最强劲的国家; 欧洲塑料总产量为0. 67 亿t,位居第2; 位居第3 位的是北美自由贸易区,其塑料总产量为0. 57 亿t,同2011年比增长了2%。

|

表1 2010~2012 年世界各地域及各国塑料产量[1] (数量单位:亿t;戈尔巴乔夫成比和增长率:%) |

|

|

据欧洲塑料制造商协会称,2013 年欧洲塑料产量保持稳步增长。该协会称,全球塑料产量从2012 年的2. 88 亿t 攀升3. 9%至2013 年的2. 99 亿t。在2013 年的全球塑料总产量中,中国占比最大,为24. 8%,欧洲排名第2,占比为20%。包装、建筑和施工是欧洲最大的塑料市场,其次是汽车业和电气电子产品。欧洲的塑料需求量在2013 年为4 600 万t,比2012 年增长了0. 1%。

该协会表示,2014年1~2 月期间,欧洲主要塑料材料的增速为6. 6%,塑料制品增长了7%,塑料机械行业增长了近2%[2]。

表2 列出了2013年(1~10月)中国塑料制品产量、增长率、构成比情况。从表2 可以看出,中国塑料制品总产量( 1~10 月) 达到50 184 kt,增长率为8. 6%。

|

表2 2013 年中国塑料制品产量、增长率、构成比[1] |

|

|

根据海关发布的数据显示,中国2013 年塑料树脂进口和塑料制品出口都显示出小幅增长。2013 年进口初级形状的塑料共2 462 万t,比2012 年同期增长了3. 9%。其中,在中国(地区)进口的重点商品中还包括了ABS 树脂和聚酯切片。2013 年ABS 树脂进口总量为167 万t,比2012 年增长0. 2%。2013 年聚酯切片进口总量为19 万t,比2012 年增长3. 3%。出口方面,塑料制品出口896 万t,比2012 年增长5. 3%[3]。2013 年,中国塑料行业出现产能过剩。据统计,全年五大通用塑料产能为5 735 万t 左右,实际产量约4 299 万t,产能过剩达1 000 万t。其中,聚氯乙烯、聚乙烯、聚丙烯、聚苯乙烯及ABS 分别累计产量为1 529. 5 万t、1 174 万t、1 238. 5 万t、229. 1 万t 和127. 68 万t[4]。

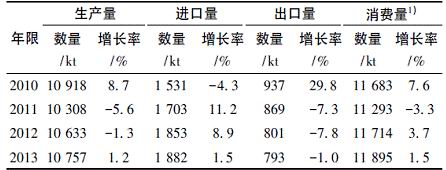

2010~2013 年日本塑料原材料及制品生产、消费及进出口情况见表3 和表4[5]。由表3 可以看出,日本2013 年塑料原材料总产量为10 597 kt,较2012 年小幅增长0. 6%;制品生产总产量为10 757 kt,较2012 年增长1. 2%。2013 年原材料出口3 437 kt,较2012年小幅增加0. 5%,塑料原材料消费9 601 kt,较2012 年小幅增长0. 3%; 进口2 459 kt,较2012 年减少0. 6%。由表4 可见,塑料制品出口793 kt,减少1. 0%; 进口1 882 kt,增长率1. 5%,制品消费为110 895 kt,较2012年增长1. 5%。

|

表3 2010~2013 年日本塑料生产、消费及进出口情况 |

|

|

|

注: 1) 原材料消费量= 原材料生产量+ (原材料进口量 - 原材料出口量) |

|

表4 2010~2013 年日本塑料制品生产、消费及进出口情况 |

|

|

|

注: 1) 制品消费量= 制品生产量+ (制品进口量 - 制品出口量) 。 |

表5 列出了2013 年日本塑料原材料及制品进出口前25 名国家的情况[6]。

根据美国研究机构全球行业分析( GIA) 的预测,到2015 年全球市场的塑料薄膜和片材将达到5 070 万t。预计,亚太地区为增长最快区域,2015 年期间,其增长率将达到4. 0%,主要国家为中国和印度,均是因为具有快速的经济增长和薄膜及片材的人均消费较低。北美、日本和西欧等为成熟市场的代表,分析称非洲、中东、拉丁美洲、美国和东欧地区,也具有较快的增长势头。此外,随着俄罗斯市场的日益成熟,对薄膜及片材的需求也日益增长。在聚合物类型方面,聚乙烯薄膜尽管以前占全球需求的最大份额,而目前已由聚丙烯树脂占据了市场最大份额。尤其在双向拉伸聚丙烯( BOPP) 薄膜领域,其需求得到快速增长[7]。

|

表5 2013年日本塑料原材料及制品进出口前25名国家(地区)的情况 |

|

|

根据Freedonia 的报告称,全球对热塑性弹性体( TPE)的需求到2017 年将达到580 万t。需求增长来自全球所有国家。其年增长率在2012~2017 年期间将达到5. 5%。北美市场的年均复合增长率将达到4. 7%,欧洲预计年均增长率将达到3. 9%。最大的增长主要来自亚太地区,其中,中国年均复合增长率将达到8%,印度也是需求强劲的国家,日本相对较(地区)弱。表6 列出了世界各地域热塑性弹性体需求量情况[8]。

|

表6 世界各地域热塑性弹性体需求量(单位:kt) |

|

|

2 通用热塑性树脂

2. 1 聚乙烯

据市场资深专家Vafiadis 在2014 年的美国休斯敦召开的(地区)HIS 国际石化会议上指出,在2012~2017 年期间,全球聚乙烯需求出现增长,其年均增长率达到5% 左右。到2017 年全球需求量将超过约1 亿t。

在北美,推动其需求增长的动力主要来自新发现的天然气供应,主要是页岩气。这些新的天然气供应可被用来生产乙烷,再被加工成乙烯原料。页岩气储藏的发现掀起了一系列扩能大潮,到2017 年,将约有500 万t 的聚乙烯新产能投放北美市场。北美新的聚乙烯产能将瞄准出口市场。据预计,在2012~2017 年间海外需求增长将达5%。美国国内需求也有望呈现增长。

从全球市场来看,2012~2017 年期间新增的聚乙烯产能有望超过2 600 万t。其中,由于中东国家在投资建造基础设施,同时,人口的日益增长也在推动消费市场的扩张,因此中东地区将继续保持增长势头; 然而,欧洲的聚乙烯市场不容乐观,需求将减退,且进口量在增长。到2017 年有可能削减91 万t,约占欧洲聚乙烯总产能的7. 5%。

中国已成为世界最大的聚乙烯消费国,约占全球市场23%的份额,随着国内聚乙烯新增装置的投产,自给能力进一步增强,进口幅度将逐步减小。在中国,聚乙烯产能和需求将同步增长,但开工率仍将保持低下。据称,中国聚乙烯市场所面临的挑战在于让成本较高的工厂合理节省成本,并摆脱对大宗商品的依赖。

在拉丁美洲,从2014 年起到2017 年,将不会新增聚乙烯产能,这将推动该地区开工率的提升。全球方面,随着聚乙烯新产能的到来,将把全球开工率降低将近1%,将从2007~2012 年的84. 2% 降至2012~2017 年的83. 4%,在2012~2017 年期间,北美的聚乙烯开工率将在全球位居第一,将达到85%~90%[9-10]。

Braskem 墨西哥烯烃联合体2015 年投产巴西石化企业Braskem 公司首席执行官Fadigas 对外表示,正在建设的墨西哥Etileno XXI 烯烃联合体项目已完成工程量的62%,将在2015 年第三季度投产。该项目主要包括产能105 万t /a 乙烯的裂解装置,总产能75 万t /a 的两套高密度聚乙烯装置以及一套产能30 万t /a 的低密度聚乙烯装置。此项目Braskem 公司持股75%,墨西哥企业集团IDESA 持股25%。

Fadigas 还表示,Braskem 公司规划的美国西弗吉尼亚州Ascent 乙烯项目与墨西哥Etileno XXI 项目规模相当。Braskem公司的母公司里切特集团计划以来自宾夕法尼亚州的马塞勒斯页岩气乙烷为原料,在西弗吉尼亚州建设大型乙烷裂解装置,由Braskem 公司负责运营[11]。

荷兰公司斥资1 亿美元建PP、PE 再生厂Quality Circular (regions)Polymers 公司正在荷兰Geleen 的Chemelot 化工园区内新建一座塑料再生工厂,投入满产后,聚丙烯和聚乙烯年产能将达到10 万t。新厂建设分为三个阶段,总投资额将达7 500 万欧元。第一阶段投资额为3 500 万欧元,预计将在2015 年底投产,新增40 个工作岗位。在全面投产后,该厂将有100 名全职员工[12]。

Sabic 和SK 投资6 亿美元组建合资企业沙特基础工业公司( Sabic) 和韩国SK 综合化学( SK Chemicals) 宣布,双方将投资5. 95 亿美元组建一家合资企业,生产茂金属线型低密度聚乙烯( LLDPE) 。SK 将提供在韩国的一家工厂,合资双方计划在沙特阿拉伯建造第二座工厂。两家公司称,双方各持股50%,将采用SK 的Nexlene 茂金属技术,预计将在全球运营一系列工厂生产高级LLDPE,包括茂金属、聚烯烃塑性体和聚烯烃弹性体。SK 在位于韩国蔚山的生产基地内建成一座年产能为23 万t 的工厂供新的合资公司使用,合资双方表示,还计划在沙特阿拉伯再建一座工厂。两家公司表示,今后将在全球各地建立生产基地。SK 综合化学公司首席执行官车和烨说,Nexlene 技术将成为两家公司的增长引擎。合资企业将继续升级Nexlene 技术和在各地建立生产基地,在高端聚乙烯行业展现竞争力。总部位于沙特利雅得的Sabic 说,合资企业将助其扩大产品线并扩大在亚洲的影响力,该公司在亚洲已与中石化集团缔结了合作关系。茂金属市场一直被日美企业垄断,但韩国和中国公司也在不断加大研究力度。合作双方表示,将瞄准包装、鞋类、管道和线缆涂层以及旋转模塑制成的消费品[13]。

2013 年在德国杜塞尔多夫举办的K 展上,Nova 化学公司宣布对聚乙烯树脂的扩产计划。公司计划到2015 年,开始生产气相法LLDPE 树脂,计划年产量达到45. 36 万t /a[14]。高性能滚塑LLDPE 树脂LyondellBasell 公司推出一系列滚塑LLDPE 树脂, 可提供颗粒( Petrothene ) 或粉末( Microthene) 两种形状。其典型的应用包括: 休闲车、游乐设备、玩具、独木舟、皮划艇、小型和大型坦克、复合型中型散装容器( IBC) 。新树脂具有较快的固化速率,可使排泡时间和总的生产周期达到最小化。而且,可使产品的内表面更光滑,色彩更好[15]。

食品级HDPE 树脂推出了食品级HDPE 透明瓶材料的Closed Loop London 公司,为了得到进一步的技术支持和服务,开始转向B + B Anlagenbau 和Erema Engineering RecyclingMaschinen und Anlagen 公司的合作,由于对再生材料需求的增加,Closed Loop London 公司决定扩大产量4 800 kg /h[16]。微创手术用超薄超高摩尔质量聚乙烯( UHMWPE) 纤维DSM 的生命科学和材料公司推出了薄的医疗级UHMWPE纤维,细度为10 dtex,可获得白色或蓝色。新品超高摩尔质量聚乙烯纤维与聚酯纤维比较其强度要高4 倍,比其他UHMWPE 医用纤维细。应用领域主要在心血管缝合技术领域,另外还可用于包括经导管心脏瓣膜和胸腹主动脉瘤支架领域[17]。

利乐包装采用生物基LDPE 塑料全球大型包装商利乐集团推出了一款利乐砖无菌包装。该包装采用生物基低密度聚乙烯及硬纸板经特殊生产工艺加工而成。因融入生物基塑料,这一新型利乐包装的可再生利用率高达82%。作为全球生物塑料行业生产领导者,巴西布拉斯科公司是这款新型利乐包装的指定材料供应商。该公司表示,生物基低密度聚乙烯以甘蔗为原料,是理想的环境友好型材料,其产品将替代利乐包装中原有的外层和复合层塑料。生物基低密度聚乙烯使用方便,包装商若想改用这一新型包装,无需更换任何改性设备[18]。

HDPE-TPO 新家族北美Asahi Kasei Plastics 公司推出了最新的HDPE-TPO 家族,目标市场在于替代基于TPO 的聚丙烯树脂,以便于有更广阔的应用范围。据称新材料中含有聚丙烯成分,可以是均聚物或共聚物。产品HDPE-TPO 显著特点在-40℃和-47℃都呈现出可延展性的特点。主要应用领域在于汽车和重型装载领域,其中包括防护盖、减震器等公司也看好未来在冷冻及防紫外和冷库等领域的应用[19]。

定向膜UHMWPE 新产品印度的Reliance Industries 公司推出了新的UHMWPE 新产品,新品具有高的结晶度,与传统的UHMWPE 粉末比较,新产品具有低的表观密度。公司采用了专有的催化剂合成出具有高度定向性的新产品,用此新产品加工而成的薄膜、片材、胶带以及纤维在固定方向具有超高的拉伸强度和拉伸模量。新品树脂潜在的应用包括: 耐子弹复合材料、超高强度绳索和耐汽油和水分渗透等领域[20]。新型PE 树脂北欧奥地利推出了新型聚乙烯树脂。其中,具有超韧性茂金属的LLDPE 树脂,主要应用于工业薄膜领域。牌号为Grade 22ST05 的产品(密度为0. 922 g /cm3 )具有高的冲击强度和撕裂强度,可以减薄10%~25%。此外,应用于工业包装领域的XSene 55060 双峰高密度聚乙烯树脂,其耐环境应力性能、韧性和负荷强度得到改进,其包装材料厚度可减薄10%左右[21]。

适合在PE 基材上重叠注塑的TPE 美国Elastocon TPE技术公司的2800 系高性能热塑性弹性体(TPE) 产品新增了5 个品级,其邵A 硬度包括25、40、50 和65,专为在聚乙烯(PE)基材上重叠注塑或者与PE 共挤出而设计。之前的品级的邵A 硬度范围为10~90,但是只能在PE 基材上重叠注塑。新品级不仅具有超级柔软的橡胶质感,能够通过注塑、挤出、吹塑等成型或复合,而且据称可为成型产品提供良好的表面光洁度及高的抗冲击性。其中,新品级符合FDA 相关标准,而所有品级都是抗紫外线的。据称它们还具有出色的低温耐候性及耐氯性[22]。

2. 2 聚丙烯( PP)

2012 年全球PP 市场价值为774. 6 亿美元,预计到2019年将达1 240. 1 亿美元,年均增长率预计为6. 3%。终端应用行业如包装、汽车和消费类产品的需求不断增长将继续驱动PP 市场的发展。此外,生活方式的变化以及在亚太地区可支配收入日益增长等因素也将进一步推动各类终端应用市场的增长。按终端用途来分,包装行业是PP 树脂需求最大而且是增长最快的行业,2012 年需求已占到市场总量的50% 以上。

汽车是PP 销量第二大终端用途行业,预计2013~2019 年期间汽车行业对PP 树脂的需求将以年均5. 7% 的速度增长。2012 年消费类产品的PP 用量高达710 万t。

据称,中国现已成为全球最大的PP 市场,规模达237. 3亿美元。未来几年,中国的终端行业对PP 需求还将保持较快的增长。同时,欧洲汽车行业对PP 树脂需求的增长也非常快速,其年均增长率为5. 9%。同时,日益严重的环境问题和原材料价格的波动将抑制全球PP 树脂市场的增长。另外,生物基PP 树脂需求不断增长,刺激PP 树脂生产厂商将关注的焦点从石油基PP 转到生物基PP[23]。2012 年,尽管聚丙烯市场仍然受到金融危机的负面影响,但全球对PP 树脂需求仍出现缓慢增长。在欧洲,预计在未来几年时间里其年均增长率将达到约2%左右。在全球范围内,PP 树脂消费的快速增长主要集中在中东、中欧及南美地区的新兴国家。预计中国在未来5 年时间里,对PP 树脂消费需求年均增长率将达到7%左右。

2012 年,全球PP 树脂产能为6 500 万t。其中欧洲约占17%,大约有49% 的PP 产能在亚太地区,北美地区占到14%,中东地区为12%,南美地区为5%。全球市场对PP 树脂的需求量达到5 400 万t,其中,欧洲市场需求量为860 万t,占到16%; 北美市场需求量为920 万t,占到17%; 南美市场需求量为320 万t,占6%; 中东地区需求量为380 万t,占7%。亚洲地区市场需求量为2 970 万t,超过全球需求量的50%。根据年均每人消费PP 树脂的情况看,在工业发达国家,人均消费量达到18 kg /a,而在发展中国家,人均消费量仅达到2 kg /a。

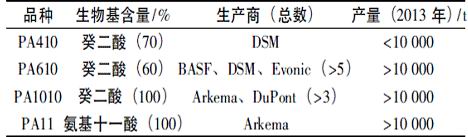

表7 列出了2012 年全球PP 树脂部分生产厂家及产能情况。

|

表7 2012年全球PP 树脂部分生产厂家及产能情况 |

|

|

在包装领域,PP 材料得到持续发展。PP 包装材料提供了极佳的性价比,产品具有高的冲击强度,确保在运输过程和食品储存过程中不受损坏。高的刚性促使包装材料具有好的阻隔性能以便保证包装产品具有较长的使用寿命,从而避免来自潮湿、温度以及不同光和空气的影响。达到提高产品生产效率及节约生产成本的目的[24]。

BOPP 薄膜在软质包装领域具有极其重要的市场。来自AMI 咨询公司统计数据表明,全球BOPP 薄膜市场的产量超过了700 万t /a。其主要来自发展中国家和地区如中国、印度和中东地区。据AMI 预计,全球BOPP 市场将持续增长,未来5 年时间其增长率将达到5%~6%[25]。

三井化学扩大PP 配混料产能三井化学及其子公司Prime 聚合物公司表示将扩大美国和墨西哥的PP 配混料产能。三井化学旗下位于美国的先进复合材料公司将扩能2. 1 万t /a,至28. 9 万t /a; 先进复合材料墨西哥公司将扩能1. 3 万t /a,至8. 9 万t /a,以满足汽车工业的需求增长。北美汽车工业已经恢复正常,预计未来将出现较快的增长。此次宣布的扩能计划于2014 年四季度前完成[26]。

北美PP 产业有望重获生机IHS 化学公司分析预测,从2016 年开始,北美地区的塑料加工商们将发现越来越多具有价格吸引力的聚丙烯(PP) 货源。同时该地区PP 生产商的装置开工率水平将达到较高水平,并具备一定的盈利能力。这种乐观前景归功于该地区的专用丙烯产能投资热潮[27]。

科莱恩为高性能聚合物Licocecn 提升产能全球领先的特种化学品制造商科莱恩公司投资了几千万瑞士法郎,用于提升50%的Licocecn 高性能聚合物生产线的产能,预计将于2016 年第一季度实现新增产能。产品于2006 年投放市场以来,Licocecn 高性能聚合的市场需求持续呈现两位数的增长态势,为此公司决定增加产能。目前,在中国、印度、印度尼西亚和土耳其等市场出现强劲增长的需求,公司将利用此增长契机全力支持上述地区的发展。Licocecn 在支持更加可持续工艺方面的能力达到能源密集型行业客户的青睐,如床垫、家具以及汽车和飞机内饰的地毯等产业用纺织品。此外,该聚合物也被用于色母粒和工程塑料,工业涂料、印刷油墨和包装黏合剂等领域。Licocecn 可通过提供更具可持续性的解决方案实现附加值,使其形成具备可持续性的产品,如降低汽车内饰中的低挥发性有机化合物,减轻飞机地毯的质量,提高色母粒的浓度及减少在黏合剂中的添加量等。Licocecn 高性

能聚合物是一种独特的茂金属催化的聚烯烃,具有摩尔质量低、机械强度高、低熔点及低黏性等特点,使其能够在较低温度下进行最优加工,添加量也比替代产品更低,同时在不降低机械性能和其他属性的前提下,甚至还能够提升终端产品的性能,同时可减轻制品的质量[28]。

法国Polychim 公司新型均聚物PP 法国聚丙烯生产商Polychim 推出了一种新型均聚物PP。该PP 均聚物能使热成型包装在提升质量的同时显得更加美观。该PP 级别HA31XTF 在生产过程中融入了美国Milliken 公司提供的HyperformHPN-600ei 成核剂,克服了常规成核PP 均聚物在热成型中性能降低的缺点。与传统成核剂相比,该添加剂不但能提高产品的透明度,还能减少树脂发黄的几率。新均聚物PP耐冲击力强,结晶温度高,各向同性收缩率好,可避免扭曲变形。因此,该树脂特别适用于拉伸容器包装。此外,该新型PP 还能提高热成型包装的生产产能,节约生产成本。HA31XTF 最高可将生产率提高10%[29]。

汽车内饰用特种触感柔软PP 称为Soform 的汽车内饰用特种触感柔软聚丙烯可从旭化成塑料购买,其增强了柔软的“质感”,同时保持结构刚度和极好的美学感。可很好地用于汽车装饰部件,包括内饰门板和其他需要良好触觉体验的区域。新材料在硬度、弯曲模量、拉伸强度、光泽度等物理特性方面提供良好的可配置性,可定制任何花式的纹理和颜色。它可以是单次注射成型,替代对双射成型或二次成型的需要。出色的抗划痕性、耐化学性和柔软触感均不采用二次加工或着色成型[30]。

北欧化工Borealis 公司推出玻纤/PP 复合物奥地利北欧化工Borealis 公司推出了适用于汽车和家电行业的长玻纤或短玻纤/PP 复合物家族新成员Fibremod。同时,北欧化工宣布在意大利的Monza 启动一个新的长玻纤配混线。Fibremod 家族整合了之前的Xmod 和Nepol 用于汽车应用的玻纤填充PP品牌,同样用于白色家电和小家电。其中,大众汽车决定成为其首个OEM,它的进气歧管由玻纤增强尼龙换成北欧的短玻纤增强PP,使用Fibremod 后,可使制件质量减轻15%,而且产品的声学性能优异并可降低成本。新Monza 工厂生产的长玻纤化合物,可通过挤压成型实现粒料和部分纤维长度的增加。Borealis 公司所具有的专有Borstar 加工工艺技术,使高度工程化的PP 共混物能满足客户对产品性能方面的要求。PP 树脂中玻纤含量在20%~60%之间。公司可根据客户需求定制在极端温度下所需的高刚性和高强度,能在高速形变过程中吸收能量。长玻纤增强PP 共混物具有极佳的流动性[31]。

北欧化工推出使用再生塑料的PP 复合材料北欧化工( Borealis) 公司宣布将推出一种新型PP 复合材料,这种材料是再生塑料和新料的混合物,将用于汽车内饰、外饰和引擎盖内的部件。如何进行可持续的原料采购已经是制造商和一级供应商需要面临的问题。用合适的价格找到合适的产品,同时还要保证品质和数量,还要减少对环境的影响,而且可以安全使用,这是很不容易的事情。北欧化工现在推出了三个Daplen 等级的产品来解决这个问题。这三款产品是北欧化工为其欧洲的合作方和客户研发生产的,主要是为了增进材料的可持续利用特点,同时保持加工性能,降低成本。另外,这也能够适应终端客户日益增长的对材料可持续性使用的要求,满足欧洲市场的趋势。这一趋势也通过其他重要的利益相关集团有所反应,比如说欧洲的政府人员,他们目标是提高欧洲大陆的整体回收率。北欧化工工程塑料全球市场经理Laumeyer 说,我们已经很清楚地看到了这个趋势,再生材料和新料混合使用,可以满足材料可持续性利用和提高资源效率的要求已经不再是一个噱头了,而是汽车工业的一个硬性的要求了。新型Daplen 级材料就是个很好的范例,它把消费后的塑料和塑料新料结合在一起,生产高级别且长久保持质量的材料,更好地利用自然资源并减少废弃。这三种复合材料分别是: Daplen ME225SY,包含了25% 的再生塑料,20%的滑石粉和55%的新料,适合于生产汽车内部部件,比如说车门、后备箱内衬和内饰。Daplen MD250SY,再生塑料含量达50%,20%的滑石粉,30% 的新料,适合于生产发动机盖内的部件和车辆外部部件,比如说保险杠配件和车辆外饰。Daplen MD325SY,包含25% 的再生塑料,30% 的滑石粉,45%的新料,用来生产发动机盖内部的部件和车辆外部部件[32-33]。

北欧化学公司推出新型PP 树脂北欧化学公司推出的新型PP 树脂,其中,牌号为Bormod BH381MO 的新品树脂,不仅具有高的刚性和高的冲击强度,而且具有好的流动性能。新品树脂不仅减轻了制件的质量,同时通过降低加工温度以及快速的成型周期,从而也达到了降低能耗的目的。对冷冻食品包装,公司推出的牌号为Borpact SH950MO 的新产品,具有独特的可在低温环境下提供好的透明性和耐冲击强度的能力[34]。

应用于生物基聚丙烯的无卤阻燃剂法国里尔大学材料及研究部门的研究表明,使用科莱恩Exolit AP 无卤阻燃剂可实现牡蛎壳增强型聚丙烯的高效阻燃。研究结果显示,将基于磷酸盐的Exolit AP760 无卤阻燃剂添加至该高性能聚丙烯复合物中,可大大提高其复合物的热稳定性能。“绿色”聚丙烯复合物研发商欧洲之星工程塑料公司一直处于开发和商业化无卤阻燃复合物的前沿。该公司采用牡蛎壳作为特殊的矿物填料,以避免对环境造成不利影响及在开采过程中产生的高能耗问题。此外,该方法还能通过回收利用减少垃圾填埋。Exolit AP 可有效地提高该复合物的环保能力,Exolit AP 没有毒性,不会在环境中累积。它的生物降解性使其降解成为自然界中存在的磷酸盐。此外,这一阻燃剂的添加量较低,对机械性能影响较小[35]。

可替代发泡聚苯乙烯的PP 杯Berry 塑料集团公司推出Versalite 新型热饮料PP 树脂杯。新品饮料杯在性能和环保方面都优于聚苯乙烯泡沫容器。饮料杯是通过专利技术,即让树脂具有蜂窝结构,且在挤出过程中利用气体进行加工生产的。Versalite PP 树脂杯比PS 发泡杯更具有耐用性、更薄,其容量也更大[36]。

汽车用新型PP 树脂雷洛尼桑汽车联盟开发出系列新型PP 树脂,新品树脂满足指定的“联盟标准”,主要用于汽车部件的加工成型。该产品具有高的流动性,易于加工,且可提高生产效率,同时具有高的抗划伤性和优异的外观表面。其中牌号为eg066ai 的PP 主要用于门面板的加工,而mg160ai新品则主要应用于汽车内部之间的装饰加工[37]。

可替代金属薄片和透明外包装纸的新型茂金属BOPP 薄膜Toray 塑料公司推出可替代金属薄片和透明外包装纸的新型茂金属BOPP 薄膜,其牌号为Torayfan PC5。产品具有超高的氧气阻隔性和水分阻隔性,可进行3 层层压。新型TorayfanPC5 高阻隔茂金属BOPP 新品具有耐用、成本低的特点,可替代包装纸、PE、铝箔等包装产品[38]。

荣获SPE 奖的PP 泡沫汽车件BASF 公司推出的Neopolen PP 微粒泡沫用于制作汽车内饰件,由于产品的创新性和创造性而荣获SPE 大奖。据称Neopolen PP 泡沫同以前产品比较,可以减轻制件质量约30%,产品特殊的成型工艺,使产品加工步骤减为一步。Neopolen PP 泡沫具有好的隔音性能、质量轻、耐热性好,同时新品也具有低的吸水性和好的耐化学药品性以及良好的弹性性能。产品的另一市场主要包括包装、体育和休闲行业[39]。

大唐国际推出基于煤化工的聚丙烯热成型专用料大唐国际化工研究院推出了基于煤化工的新产品聚丙烯热成型专用料H701-3N。据介绍,H701-3N 热成型专用料使用了美利肯的HyperformHPN-600ei 成核剂,各项性能均达到预期,已在部分下游客户完成了应用试验,反馈良好。推出的新产品具有优异的透明性、光泽度和热变形温度,可用作一次性饮杯、打包餐盒等,产品满足聚丙烯酸酯和制品的食品卫生标准要求,主要定位于热成型聚丙烯专用料市场。一直以来,市场上热成型聚丙烯制品多采用拉丝料加透明母粒的方法,所得制品性能不稳定,透明相差,成本高。采用H701-3N 专用牌号生产的热成型聚丙烯制品,不仅性能稳定,而且成型周期更短,材料使用量也更少,可以提高生产效率,降低原料成本[40]。

日本聚丙烯公司开发出用于汽车外板的聚丙烯日本聚丙烯株式会社展出了新开发的线膨胀系数与铝合金相当的聚丙烯材料,牌号为WELNEX/GF,主要面向翼子板等汽车外板用途。WELNEX 是以茂金属为催化剂制造的新型聚丙烯。其特点是具备弹性材料那样的柔韧性。过去主要面向汽车内饰开拓用途。使用茂金属催化剂制造的聚丙烯还具有线膨胀系数低的特点,该公司利用这一特点,开发出了适合外板用途的WELNEX/GF。但因为耐热性差,目前还无法支持线上喷涂[41]。

“纸-聚丙烯合成材料”被用来制造笔记本电脑由再生纸为原料的新型材料命名为纸-聚丙烯合成材料。主要通过纸盒聚丙烯的复合注塑而成,由PEGAD&E 公司设计。这种纸材料拥有与ABS 塑料类似的特性,坚固强韧并且利于环保,只要使用一种聚乳酸的酸性物质,就能将聚丙烯从纸纤维中分离出来进行回收。并且,PEGA 公司也表示这种纸合成材料将会很快被应用于商用领域[42]。

新型PP 树脂北欧奥地利化工公司推出了新型PP 树脂,主要应用于汽车市场。其中牌号为Daplen L 350 HP 的新型PP 产品具有高的刚性,可用于汽车外部部件的喷涂。产品改善了涂料的黏结性能,对部件的喷涂仅须喷涂2 层,无需第3 层底涂的喷涂。新产品具有宽的加工范围,同时产品由于具有均匀的结晶可使产品具有更好的外观。

Nexeo Solutions 推出的牌号为Bormed SB-815MO 的新型产品,为软质PP 树脂,具有好的透明度和外观,主要应用于医用薄膜和吹塑密封瓶领域。新产品可在121 ℃ 高温下消毒,同LDPE 树脂比较,其厚度可以减薄3%~4%。

Belgium 已开始扩大Lumicene PP 无规共聚物生产能力。产品熔体质量流动速率范围在10~110 g /10min,公司更多透明级产品如婴儿奶瓶已投放市场[43]。

2. 3 聚氯乙烯( PVC)

2012 年,全球PVC 树脂的生产能力达到5 400 万t,与2009 年比较,其生产能力增加了900 万t,产能的增加主要来自中国。在中国,PVC 树脂产能占到世界总产量的44%。中国现有产能达到2 400 万t /a,产能远远超过国内需求,中国国内对PVC 树脂需求仅为1 400 万t /a。近几年,中国由于能源和原料成本的增加,从而使基于电石法生产PVC 树脂的竞争力逐渐减弱。在北美,PVC 树脂产能占全球PVC 树脂总产能的15%。预计在未来的几年时间里,PVC 树脂产能会出现温和的增长,其年增长率可达到3%~4%,而新兴市场如中国和印度其年增长率可能达到5%~8%,西欧国家其年增长率出现轻微增长,美国和东欧其年增长率预计达到4%~5%。

表8 列出了截止2013 年6 月全球PVC 树脂主要生产商的产能情况[44]。

|

表8 全球PVC 树脂主要生产商的产能情况(截止2013年6月) |

|

|

中国石化联合会在2014 年石化产业发展大会上发布了中国石化行业产能过剩预警报告,称未来两年内,部分行业产能过剩趋势将进一步加剧。据《中国化工报》报道,在中国,仍有大量在建产能,预计在2014~2015 年将陆续投产。报告预测,到2015 年,聚氯乙烯产能利用率将进一步下降。石化联合会副秘书长孙伟善表示,产能利用率保持在81%~82%是衡量工业产能是否过剩的临界点,高于85%表示产能不足,75%以下则表明产能严重过剩。对投资过度依赖的经济发展模式是造成产能过剩的重要原因,而结构性过剩是行业产能过剩的一个突出特点。以聚氯乙烯为例,在中国尽管产能严重过剩,但产能主要以生产通用型牌号为主,专门针对下游加工企业生产的专用树脂较少,为此,聚氯乙烯专用树脂每年仍需进口近百万吨[45]。

PVC 再生行业组织Recovinyl 发布的统计数据显示,2013年欧洲的PVC 再生量攀升了20% 以上。在2012 年354 173 t的基础上,2013 年该组织的16 个成员国总计有435 083 t 废PVC 得到再生。其中,德国为133 262 t,英国为88 648 t,西班牙为38 678 t。该组织在英国的代理商Axion Consulting 公司的项目经理Gardner 说,英国为PVC 再生的成功做出了显著的贡献,这要归功于行业持续不断的承诺和全英国对再生基础设施的持续投资。PVC 潜在的再生机会包括: 来自医院的非传染性医疗PVC 废弃物,如IV 流体和氧气袋。这种类型的废弃物是VinylPlus 资助、由Axion Consulting 公司和英国塑料基金会乙烯基分会联合进行的一项新的研究项目的焦点。Gardner 表示,目前在关注收集和再生新来源的PVC 废料,比如医院的非药理学活性废弃物。Gardner 说,最新数字表明,随着对高质量再生材料需求的日增,PVC 再生保持上升趋势。2013 年,废PVC-U 型材在英国再生总量中占到50 421 t,剩余部分包括管道、硬质和柔性PVC 薄膜和电缆。再生行业组织Recovinyl 目标之一是到2020 年实现80 万t 的PVC 再生量[46]。

欧洲氯碱巨头索尔维公司已签署协议以2. 9 亿美元将位于布宜诺斯艾利斯的索尔维Indupa 公司70. 59% 的股权卖给巴西Braskem 公司。Braskem 公司的聚氯乙烯( PVC) 市场地位将由此得到进一步加强。Braskem 公司是南美洲最大的PVC生产商,拥有PVC 产能125 万t /a。索尔维Indupa 公司则是该地区第二大PVC 生产商,拥有PVC 产能54 万t /a,分散在巴西和阿根廷两个生产厂。此项收购完成后,Braskem 公司的PVC 总产能将提升至179 万t /a。据IHS 化学公司预测,2013年南美地区PVC 总产能将增加至189 万t,需求将达到210 万t,且该地区PVC 需求还将以5% 的年均增长率继续增长,到2018 年将达到267 万t 左右[47]。

用于户外油管的透明硬质PVC Teknor Apex 公司专为紫外线阻隔配方开发提供了新型硬质PVC 树脂,提供的新品树脂具有好的透明度(雾度小于15%) 以及高光泽度和韧性,主要应用于光生物反应器及其他户外管材。牌号为Apex RE9118A 新品树脂的紫外线阻隔配方据称可大幅降低PVC 紫外线辐射产生的有害影响,同时允许所需的波长通过。新品树脂的拉伸、弯曲和冲击性能与通用标准的硬质PVC 等同[48]。

可大幅减少VOC 的室内PVC 材料Teknor Apex 公司开发出一系列新的柔性PVC 复合材料用于室内建筑,可把挥发性有机化合物( VOC) 的排放最高降低达90%。该材料依靠三大创新来降低VOC 的排放: 添加配方,使用低VOC 排放的非邻苯二甲酸酯增塑剂,还使用了生物基增塑剂。这些创新还解决了邻苯二甲酸酯用途受限的问题,并减少了PVC 的碳足迹。这些生物基产品部分是Teknor Apex 公司的BioVinyl 品牌,其他产品则属于其Apex 产品系列。低VOC 产品适用于机构性和住宅室内产品和家装用品的挤出、压延、镀膜和模塑应用。公司开发出低VOC 材料以满足严格的室内空气质量标准,并通过了FloorScore 和UL Greenguard 认证[49]。

生物基PHA 橡胶改性PVC Metabolix 公司开发出一类新的可再生和高效的多功能改性剂,主要用于PVC 树脂的改性。这一系列生物基的聚羟基链烷酸酯( PHA) 共聚物为PVC 树脂提供了好的增韧、好的塑化功能,可以改善所有类型PVC 树脂的加工性能。不会助长生物降解,同时具有抵抗真菌的作用。PHA 改性剂由于与PVC 树脂具有独特的相容性,使其PHA 改性剂在PVC 树脂改性中不会出现表面迁移或挥发现象,同时PHA 改性剂的加入可以改善PVC 树脂的加工性能。PHA 改性剂为PVC 树脂的加工配方提供了新的、简化的方法。从而达到用单一产品替代多个助剂的改进配方,消除添加剂间相互影响和产品的稳定。Metabolix 公司的MirelPHA 共聚物是通过发酵糖中不溶于水的惰性聚合物里积累的微生物群,经过提取和纯化而得的,产品可以采用传统的塑料加工设备进行混合加工。公司推出了三种不同的PHA 类共聚物作为改性剂用于PVC 树脂改性。其中牌号为I6001 的新品改性剂属于半结晶状的PHB 共聚物,结晶度为25% 左右,玻璃化转变温度(Tg) 约-8℃; 牌号为I6002 的新品改性剂属于非结晶的PHB 共聚物,Tg约-21℃; 最后一种改性剂为用于硬质PVC 树脂改性的新一代PHA 品级。PHA 共聚物可以包含硬质晶体和软橡胶段,这样更利于对PVC 树脂的冲击改性。其中硬质晶体和软橡胶段与PVC 都具有良好的可混合性[50]。

新型非邻苯二甲酸型PVC 增塑剂瑞典Perstorp 公司在2013 年K 展上展出一款新型的非邻苯二甲酸型通用PVC 增塑剂,商品名为Pevalen。它是一种基于食品批准用材料的聚酯型增塑剂,具有高效的特点,在大多数产品配方中的添加量很低,同时还具有低的迁移率、低挥发性及优异的抗紫外光稳定性。同其他PVC 增塑剂相比较,新品增塑剂能更快和更容易与PVC 混合,从而可减少加工时间[51]。

用于管道和排水配件的热流道成型硬质PVC TeknorApex 公司推出一种新的硬质PVC 配混料,列入美国国家卫生基金会(NSF) 61 名单。适合用于高速、多腔、大部件注塑成型,用于饮用水、化粪池、下水道中使用的水管和排水组件。Apex RM 8201 的UL94 阻燃等级达到V-0 和5VA 级,拥有热流道成型和废料再处理所需的优越的热稳定性[52]。

应用于汽车内饰件的高性能搪塑成型PVC 树脂来自PolyOne 公司的两个新的PVC 树脂配方,不仅可以降低制品的成型周期,提高效率,同时,新品树脂可以满足OEM 要求在严格的低温环境中汽车内饰件的加工成型。其中牌号为GEON VBX 3577 的乙烯粉末,设计用于要求在-30℃环境下汽车内饰件表面性能能够改善,同时达到生产效率提高的目的。另一牌号为VBX 3600 的新品树脂主要要求满足严格的OEM 安全标准,即在低于-36℃条件下,满足仪表板需要安全气囊部署评级的要求。两种新品树脂都可将制品的加工成型周期降低15%,提高了生产效率,同时降低了35% 的废品率,提高了产品涂层的一致性,降低了产品的部分损失[53]。

全球首款PVC-PBT 门窗型材巴斯夫与大连实德集团共同开发的全球首款PVC-PBT 共挤门窗型材于2014 年7 月推向市场。申请专利的巴斯夫Ultradur 可共挤PBT 增强材料,可替代PVC 门窗型材中的钢材实现加固。这种新型PBT 的熔点与PVC 相近,因此可实现共挤。它可为门窗型材提供承受强风所需的机械性能,并将门窗型材能源效率提高约15%~20%。大连实德集团的创新模具设计实现了型材的一步法挤出,有助于门窗制造业客户优化生产流程。PVC 门窗型材一般使用钢材进行加固,但钢铁传热,使用钢材加固的PVC 门窗型材的导热系数较高,会形成热桥,其中又以铝制门窗型材的导热系数最高。因此,这些门窗型材无法达到日益严格的保温隔热要求。据巴斯夫副总裁郑大庆博士介绍,尽管金属门窗型材仍然占据主流,预计到2017 年金属门窗的比例仍将超过60%,但是塑料将成为增长最快的材料,2017 年前年均增速8.8%。优异的保温隔热性能和极具竞争力的成本将拉动塑料型材需求增长,特别在住房领域[54]。

寿命达100 a 的PVC 管美国犹他州立大学研制出使用寿命可超过100 a 的PVC 水管。新研制出的水管降低了水管破裂情况,同时对水管的维护和更换更易于操作。同时,PVC 水管还提供了在冷冻条件下水管仍具有的高弹性的特性[55]。

新型PVC 软管NewAge 工业公司推出的Vardex PVC 软管,主要用于液体或气体的传输。新产品具有好的耐化学性和耐久性。应用主要包括化学制品传输、空气供给、冷冻饲料及地板清洁设备等领域的应用。新品Vardex PVC 软管具有好的耐腐蚀性和耐磨性,好的透明性,产品类似橡胶的弹性,类似于钢制品的强度,具有好的流动性,可抵抗软管扭结、破碎。Vardex PVC 软管提供的弯曲半径是软管内径的4 倍,易于软管的弯曲。Vardex PVC 软管无毒,符合美国FDA 标准,与同样尺寸的软管比较,新品质量更轻,软管内表面更平滑[56]。

PVC 医用新型热塑性弹性体(TPE)Hexpol 公司提供了应用于吹塑成型医用领域的热塑性弹性体(TPE)。新型弹性体TPE 主要应用于空心零部件如瓶、气球或袋尤其针对乳胶或PVC 医用品领域之间的加工成型。新型TPE 弹性体牌号为Mediprene BM,产品具有高的熔体强度,好的焊接性能,易于染色和好的外观表面。产品另一潜在应用在于医疗设备中要求具有柔软触感和耐久性的薄壁领域。产品已在北欧市场化[57]。

2. 4 聚苯乙烯( PS) 及苯乙烯系共聚物

预计在未来5 年时间里,聚苯乙烯树脂需求的增长低于全球GDP 增长。从2003~2013 年期间,全球市场对聚苯乙烯树脂的需求下降了6%,且将继续出现下滑的趋势。2013 年全球聚苯乙烯树脂需求量为1 050 万t,其中约有37% 的聚苯乙烯树脂用于包装领域。在美国用于包装领域的聚苯乙烯树脂占到61%。在北美和欧洲,其用于包装领域的聚苯乙烯下降了0. 8%。分析称聚苯乙烯需求下降的重要原因在于其他替代产品如PET、PP 等树脂的出现。相对PET、PP 的低价格,相对较高价格的PS 树脂的竞争优势相对弱势。且由于各国对聚苯乙烯泡沫食品包装的禁用,进一步促使对聚苯乙烯树脂需求的降低。展望未来,包装市场将会因替代产品的出现和对环境的威胁,聚苯乙烯市场仍然处于弱势状态。此外,由于电子和消费市场的细分,预计聚苯乙烯仅有2% 左右的增长[58]。

IHS 化学公司最新出版的《全球塑料和聚合物报告》称,2013 年全球聚苯乙烯需求预期低于2012 年,主要原因在于原料价格居高不下,聚苯乙烯价格难降。在此情况下,一些用户选择以PET、PP、ABS 树脂等替代聚苯乙烯。报告预计,2013 年西欧聚苯乙烯需求将降低5% 左右,东欧市场将呈相近趋势。2012 年以来,原料纯苯价格高,导致苯乙烯价格不断上涨,进而带动聚苯乙烯价格攀升,而其他塑料树脂则因为原材料成本较低需求不断扩大。由于价格太高导致许多应用被聚丙烯等树脂所替代[59]。

德国Ceresana 研究公司在有关聚苯乙烯市场的报告中称,预计到2020 年全球聚苯乙烯销售额将增至大约260 亿美元。在过去,聚苯乙烯工厂的平均产能利用率仅约为75%。这促使西欧和北美的生产商纷纷减产和降低产能,重新瞄准增长型市场,并重新把高品质产品列为重点。总部位于德国康斯坦茨的Ceresana 公司的CEO Kutsch 说: “为了满足不断增长的全球需求,产能也必须再度得到提升。因此,从现在起到2020 年,全球将新增大约70 万t 的新产能。”该公司预计,这些新产能中有90%以上将来自亚太地区[60]。

受餐具和建筑保温两项解禁政策利好影响,未来几年中国可发性聚苯乙烯(EPS) 消费仍将继续增长。预计2015 年中国EPS 消费量将突破350 万t。但EPS 产能过剩仍是一个不容回避的问题。自2006 年以来,由于中国需求跟不上产能增长步伐,EPS 开始逐步供过于求。2012 年,中国EPS 产能达到666 万t,产量突破300 万t,而在2012 年中国对EPS 的表观需求量仅为281 万t 左右。近两年来,受欧美经济衰退影响,EPS 出口需求下滑。另一方面,中国的房地产调控也对EPS 需求造成一定的负面影响。尽管EPS 市场供过于求已十分明显,但中国EPS 行业扩能势头仍在持续[61]。

Alpek 与巴斯夫就美洲EPS 和PU 业务签署协议Alpek与巴斯夫于2014 年7 月10 日签署了关于双方在墨西哥合资企业Polioles 的发泡聚苯乙烯(EPS) 和聚氨酯(PU) 业务以及巴斯夫在北美洲的EPS 业务的相关协议。协议规定,Alpek将获得Polioles 合资公司的所有EPS 业务,包括其位于墨西哥阿尔塔米拉的生产基地。此外,根据协议,Alpek 将获得巴斯夫在南美州的EPS 业务,包括巴斯夫在南美州EPS 业务的销售和分销渠道,巴斯夫在巴西和阿根廷的EPS 生产设备以及在智利的EPS 泡沫零部件业务。该交易完成后可让Alpek 的EPS 总产能达到23 万t /a。协议的批准完成预计在2015 年初。巴斯夫未来将会把EPS 业务集中在欧洲和亚洲等战略市场[62]。

美国苯乙烯基嵌段共聚物( SBC) 生产商科腾高性能聚合物公司将并购台湾李长荣化学工业股份有限公司的SBC 业务,合并后的新材料公司的年销售额将超过20 亿美元。合并后的公司仍公开上市,且由两家公司的股东均分其所有权[63]。

苯乙烯巨头Styrolution 创利润新高由巴斯夫( BASF)和英力士( Ineos) 公司合资组建的德国Styrolution 公司主营苯乙烯单体、聚苯乙烯和ABS,在2013 年创下利润新高。未扣除特殊项目的税息折旧及摊销前利润( EBITDA) 为4. 42亿欧元,高于2012 年的3. 35 亿欧元。该公司称希望在2020年前达到10%的利润率。Styrolution 公司称苯乙烯单体的利润增长是推动利润增长的主要动力,这种单体是生产苯乙烯类聚合物的主要原料。公司还将聚苯乙烯列为EBITDA 增长的主要因素,因为对客户和产品组合结构的优化推动了利润率的提升。该公司在2012 年10 月关闭了位于德国Marl 的聚苯乙烯工厂后,降低了欧洲的固定成本,提高了利用率。公司CEO Gualdoni 表示: “自从Styrolution 公司在2011 年成立以来,一直在整合多元化的传统业务和产品组合,同时设法发挥协同作用和提高盈利能力。整个团队的辛勤努力和奉献得到了回报,财务业绩不断提高”[64]。

模塑和挤出级SEBS 配混料特种复合材料生产商S&E特种聚合物公司推出两个新的SEBS 产品系列,用于汽车、电线/电缆、电池和鞋类市场。TufPrene 2200 系列和TufPrene2000 系列是可以被模塑或挤出的热塑性弹性体材料,它们与聚乙烯、聚丙烯、尼龙和ABS 材料能自然黏合。该公司瞄准的是在寻求非PVC 替代产品的公司。TufPrene 2200 系列是标准的填充级SEBS,邵氏A 硬度范围从30 到90; TufPrene2000 系列则是未填充级SEBS。两者均可以根据客户的要求进行配色。应用范围从汽车装饰和杯架到刀柄、贮存容器、工业电源和手动工具、电线/电缆护套,以及建筑物窗的密封[65]。

汽车密封用新的苯乙烯类TPE Teknor Apex 公司热塑性弹性体事业部新系列的苯乙烯系热塑性弹性体已添加到其Sarlink 牌号的TPV 汽车配混料中。它们是第一次以Sarlink 命名的TPE-S 材料( 苯乙烯类TPE) 。四大系列新品Sarlink TPE配混料用于汽车密封系统和其他部件,可提供更好的经济性,因为它们不受TPV 的重要组成部分三元乙丙橡胶的价格变化影响,并扩展了其性能选项。相对于TPV,该Sarlink TPE-S配混料表现出相当的强度和弹性,提供平滑的零件表面,同等或更好的长期紫外线稳定性,注射成型加工范围更宽。标准的TPV 为自然色或黑色,TPE-S 配混料可有多种定制的颜色。不同于TPV,TPE-S 一般不需要预干燥。另一方面,TPV具有更好的耐烃类流体性能,并具有较高的使用温度( 115℃,TPE-S为100℃)。四大系列Sarlink TPE-S 配混料分别是:

·高性能挤出配混料用于功能部件,如密封系统。硬度范围从邵氏A 55~75,并且被配制为具有良好的表面外观、弹性、耐化学性和优异的UV 稳定性。

·通用挤出配混料用于非功能部件,如密封系统构架的半刚性支撑部件,硬度范围从邵氏A 40~邵氏D 50。

·高性能注塑配混料用于车窗密封和外饰。其硬度范围从邵氏A 55~70,具有广泛的加工窗口,光滑的表面以及优良的耐热和抗紫外线稳定性。

·通用注塑成型配混料引擎盖下和内饰组件。硬度范围从邵氏A 40~邵氏D 50,有广泛的加工窗口,比其他TPE具有较低的气味和结雾[66]。

添加有再生PS 的发泡食品托盘在北美,首次提出了含有再生PS 的发泡食品托盘进入了商业化进程。来自加拿大的Cascades 公司推出了含有25%的再生PS 的发泡食品托盘。新生产的发泡食品托盘主要用于包装肉类、家禽、鱼和海鲜以及新鲜的水果和蔬菜。产品的回收含量达到UL 环保要求的验证,并满足FDA 要求,同时也通过了加拿大食品检验局( CFIA) 的标准。与传统的聚苯乙烯泡沫塑料托盘相比,通过将25%的再生PS 添加到产品中,室温气体排放量可以减少20%[67]。

据《欧洲橡胶杂志》报道,到2018 年,全球ABS 需求量市值将增至261 亿美元,年均复合增长率为7%。预计,中国仍是ABS 的最大消费市场。到2018 年,该市场会占全球总需求量的61%左右。在家电应用领域,ABS 的需求被其他热塑性塑料所取代,特别是被聚丙烯和聚苯乙烯取代,从而影响了ABS 在该领域的应用。未来6 年,ABS 在汽车和消费品领域的用量会快速增长,并有望获得可观的市场份额[68]。

在近5 年时间内,欧洲对ABS 树脂的需求处于轻微下降的趋势。仅有极少国家市场随本国GDP 由2%提高到3%,致使市场对ABS 树脂需求也有一定程度的提高。预测包括土耳其、俄罗斯和联邦独联体国家随着经济的复苏,其对ABS 树脂需求也将缓慢增长,其中,土耳其、俄罗斯和波兰的年增长率将由1%提高到2%[69]。

由中海油和韩国LG 化学均资组建的中海油乐金化工有限公司的15 万t 产能的一期工程已在2014 年春投入生产。该公司正在积极筹备二期工程,已得到了省级部门的批准,投产后将把该厂产能增至30 万t。考虑到中国国内通用ABS 树脂市场过于饱和,该厂主要生产特殊专用料和高端通用料(高流动) ,以实现产品差异化。主要供应中国华南和华东地区的加工企业[70]。

3 工程塑料

3. 1 尼龙( PA)

2011 年全球PA6 和PA66 消费量为670 万t,2010 年为660 万t。其中,纤维和细丝占53%,位居第一; 大约有41%( 270 万t) 被加工成工程塑料复合材料; 剩下的6% 由薄膜占据。PA 是第三大工程塑料,在2011 年工程塑料总消费量(2150 万t) 中占12. 5%; 聚碳酸酯(PC) 稍高,占15%; ABS和SAN 最高,共占33%。汽车及电子/电气是PA6 和PA66 作为工程塑料最主要的消费领域,在2012 年的欧洲市场中,前者约占PA6 和PA66 消费总量的55%,后者约占22%[71]。

目前的市场形势对PA6 和PA66 是不一样的[71]。3 年前,欧洲和北美的PA6 生产能力以及PA6 的生产原料己内酰胺都很充足,而亚洲尤其是中国则遭遇了供应瓶颈。最主要的是北美和欧洲的生产能力虽然补偿了这一瓶颈,但是导致了全球紧张的供应形势。自那时起,在亚洲和中国,特别是当地厂家的己内酰胺的生产能力迅速扩大。与2010 年相比,2013年全球的己内酰胺的产量超过100 万t /a,亚洲和中国能够自己供应己内酰胺和PA6 了。然而,各地区已经形成了产能过剩的局面,这又带来了价格压力。对于大多数己内酰胺厂家或PA6 树脂厂商来说,目前的经济形势难以令人满意。有些厂家已经开始削减产量了,例如,日本的Ube 工业公司宣布在2014 年3 月关闭其在Sakai 的己内酰胺生产厂,这将为市场每年减掉10 万t 的己内酰胺。PA66 的市场形势则发生了显著的变化。即使在2011 年和2012 年发生产能瓶颈后,有时候还存在热塑性塑料和己二腈( ADN) 严重的供应不足的情况。几个主要的PA66 和ADN 厂家早在几年前就退出了市场,如英威达( Invista) 关闭了其在英国的工厂。现在供应链已经正常化了,PA66 的供应量是充足的。但仍存在4 家ADN的供应商,这些工厂位于欧洲和美国。大概3 /4 的产能由私人股权公司占据。因此,对PA66 和ADN 产能的扩大投资很少。英威达有意通过在中国投资缓解这一状况,该公司计划在上海建一个PA66 的集中化生产工厂,其中也包括己二胺和ADN 生产厂。

基于良好的增长前景,新的PA6 和PA66 配混料工厂已经或即将修建,特别是在亚洲各个国家,最主要是中国,还有其他新兴国家如巴西及传统市场如美国和欧洲[71]。例如,2012 年朗盛( Lanxess) 在印度的一家工厂生产PA6、PA66和PBT 的配混料的产能达2 万t /a; 2011 年在无锡建成第三条生产线,可将产能提高50% 至6 万t /a。韩国也对PA6 和PA66 极具吸引力,因为它是个高效的汽车工业国家。众多的PA 供应商包括巴斯夫(BASF) 、沙特基础工业(Sabic) 、LG化学、索尔维-罗地亚(Solvay-Rhodia) 、杜邦(DuPont)、Kolon 和Desco 等,已经在韩国开始运转PA 树脂和(或) 配混料的生产厂了。美国仍是最有希望的PA 市场。在2012 年,朗盛在北卡罗来纳州新建了一家复合厂,初期产能为2 万t /a,该项投资是针对美国南部市场的“汽车安全带”。巴西也有望为PA6 和PA66 提供良好的增长。几家跨国PA 厂商已经在巴西开始新厂建设。2012 年,巴斯夫收购了位于巴西圣保罗的Mazzaferro 集团的一家PA6 生产厂。朗盛也在巴西圣保罗投建了一家PA6 /66 及其他塑料的配混料厂,设计产能是2万t /a,2013 年底投入使用。在2014 年第三季度,朗盛将在比利时安特卫普( Antwerp) 建设产能为9 万t /a 的世界最大的PA6 生产线,向该公司在全球范围内的配混料厂提供基础树脂和玻纤。

全球PA6 产能过剩及由此造成的商业配混料的价格压力促使PA 生产商发展新的策略以获得利润和持续增长。那就是通过材料和工艺的创新及专有工程技术取得创造价值的项目[71]。与此相关的最乐观的前景就在于最重要的PA 销售市场: 汽车工业。这已成为PA 最大的发展动力,特别是近些年创新使PA 在汽车工程中获得相当重要的意义。这也使得在过去的几年里,针对汽车结构的PA 配混料在欧洲的销售以2. 6% /a 的速度增长,比汽车产量的增速( 0. 5% /a) 更高。到2020 年,全球的汽车产量有望提高50%左右。那时汽车将对全球CO2的排放产生影响。因此,政府部门尤其是欧盟对汽车生产商施加压力,要求大幅降低汽车的CO2排放量。为了满足这些法规要求,汽车工业不断地在找寻各种办法。轻量化结构就在其中扮演了关键的角色。汽车质量每减轻100kg,百公里油耗将减少0. 5 L,每公里可减少CO2排放11. 7g。有效的轻量化结构对电动汽车也是重要的,它能帮助汽车增加可行驶里程,至少在一定程度上能补偿目前车用电池所增加的质量。

对未来汽车极为重要的轻量化结构给PA 生产商带来很大的机遇[71]。因为PA6 配混料和PA66 配混料的密度比金属更低,同时具有特殊性能,所以它们非常适合经济地生产轻质、高强度、高功能化的组件。因此,主要的PA 生产商致力于轻质结构的新材料和技术解决方案。这使连续玻纤增强配混料前途无量。向着一体化方向迈进, 朗盛收购了德国Bond-Laminate 公司,后者专业从事热塑性塑料基高性能复合板的开发和生产,并以Tepex 为品牌销售。Tepex 的优势在于其作为少有的高科技材料之一可以实现批量化生产各种不同的组件。在很多时候,Tepex 因其经济性和高性能可代替碳纤维增强热塑性材料用于轻量化结构。其他的PA 生产商也重视将热塑性塑料基的连续纤维增强体系用于轻量化结构。例如,德国泰科纳( Ticona) 公司已经开发出连续玻纤增强配混料并以Celstran 品牌销售。巴斯夫已经推出了Ultracom 包装材料,为连续玻纤增强的半成品捆带,注塑级配混料,适合工程应用。

PA6 和PA66 对汽车结构的创新主要瞄准可持续的“绿色”交通,一个重要的方面就是轻量化结构[71]。另外,塑料/金属混合技术及连续玻纤增强PA 配混料可显著减轻结构件的质量。例如,巴斯夫曾报道过全球首款塑料发动机支架用于德国某SUV 汽车的六缸柴油发动机。该塑料发动机支架由牌号为Ultramid A3WG10 CR 的50% 玻纤增强的PA66 配混料制成,比铝制支架减重30%。目前有种趋势是将钢板制和压铸铝制变速箱和发动机油盘用PA66 特别是PA6 来代替。PA 为轻量化提供了很大的机会,赋予设计更大的灵活性,通过一体化还可以使成本降低。它还能使组装好的部件通过注塑生产。PA 带来的轻量化效果是很明显的。如奥迪汽车A3、A4 和A6 及大众帕萨特汽车的1. 8 L 和2. 0 L 涡轮增压发动机的油盘是使用PA66 Durethan AKV 35H2. 0 生产的,比铸铝油盘减重50%。现在卡车的油盘也能使用PA66 和PA6 生产了。

除了轻量化结构、节油发动机和新的汽车概念之外,汽车生产商还在寻求其他燃油使汽车更有效地运行同时排放更低。例如,价格低且生态友好的压缩天然气(CNG) 可作为汽、柴油的替代物。朗盛因而开发出针对CNG 驱动汽车的新的PA6 Durethan。这种热塑性塑料处于极低温时是超韧性的,专为经济的挤压吹塑成型的高压油箱内衬而设计,可使原本为钢质的油箱减轻3 /4 的质量,从而使汽车总重降低7%。

碳纤维增强PA 配混料是用于轻量化结构的新材料。朗盛[71]已经推出了一种注塑级配混料,具有比目前大多数钢质和铸锌材料及同档次铸铝更高的强度,而且其密度低至1. 262 g /cm3。这种流动性好的PA6 配混料尤其适合要求超轻质的或必须安装在狭小空间里的高应力部件,因此要求薄壁制件具有高的硬度和强度。该材料可作为金属、热固性塑料和片状模塑料( SMC) 的轻量化和高性能的替代物。

PA 材料同样也为汽车机罩下部件做出“绿色”贡献。在节油发动机的新概念(如涡轮增压发动机和(或) 更紧凑的安装空间) 下,发动机舱的温度会迅速升高。这为长期耐热的PA6 和PA66 带来了新的挑战。多家生产商因而开发出不同的热稳定材料,极大地提高了材料在200 ℃及以上温度的长期热稳定性。一种办法是在PA 中加入自由基和氧清除剂,与传统的铜-碱金属卤化物稳定体系相比,通过显著延迟热塑性塑料的氧化因而延迟老化。也可以调整配方使热老化开始时就在部件表面形成保护层,这样阻止了氧的进入并减缓了聚合物的氧化。

朗盛[71] 也开发了两个针对其Durethan PA6 和PA66 系列的高科技稳定体系XTS1 和XTS2,可将高性能PA 的连续使用温度提高60 ℃及以上。XTS2 中的尼龙可在230 ℃下连续工作。XTS2 被设计用于处于超高温度发动机室的高技术应用场合,并用于替代高成本的热稳定特种热塑性塑料,如全芳香和半芳香聚酰胺及聚苯硫醚。XTS1 的代表材料是Durethan BKV 30XTS1 ( 填充30%玻纤) ,其在200 ℃热空气中放置2 000 h 后,拉伸强度仅下降约5%。与许多其他高温稳定热塑性塑料相比,这种新材料的优势是良好和稳定的加工性能。

在电子/电气部件方面,PA6 和PA66 主要是以阻燃配混料的形式使用。目前这方面的应用在新兴国家获得了很好的增长形势,因为在这些国家中间部件和终端设备的产量在不断增长。典型的应用包括断路器、装置外壳、连接器、旋转摇杆开关等。目前主要的阻燃体系是基于卤素、氮或有机磷的添加剂或红磷。红磷阻燃体系正不断地遇到困难。添加了红磷的PA 配混料会引起湿、热情况下金属腐蚀的问题; 而且由于其颜色太深而难以改变,这对电子元件而言是个很大的劣势,因为出于安全考虑,电子元件必须通过不同颜色区分以保证正确的安装。有机磷阻燃PA6 和PA66 可作为替代物,阻燃级别都能达到UL94 V-0 级。

事实上,现在有机磷阻燃体系的PA6 与PA66 具有可比的阻燃性,这给加工者提供了很大的优势。在很多情况下,加工者可以顺利地将PA66 换成价格更低的PA6。

目前氮系或有机磷阻燃剂的PA6 和PA66 的发展集中在提高加工和机械性能[71]。以牌号为Durethan BKV 20 FN01 的有机磷阻燃PA6 材料为例,其具有更高温度下的宽的加工窗口,允许更长和更复杂的流程。Durethan ECO BKV 20 FN20添加了含氮阻燃剂,主要针对断路器应用。另外,该材料含有15%再生物。按断路器要求,该材料的灼热丝可燃性指数( GWFI) 为960 ℃ ( 0. 75 mm) ,这是含氮阻燃体系的典型值。

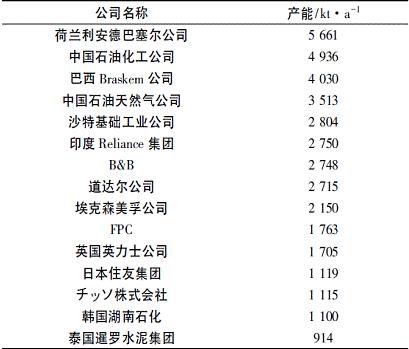

机械性能优异且特别耐用的尼龙在汽车领域的特殊应用中已经使用了几十年,与此同时,生物基尼龙正在征服全新的领域,如户外服、运动鞋和眼镜框。相应地,单体和聚合物的生产商逐渐增加。德国赢创( Evonik) 计划通过月桂酸制备PA12。2012 年杜邦公司宣布在未来15 年内,该公司超过50%的塑料产品( 大部分是工程塑料) 将使用可再生资源。表9[72] 提供了世界生物基PA 的生产商及产量情况。

巴斯夫[73]的Ultramid S 系列玻纤增强PA610 新增两个挤出级品级,针对汽车和机械领域的管材以及油管、气管的应用。这两个品级改善了低温冲击强度。S4Z5 是一种半挠性材料,适合对温度有高要求的液体输送管路。S4Z4 XS 更为柔软并具有更高的耐应力开裂性能,适合真空和排放管路。巴斯夫的Ultramid Endure 新增一吹塑品级D5G3 BM,这款特别稳定的PA66 用于发动机罩内部件,在连续使用条件下可耐受220℃ (最高温度240℃)。其填充了15%玻纤,可用于涡轮增压器和中间冷却器之间的管件。巴斯夫还推出一种家具用途的特殊的尼龙材料Ultramid SI,它能提供高质量的表面。

|

表9 世界生物基PA 的生产商及产量 |

|

|

目前大多数座椅底板都是由冲压和焊接钢部件构成的,这是为了满足碰撞试验要求的极高安全标准。巴斯夫[74]克服了这项挑战,将两种挤出级Ultramid PA6 用于德国欧宝汽车雅特OPC 的座椅底板。先是玻纤织物被嵌入未增强PA 中,再与短玻纤增强PA 进行模压成型,就获得了必需的加强筋和边缘。得益于这种复合层压板的高强度以及利用仿真技术获取面积大小(这样就能在不影响性能的情况下减少材料用量),座椅底板的厚度得以显著减小。相比之前的设计,座椅底板的质量减轻了45% (从1. 5 kg 减少到0. 8 kg)。

杜邦[73]将推出一种25%玻纤增强的无卤阻燃PA66,其牌号为Zytel FR95G25V0NH,据称可提高电气/电子部件的热老化性能,如绝缘元件及断路器、接触器、变压器和马达的外壳。该材料阻燃等级可达到V-0 级( 0. 4 mm,厚度比之前的品级减少了一半) 。在经受1 000 h 的200 ℃高温后,其拉伸强度可保留80%,而先前的材料只能保留50%。另一种牌号为Zytel HTN FR55G50NHLW 的无卤材料是50%玻纤增强的聚苯二甲酰胺(PPA,对位或间位-苯二甲酸含量超过55%的半芳香族尼龙),低翘曲,阻燃达到UL94 V-0 级,可为超薄型笔记本电脑提供所需的平整度。针对引擎盖下的部件(如进气冷却器) 应用,杜邦第三代Zytel Plus 改性PA66 的烘箱老化度增加了10℃,比标准PA66 提高了30℃。针对油、气输送软管的牌号为Zytel RSLC4000 的新型的蓖麻油基改性PA610; 牌号为Zytel LC 7000 的改性PA612 则不是基于可再生物质的,但其能取代最近全球都面临短缺状态的PA12,上述两个新品级都提高了抗水解性和耐化学性。

汽车制造商福特[75]目前正使用杜邦公司的Zytel HTNPPA 代替钎焊金属来生产交叉冷却组件,这些组件应用在新的3. 5 /3. 7 L 发动机中的进气歧管,使其总重减轻0. 45 kg。之前,来自总部在美国的伊利诺斯州工具厂( ITW) 的一个团队与杜邦公司的创新中心共同完成了将交叉冷却组件集成安装在V6 发动机进气歧管的工作,该歧管是使用传统PA 材料生产的。交叉冷却组件是一个中空的端口,使发动机冷却剂可以绕过歧管进入发动机进行循环。传统的PA6 难以承受长期暴露在热的长效冷却液中,因此ITW 团队只能接受又贵又重的钎焊金属材料的交叉冷却组件。Zytel HTN PPA 因其耐热性好而常常用于发动机冷却组件。但是在总体成型过程中,交叉冷却组件集成在发动机进气歧管系统时会受到产生强烈的压力,会毁坏中空组件。ITW 的项目经理说: “获取有关压力和模腔的精确数据能大大提高我们评估材料的能力,更有效地重复设计和缩短开发周期。”

意大利的兰蒂奇(Radici) 公司[76] 推出几个新的尼龙品级,具有增强的强度、耐化学性能和高温性能。其中,Radistrong 是长玻纤增强PA6 和PA66 材料,为取代各种金属应用而开发,特别是要求高的工作温度及长期经受机械应力或热应力,该牌号可通过拉挤工艺生产,玻纤填充量从20%到60%。Radilon XTreme HHR 属于高耐热型,能适应高达230 ℃的热空气环境,目前已有3 个注塑品级,玻纤填充量分别为35%、40%、50%。Radilon DT 属于PA612 长链聚合物,相比该公司现有的PA610 品级,前者的耐盐(如氯化锌和氯化钙)性能更好,并提高了耐应力开裂性。

瑞士的艾曼斯( EMS)公司[77]推出一种高耐热聚酰胺Grivory HT2VS-HH 系列。该改性PPA 很适合在高温引起的超长期应力下长期使用,能承受宽温度范围内(如180~250℃) 的热老化。其抗老化性能随着温度的升高而提高。材料性能在230~250℃的高温下保持不变,如在250℃下暴露3000 h,材料的抗裂应力几乎不变。材料的应力-应变行为与聚苯硫醚(PPS) 的相当,但前者的断裂伸长率更高。对比该材料和PPS 在250 ℃暴露1 000 h 的抗老化性能,前者也更好些,其在刚开始老化时的机械性能就更高,老化后,断裂应力比PPS 高60%,断裂伸长率也比PPS 高100%。

迄今为止,只有未增强PA 才同时具有低翘曲和一流的表面质量。使用玻纤增强的半结晶热塑性塑料存在表面缺陷( 可见的玻纤) 、加强筋处有缩痕和明显的翘曲倾向等缺点。对于汽车内饰,汽车工业同时要求高强度和高表面质量。艾曼斯公司[78] 的玻纤增强PA 材料Grilamid TRV 基于GrilamidTR,后者是众所周知的透明的非晶聚合物。该材料可用于生产无翘曲和极高尺寸稳定性的塑件而不会产生缩痕,同时表面质量也很高。正是由于玻纤增强,材料也拥有高的硬度和强度。即使玻纤含量高,塑件也易于进行激光打标或着色。Grilamid TRV 的主要应用包括汽车工程和电子/电气领域,针对复杂、精密的外壳和结构件。最近几年Grilamid TRV 产品范围逐步扩大。现在可以买到包含不同玻纤含量而且韧性和流动都得到改进的品级。

德国复合材料生产商Akro-Plastic[79] 推出了两种PA6 和PA66 的复合材料Akromid Lite 和Xtralite,针对汽车轻量化应用。该PA 复合材料可将制品的质量减轻10%。它们由40%玻纤填充,而且比标准PA 的加工流动性更好。

索尔维( Solvay) 公司[80] 开发了新的抗水解和抗路盐的Technyl eXten PA 品级,针对汽车的热量控制系统应用。

朗盛[81]在2013 年德国杜赛尔多夫国际塑料及橡胶博览会(K展) 上推出两种针对汽车上电子装置的热管理的PA材料,并命名为Durethan TC。该系列产品之一是易流动的PA6 品级,在市场推出时牌号将为Durethan BTC65 H3. 0 EF和BTC75 H3. 0 EF。它们分别填充了65% 和75% 的特殊矿物填料,因此具有高导热性。两种材料均有良好的导热性能、高机械强度和良好加工性之间的平衡。同时,它们均已成功地被两家国际汽车厂商接受为样品,距离大批量生产应用只有一步之遥。当填充了65% 矿物填料后,PA6 的导热系数达到1. 0 W/(m·K) ,是Durethan BKV 30 H2. 0 (PA6) 的3 倍多; 填充75%矿物填料后,导热系数就增加为1. 5 W/(m·K) 。新材料体系的不足之处在于其粗糙性会造成注射模具的高磨损; 与氮化硼体系相比,其成本低得多而且机械性能更好。另外,其导热性能不是各向异性的,使制品设计更灵活。

帝斯曼( DSM) 工程塑料[73] 推出新的特种高温PA4T 品级Stanyl ForTii T11,无卤,阻燃级别达UL94 V-0 级,且热性能和机械性能均很好。它能满足对使用表面装配技术的印刷电路板接线端子的最严格规定。英国一家专业生产电子系统和电子器件的企业Cicorel 公司[82] 已经使用Stanyl ForTii T11来生产共形电路( 3D-MID) 。台湾计算机内存连接器生产商嘉泽( Lotes) 端子工业股份有限公司[83] 选用帝斯曼的StanylForTii H11 PA4T,制造全新系列DDR4 插槽的外壳。在这之前Lotes 也对液晶聚合物(LCP) 和PPA 做过应用实验。由于该公司希望设计长条形的连接器,并采用一模多穴的注塑模具,因此要求材料具有高流动性,而所有无卤PPA 材料的流动性都无法与Stanyl ForTii H11 相媲美。为了保证连接器在印刷线路板上实现高共面性,两者之间的线性热膨胀系数必须高度匹配。Stanyl ForTii H11 不仅能满足这些要求,还拥有高刚度和负载下高热变形温度两大特点。因此,回流焊接到印刷线路板后,Stanyl ForTii H11 连接器的极低翘曲性优于任何液晶材料或其他PPA 材料。另外,帝斯曼[84] 的Stanyl ForTiiF11C 被用来制造世界首例塑料的LED 阵列支架。由于LED阵列支架紧凑的接触可省去人工焊接的步骤,所以可简化LED 安装过程并减少安装时间。该支架可帮助用户快速地将LED 阵列排布到支架中。支架的生产者要求使用的工程塑料具有优异的机械、光学和热性能,起初考虑使用LCP,但是后来发现PA4T 具有高压缩强度和良好的流动性能,使PA4T能够流入起初为LCP 材料设计的模具中。使用Stanyl ForTiiF11C 可使制品获得更高的熔接痕强度,进而在安装时显著减少开裂现象。Stanyl ForTii F11C 的载荷挠曲温度是305℃,在回流焊条件下可最大限度地降低变形,同时其阻燃等级达到UL94 V-0 级。

江苏辉能电气有限公司[85]选择帝斯曼的Stanyl PA 材料用在塑料外壳式断路器( MCCB) 上,成为首家利用Stanyl 材料制造MCCB 电弧室的公司。通常开放式灭弧室所用材料是使用热固性塑料。MCCB 作为重型断路器主要在工业和商业领域应用,在比住宅的断路器高得多的电器额定值下运行。在通过大区电网电子调节达到的保护能源的需求下,MCCB正越来越多地被使用。

位于美国休斯敦的Ascend 高性能材料公司[86]在2013 年K 展上推出了6 种PA66 复合材料用原料树脂,针对汽车应用。低黏度品级21LS 为高流动性需求而设计,使剪切敏感材料和高含量填料能够混合。中等黏度品级有21MST 和21ZNT01A2,前者在混合过程中的黏度稳定性很好,后者用氨基作为末端基进行了高功能化。还有两种高黏度品级52BWMS和65B,前者具有中等~高等黏度同时黄变指数( YI) 很低,后者具有高黏度而且提高了熔体强度。最后是88X—中等黏度的PA66 无规共聚物,据称其YI 最低且表面光洁度好。根据共聚单体含量的不同,熔融温度为240~255℃。

帝斯曼生物基PA410 Ecopaxx Ecopaxx 包含多达70% 的源自蓖麻子豆的生物基成分。Ecopaxx 可持续食品包装是全球食品包装企业的追求。由Ecopaxx PA410 制造的食品包装具有高度可持续性。它比PA6 的透湿性更低同时隔氧性相当,当PA410 被充分润湿时,其隔氧性更佳[87]。德国的薄膜生产企业MF Folien[88]利用Ecopaxx 制成了厚度为30~50 μm 的流延膜。在建筑领域,该材料可以用于铝窗隔热型材——传统材料是PA66[89]。在汽车领域,Exopaxx 也同样受欢迎。在日本纯电动汽车研发企业SIM-Drive[90] 开发的SIM-CEL 汽车上,有两个部位使用了Exopaxx 材料: 车身板和轮圈盖,比传统的金属部件减重50%以上。Exopaxx 材料已经应用于全新奔驰A级汽车的引擎罩和大众汽车的新一代节油发动机的曲轴盖[87]。法拉利和玛莎拉蒂跑车上也使用了Ecopaxx PA410 来制造燃料蒸汽分离器。在该解决方案中,无卤阻燃的ExopaxxQ-KG56 可提高汽车的安全性,同时具有阻燃性和强耐化学性,其阻燃等级达到UL94 V-0 级( 0. 7 mm)[91]。

Exopaxx 系列可提供5 个注塑品级: Q150-D 为未增强的通用型; Q-HG6 和Q-HG10 分别为30% 和50% 玻纤增强,具有高硬度和高韧性; Q-HGM24 为玻纤增强和矿物纤维填充,适合要求低蠕变和出色成型表面的大型制件; Q-KGS6 是30%玻纤增强,无卤,阻燃达UL94 V-0 级( 0. 75 mm) [92]。

一种新的高黏度挤出品级增加到Exopaxx PA410 系列中[93]。这种树脂针对薄膜、纤维、单丝市场,能提供优异的热稳定性、宽广的加工范围和良好的熔体强度。由于其熔点很高(250℃) 并超越其他“绿色”尼龙,适合照明和发动机罩下的应用。Ecopaxx 在所有生物基脂肪族工程塑料中具有最高的热变形温度(HDT) (在1. 82 MPa 时),外观质量出色。它已被证明具有优良的长期耐热老化性,在150~180℃温度范围内与PA6 看齐。比PA6、PA66 和PA46 低得多的吸湿性,这意味着优越的刚度和强度的保持力。Ecopaxx 的抗冲击性可与PA6 和PA66 一样好。低水蒸气透过率和低燃料渗透速度加上很高的耐穿刺性,创造出具有良好阻隔性的薄膜,并具有与PA6 一样的透明度,但雾度较差。

索尔维特种聚合物公司[94] 在2013 年K 展上推出了一系列特殊的生物基尼龙材料,针对智能手机、平板电脑和笔记本电脑的结构部件应用。其中,3000 系列由全新的分子组成,并且据称是工业上第一种生物基PPA。Kalix 3852 和3950 包含16%的癸二酸,使用50%的玻纤增强后,获得低收缩率和低翘曲性能,出色的尺寸稳定性,同时吸水率低,加工时不会产生飞边。2000 系列包含27% 可再生物质。该系列产品包括提高了抗冲击性和流动性的PA610 半结晶品级。Kalix 2855和2955 也具有高机械性能、特殊的表面光洁度和低吸湿性。5000 系列是无卤阻燃产品。Kalix 5950 适合较大结构部件的注塑成型,这些结构件需要满足平板电脑和笔记本电脑要求的强度、硬度和特殊的尺寸稳定性,同时保持出色的表面质量。

杜邦高性能聚合物公司[94]在2013 年K 展上也展示了新型的Zytel 610 和1010 系列的可再生资源(RS) 品级。由RS610 制成的低压动力转向线和刹车管正是汽车行业对该种材料不断增长的需求的两个例子。RS 610 包含多达70% 的生物基物质,RS 1010 是100%生物基的。目前正在发展的是提高耐热性的新一代产品。

帝斯曼[95]宣称,随着Akulon XS 的发展,PA6 在使用吹膜工艺制作食品软包装领域将有更大的发展前景。改进的结晶性能使Akulon XS 具有较宽的加工窗口,从而为多层共挤膜和单层膜结构提供了新的设计可能性。使用新型Akulon XS 之后,加工者发现生产流程得到显著改进。PA6 所具有的高结晶度将会限制它的加工窗口,从而加工者不是在生产效率方面做出让步,就是将PA6 与成本更高的非晶PA 或共聚PA 混合以改善加工性。与传统PA6 相比,Akulon XS 在膜泡中的结晶速度要慢得多,能够与其他材料层的结晶速度保持一致。这种特性有利于产生更稳定的膜泡,从而为加工者提供更大的操作空间。此外,得到的薄膜的延展性更出色,达到同样吹胀比(BUR) 所需的力更小; 换言之,同等力可用于产生BUR值高出7%~10% 的膜泡。另外,平膜中的褶皱现象也相对较少。大规模生产线测试显示,采用标准薄膜级PA 与Akulon XS 制造的两种薄膜的光学性能实际上并没有明显差异。在实际应用中,采用Akulon XS 生产的薄膜的所有性能与采用标准PA6 材料生产的薄膜完全一样。

意大利复合材料生产企业Lati 公司[96] 调查了在铁路领域中使用塑料复合材料的可能性,以应对欧盟最新的轨道交通材料防火测试新标准EN45545 (2013 年生效)。其资助了一份关于阻燃性、毒性和烟光密度的研究。根据结果,将风险指数(危险等级HL) 划分为1~3 级。最高的安全等级HL3 必须具有对极限氧指数( LOI) 和阻燃性有最严格限制的材料自熄性。Lati 将铁路运输视为其未来的策略性发展领域。目前该公司有三种自熄性复合材料提供HL3 水平的性能:Latamid 66 H2 G/25-V0HF1(PA66+25%玻纤,自熄性),Latamid6 H2 G/30-V0HF1 (PA6+30%玻纤,自熄性),Latamid 6H-V0 (PA6,自熄性)。之前已有另两种材料达到HL3 等级:Latamid 66 H2 G/25-V0CT4 (PA66,25% 玻纤) 和LartonGCE/650 (PPS,65%玻纤/矿物复合填料) 。

3. 2 聚碳酸酯( PC)

自1990 年以来,全球聚碳酸酯(PC)消费量以每年平均8%以上的速度在增长,期间的负增长只是例外情况。因此,PC 的销量比大多数热塑性塑料更好。但是到了20 世纪90 年代中期,PC 市场的波动性明显增加了( 如表10 所示)。在2010 年有一次蓬勃发展,到了2011 年却停滞不前了,在下一年又迅速增长。2012 年,全球PC 消费量达到367 万t 左右。PC共混物获得了成功,在1990 ~ 2012 年期间,PC共混物的消费量增长了7 倍多—由8. 5万t 增加到62万t,年增长率接近10%,这种出人意料的增长得益于汽车应用和繁荣

的IT 行业[97]。

|

表10 1990~2012年世界PC (含PC 共混物)消费量 |

|

|

2012 年最大的PC 消费者是电子产品、信息和通讯科技以及家庭用品的生产商,总共占了PC 消费量的35%。第二大消费领域是汽车工业,占17%。建筑领域占15%,主要使用挤出PC 产品如透明板材。消费品工业和医疗技术共占17%。光学数据储存设备如CD、DVD 和蓝光光盘所占比例仍然高得惊人——为16%,尽管其按每年5% 的速率在下降。特别是电影和音乐的DVD 和CD 的销售一直是令人鼓舞的,这些存储设备一般都作为高印数杂志的广告和优惠。另外,正是由于其强大和可靠性,它们作为安全存储和个人资料的媒介仍然大受欢迎。

2012 年最大的PC消费地是亚太地区,占PC 总消费量的60%以上; 欧洲、中东和非洲( EMEA) 占约23%; 北美自由贸易区占15%; 拉丁美洲占2%。

中国是全球最大的PC单一市场,2012 年其占全球PC 总消费量的35%,在复苏的IT 行业和持续增长的汽车行业(特别是中级车和豪华车)的支持下,在随后几年还会有好的增长速度。

除了日本,亚洲其他国家(地区)的PC 消费量占全球PC 总消费量的6%,它们也值得关注。比如印度尼西亚和马来西亚,目前那里的建筑业、消费品业和电子业欣欣向荣; 越南和泰国的PC 消费量也明显增加,这得益于越南的娱乐电子设备和泰国的汽车工业的发展。拥有根深蒂固的PC 市场的台湾、韩国和印度继续保持良好前景。

由传统应用和新应用带来的PC 消费量的增长是相等的。对注塑成型和挤出造粒以及基于PC 的面板和半成品薄膜产品来说,以发光二级管(LED)作为节能和耐用的照明已经产生出新的吸引人的业务领域,LED 要求高透明度和比PMMA更好的热稳定性以及PC 的低吸湿性带来的更高的尺寸稳定性。PC相比玻璃的其他优势还包括更高的设计灵活性、更好的阻隔性和更轻的质量。传统的PC 品种很适合复杂形状的LED 透镜和光学器件的注射成型,这方面的应用(如汽车车灯) 已经实现量产化了。利用LED 科技的路灯照明具有很大的市场潜力,这是因为其低功耗可减轻地方预算以及保护环境。由PC 制成的面板和半成品薄膜特别适合生产灯光扩散器和后视镜。

实心多壁PC 片材仍然广泛应用在建筑、交通、安全和运输等领域,城市化发展显著地推动着这方面的发展。实心的透明片材Makrolon 被用在了位于巴西首都的巴西利亚国家体育馆建设中(该体育馆作为2014 年FIFA 世界杯足球赛的场馆之一,可以容纳7 万名观众)。该PC 片材构成场馆屋顶的内圈,由于PC 比其他材料更轻使得不需要加入价格高的下层结构。

PC 在汽车领域也有很好的前景,因其可以减轻质量,提高组装件的效率和耐用性,改善汽车的外观。尤其是对降低能耗和机动车排放的需求以及电动汽车发展趋势推动着PC 基轻量化结构材料的发展。PC 材质的汽车天窗很有吸引力,原因在于其允许质量比玻璃减轻50% 的解决方案——当考虑到全景式天窗或完整的挡板模式时,这很重要。同样地,还可以部分抵消由笨重的电池所增加的电动汽车质量。另外,相比玻璃,PC 良好的绝热性可降低加热汽车内部所需的热量。这样节省了电池并延伸了电动车的使用范围。就这方面来说,PC共混物贡献较大: 当用作电池的包覆物时,PC共混物不仅比金属更轻,而且能提供更好的绝热性,在冬天就能提高电池的性能。

长丝增强PC 复合材料为轻量化结构提供了另一种新的手段。它们提供了很大的设计灵活性,实现高机械应力部件结构。

新概念(像电动车) 也会给PC 带来与机动车不同的新的应用可能性。以蓄电池充电桩的外壳为例,已用PC/ABS共混物实现了系列产品的生产。相比金属材料,该材料允许外壳部件通过更经济地注塑成型加工。而且,抗冲击和阻燃的共混物提供了更大的设计自由,同时不会干扰驾驶员与充电站之间通过RFID (射频识别) 技术或手机NFC (近距离无线通信) 系统的非接触式通信。

对于包括车顶部件、保险杠、汽车尾翼等的汽车车身上的应用,PC 组件的设计就是针对几种小型车的滑动式/弹出式全景天窗的一体式遮阳板。该遮阳板使用PC 注射整体成型,而且没有使用连接件,其耐刮擦的硬涂层表面在视觉上呈现出高的光泽度。

沙特基础工业创新塑料有限公司与新加坡Cima 纳米技术公司合作开发了据称是第一款透明的导电聚碳酸酯(PC) 薄膜[98]。该PC 导电膜涂覆了银纳米粒子,有望在消费电子、卫生、汽车和建筑等领域开启新的设计和生产的可能性。据沙特基础工业称,过去对透明导电PC 的研究因为使用了影响PC 的力学性能和透明性的导电填料而停滞不前。导致现在许多触摸屏的应用都依赖于在玻璃基底上涂覆铟锡氧化物。新的Sabic PC 薄膜可利用Cima 公司的Sante 技术在卷到卷工艺中进行湿法涂覆。新的PC 涂覆膜可弯曲、质轻、抗冲击、抗撕裂,透光率达到83%~87%,并具有满足触摸屏规格的导电性能,即使触摸屏尺寸在508 mm 以上。Sabic 最初将专注于薄膜厚度为75μm~5 mm 的消费电子应用上。其设想的最终用途包括快速响应触摸屏、透明防雾车窗、更好的电子产品的电磁波屏蔽以及智能手机、平板电脑、笔记本电脑和一体机电脑上的无线网络/蓝牙透明天线屏蔽材料。Cima 公司的Sante 导电涂料是银纳米粒子、水、溶剂和化学偶联剂的液体分散体系。随着涂料的快速干燥,银纳米粒子形成相互连接的微米尺寸线,其上密集排布着随机分布的纳米孔洞。该公司使用Sante 技术生产和销售特种导电聚对苯二甲酸乙二醇酯(PET) 薄膜。

拜耳材料科技[99] 在2013 年K 展上的一个亮点就是作为门诊治疗系统的移动式药物计量装置,这种装置可以戴在身上或衣服上。其中一个例子是一种小型的机械注入泵,允许病人以高的剂量准确性来管理自己的药物; 其通过高耐脂的、具可灭菌性及生物相容的Makrolong Rx PC 材料制成。还有一个例子就是胰岛素笔,它是通过Bayblend M850XF PC/ABS 材料制成的,该材料允许像胰岛素笔这样的薄壁制件通过注塑成型。

3. 3 聚甲醛(POM)

2002~2012 年间,全球的POM 需求量多年来一直呈上升的趋势发展,2002 年是61 万t 左右,到了2012 年达到约104万t,但需求增长率表现出不同的区域特点。欧洲的增长率大约是3%,但在中国超过了7%,后者得益于电子产品生产厂向中国转移以及中国汽车工业的强劲增长。中国目前也是全球第一大POM 消费国,欧洲第二、美国第三。与之相应地,中国已发展成最大的POM 生产国,其产能达到44. 5 万t /a,欧洲( 德国、荷兰和波兰) 的产能是30 万t /a,美国和韩国均为18 万t /a; 另外,日本、中国台湾地区、泰国、马来西亚分别是16. 4、6、5. 5、3 万t /a。在2010 年,世界三大POM 生产商泰科纳、杜邦和宝理占据世界POM 产能的50%以上; 到了2012 年,这个比例下降到大约47%。这种变化是由新厂建立引起的,包括: 在中国,2011 年神华集团建立的6 万t /a 的新厂、天津渤海化工集团建立的4 万t /a 的新厂、云南云天化的产能由2 万t /a 扩大到10. 5 万t /a 以及在韩国的韩国科隆( Kolon) 的产能由4 万t /a 扩大到6 万t /a。另外,日本三菱瓦斯( MGC) 和塞拉尼斯已在2014 年将韩国工程塑料( KEP) 的POM 产能由3. 5 万t /a 扩大到14 万t /a 达成协议。MGC 计划将泰国合资公司Thai Polyacetal 的产能在2013年由5. 5 万t /a 扩大到10 万t /a。宝理也计划将其马来西亚厂的产能在2014 年扩大到9 万t /a,这样一来宝理分布在日本、中国台湾地区、中国和马来西亚的4 家生产厂的产能总共为29 万t /a[100]。

美国RTP 公司[101] 新推出耐摩擦磨损POM 复合材料APWSPlus。APWS Plus 的耐磨性在其他耐磨损材料之上。APWS Plus 使用了专利聚合物合金,据说能够改善零部件在移动和滑动过程中的抗磨损性和摩擦阻力,从而实现较长的使用周期并降低维修成本。还宣称其无积垢,可预防霉菌腐蚀及频繁的模具清洗带来的生产停工。APWS Plus 不含聚四氟乙烯( PTFE) ,100% 不含卤素,且完全符合RoHS 指令。由于使用专利合金作为润滑剂,使润滑原料的比例更低,其供应更稳定,这对新材料的竞争力和可靠性有利。另外,其还有可着色性和符合FDA 规范的优势。APWA Plus 适用于其他树脂体系的耐磨性应用,如尼龙和聚碳酸酯(PC)。

塞拉尼斯[102]在2013 年K 展上推出Hostaform PTX POM系列产品,用于需要增强机械特性的燃油系统管道和管件。Hostaform PTX 具有独特的弹性力学性能,可以替代用于汽车油箱内燃油管和蒸汽排气管的传统材料,满足燃料系统关于柔性燃料和减少二氧化碳排放量的高吸气发动机的要求。据报道,Hostaform PTX 可与PA11 和PA12 相竞争,因为它无不良低聚物迁移到燃料中,这样可以降低对发动机性能的影响。全新Hostaform PTX 系列使用POM 混合专利技术,改善POM与改性剂和其他添加剂间的耦合强度。这使得Hostaform PTX生产的增强型包装不同于其他抗冲改性热塑性塑料。适用于注塑和挤出燃油系统的应用,拥有与PA11 和PA12 相似的机械性能,具有优异的韧性、弹性(-4. 4℃) 和性能(-4.4~65℃),广泛的耐化学性和好的尺寸稳定性,同时还满足油箱内材料的要求(爆破压力性能) ,并潜在地节约成本。

同样在K 展展出的还有Hostaform MT8U01,这是针对医疗应用的材料[75]。还有全新的玻纤增强共聚缩醛HostaformXGC 系列[103],针对包括在各种工业领域应用的窗户升降板、齿轮、发动机罩等的结构件应用。与典型的玻纤增强的缩醛聚合物齿轮相比,XGC10 和XGC25 ( 分别含10% 和e25% 玻纤) 的断裂伸长率提高10%,简支梁冲击强度提高130%,简支梁缺口冲击强度提高60%。

3. 4 热塑性聚酯树脂

3. 4. 1 聚对苯二甲酸乙二醇酯( PET)

虽然PET 最大的用途仍然是聚酯纤维,但是其1 /3 的产量是用于包装材料。表11 提供了2012 年世界十大PET 生产商及其产量[104]。2012 年全球大约生产出1470 万t PET 包装材料,预计到2017 年将增至1900 万t。按地区划分,亚洲居于首位,占29%,北美地区占20%,欧洲占20%,其他地区占27%。中美洲地区、中欧和东欧地区、中东和非洲也很可能按高于平均水平的速率增长。而在欧洲和北非地区,年增长率预计至少是3%。近几年来,生物聚合物在包装领域获得了显著关注。其中一个例子就是生物基PET,其乙二醇部分来自生物乙醇。市场研究者预测到2020 年生物基PET 的产量将达500 万t /a。用生物基乙二醇代替石油基乙二醇后,PET中的可再生原料的比例为30%左右。

帝斯曼在2013 年K 展上展示了一款高抗水解PET 产品Arnite A-X07455[82]。使用Arnite A-X07455 制成的(汽车用)注塑件在85℃、相对湿度85% 的条件下经过1 000 h 后,其保留拉伸强度为起始强度的90%。在相同条件下,传统PET会失去多达50% 的拉伸强度。Arnite A-X07455 包含50% 玻纤,可以代替金属或高价的工程塑料PPA 和聚苯硫醚(PPS),典型应用包括节流阀体、传感器和点火系统。

|

表11 2012 年世界十大PET 生产商及其产能 |

|

|

杜邦在2014 年德国国际包装展上展出了新型薄膜结构无定形PET(APET) 材料[105]。杜邦与德国塑料机械厂Reifenhauser (莱芬) 联合生产针对APET 盘的可剥离和可打印表面的高阻隔性多层封口膜。这种薄膜通过莱芬公司的创新吹塑阻隔薄膜技术以及使用了杜邦公司的新品级的PET基的密封树脂Appeel 进行加工。传统的封口膜为LDPE 基密封层与APET 的共挤或层压结构。据杜邦称,使用Appeel 避免了在APET 上另外使用聚烯烃基复合膜。如此一来,边料可以直接回收; 底网成本可以降低40% 之多; 盘的质量可降低15%,同时硬度不会降低。

3. 4. 2 聚对苯二甲酸丁二醇酯( PBT)

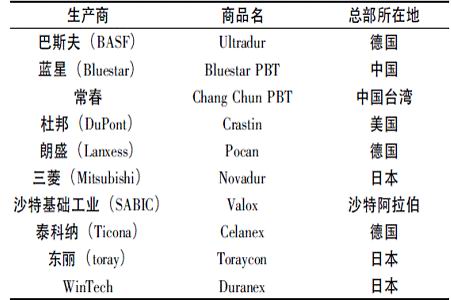

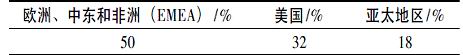

像其他工程塑料一样,PBT 材料也饱受2008/2009 年危机的影响,但是到了2011/2012 年,PBT 市场恢复了危机前的水平。在接下来的几年,预计的PBT 的年增长率是5%左右。理由之一就是汽车行业的复苏。尽管欧洲的汽车制造商还在努力解决因欧元危机引起的销量问题,但整个汽车行业特别是在亚洲国家,汽车销量正在增长。塑料部件产量的增加也使PBT 受益。表12 给出了不同地区的PBT 消费量。与2009 年相比,北美洲和南美洲落在了欧洲/非洲/中东之后,同时亚洲的需求保持稳定。表13给出了PBT 的主要应用领域,表14 列出了世界主要的PBT 生产商,它们在过去几年并无明显的转变[106]。

|

表12 按区域划分世界PBT 的2012年消费量和2025年预测消费量 |

|

|

|

表13 2012年PBT主要应用领域 |

|

|

杜邦[73] 推出的新Crastin HR HFS 是第二代抗水解、高熔体流动性、熔体稳定的PBT,可提供15% 或30% 玻纤增强两个品级。它针对电气/电子部件,具有更长的热流道停留时间。

|

表14 世界主要的PBT生产商 |

|

|

德国的IMS Gear 公司[80] 使用了朗盛的30% 玻纤增强的PBT 材料( 牌号为Pocan B 3233 HR) 制造自动停车制动装置中的电机齿轮单元的外罩。据朗盛称,Pocan B 3233 HR 具有良好的抗水解性、高温尺寸稳定性以及高强度和高硬度。

朗盛公司[107] 使用20 t 生物基BDO (1,4-丁二醇) 进行了一次Pocan PBT 的生产试车。该BDO 采用Genomatica 公司(位于圣地亚哥) 开发的经商业验证的工艺生产,采用专利的直接发酵工艺将糖转化为BDO。由于其性能不变,生物基PBT 化合物Pocan 可以直接用于成熟的应用领域,如汽车或电子行业。

3. 4. 3 其他

在2013 年德国K 展上, 日本中空成型设备厂商Frontier[108] 展出了世界首例热塑性塑料制造的中空成型灭火器。灭火器的瓶体所用材料是聚萘二甲酸乙二酯(PEN),成本比钢材稍高。瓶体有20 mm 厚,透明。如果瓶体材料采用PET 的话,那么装入粉体、氮气和氦气的灭火器只能维持压力1 年; 采用PEN 则可以维持压力10 年。另外,PEN 还具有更好的紫外阻隔性。

英威达公司[109] 利用新一代催化体系生产出2个新品级Xpure 7001 和Xpure 701K,扩大了Xpure 聚酯产品系列。Xpure 7001 是无定形树脂,Xpure 701K 是结晶型树脂。二者的熔点均在224℃左右,比标准PET低30℃左右。其潜在应用包括包装薄膜和生物纤维。引进新一代催化剂来生产聚酯可为产品提供更好的加工流动性和使用非反应热键合的方法的可能性。

4 特种工程塑料

4. 1 聚苯硫醚( PPS)

泰科纳[110]宣布旗下产品Fortron FX4382T1 PPS 已获得美国FDA 和欧洲食品接触法规的认证。定制的非增强级提供长期耐久性,应用于食品处理组件,包括用于食品加工的输送系统。适用于挤出和注塑成型,据称该PPS 品级是更轻、更韧、更严格的材料选择,可取代传统用于食品处理应用的金属和其他热塑性塑料。其属性包括连续使用温度高(165℃),尤其是在高温下的耐化学性良好,极高耐冲击、断裂伸长率和柔韧性。它还拥有优异的耐水解性,吸湿性低(小于0.05%),以及低的热膨胀系数。

塞拉尼斯公司[111] 开发了Fortron PPS 新品级,据说是第一种可用3D 机器人操纵的吹塑成型具有复杂几何形状的管状汽车零部件的PPS 材料。该品级的PPS 可以被塑造成具有多个90°弯头和复杂轮廓的管道。与标准的吹塑级PPS 相比,新品级提供了更高的熔体强度、抗冲击性能和吹胀比,处理时间更长。加工商可以使用所有可用的吹塑技术生产耐高温的进气系统和废气再循环管路,同时减少了制造的步骤。塞拉尼斯在与劳士领汽车合作开发一个新的几何形状的PPS 空气导管,可比铝材导管减轻30%以上。

塞拉尼斯公司[75]已将Forton PPS 用在了由汽车设备生产者Continental 公司开发的汽车平视显示器中,因为这种坚硬的耐温材料对各种精确尺寸的部件可提供窄的允许公差。“高性能的Fortron 6165A6 PPS 应用在轴承座、光轨和镜架——聚合物的力学性能在这3 方面应用中具有决定性作用。”塞拉尼斯公司的安全工程师Taut 说, “该品级通过65% 玻璃纤维和矿物纤维增强可显著降低蠕变性,并提高组件的强度和稳定性。其还具有极低的吸湿性、出色的化学稳定性及阻燃性,可承受240 ℃的工作温度。”

新的空中客车A400M 军用运输机采用塞拉尼斯公司的玻纤织物基Fortron 聚苯硫醚复合材料制成机身防冰板[112]。Fortron 聚苯硫醚掺入的玻璃纤维织物来自荷兰昙卡( TenCate) 先进复合材料公司。该材料被选中是因为它提供了良好的抗冲击性,已用于空客A380 的机翼固定前缘。

塞拉尼斯开发出阻燃级别达到UL94 V-0 (0. 38 mm)的“新一代”PPS——Fortron ICE 504L,据称借助新材料比标准PPS 有所改进的性能和加工特性,打开了PPS 在汽车、电器电子、航天、流体处理等领域的新的应用。

4. 2 聚芳醚酮(PAEK)

世界最大的PAEK 生产商是英国威格斯( Victrex) 公司,该公司旗下的分支机构Victrex 聚合物解决方案事业部生产Victrex 聚醚醚酮( PEEK) 树脂,Victrex HT、ST 和WG,Aptiv 薄膜,Vicote 涂料和Victrex 管。目前设在其总部所在地Thornton Cleveleys 的工厂的PAEK 产能是4 250 t /a,产品包括Aptiv 薄膜、复合材料、Vicote 涂料、管材和颗粒; 在该地还在建设第三家工厂,计划于2015 年投产,届时威格斯的总产能将提高70%,达到7 000 t /a。另一家PAEK 生产商是比利时索尔维公司,工厂设在印度和中国。2011 年,索尔维着手将其印度工厂的产能500 t /a 提高70%; 紧接着,2013 年又在江苏的常熟市新建一家复合材料工厂,专门生产PAEK 和PEEK 复合材料,产品以KetaSpire PEEk、AvaSpire PAEK 及Zeniva ( PEEK) 等商品名销售。德国赢创工业集团也提供PEEK,其商品名为Veatakeep PEEK。该工厂是自2005 年就在长春建立的合资企业吉大赢创高性能聚合物有限公司,产能是500 t /a。其他还有中国的PEEK 生产商盘锦中润化工有限公司和吉林省中研高性能工程塑料有限公司以及聚醚酮( PEK) /PEKK 生产商印度Rallis 农用化学公司和印度Gharda化学公司。

表15 和表16 分别是2012 年按区域、市场范围划分的世界PEEK 的消费量分布情况。

|

表15 2012年按区域划分的世界PEEK的消费量分布情况 |

|

|

|

表16 2012年按市场范围划分的世界PEEK的消费量分布情况 |

|

|

自PAEK 首次商业化以来,其销售量持续上升,不包括2009 年由于金融危机带来需求疲软。根据Victrex 的财年报告,2010 年,销售量大概是2 760 t,2008 年在此基础上有所上升,到了2011 年达到3 400 t 左右,2012 年进一步增至3 620 t。到了2013 年前6个月已经达到1 800 t 左右[113]。

美国一家EGC Critical Components 公司[114] 最近选择了威格斯公司的PEEK,用于核能发电的一个自主驱动的中止密封系统。核能发电是一个对性能要求很严苛的产业。此应用中自主驱动中止密封系统材料的选择和设计,无需弹簧或活塞,用来管理在紧急关闭情况下可能发生的反应堆冷却剂泄漏。测试表明,在最严格的操作环境下,此PEEK 密封系统可以额外增加96 h 连续使用时间,满足美国核管理委员会的要求。反应堆冷却系统有望连续服务超过15 年。EGC 专利的密封系统的测试包括,在204℃ 水、5. 2 MPa 密封压力下的2 h 测试。一旦完成,该温度和压力分别提高到293 ℃和8. 6 MPa。即使在极端条件下和密封冷却系统损坏的条件下,中止密封系统内的威格斯PEEK 环仍然完好,不会有明显的反应堆冷却剂损失。

英国威格斯公司[115] 推出一种食品接触应用的新型玻璃纤维增强热塑性塑料Victrex PEEK 90GL30BLK EU。与金属材料相比,该材料提供了更好的设计灵活性,用它能够设计更复杂的组件,从而满足具有挑战性的设计需求。其不仅具有优异的耐磨、耐化学、耐水解性能,还具有良好的抗蠕变性、尺寸稳定性和出色的强度,可制造用于高压、蒸汽环境下的组件。此外,90GL30BLK EU 还可延长部件的使用寿命,帮助制造商大大节约成本。

油气行业中的最新的生产技术对设备施加的压力越来越大。据威格斯公司称: “生产工具被要求在高温和高压的极端工作环境中必须持续使用10~20 年。而且,最新的技术如随钻测量、随钻测井和测井系统等牵涉到关键电子数据的传送,因此工具的可靠性是很重要的。”PEEK 材料能面对这些新挑战。Victrex PEEK 450G 因具有比Norsok M710 高出10 倍的H2 S 浓度而超越后者。该材料还具有优越的耐刺激性和腐蚀性化学物质性能。除了具有耐化学性和质量轻的优势之外,PEEK 复合材料还同时具有高的电阻率和低的电磁干扰,使其尤为适合要求以纤维增强的复合结构的锻造工具。在2014年法国复合材料展JEC 上,威格斯向人们展示了通过自动辅丝 (AFP) 技术生产的复合材料,AFP 技术使PEEK 基复合材料能够在自动化过程中逐层组装而成。威格斯称这比利用高压釜固化有着更多优势,而且因为引入了激光加热,使得针对某些应用的产量提高了10 倍[116]。

赢创工业集团[117]正在开发一种新的工程聚合物,在高温和极端环境下的性能优于目前应用的PEEK 材料。以赢创Vestakeep PEEK 为基础的新材料,在176.7℃/103. 4 MPa 下已显著提高机械性能,具备与标准PEEK 相当的耐化学性,而且其增强的蠕变和耐挤压性能超过现有的热塑性塑料。动态力学分析结果显示,其在176. 7~315. 5℃温度范围内保持

优异的机械性能不变,挤压测试( 241.3MPa /290.5℃) 优于其他填充和未填充PEEK 化合物。

一系列添加新型的专利添加剂的PEEK 复合材料实现了高的耐磨性,可替代聚四氟乙烯(PTFE)。北美Lehvoss 公司[118] 推出的Luvocom 8000 新材料在保留原有力学性能的基础上,其摩擦磨损特性大大地超越之前的材料。据Lehvoss 公司介绍,虽然人们知道PTFE 可降低磨损率,但并不总是认识到它会降低材料的力学性能。一个关于止推垫圈和衬套的研究结果表明,与使用PTFE 润滑的行业标准PEEK 材料相比,使用Luvocom 8000 可降低多达2 /3 的磨损率。Luvocom 8000对金属如不锈钢、碳钢、铝和轴承钢都显示出优越的摩擦磨损性能。该系列材料在汽车、工业、医疗和能源领域所涉及的止推垫圈、衬套、密封圈等磨损部件的应用提供了新的机遇。

索尔维特种聚合物[119]推出KetaAspire PEEK 新品级——超高摩尔质量PEEK,比一般摩尔质量的PEEK 具有高延展性和高韧性。新品级是为了满足在传统PEEK 之上的高韧性和高抗冲性能而开发的,尤其能耐满足油气行业的不断增加的性能需求。相比标准高黏度PEEK 的黏度范围0. 38~0. 50

kPa·s,KetaAspire KT-810 的熔体黏度范围为0. 51~0. 65kPa·s。索尔维宣称新品级获得了比目前的商业化PEEK 材料的韧性更高,而且还能通过如挤出、注塑和压缩成型等传统方法来加工。与标准高摩尔质量PEEK 相比,KetaAspireKT-810 的断裂伸长率和冲击强度分别提高了50% 和20%。该材料提供压缩级的平均粒径为50 μm 的细粉以及挤出级和注塑级的颗粒。

美国阿科玛( Arkema)[120] 宣布其新开发的Kepstan 6000聚醚酮酮共聚物具有低熔点和慢结晶速率,可用于注塑成型和挤出成型,应用在汽车、航空航天、石油和天然气等行业。这些属性允许其具有较低的加工温度,依靠加工工艺和冷却条件,能够以无定形或半结晶结构来加工共聚物。它们可以作为无定形聚合物注塑和挤出成型,不需要淬火。Kepstan6000 系列共聚物的熔点为305 ℃,是聚芳醚酮( PAEK) 家族材料中最低的。但是,它们的玻璃化转变温度为160℃,在该系列中算是最高的。新系列包括中等、高和非常高流动级别,允许的加工工艺范围广泛,包括薄膜/片材挤出、激光烧结、压延、热成型、注塑、纤维浸渍、压缩成型、滚塑、粉末涂料、粘接和焊接。

首次来自阿科玛公司的一系列聚醚酮酮( PEKK) 从竞争材料中脱颖而出,因为其共聚物结构可以适应最终用途的要求。新的Kepstan PEKK 系列包括三种高性能热塑性塑料,其性能满足航空航天、石油勘探和电子应用的要求: ①Kepstan6000 低熔点无定形品级(适合挤出和热成型) 以及激光烧结和金属的粉末涂层; ②Kepstan 7000 为结晶品级,用于制造热塑性碳纤维复合材料,生产单向磁带和涂层织物等,应用于航空航天领域; ③Kepstan 8000 为结晶品级,具有超高的热机械性能和耐化学性,用于挤出和注塑成型超深油井勘探中使用的组件[121]。

4. 3 聚芳砜(PASF)

表17[121] 列出了2012 年世界最主要的PASF 生产商,产品包括聚砜( PSU) 、聚醚砜( PESU) 和聚苯砜( PPSU) 。

表18[121] 提供了2012 年世界耐高温热塑性塑料的消费量分布情况。总的来说,在未来几年内耐高温热塑性塑料的年增长率预计是5%左右,其中,欧洲的年增长率预计是5% 左右,亚洲很可能是7%左右,成熟的美国市场只有3%左右。

表19 和表20[122] 分别是2012 年按应用领域、区域划分的世界无定形耐高温热塑性塑料的消费量分布情况。

|

表17 2012年世界最主要的PASF生产商 |

|

|

|

表18 2012 年世界耐高温热塑性塑料的消费量分布 |

|

|

|

表19 2012年按应用领域划分的世界耐高温热塑性塑料的消费量分布 |

|

|

|

表20 2012年按区域划分的世界耐高温热塑性塑料的消费量分布 |

|

|

巴斯夫[123] 已确定在韩国丽水建立一家工厂,生产Ultrason 品牌特种树脂聚芳砜。该工厂的产能为6 kt /a,至2020 年能满足亚太地区对Ultrason 聚芳砜需求的75%。这是巴斯夫第一次在德国以外地区建立Ultrason 特种树脂生产基地,该基地的建立使公司在全球的Ultrason 产能增至18 kt /a。

4. 4 含氟聚合物

2011年,全球含氟聚合物的市场容量是264 700 t /a,比2009 年提高了11% 以上。南美洲( 107 300 t /a)、亚太地区( 80 800 t /a) 和欧洲( 55 200 t /a) 是最主要的市场。在亚洲区域内,中国的需求最高( 42 500 t /a),日本次之( 13 000t/a)。另一方面,聚四氟乙烯( PTFE) 作为最主要的含氟聚合物,占含氟聚合物总消费量的58% ( 153 100 t),紧接着是PVDF 占13. 6% ( 36 000 t),四氟乙烯-六氟丙烯共聚物(FEP) 占约10% ( 26 900 t)。

在2009~2011 年之间,全球含氟聚合物的市场容量以年均5%的速度增长。到2016 年,预计增长率为5. 8%,达到342 100 t /a。亚洲的年增长率是最快的,预计是6. 6%。来自快速发展中国家中国和印度的汽车、电气电子和化工等行业的需求推动这种增长。至2017年,美国对含氟塑料需求的年增长率预计是5. 8%。为了满足上述快速增长的需求,供应商们已经提高了他们在世界范围内的产能。比如,2010 年杜邦扩大其美国工厂的Tedlar PVF (聚氟乙烯) 薄膜的产量;2012 年年中,法国Arkema 公司在中国常熟市建立了一家新工厂,用来生产Kynar PVDF ( 聚偏氟乙烯) 及其单体VF2,从而将该公司氟塑料的产能提高了5. 8%。

全球三大氟塑料生产商分别是美国杜邦、比利时索尔维和日本大金(Darkin),它们占据的市场份额分别是25%、13%和11%。2010 年,氟塑料需求最大的领域是汽车行业(30%),接着是电气/电子(26%)和化工(24%)。到2016年,预计电气/电子行业的总消费量年增速达到6. 2%,汽车和化工行业分别是5.8%和4.3%[124]。

索尔维特种聚合物[125]推出了一系列再生品级Solef 聚偏氟乙烯(PVDF)。新品级Fluorloop 基于Solef 生产过程中的回收废料以及苏威客户在材料加工成型后形成的废料。Fluorloop系列品级可用于挤出、注塑和压缩成型。索尔维特种聚合物事业部[126] 推出两种新型的薄膜级乙烯三氟氯乙烯( ECTFE) 树脂,其应用针对太阳能电池( PV) 组件的封装面板。新型的含氟聚合物标志着该公司进入PV 封装前膜应用领域,同时也是对旗下其他PV 组件用产品的补充,包括PV 组件封装背板用聚偏氟乙烯Solef PVDF和Halar ECTFE 以及太阳能电缆用Cogegum XLPO HFFR。作为新品级之一的Halar PV ECTFE 是一种半结晶、可熔融加工的含氟聚合物,可通过挤塑加工成高度透明的薄膜(透光率大于90%),在宽的温度范围内具有极佳的水汽阻隔性[小于1 g /(m2·d)],并具有强的耐化学性、优异的耐火性和长期耐候性,因此能够直接暴露在阳光下超过20 年。索尔维认为用它替代同类用途的材料是很可行的,如玻璃( 硬、重且易断裂) 和其他含氟聚合物,它具有更强的耐火性、更高的拉伸模量和更低的密度。另一个新品级是Halar UV。该材料不仅具有与Halar PV 相同的特性,而且采用了由专利技术开发出的持久的紫外线阻隔性能,可满足太阳能行业中太阳能电池模块必须具备25 年使用寿命的要求。这也是本行业中唯一此类的解决方案。

5 热固性树脂

5. 1 酚醛树脂

酚类和醛类缩聚产物通称为酚醛树脂。酚醛树脂是世界上最早实现工业化生产的合成树脂,迄今已有逾百年的历史。由于其原料易得、价格低廉、生产工艺和设备简单,而且产品有优良的机械性、耐热性、耐寒性、电绝缘性、尺寸稳定性、成型加工性、阻燃性及低烟雾性,因此它已成为工业部门不可缺少的材料,广泛用于模塑料、层压板、摩擦材料、隔热和电绝缘材料、砂轮、纤维板、铸模粘接剂以及玻璃钢模压料、粘合剂、涂料等。

5. 1. 1 原料生产和市场概况

全球酚醛树脂所需苯酚量为: 2012 年310. 9 万t,2013 年321. 0 万t ( 2013 年比2012 年增长3. 0%)。2013 年全球苯酚总需求量为921. 2 万t,用于酚醛树脂的苯酚为其总量的34. 85%,2013 年全球苯酚总生产量为1 131. 3 万t。

2013 年度日本苯酚总需求87. 4 万t,其中内需58. 6 万t,出口28. 8 万t,酚醛树脂所需苯酚为13. 5 万t,占内需苯酚量的23%。

中国2013 年度苯酚生产总量148. 5 万t,生产能力为156. 3 万t,需求量为173. 2 万t,需进口24. 7 万t。其中,酚醛树脂需用苯酚为90. 6 万t,为苯酚需求量的52. 3%。

亚洲2013 年度苯酚需求为489. 8 万t,其中酚醛树脂所需苯酚为155. 6 万t,占31. 8%[127]。

2013 年7 月,巴斯夫表示正在对位于德国路德维希港工厂内的Koresin 品牌酚醛树脂生产装置进行扩能和现代化改造。专家介绍同时该公司正在该工厂新建第二条酚醛树脂生产线,预计2014 年建成投产,届时该工厂内的酚醛树脂产能将扩大50%。Koresin 酚醛树脂除了用于汽车和卡车轮胎外,还用于飞机轮胎和农用机械的轮胎等[128]。

2013 年5 月,旭有机材树脂(南通) 有限公司三期项目在南通开发区正式竣工投产。据专家介绍,这一精细化工项目主要生产酚醛树脂,应用于液晶显示屏与印刷板领域,三期项目设备投入720 万美元。该公司运用母公司的最新技术,制造用于汽车发动机及汽车零部件铸造方面的酚醛树脂。产品为铸模粘接剂,主要用在汽车发动机和刹车盘等形状复杂、尺寸精度要求高的汽车零部件的生产上。项目总投资3 500 万美元,注册资金1 400 万美元。旭有机材树脂(南通) 有限公司投资方日本旭有机材工业株式会社始建于1945 年,在全球共设有8 家全资子公司。其主要业务是生产和销售聚氯乙烯塑料的管材、阀门以及工业用酚醛树脂两类产品,在国际市场占有率均位居同业之首[129]。

迈图拟在印度成立合资公司建特种酚醛树脂厂。迈图专用化学品公司( 以下简称迈图) 宣布,已和印度Kanoria 化工实业有限公司(以下简称Kanoria) 签订谅解备忘录,成立合资公司,在Kanoria 公司安得拉邦维沙卡帕特南的现有生产设备上建特种酚醛树脂厂。考虑资金问题,根据备忘录,Kanoria 将把现有生产设备转为合资公司设备,同时迈图为特种酚醛树脂、甲醛和乌洛托品业务提供技术支持,另外迈图还将印度业务合并到合资公司。合资双方各持50% 股份,并将携手评估特种化学品在汽车、工业以及建筑等垂直市场的增长机遇[130]。

据报道,住友与西班牙西萨公司达成协议,住友将购买西班牙西萨化工中国公司25% 股权。此举预计会极大地促进西班牙西萨化工中国公司石化厂在上海的建设项目,该项目一旦建成,将年产25 万t 苯酚、15 万t 丙酮以及36 万t 异丙苯,将使西班牙西萨公司成为世界上第二大苯酚生产厂商。西班牙西萨化工中国公司石化厂在上海的建设项目目前正处于施工的最后阶段[131]。

扬子石化与英力士联合投资31. 5 亿元、建设目前中国国内最大65 万t /a 苯酚丙酮项目合资合同,于2014 年2 月18日在南京签字; 同时签字的还有苯酚丙酮技术转让协议、项目入园协议。扬子石化是中国石化集团公司的骨干炼化企业,与跨国公司的成功合作起步早,经验丰富。20 世纪90 年代中期起,就先后与德国巴斯夫公司、美国伊斯曼公司、英国BP等跨国公司建立合资公司。英力士集团是一家具有全球影响力的跨国公司,总部设在瑞士,其中苯酚丙酮是其主要化工业务之一,是该类产品全球最大生产商和供应商。受中国旺盛的市场需求和南京地区良好的投资环境吸引,该公司决定与扬子石化携手发展其优势苯酚丙酮业务。扬子石化与英力士合资项目按50∶50 比例出资,建设65 万t /a 苯酚丙酮项目,包括55 万t /a 异丙苯装置、65万t /a苯酚丙酮装置,项目依托扬子石化自有苯、丙烯资源和南京化工园公用工程系统,使用中国石化异丙苯技术和英力士苯酚丙酮生产技术,通过强强联合,延伸石化产业链,优化产品结构,提高资源的增值能力[132]。

“2013 年SAMPE 中国论坛”于2013 年10 月29~31 日在上海举行。中国酚醛树脂与塑料行业协会携手SAMPE 北京分会和SAMPE 上海分会、中国科学院化学研究所、濮阳蔚林化工股份有限公司于10 月30 日举行“2013 年国际酚醛行业技术发展论坛”。

为了纪念列奥˙亨德里克˙贝克兰诞辰150 周年,在本次论坛期间,同时还举办了贝克兰藏品中国展示会,展示了荷兰阿姆斯特贝克莱特藏品基金会珍藏的50 件贝克兰藏品。近几年,为庆祝贝克莱特(Bakelite) 发明100 周年,贝克兰藏品曾先后在德国、英国、比利时、美国、日本等国家展出,开启了宣传酚醛材料及其应用、行业文化、品味和品牌之旅。通过这些藏品生动地展示了酚醛树脂和酚醛模塑料的发展历史以及它对人类文明带来的贡献。

全球酚醛树脂协会( GPRA) 每年召开两次会议,2013年11 月5~6 日在泰国的曼谷召开会议。美国迈图( Momentive) ( 全球最大酚醛树脂企业)、美国SI ( SchenectadyInternational)公司、日本住友(Sumitomo)、韩国可隆(Kolon)、斯洛文尼亚Fenolit 公司、俄罗斯UCP 公司、日本爱克(AICA)、德国欧区爱(Huettenes Albertus)、中国酚醛树脂与塑料行业协会等作了全面技术交流。主要内容有:“避免酚醛树脂生产中的事故”,“HOP 安全程序”,“HS 教育和培训”,“槽罐车的控制”,“固体物填埋与酚醛树脂制造”,并交流对亚洲酚醛树脂市场的估算结果以及对甲醛的环保政策方面的信息更新。本次会议交流的技术议题主要是酚醛树脂的安全生产、安全储运、培训教育,也包括了酚醛树脂固体废料的处理。

5. 1. 2 产品生产和技术发展动态

日本旭化成公司表示,其建材( 东京) 子公司在日本茨城县Sashima 的生产装置增加了新的生产线,用于Neoma 酚醛泡沫保温板生产。新生产线投资了约40 亿日元( 3 900万美元),该扩能装置于2014 年3 月12 日投入使用,新的生产线在4 月份开启。

新生产线将使旭化成建材公司继续满足对旗舰品牌Neoma 隔热板以及Jupii 隔热地板日益增长的需求。Neoma 隔热板属于酚醛泡沫绝热板家族,应用于房屋、建筑物以及工业应用; Jupii 隔热地板应用于木结构房屋,基于Neoma 技术进行开发。该公司预期,由于“智能”和“零能耗”住宅不断增长的消费兴趣,以及日本政府路线图中对2020 年强制性节能标准的要求,未来对高性能保温材料的需求将会大大增加[133]。

根据透明度市场研究公司(Transparency Market Research)消息称,汽车领域的需求是酚醛树脂市场的主要推动因素之一。“汽车行业对酚醛树脂模塑料的需求相当可观,因为酚醛树脂可以增强汽车燃油效率,提高防火安全,”该咨询公司说道,“酚醛树脂模塑料可以用来制造很多汽车部件,比如悬架、座椅和底板。”新兴经济体及发达国家对紧凑、节能多用途汽车的需求将促进酚醛树脂在该领域的需求。

该报告对2013~2019 年期间,酚醛树脂(可溶性酚醛树脂、酚醛清漆以及其他类型) 在木材黏合剂、模塑料、层压制品、保温隔热及其他市场的应用情况进行了全球性分析,包括市场规模、份额、增长率、趋势以及前景。报告称,2012 年酚醛树脂的全球需求市值为91. 9 亿美元。2013~2019年期间,其市场需求预计将每年增长5. 6%,至2019 年达133. 6 亿美元。

但也存在不利方面,环境法规对甲醛排放的规定抑制着酚醛树脂行业的发展,投资项目均需符合更严格的环境排放标准。据专家介绍,在2012 年,亚太地区主导着酚醛树脂的全球需求,其次是北美。2013~2019 年期间,这一趋势预计将会延续下去。随着人口发展指数的上涨,制造业经济的出现,亚太地区对酚醛树脂的需求在未来将保持高速增长[134]。

在2013 年的东京车展上,日本大丰工业集团旗下的NIPPONGASKET 展出了平衡轴用树脂齿轮。此前平衡轴的齿轮一般由金属制造。未来很可能会应用在丰田的混合动力车型上,树脂材质不仅可以使得质量减轻到金属制品的一半以下,还可以降低运行噪声。

NIPPONGASKET 选用酚醛树脂材料制作齿轮。首先在芳纶长纤维表面附着酚醛树脂粉末,接着将其溶于水中使之均匀分散,再像沙纸那样制造成2 mm 厚的片材。将10~20 张片材层叠,制成20~40 mm 的板材,并将板材冲压成齿轮形状。这时由于是冲压,因此齿轮为平齿轮。之后将冲压件放入模具,加热、压缩成型。齿线随着模具变为倾斜,变成斜齿齿轮。最后像金属齿轮一样用滚齿机加工,获得精度。加工余量为0. 3 mm。成品出来后在内侧热装金属衬套,交付给平衡轴厂商日本欧德克斯( OTICS) [135]。

日本住友电木株式会社宣布推出超速固化酚醛树脂成型材料SUMIKONPM-5310,与传统酚醛树脂成型材料相比,固化成型时间缩短了一半还多。

此次推出的新产品,是以Novolac 型酚醛树脂为基体,用玻璃纤维强化所得,不仅固化成型时间大幅缩短,其机械性能、耐热性能等汽车工业看重的指标也得到了很好的保持。除此以外,该产品在模具内固化时表现优良,成品表面硬度稳定,尺寸精度高。这些性能的提高都使得酚醛树脂成型材料的应用范围将有较大的拓宽。

传统的酚醛树脂成型材料与热塑性工程塑料相比,一直存在固化时间太长的问题。住友推出的此款新品,在标准厚度下,固化成型时间缩短至1 /2 以下。并且,和玻纤增强PPS 树脂成型产品( PPS-GF) 相比,在5 mm 厚度下两者固化时间相等; 而在10 mm 厚度下却比后者的固化时间短了一半[136]。

据2012 年统计,日本酚醛树脂销售9. 425 万t,其中汽车、运输业3. 15 万t,建筑、住宅1. 63 万t,电子机器1. 057万t,钢铁行业1. 152 万t,出口0. 85 万t,其他1. 57 万t。模塑料生产销售2. 64 万t,其中电子机器部件1 459 t (占5. 52%),重电机器部件为3 057 t (占11. 57%),电气机器部件4 037 t ( 占15. 28%) ,车辆部件12 651 t (占47. 9%),厨房器具、杂项为976 t (占3. 69%) 和出口4 241 t

(占16. 1%)。

日本已大量开发应用高机械强度、耐热性和耐电痕性好的产品,其中有高强度pm9820,高耐热pm9630,耐电痕性pm8280 (CTI 175 V)、pm9250 (CTI 250 V) 和绝缘散热型酚醛模塑料pm-tx115、pm130 以及牌号GF9201L12 长纤维增强品种和牌号为CF9010L12 长碳纤维增强品种[137]。

5. 1. 3 酚醛树脂合成和机理探索以及应用研究

1) 哥伦比亚玻利瓦尔大学化学工程学院Martínez 等研究了六种木质素对热塑性( novolac) 酚醛树脂的热-机械性能的影响:

基于经济和环境因素,本文对木质素作为酚醛树脂中苯酚的替代物进行了研究。探索了不同类型木质素部分代替酚醛(PF)树脂中的苯酚的可能性并分析了木质素官能团对树脂的热-机械性能的影响。采用六种木质素制备了热塑性酚醛树脂: 五种木质素来源于蔗渣碱法制浆的黑液和一种来源于火炬松的商品化木质素磺酸铵(LSA)。这些木质素有不同比例的官能团(羟基、芳香羰基和甲氧基) 以及多糖。动力学研究发现,由LSA 木质素制备的改性树脂具有最高的活化能数值(分别由Flynn-Wall-Osawa 和Friedman 模型得出148. 66和148. 92 kJ /mol),是改性树脂中最稳定的。最后,这种树脂还有最高的弹性模量(8. 02 GPa),甚至高于未改性的酚醛树脂。所以,LSA 木质素在摩擦材料酚醛树脂方面得到了最好的效果,这也意味着生物-聚合物的内在稳定性,归因于酚醛树脂和木质素的化学键合[138]。

2) 英国国防科学和技术试验室,Bennett 等研究了酚醛树脂分解产物的热解并进行了元素分析:在英国国防科学和技术试验室,作者研究阐明了酚醛树脂的分解机理。尽管酚醛树脂应用广泛,但其基本的分解机理并未完全明了。理解机理的关键是对在分解过程产生的物质及其相应的含量的了解。开发了裂解气相色谱-质谱和热解傅里叶变换红外光谱技术来对VOC 进行定量,包括酚醛树脂热分解产生的稳定气体和水。分析确认了酚醛树脂热解产生的VOC 和稳定气体。对热解产物进行了定量分析,初步结果表明,加热速率影响分解产物的组成。还对残渣进行了元素分析[139]。

3) 加拿大SEREX ( 搜索服务和专业技术的森林产品加工) Chaouch 等研究了来源于全树原料的生物油用于热固性酚醛树脂(resol-type):基于环境因素的考虑,可再生化学品相对于化石燃料为基础的化学品,正变得越来越重要。通过热和生物过程,木质纤维素生物质可以转变为能量和化学品。在所有可行的转换过程中,快速热解是唯一一种可以生产高产出的被称为生物油或热解油的液相产物的方法。生物油被认为是在酚醛树脂(PF)合成中非常有前景的苯酚替代物。本文中,合成了生物基的酚醛树脂,由来源于加拿大的两种全树原料的生物油部分替代苯酚。每种全树原料的生物油分别替代25%、50%和75%的苯酚生产酚醛树脂( 每种全树原料生产三种生物树脂) 。本文的目的是合成有价格竞争力和质量满意的可再生树脂,得到的结果表明,替代量达到50%生产的酚醛树脂,其反应活性和性能等同于或优于纯PF 树脂。相较于纯PF 树脂,这些可再生树脂还具有好的储存稳定性,并且剪切强度和热稳定性也得到了改善[140]。

4) 日本近畿大学分子工程学院Kawaguchi 等研究了含4-吡啶基官能团的1,3-苯并噁嗪—合成和热致聚合行为:

由对甲酚、4-氨基吡啶和多聚甲醛合成了氮原子上含有4-吡啶基团的1,3-苯并噁嗪(Ⅰ),添加乙酸抑制由于4-氨基吡啶衍生物的存在而产生的强碱性,从而完成了有效的合成。把(Ⅰ) 在180℃ 加热,会产生热致开环聚合反应。所产生的聚合物由两类重复单元组成,即: (1) 一类曼尼希型(-phenol-CH2-NR-CH2-),可以由传统的苯并噁嗪进行一般的开环聚合反应而成; 和(2) 一类典型的酚醛树脂型(-phenol-CH2-phenol-),由4 -氨基吡啶和多聚甲醛的释放产生(单元B)。该聚合物的另一个结构特征是在链的末端有苯并噁嗪基团[141]。

5) 印度维克拉姆·萨拉巴伊航天中心聚合物和特种化学品集团,Chandran 等研究了低熔融黏度的烯丙基醚型芳烷基酚醛树脂及其与双马来酰亚胺的Alder-ene 反应混合物——合成、固化及层压板性能:

本文描述了低黏度醚型烯丙基芳烷基酚醛(O-allylXylok,OAX) 树脂的合成及其性能特征以及与2,2' -双4 -[(4'-马来酰亚胺苯氧基)苯基]丙烷的Alder-ene 反应混合物。共混物表明了当增加马来酰亚胺的含量,三阶段固化模式趋向于两阶段固化模式。典型的烯丙基和富含马来酰亚胺树脂系统的聚合动力学显示了明显的活化能增加和从烯到Diels-Alder 反应阶段指前因子的降低。增加烯丙基含量提高了复合材料在室温下的机械和冲击强度,虽然随着温度的提高,层间剪切强度有所下降。增加树脂中马来酰亚胺的含量,有利于提高复合材料的硬度以及在高温下的保留值。随着马来酰亚胺的含量提高,热稳定性和Tg明显增加(从153℃到280℃)。从形貌分析可知,随着烯丙基的增加,提高了机械强度,原因是树脂与增强材料间有更好的相互作用[142]。

6) 伊朗谢里夫技术大学化学和石油工程系Etemadi 等研究了氧化铝纳米粒子对热塑性酚醛树脂( novolac) 增强效果的表征:

采用溶液混合法将超细氧化铝纳米粒子加入到novolac 酚醛树脂(PF)中。PF中氧化铝质量分数为2. 5%~20%。所有的模塑料都采用模压成型,然后进行扫描电子显微镜(SEM)、拉伸、弯曲和动态机械分析(DMA)试验。SEM 分析表明,当纳米氧化铝在较低含量时,分散均匀,而在较高含量时,分散困难导致在复合材料中团聚。机械力学试验显示,纳米氧化铝对PF 树脂的强度和硬度有很大影响,尤其是当纳米氧化铝低于5%时更为明显。然而,当纳米氧化铝质量分数高于5%时,由于大的聚集体的形成,会产生应力集中现象,从而导致强度下降。基于Pukanszky 模型和拉伸模量的微观力学模型的理论分析表明,有较强的界面相互作用,并且在氧化铝纳米粒子周围形成了厚的相间区域。DMA 分析结果说明,可能在界面区域,纳米氧化铝增加了PF 树脂的交联密度。并且还推测,当氧化铝质量分数大于5%时,相间区域相互接触先于粒子间直接接触导致连续的相间区域,从而形成了明显的渗流状态[143]。

7) 西班牙马德里康普顿斯大学化学工程系Rojo 等研究了碱处理桉木粘胶纤维素纤维——结构、形貌和热分析:

采用碱处理方法对桉木粘胶纤维素纤维进行改性,提高其表面性能,以便其用于酚醛树脂复合材料中增强材料时有好的结合强度。处理采用不同质量分数的NaOH (1%~20%) 和不同的浸泡时间(1h和2 h)。采用傅里叶变换红外光谱(FTIR)和X 射线衍射(XRD) 检测了纤维的结构转变; 采用扫描电子显微镜( SEM) 观察了纤维的形貌; 利用接触角测量研究了纤维和resol 酚醛树脂间的润湿性能; 采用热重分析(TGA) 检测了热性能。选择的优化方案是5%NaOH 处理纤维素纤维2 h。根据分析,该处理条件增加了纤维的无定形区域(FTIR),减少了结晶度(XRD),膨胀了微纤维和纤维(SEM),并且提高了润湿性能和热稳定性[144]。

8) 泰国朱拉隆功大学工程学院化学工程系高分子工程实验室,Rimdusit 等研究了通过顺序固化方法增强苯并噁嗪-聚氨酯混杂聚合物网络的成膜能力:

通过包括湿气固化和热固化步骤的顺序固化方法制备了不同BA-a /PU 质量比( 100 /0、80 /20、60 /40、40 /60、20 /80、和0 /100) 的苯并噁嗪树脂(BA-a)和聚氨酯预聚体(PU)的均匀共聚物膜。在湿气固化阶段,傅里叶变换红外光谱(FT-IR)表明,NCO-端基与湿气间形成网络结构从而首先产生了聚氨酯固体膜。然后在热固化阶段,观察到的三取代苯环到四取代苯环的变化说明了在这个阶段聚苯并噁嗪网络的形成。并且,红外光谱表明聚氨酯结构的异氰酸酯基可以与BA-a 的酚醛羟基反应生成缩二脲和脲基甲酸酯基团。动态力学分析(DMA)确认了聚合物合金在玻璃化转变温度(Tg)的一个增效行为,使得Tg最高达到275℃ (BA-a /PU质量比为60 /40) ,而这个增效行为只在采用传统热固化方法得到的这些合金中才能观察到。以上提出的顺序固化方法在均匀涂附或膜浇铸过程是非常有用的,而这是传统的、低A-阶黏度的苯并噁嗪树脂缺乏的[145]。

9) 印度坎普尔HB 技术学院塑料科技系Shukla 等进行了甲醛浓度对从可再生原料合成resol 型环氧化酚醛树脂影响的研究:

在120℃碱性介质中利用resol 型腰果酚/甲醛树脂和环氧氯丙烷反应合成了环氧化腰果酚/甲醛树脂(ERCF)。以氢氧化钠作为催化剂,利用腰果酚和甲醛反应(物质的量比1∶1. 3、1∶1. 5、1∶1. 7、1∶1. 9 和1∶2. 1),最长反应时间为6 h,5 个不同的反应温度,从60~80℃,温度间隔5℃。采用傅里叶变换光谱和核磁共振光谱分析对一系列样品进行了表征。采用高分辨率凝胶渗透色谱研究了resol 酚醛树脂的摩尔质量分布。利用差示扫描量热法探索了环氧树脂的固化行为。在ERCF 的动态热重曲线上观察到了单一步骤质量损失[146]。

10) 马来西亚理工大学化学工程学院高分子工程系Hassan 等研究了聚磷酸铵处理的不饱和聚酯/酚醛树脂互穿聚合物网络的阻燃性和动力学行为:

研究了阻燃不饱和聚酯(UP)/酚醛树脂互穿聚合物网络的燃烧性能和动力学行为。采用阻燃剂(APP)提高不饱和聚酯(UP)/酚醛树脂互穿聚合物网络(IPN)的阻燃性能。通过加入酚醛树脂和APP,UP从不阻燃提高到V-0 级。采用Borchardt 和Daniels 方法研究了UP、UP/酚醛树脂和APP 填充的UP/酚醛树脂互穿聚合物网络(IPN)的动力学行为。结果显示,改性阻燃UP树脂显著提高了UP的总体散热量,增强了IPN网络结构的阻燃性能[147]。

11) 意大利托西亚大学农业学院Spina 等研究了基于板栗(欧洲栗)水解单宁的酚醛树脂胶黏剂:

板栗水解单宁是酚类物质,但一直被认为反应活性太低而不能用于生产建筑行业外板的酚醛树脂胶黏剂。然而,1973 年的一篇文章描述了在第一次石油危机时期,板栗水解单宁有3 年的工业化应用,从而否定了前述看法。对以前的工作做了进一步拓展,采用优越的酚醛树脂配方,苯酚的取代量甚至可以高达80%,生产了苯酚-甲醛-板栗单宁胶黏剂,取得了非常不错的结果。采用13C 核磁共振(NMR)和基质辅助激光解吸电离飞行时间(MALDI-TOF)质谱阐明了所发生的反应[148]。

12) 加拿大多伦多大学林学院Zhao 等研究了基于甲虫出没的黑松树皮萃取物的苯酚-甲醛树脂:

合成和表征了来源于树皮萃取物的苯酚-甲醛(PF)树脂。首先用1% NaOH 萃取山松甲虫( Dendroctonus ponderosae Hopkins) 出没的黑松( Pinus contorta Dougl.) 树皮,然后把酸中和以及没有中和的树皮萃取物干燥成固体状态。中和的和未中和的树皮萃取物用于部分替代基于石油的苯酚合成树皮萃取物-PF 树脂。与一个市售的PF 树脂以及一个实验室制的PF 树脂(Lab PF)相比,树皮萃取物-PF 树脂摩尔质量更大、黏度更高并且凝胶时间更短。酸中和的树皮萃取物增加了萃取物的摩尔质量,从而改进了树皮萃取物-PF 树脂(BEPF)的性能和固化行为。在高温下,树皮萃取物-PF树脂与Lab PF 树脂经过后固化的树脂热稳定性水平相同,但与市售的PF 树脂明显不同。酸中和的和未中和的萃取物分别取代30% (质量比)苯酚合成的树皮萃取物-PF 树脂与市售的PF 树脂都有相同的干态和湿态粘接强度。当取代量达到50%时,BEPF 与Lab PF 树脂有相同的干态和湿态粘接强度。我们的研究表明,来源于山松甲虫出没的黑松树皮的碱萃取物适合于部分取代苯酚合成用于木材胶黏剂的酚醛树脂[149]。

13) 马来西亚博特拉大学热带林业和森林产品学院(INTROP)Wahab等研究了树脂摩尔质量对酚醛树脂预浸料棕榈木贴面胶合板的固化和热降解的影响:

评价了不同摩尔质量酚醛树脂(PF) 制备的酚醛(PF)预浸料油棕木贴面的固化和热性能。测定了酚醛树脂的物理性能(固含量、凝胶时间、pH 和黏度)。利用凝胶渗透色谱法表征了树脂摩尔质量,而热性能则采用差示扫描量热法和热重分析进行了测定。PF 的平均摩尔质量是526 g /mol(低),1 889 g /mol (中),5 178 g /mol (控制点-商品化)。所有树脂中,中摩尔质量酚醛树脂( MMWPF) 有更好的热稳定性,300℃温度时的质量保持率为48. 9%。高摩尔质量酚醛树脂( 商品化PF) 有一个低分解温度(109. 3℃),在11min 内就开始分解。低(LMWPF)和中摩尔质量酚醛树脂(MMWPF)的起始熔化温度都是≥120℃。基于强度和剪切数据,酚醛( PF) 预浸料棕榈贴面既可以用低摩尔质量酚醛树脂,也可以用中摩尔质量酚醛树脂,但得到的结果不同。无论哪种树脂,由酚醛(PF)预浸料贴面制成的棕榈木胶合板的机械性能优于采用商品化工艺由酚醛树脂粘接的胶合板[150]。

14) 突尼斯斯法克斯大学Nesrine 等研究了热成型参数对摩擦材料摩擦和磨损性能的影响:

对于应用于刹车零件的有机摩擦材料,制造工艺对其性能至关重要。本文讨论了采用两种不同热成型条件生产的摩擦材料。根据对酚醛树脂基体缩聚的最初分析,选定了热成型工艺温度和周期。根据这两种相关的参数,改变热成型工艺,开发了两种材料,并研究了这两种材料在滑动条件下各种严酷受热状况下的摩擦和磨损性能。还分析了它们的导热性,当采用较低的热成型温度和较长的热成型周期,其导热性更高。磨损试验结果表明,成型工艺的改变对摩擦没有明显影响。相反,磨损性能对于热成型温度和周期较为敏感。由于摩擦条件并不严酷,采用较高温度和较短周期成型条件的材料更为耐磨。而相反,采用较低温度和较长周期的热成型条件,有利于摩擦条件更为严酷情况下的耐磨性[151]。

15) 新西兰奥克兰大学机械工程学院Bailey 等研究了飞机夹层结构的动态残余强度特性试验方法:

研究了对由玻纤酚醛树脂面板和Nomex 蜂窝芯组成的飞机内饰夹层结构残余强度进行动态加载的效果。利用一种改进的压缩分离式霍普金森压杆装置开发了一个动态的侧压试验方法来对夹层结构进行残余强度试验。以应变速度50 s-1 对未破坏的样品进行的动态侧压试验比以等效静力侧压试验的压缩强度平均高26%。对于低程度的压痕损伤,在同等的前损伤情况下,残余动态压缩强度下降27%,而残余静力压缩强度下降15%。这一新的试验方法使我们了解了复合材料夹层结构动态边缘响应,以帮助设计和开发未来航空结构[152]。

16) 美国爱荷华州格林内尔学院Christianson 等进行了建筑节能材料的研究:

对降低建筑能耗的研究通常着眼于开发新的建筑材料或制定替代的旨在减少能耗的加热和冷却方案。重点研究了更有效地利用现有的材料。利用很宽范围的建筑结构材料,模拟一个典型家庭住宅的能量需求。在研究中采用了EnergyPlus程序。对用于地板、地板隔热、门包、门芯、窗户气、外墙壁板、外墙保温、内部墙板、天花板、吊顶保温、屋面防水和保温材料进行了研究。研究了同一种材料相对其他材料被用于同一目的时的能耗——研究和鉴别最节能的一种材料。研究发现,酚醛泡沫是屋面保温材料、吊顶以及室外外墙的最好材料; 纤维水泥被认为是外墙壁板和地板的最佳材料;软木片用于天花板和墙纸最节能,而硬木片是门包和墙面板的最好材料; 氙气被认为是最好的窗口气体。该程序还被用于进行一个比较研究,测定如果用推荐的材料替代常用或传统的建筑材料,该建筑能减少多少能耗,研究发现,建筑物采用推荐的材料每年节能达38%。这些节能可能会很快抵消任何随之而来的更高的成本。本文中的方法可以用于设计阶段,决定为达到最佳的节能效果采用哪些最佳材料组合[153]。

5. 2 聚氨酯( PU)

2013~2014 年世界聚氨酯产业仍然保持4%~5% 的增长率,规模和产能进一步增加,2013 年全球聚氨酯产品数量超过2 000 万t,软质泡沫和硬质泡沫生产居于主导地位,所占份额均分别超过30%。中国稳居世界最大聚氨酯产品生产地,2013 年中国聚氨酯产品产量达到870 万t,比2012 年攀升11. 5%,产量占全球总产量的40% 以上。在原料、产品的规模进一步提升的过程中,功能化、高性能化、环境友好仍然是聚氨酯行业发展的主旋律。下面从聚氨酯原料、泡沫塑料、弹性体、橡胶、涂料、胶黏剂和密封胶、树脂及助剂、设备等方面对全球聚氨酯领域的新进展进行简要介绍。

5. 2. 1 原料

全球领先聚氨酯化学品生产商科意公司推出一款以可再生原材料制成的聚酯多元醇产品,该新型多元醇属可再生聚酯多元醇系列产品,归于DIEXTER E 牌号下。DIEXTER E 系列产品一般用作聚氨酯泡沫和涂料、胶黏剂、密封剂和弹性体(CASE)生产的中间体,所生产的成品生态环保。该牌号下的产品具有高含量的可再生材料,含量最高达100%。科意通过推出DIEXTER E 聚酯多元醇系列,希望可以为减轻碳足迹作出努力。

美国杜邦泰莱公司利用生物技术推出的Susterra 1,3-丙二醇用于Flokser 集团作为生物皮革纤维的基本原料。其制作的新型生物皮革是以Susterra 1,3-丙二醇为单体在交联剂的作用下聚合成聚酯多元醇。该公司称,生产生物基丙二醇相对于利用石油生产丙二醇在温室气体排放上减少了40%,减少使用不可再生能源40%。Flokser 集团生产的新型合成革是生物基技术与高性能和质量标准结合的特殊产品。

日本三洋化成工业公司开发成功一种新型硬质聚氨酯泡沫用原料,这种新型硬质聚氨酯泡沫原料可在确保其制品耐燃性的同时不降低泡沫的物理性能。据称,新开发的这种原料与多元醇并用,既不降低聚氨酯材料的物理性能,又可大幅减少阻燃剂的添加量。三洋化成工业公司表示,对这种新型原料的销售额目标是到2018 年达到10 亿日元。同时,将硬质聚氨酯泡沫保温材料在日本市场的份额由现在的10% 提高到15%[154]。

世界最大的聚合物和纺织纤维集成生产商英威达近期推出一款牌号Terrin 的多元醇,Terrin 多元醇是100% 的脂肪族聚酯多元醇,有部分含有可再生成分,如生物基丙三醇。该多元醇有很多独特的优势,室温条件下是低黏度液体,可以减少溶剂量或者不加溶剂,降低VOC 含量。它可替代或与传统的聚醚、聚酯多元醇结合使用。Terrin 技术专利已在申请中,一旦通过美国专利局批准认可,便成为英威达独享专利。据英威达称,该Terrin 多元醇可用于生产各种弹性或硬性聚氨酯产品,例如弹性泡沫、喷涂涂料以及胶黏剂和弹性树脂,也适用于CASE (涂料、胶黏剂、密封剂和弹性体)领域的应用。英威达计划于威明顿工厂实施工业应用试验,最后在德州工厂试验。

国际领先的涂料及塑封剂生产商凡特鲁斯特种化学(Vertellus Specialties)推出两款新的Polycin 多元醇系列产品,即Polycin XP-100 LV 和Polycin XP-200 LV,这两款多元醇的主要特点是100%固含量; 其黏度低,具有卓越的降低黏度的能力; 防潮; 与丙烯酸树脂兼容; 抗化学性强; 良好的膜硬度; 良好的颜料湿润性; 可再生。这两款Polycin 多元醇通常被用作溶剂型丙烯酸聚氨酯涂料的活性稀释剂,在工业涂料领域的应用极广,涂料生产商可以在保证涂料关键性能的基础上加强硬度,减少溶剂型丙烯酸聚氨酯涂料VOC 的含量,降低有机化合物排放。

Reverdia 公司推出100%生物基丁二酸Biosuccinium。Biosuccinium由可再生的植物基资源经过独特的低pH 酵母工艺转化而制成,对环境更加友好: 使用非化石原料,隔离二氧化碳(CO2),能源效率高,并且不产生不必要的副产品。Biosuccinium用于生产生物基聚丁二酸丁酯(PBS),是一种可生物降解的聚合物,可大幅度降低碳足迹。它既可作为单一聚合物使用,也可混合其他产品使用,用于耐用且可生物降解的各种应用。其他应用还包括聚氨酯用多元醇、涂料、复合树脂以及不含邻苯二甲酸的增塑剂,可广泛用于鞋类、包装、涂料等领域。Biosuccinium 可以直接取代PBS 中使用的化石基丁二酸。各项研究已经证明了它在各种应用中的技术可行性,并且与一般的化石基基准相比,它能够提供类似甚至更高的性能。例如,它能够提高微孔聚氨酯的耐磨性,也能够提高基于热塑性聚氨酯系统的耐化学性。

瑞典柏斯托集团推出Capa 己内酯系列产品。Capa 是一种用途十分广泛的特种多元醇,重点面向要求苛刻的热塑性聚氨酯(TPU)、聚氨酯涂料及浇注型弹性体应用,例如汽车密封件和垫圈、合成革和纺织品涂料以及滚轮和辊子等。Capa聚己内酯在产品应用和生产方面灵活多样。其具有优异的机械性能,易于加工且注射成型周期较短。此外,己内酯黏度低,使得最终产品具有良好的加工性能、较低的VOC、卓越的抗UV 性和耐化学性[155]。

亨斯迈( Huntsman) 计划在美国路易斯安那州盖斯马新建一套世界规模的亚甲基二苯二异氰酸酯(MDI)装置,使产能扩大到40 万t /a。该扩能项目的工程设计正在初步阶段,预计新增产能将在2018 年开车运行,并为亨斯迈带来更多的全球客户。预期2015 年工厂的MDI 产能还将扩张到50 万t /a。拜耳材料科技与工业界和学术界的合作伙伴共同开发出了一套CO2制聚氨酯用多元醇的生产工艺。这种新型多元醇是以一定量的CO2作为基础原料,可以节省一部分以石油为基础的环氧丙烷原材料。CO2新生产工艺的平衡比传统的生产工艺具有明显的优势。这种新型多元醇可用于生产聚氨酯泡沫,如软垫家具、鞋子、汽车零部件以及建筑物和制冷设备的隔热保温等等。目前该项目试验阶段已顺利完成,市场分析显示前景乐观,拜耳材料科技计划在其多马根生产基地投资1 500 万欧元建造一条新的生产线。该生产线将以CO2为原料生产高质量的聚氨酯泡沫,预计年产能为5 000 t,该项目的目标是从2016 年起将以CO2为原料的多元醇产品投放市场。多元醇和聚氨酯深加工的相关企业对此已经表现出了极大的兴趣。

德国基础聚合物和塑料生产商拜耳材料科技计划2014 年圣诞节前在西德多马根建成新型甲苯二异氰酸酯(TDI)工厂。拜耳公司官网新闻稿称,该工厂TDI 年产能30 万t,是拜耳材料科技在多马根长期战略投资计划的一部分。

上海巴斯夫聚氨酯有限公司22 万t /a TDI 扩产改造项目于2014 年7 月22 日同意向公众进行第二次信息发布环境影响评价内容。项目总投资4 亿元人民币,其中环保投资约2 600万元人民币。在上海巴斯夫聚氨酯有限公司现有厂区内,通过对现有TDI 生产线的改造(仅增加少量设备,不增加生产线),使TDI 的生产能力由原16 万t /a 增加至22 万t /a,其中公用工程、环保工程、辅助工程将主要依托现有工程。

巴斯夫印度有限公司于印度古吉拉特邦达赫的大型化工生产基地开工。该基地投资100 亿卢比( 约1. 5 亿欧元) ,将建设和生产Elastollan TPU、Cellasto (超细微聚氨酯成分)以及聚氨酯系统,包括聚氨酯生产和护理化学品及聚合物分散体生产装置整合中心。整合中心还将支撑诸如家用电器、鞋类、汽车、建筑以及家居等行业领域的需求。古吉拉特邦达赫生产基地,包括南亚的第一个MDI 分散器有助于巴斯夫公司进一步提升在核心市场的长期竞争力,提供稳定的产品供应。

5. 2. 2 泡沫塑料

美国康涅狄格州的罗杰斯公司针对“移动设备越来越薄,人们迫切需要寻找节省空间的冲击防护方案”开发出了PORON ShockPad 聚氨酯泡沫材料。PORONShockPad 泡沫材

料可以提供比其他材料多达7 倍的冲击保护,不仅吸收巨大的冲击力,还具有优异的抗压缩形变,长期可靠,便于加工。

2014 年市场推出一款名为“toast”的模块插座,其设计灵感来源于柔软的土司面包。主体采用轻便柔软的聚氨酯泡沫材料,插头接口部分采用绝缘性良好的PET 塑料。插座采用单体为片状的模块化设计,根据需求搭配不同数量的单体,布局灵活高效,轻便柔软的聚氨酯材质方便将插座置于任何位置,而且可以一定程度的弯曲折叠。

意大利家具生产商Enrico Pellizzoni 公司设计了一款名为Hipod 的扶手椅,该扶手椅的椅座由聚氨酯制成,扶手椅底部为星形轮辐式或圆盘式,外层则由结构型聚氨酯冷压成型后制成。扶手椅的高度以及倾斜振动控制系统可通过气动式操作机构进行调整,Hipod 扶手椅特别适合用于住宅和办公室。

Gaco Western 公司推出新款开孔喷涂聚氨酯泡沫Gaco Fire Stop2,这款产品拥有很大比例的生物可再生组分。喷漆性能较高、附着性出色,易于修边,达到并且超过了B1 级泡沫的要求,不需要再添加阻燃剂,可以用作阁楼和狭小空间的保温材料。

巴斯夫的轻型聚氨酯部件使用在2013 年新生产的宝马i3新型电动汽车的车体和后座上。宝马汽车自承式后座椅壳体和汽车顶盖,由巴斯夫的Elastolit 聚氨酯体系以及Elastolit D结构泡沫塑料制成的碳纤维复合材料夹层组成。这是汽车生产中首次同时使用碳纤维和聚氨酯复合材料。座椅壳体虽然壁厚只有1. 4 mm,但Elastolit 聚氨酯体系具有优良的疲劳强度和损伤容限,其制成的碰撞缓冲相关部件符合严格的安全标准。

陶氏化学PASCAL 聚氨酯真空发泡技术是专为电器制造商海尔集团定制研发的技术,旨在以稳定的设计质量和生产成本提高能效。近年来全球制冷电器领域的领先企业海尔集团成功启用第二条采用陶氏化学PASCAL 聚氨酯真空发泡技术的生产线,用于其青岛工厂相关产品的生产。该生产线年产量预期可达110 万台。海尔集团自使用该技术后,生产效率提高了50%,可在不增加成本的情况下将节能效率提升10%。陶氏化学PASCAL 聚氨酯真空发泡技术可与烃类发泡剂或新一代发泡剂(如HCFO与HFO)结合使用,并发挥出最优效果。另外还可缩短将近50% 的脱模时间,大幅度增加循环次数、提高生产效率。据悉,该项陶氏化学的专利技术,结合意大利康隆集团经过特殊设计和获得专利的真空辅助注塑设备,进一步促进了全球电器行业能源效率的提升。

陶氏化学公司旗下陶氏汽车系统业务部推出创新的BETAFOAMSR 聚氨酯结构泡沫及BETAMATE 聚氨酯结构胶,通过在汽车车身空腔注入BETAFOAM SR 结构泡沫,可起到隔热密封的效果,对于防止汽车碰撞受损、增强汽车牢固度、提高能源效率起到更好的保护作用。陶氏汽车系统业务部用BETAFOAM SR 聚氨酯结构泡沫及BETAMATE 聚氨酯结构胶为宝马X3 汽车车身设计一款多功能提供灵活的发挥空间与结构支持,并能确保轻型材料的紧密黏结。满足对一流的车辆性能,人性化的功能,宽敞车内空间以及出色运动性设计的需求。同时陶氏汽车系统业务部提供汽车轻量化、减重和结构支持等方面的应用建议和专业指导结构胶和结构泡沫技术的轻量化问题及相关的解决方案。

陶氏汽车系统业务部还面向汽车内饰市场推出全球首款真正的无胺排放PU 泡沫解决方案,传统的PU 泡沫材料需要使用胺类催化剂来促进多元醇与含有异氰酸酯组分的水之间发生反应( 凝胶与发泡反应) ,胺排放问题无法得以解决。陶氏化学公司以其技术优势,成功设计出了一系列具有较高平衡催化活性的新型多元醇添加剂产品,借助这项技术突破,泡沫生产商可以在PU 泡沫的生产工艺中彻底省略添加催化剂这一步骤,从而避免出现胺排放现象。这款新型多元醇添加剂还进一步拓宽了加工范围,改善了采用SPECFLEXTM Activ生产的泡沫材料的耐老化与机械性能。这项独特的汽车材料技术为汽车座椅垫发泡剂满足最严格的行业标准——如德国汽车原始设备制造商( 戴姆勒、奥迪/大众、宝马) 制定的技术规范打下了坚实基础,它具有超低排放、优异的物理与机械性能、以及出色的耐老化和加工工艺优势。该项技术同时已在世界领先的汽车座椅系统供应商佛吉亚( Faurecia) 位于法国Magny-Vernois 的泡沫材料生产基地中,通过了其模拟工业环境的严格测试与验证。

拜耳材料科技利用二氧化碳(CO2)生产聚氨酯泡沫塑料,在Dream Production 的项目中,该公司将温室气体与前躯体(聚酯聚碳酸酯多元醇) 混合来生产高品质泡沫聚氨酯中的关键组分,目前这种化学材料的石油含量为80%。该技术现已计划2016 年开始投入商业应用,在Dormagen 工厂利用二氧化碳生产弹性聚氨酯泡沫,该泡沫材料的第一个应用领域将是床垫类产品。除此之外,采用CO2生产的塑料种类也在不断增加。现在也可以通过这种方法生产热塑性聚氨酯、薄膜或者浇注型弹性体。这些塑料的应用非常广泛,包括汽车内饰件、线缆护套和滑雪靴等运动器材。

2014 年2 月8 日,我国南极泰山站正式建成并开站。这是继长城站、中山站和昆仑站之后我国在南极建成的第四个科考站,也是第二个南极内陆站。为了抵抗极地特殊气候,达到最佳保温效果,设计师们采用了“冷桥阻断技术”。整个墙体最外层采用具有复合保温效果的夹芯板,它由氟碳涂层的彩钢板和聚氨酯保温层复合而成; 中间是用来阻断冷桥的木龙骨; 再往里是钢骨架; 室内墙面则采用了岩棉夹芯板:据介绍,这种材料不仅保温,正常情况下室内温度可以达到20 ℃,供暖系统的余热还可以加热水温,而且防火[156]。

中国林业科学研究院林产化学工业研究所和南京林业大学理学院以三聚氰胺改性腰果酚基阻燃多元醇和异氰酸酯为主要原料,采用环戊烷为发泡剂,添加无卤阻燃膨胀型阻燃剂石墨(EG)、聚磷酸铵(APP)和乙基膦酸二乙酯(DEEP)开发出无卤阻燃型腰果酚基硬质聚氨酯泡沫。对降低污染有较好的效果[157]。

5. 2. 3 弹性体

巴斯夫推出用于熔纺弹性纤维生产的创新产品Elastollan热塑性聚氨酯弹性体( TPU) 。该产品无需使用聚对苯二甲酸乙二醇酯( 涤纶) 或聚酰胺( 锦纶) 纱线包覆即可直接用于裸纱编织工艺,从而可提高纺织品的生产效率。此外,与普通熔纺弹性纤维相比,采用Elastollan 生产的新一代弹性纤维提高了耐热性能,最终面料可在温度更高的热定型和染色条件下进行加工。这种创新产品的优点不仅在于提高生产过程中的生产效率,更可提高面料的耐热性能,从而拓宽了熔纺弹性纤维在纺织行业的应用范围。采用熔纺工艺生产弹性纤维不需要使用任何有机溶剂,符合Oeko-Tex Standard 100 标准要求,有助于节约能源和资源。另外,Elastollan TPU 生产的熔纺弹性纤维具有优异的舒适性,可生产更好的服装。这种新一代环保纤维还被广泛用于纺织品、包装和医疗等领域。

英威达公司( INVISTA) 推出可用于各种面料和服装的基于可再生生物衍生原料制成的商业氨纶产品。这种新型纤维据称有近70%的质量来自由谷物中葡萄糖所制成的可再生原料。因此,这种新型LYCRA ( 莱卡) 纤维生产过程中的CO2排放量将远低于由传统原料制成的氨纶。随着新型莱卡纤维的推出,英威达为弹性面料零售商和制造商们提供了一种可影响面料和服饰整体生命周期分析的氨纶产品选择。这种基于生物衍生原料制成的新型莱卡纤维将会提供给英威达亚洲LYCRA EXCHANGE 计划中的一些指定成员进行面料开发。在这一项目中,英威达提供先进技术,从而提升其持久的市场竞争力并全面开发莱卡品牌产品的商机[158]。

美国一家假肢公司与美国RTP 公司共同研制了一种感觉和动作都尽可能接近自然的假体手指。这种假体手指名为“M 手指”,M 手指使用了RTP2300 品级的玻璃纤维增强硬质热塑性聚氨酯作为手指的内部结构,外面再套上一层RTP1200 热塑性聚氨酯弹性体。此弹性体为每一手指提供能够独立而轻柔地握持物件的灵活性,而内部的硬质聚氨酯材料则向产品提供优异的强度和尺寸稳定性。

科意集团研制出以高含量可再生材料为原材料、结合出色的物理力学性能的新型TPU,牌号为LARIPUR RS。这种新型TPU 不仅有利于生产高性能产品,还能满足终端用户对可持续材料的需求。

巴斯夫成功对热塑性聚氨酯( Elastollan TPU) 材料进行了优化,使其无需涂装即可用于汽车车身。法国汽车制造商标致雪铁龙集团将全新的Elastollan TPU 产品AC55D10HPM( HPM 意为高性能材料) 用于制造Airbumps,以保护雪铁龙C4Cactus 的车身。据悉,Airbumps 是一种采用对比色的大型充气垫保险杠,它们被安装在车身两侧和前后,用以提供撞击和刮擦保护,同时赋予车身以独特外观。Airbumps 是瑞士Muri 的Rehau 公司为标致雪铁龙开发的充气保险杠,获得了专利。Airbumps 采用Elastollan TPU 制成,Elastollan TPU 的优点在于提供了充分的设计自由、长期稳定性、出色的触感和一流的外观。这种新材料不但继承了传统TPU 的性质,如良好的拉伸强度、耐磨擦性能和弹性,以及出色的低温耐冲击性能和耐介质性能,还增加了新的特性: 即使在壁厚较小时也具有优异的表面性能——耐刮擦、耐紫外线、耐候、易于清洗、可承受120~150℃的工作温度。组装性能良好的Elastollan为碰撞吸能的Airbumps 提供了理想的表面,使其赋予了C4Cactus 独特的形象外观。据雪铁龙称,Airbumps 可以从20mm 压缩状态马上弹回至原来的形状,这要归功于材料的柔韧度。Airbump 技术提供四种颜色。其材料供应商是巴斯夫集团。

德国工业插头和插座生产商曼奈柯斯利用亨斯迈公司的Irogran TPU 生产出2 号充电线连接器头保护帽,成功延长了充电线及连接器的使用寿命,可更好地为电动及混合动力汽车充电。充电线闲置时,保护帽能防止其末端受到灰尘和湿气的伤害。选择Irogran TPU 具有较高的耐磨性,并能适应各种温度环境。Irogran 不会在汽车油漆面上留下任何痕迹。

据国际氨基甲酸酯技术介绍,英国GATESHEAD 通常用来增加跑鞋鞋底柔韧性和弹跳力的技术现被用在了一款革命性的马蹄铁上。这种名为Glu Shu 的马蹄铁(又称马掌),将聚氨酯层覆盖在传统金属马蹄铁上。其设计者是John Wright,伦敦奥运会马术队的蹄铁匠Jeffrey Newnham 提供了帮助。之前,前驯马师John Filipelli 在美国也开发出了一种聚氨酯材质的马蹄铁。他设计的优点在于,聚氨酯材质的马蹄铁可以轻松地罩在马蹄上,只需数分钟就能黏牢。

路博润公司推出新型阻燃医用TPU,该新型医用材料是路博润公司Tecothane 生产线的重要组成部分,共有5 种不同级别,该系列阻燃医用TPU 均符合ISO 10993-5 细胞毒性测试及杀菌的严格要求。此外,这一新型TPU 柔韧延展性能优异,加工过程中可根据客户具体要求进行注塑或挤出成型。其触感也十分舒适,并不像其他材料一样黏性很重。公司全球市场总监Joey Glassco 称,除新型阻燃医用TPU 外,路博润药用TPU 也于2014 年初在其Wlimington 工厂内开始大规模商业化

生产。近年来,该公司在人护理用品和药品配料及添加剂方面成果显著,不断有新型医用TPU 系列产品成功上市。该公司还扩充了其Estane 工程聚合物品牌的脂肪族TPU 的产品种类。其中,PearlthaneD91T80 牌号的脂肪族TPU 邵A 硬度为82,在UV 辐照下具有优异的色彩稳定性,同时具有极好的弹性。PearlthaneD91T86 牌号的脂肪族TPU 邵A 硬度为90,加工速度快,可缩短成型周期,同时保持优异的表观性能,特别适用于汽车内饰部件,如换档手柄和百叶窗垫,为内饰部件提供亮丽质感。

德国慕尼黑的宝马汽车制造公司采用3D 打印的聚氨酯拇指保护套,避免员工在汽车装配过程中过度拉伸。部分汽车装配工需要人工将橡胶圆片固定在底盘的孔洞,而此保护套能避免该过程中产生的一系列问题。该保护套对工人拇指起到了支撑作用。这种定制的“矫形器”还采用了便携式3D相机扫描技术。相机对每条生产线员工拇指的大小和形状进行扫描并最终通过半柔性热塑性聚氨酯打印出来。

拜耳材料科技奥登堡系统料工厂与沃尔沃汽车公司及捷克零部件制造商Promens Zlin 紧密合作,开发出具有针对性的解决方案,该解决方案是基于拜耳Baytec 和Bayfit 两种特殊的聚氨酯材料,生产其四缸柴油发动机的引擎盖。在生产过程中,首先将喷涂弹性体Baytec 注入模具,这种材料可确保部件所需的稳定性和平滑的表面。泡沫系统Bayfit 随后被添加到同一模具中,Bayfit 可有效地降低发动机的噪音。这两种材料形成的夹层结构具有弹性,展现了行人保护技术的巨大进步。凭借这种材料,沃尔沃汽车在安全性、质量和舒适度方面树立了全新的标准。拜耳材料科技Baytec 和Bayfit 两种特殊的聚氨酯系统材料能够在引擎盖受到冲击的情况下实现软“着陆”: 由此生产的引擎盖具有弹性,可作为一个撞击缓冲区,减少冲击影响,确保对行人的保护。拜耳材料科技在2014年10月14日~ 18日德国Friedrichshafen的Fakuma贸易博览会上展示了这两款样品。

Ducere 科技发明了一款智能鞋Lechal,该鞋采用聚氨酯制成,通过同步智能手机为用户导航,专为运动员及视障人士设计。用户穿上它后对鞋子发出指令,它就能指引用户方向。Lechal 的发明者之一Krispian Lawrence 表示,鞋子面料中的传感器将指引人们通往目的地。此款鞋面料含80% 的聚氨酯以及20%的TPU,采用了拜耳以及陶氏化工的先进技术。行走的时候,鞋面会通过振动提示方向,鞋子很敏感,振动起来很轻,当快到达目的地时,振动频率也会增加。用户只要设置一个目的地,把手机放入口袋然后开始行走就行。Lechal 已经生产出一套完整的鞋子和可以更换的聚氨酯鞋垫,电子传感器就隐藏在鞋垫中。这款运动鞋能与苹果、安卓和windows 系统的手机配对,预计价格在100 美元(134 欧元)左右。该鞋目前还未出售但可以提前预定。

Getzner Werkstoffe 公司推出的一套聚氨酯(PU)防震系统用于全球最长铁路隧道——新圣哥达铁路隧道。这条全长57 km 的隧道预计于2016 年对外开放,将配备一系列聚氨酯上层结构产品,包括5 000 m2 的地下道碴层和近4 万m2 轨枕套靴用插入式弹性垫层,两者均依赖于PU 系统。此外,3 万m2 轨道和岔道轨枕衬垫将保护隧道下面的道渣,延长隧道的使用年限。Getzner 的Sylodyn 材料是一种闭孔PU 弹性体,隧道中的单块混凝土轨枕都有由这种材料制成的插入式弹性衬垫,封装在橡胶套靴之内。隧道开通后每天15 min 内( 250km/h) 就有250 列火车经过隧道,为了经受住这一点,圣哥达铁路隧道的材料进行了人工老化测试。根据该公司介绍,其板式轨道系统产品已“证实他们的价值”,可用25 年以上。圣哥达铁路隧道上层构造材料已使用了40 年。

5. 2. 4 橡胶

美国商用除草机和农机生产商约翰迪尔和Michelin 集团合作,推出了一种永远不会爆胎的新型聚氨酯车轮,同时更好地保护草坪不受车轮碾压。其中心是硬质聚氨酯,并用聚氨酯轮轴撑起橡胶外胎,而不使用充气。该车轮在水泥和柏油路面上使用,也能提供更长的使用寿命。另外其独特设计能自动清理污泥,驾驶者将享受更舒适的驾车体验。

DEBBIEWIJSKAMP 最近用汽车废轮胎胶粉和聚氨酯成膜剂材料设计和制作出的碗、壶作品“blackruby”,作品上泡泡一样的小圆球就好像组合零件,一个个拼接在一起,组合成

产品,在视觉上充满趣味性。

LP Royer 公司采用亨斯迈( Huntsman) 聚氨酯技术生产一款新型加拿大陆军战靴。LP Royer 将在它的Lac Drolet 工厂生产7. 2 万双陆地行走的军靴,并已经给18 台机器增加了德士马PU 注射器。军靴生产完成后将受士兵在魁北克、安大略湖以及亚伯达严格测试。预期该军靴在2015 年能使用。

由旭化成旗下子公司、从事纺织业务的旭化成纺织公司开发出可以像橡皮筋那样伸缩的电线,这种电线在拉伸时较一般电线可以伸长至1. 4 倍,同时在反复弯曲直至断线的耐久性方面也是以往产品的10~100 倍。通过在具有弹性的聚氨酯纤维( 氨纶) 中以螺旋状嵌入可通电的导线,使得电线可以依照其实施的拟人动作合理布线伸缩,且不易出现松弛。与容易松弛的以往电线相比,自由自在的变形将成为可能。旭化成力争将这种电线应用于实现复杂动作的拟人机器人和穿戴型辅助机器人。

巴斯夫在第2014 年第20 届中国国际复合材料工业技术展览会上展示了轻质聚氨酯电线杆,一同展出的还包括纤维缠绕等复合材料技术和其他创新解决方案。轻质聚氨酯电线杆采用巴斯夫Elastolit 聚氨酯组合料。不仅具有出色的抗风能力,质量也非常轻。由于它们更加耐用,而且可以手动搬运和更易安装,有助于大幅节约成本和时间。更适合山地丘陵地带使用。与常见的混凝土中压电线杆相比,采用巴斯夫Elastolit 聚氨酯组合料和纤维缠绕技术生产的新电线杆可将抗风能力提高至少2. 5 倍。这主要得益于Elastolit 出色的物理性质: 其弯曲强度比普通混凝土电线杆高出2. 5 倍以上。此前威马逊台风袭击广东,造成80 000 多根混凝土和金属电线杆被毁,而这种聚氨酯电线杆却安然无恙。能让电线杆抵御台风侵袭。除新型电线杆以外,巴斯夫还采用Elastocoat 制造的聚氨酯土层锚杆,该产品可用于稳定陡坡、防止山体滑坡。

5. 2. 5 涂料

HCTI (Hybrid Coating Technologies)公司推出了全球首例非异氰酸酯UV 固化聚氨酯地板涂料。这种新型涂料可在1 h内固化。与当前业内涂料固化需要7 d 的时间相比,大大缩短了地板涂料固化的时间,目前已申请了专利,HCTI 的专利技术是全球独有的,即在聚氨酯产品生产流程中也不使用异氰酸酯。

国汇亨集团( Flowcrete Group) 推出了一系列的商业和工业地坪系统。Flowcrete 地坪系统主要是特星系列的相关产品,其中特星ID 聚氨酯涂层是一种通过BBA 认证的彩色耐磨的聚氨酯涂层系统,适用于室内及地下停车场,并可定制特殊颜色,而标识线部分则选用专业的特星CLR 标识线产品,另外还有特星HD 室内常规斜坡用涂层,特星SD 室内外陡坡用涂层等系列产品。Flowcrete 品牌的特星ED 聚氨酯涂层系统的优点是防水、柔韧及防开裂、具有极佳的抗腐蚀性能和极强的耐磨性能、100%抗紫外线,减低刹车时产生的噪音,并质量轻,减少建设成本、易于使用,施工快捷、美观的彩色面层,在全球各地已有超过250 万m2 的工程案例。

拜耳材料科技推出针对纺织行业的新一代聚氨酯(PU)涂层面料全新整体解决方案——INSQIN 品牌。拜耳凭借丰富的纺织行业经验,将直接为服装及鞋类品牌商提供整体的涂层面料开发服务及技术推广解决方案,其中整合了水性PU 技术、新面料合作开发以及PU 涂层面料合作制造商计划,从而形成价值链上多方协作的全新方式。拜耳材料科技为品牌商提供从新型水性PU 涂层面料研发到规模化生产的系统解决方案,可以在不使用溶剂的情况下,生产出各种类型的涂层面料。尤其对PU 合成革改变了溶剂涂层面料对环境和健康的危害。INSQIN 水性PU 技术不仅不需要溶剂就能完成PU 合成革的制作加工,它还能使工艺流程减少最多95% 的用水量以及50%的用电量。

拜耳材料科技还在2014年9月3~5日欧洲涂料大会(ETCC)重点介绍3 个专题涂料配方和应用的最新可持续发展成果,(1)使用生物基原材料制成更具可持续性的涂料;(2)使用聚天冬氨酸酯地坪涂料实现更高的生产效率; (3)使用催化剂改善施工应用。ETCC 大会期间,拜耳专家还展示一种全新的低黏度聚天冬氨酸酯,这种原材料能够在室温条件下迅速固化,并可与德士模范(Desmophen) NH 1420 等现有产品组合使用,还能显著提高地坪涂料硬度和柔韧性之间的平衡。

中国石油天然气集团公司旗下中国石油天然气管道局研制出一种储罐用无溶剂聚氨酯耐候防腐涂料。该涂料拥有很好的防腐性能,同时涂料超强的耐紫外老化及耐盐雾等性能适合用于储罐外壁施工作业。无溶剂聚氨酯耐候防腐涂料这种双组分聚氨酯涂料产品中,A 组分包括羟基组分、分散剂、消泡剂、流平剂、除水剂、光稳定剂等,其中羟基组分为对蓖麻油进行化学改性得到的聚酯聚醚多元醇; B 组分为六亚甲基二异氰酸酯固化剂。B 组分与A 组分的质量比为(100∶25)~(100∶50)。该防腐涂料通过A 组分中端羟基化合物和固化剂的选择,减少了涂层气泡问题。

2013年末,美国SWD 上海顺缔聚氨酯有限公司SWD9010 沿海堤坝专用聚脲防腐防水防护涂层和SWD9526 单组分手刮厚膜型聚脲防水防腐耐磨涂层在水利大坝工程中得到大量应用。SWD9010 专用聚脲喷涂到特制的模具表面,等涂层表干后将其从模具上脱下,然后将制作好的涂层送到工地,现场安装到水利大坝上,起到防水防腐耐磨防护的效果。该聚脲涂层耐酸、耐碱、耐盐雾、耐温变、耐老化、耐磨损、耐水浸泡和冲刷性能卓越,将能对水利大坝形成良好的保护,延长大坝的使用寿命。目前,SWD9010 沿海堤坝专用聚脲被杭州国电大坝安全工程有限公司选为大坝的防水防腐耐磨材料,已在四川多诺水电站、云南牛栏山水库等工程中使用。

巴斯夫上海涂料有限公司2014 年7 月24 日在上海化学工业区正式揭幕一座全新的汽车涂料包括聚氨酯涂料装置。本项目投资总额约5 000 万欧元,旨在扩大汽车涂料产能,进一步巩固巴斯夫作为中国领先汽车涂料供应商的优势地位。

5. 2. 6 胶黏剂和密封剂

拜耳材料科技2014 年初在美国市场推出一款聚氨酯基胶黏剂BaymedixA 产品,并在2014年2月11~13日美国西部医疗器械设计博览会(MD&M West)上展出BaymedixA 这款产品。Baymedix A 产品主要用于伤口护理和生物传感器,它不会伤害皮肤,而且可以调整黏合强度。此外,Baymedix A 生产出的产品具有十分良好的透气性,并且适用于任何常用的消毒技术。

Freudenberg-NOK 密封科技公司推出一款新型聚氨酯密封材料。与普通聚氨酯相比,这种新型聚氨酯密封材料在抗水性和耐温变方面更具优势。该材料是为热带地区设计的,但也适用于阿拉斯加或西伯利亚这样的寒冷地带。据悉,该公司将在德国的工厂投资建立新设备,生产这种新型聚氨酯密封材料。新生产线预计于2014年4月开始运营[159]。

瑞士西卡( Sika) 集团全资子公司Sika ( 中国) ,研发出屋面渗漏维修专用固化聚氨酯液体防水卷材Sikalastic-692,这是一种单组分、冷施工、湿气触发式自固化聚氨酯液态防水产品,固化后形成一层经久耐用、无缝一体的防水卷材,适用平屋面和坡屋面防水和旧屋面渗漏维修。Sikalastic-692 具有专门针对旧屋面、专业细部全保护、变形位移均适应、直接涂覆多相容、无缝一体无渗漏、无火施工无风险、直接暴露耐老化、轻质荷载不添负、随用随涂省维护、快速固化省工期、机具简单省成本等优势。目前,该产品已成功应用于上海德威英国学校、北京德国使馆学校、浙江岱山吉博力洁具有限公司厂房等几十个屋面维修项目,彻底解决了“常漏常修,常修常漏”的旧屋面渗漏难题。

2014年9月24~26日在德国汉堡举行的风能展上,德国汉高展示了胶黏剂新技术,这款胶黏剂创新型技术通过加速可再生能源的扩张来实现能源转换,让汉高向风力市场迈出了卓越的一步。此款胶黏剂在乐泰旗下,采用了聚氨酯技术(PUR),集众多优点于一身,PUR 胶黏剂黏合的风机叶片在一定时间内应力裂变较少,还能缩短生产周期,从而减少成本。PUR 技术也呈现了抗疲劳反应以及抗衰老反应的优越特性。此外,它们能完全适应室温,因此能将工艺可靠性与自动化操作完美贴合,尤其体现在黏合小部件以及隐蔽的接缝中,聚氨酯黏合能借此完全固化。固化温度越低,放热温度越低,黏合材料特性越好。截止目前已研发出5 个乐泰旗下的胶黏剂,都通过了德国劳埃德船级社的多项测试以及认证。

中国福建创鑫科技开发有限公司、中科华宇(福建)科技公司共同承担的福建省科技重大专项专题“水性聚氨酯多功能化的关键技术研发与产业化”于2014年11月7日通过省科技厅组织的专家验收。该专题围绕水性聚氨酯胶黏剂的产品结构、设计合成、工程产业化关键技术、成套设备、应用技术等方面开展研发,突破除胺及脱色工艺技术、丙酮脱除回收技术、两段式生产等规模生产的产业化关键技术,实现相关原辅材料的国产化,研制出多种水性聚氨酯胶黏剂新产品,实现涂料用水性聚氨酯树脂500 kg中试,建成50 t /a亲水扩链剂的示范生产线和2 000 t /a 水性聚氨酯鞋用胶黏剂

工业生产线,为年产10万t 水性聚氨酯鞋用胶黏剂提供成套关键技术。打破国外水性聚氨酯胶黏剂的技术壁垒和产品垄断。对提高相关产品的国际竞争力具有重要意义。

陶氏汽车系统事业部2014 年推出最新研发的单组分BETAMATE1620 结构黏合剂,用于长安汽车最新设计的微型卡车和微型客车上。BETAMATE 1620 具有高性能、热固化、高强度的环氧增韧型,还拥有出色的冲击剥离强度,能够黏合油性镀锌钢。该黏合剂作为一种新型的车身连接技术,能够部分减少焊点和车身的增强部件,令车辆更坚固、更安全、更轻巧、更耐用。BETAMATE 1620 提高了防潮性能,并且能在室温条件下施工。据检测结果证明,陶氏BETAMATE1620使车身能够承受住3 倍的常规疲劳载荷周期。

陶氏化学还向中国市场推出的VORAMER 聚氨酯隔热胶、VORACOR 聚氨酯高温隔热胶、VORAFORCE 聚氨酯复合材料隔热芯和VORACOR 高密度泡沫等4 款创新隔热产品。VORAMER 和VORACOR 高温隔热胶专门针对门窗铝型材应用而开发,其聚氨酯浇注式隔热与传统尼龙玻纤隔热穿条相比,具有出色的隔热性能、机械强度,适应窗型广泛且综合成本较低。其中,VORACOR 高温隔热胶可承受长时间高温烘烤(如30 min、最高200℃的喷漆工序)并保持优异性能。VORAFORCE 结合了高强度和良好的隔热性能,可以作为传统窗框的隔热芯和承载构件。而VORACOR 高密度泡沫用作铝型材窗框芯材时,具有更优秀的隔热性能,成窗最低K 值可达1. 0 以下,同时还具有良好的气密性和防水性。

密歇根大学目前研发出一种全新的防伪标签,只需要轻轻的呼出一口气,就能够对包装上的商标真伪进行鉴别。这种新型商标使用极其精密的设备制造出来,其结构仅有头发丝直径1 /500 的大小。其工作原理是通过其表面的微小柱状阵列来隐藏印在下面的图案,当柱子的间隙被呼出的水汽润湿时,隐藏的图案就会显现出来。这样一来,只要通过呼吸就能够鉴别自己是否购买了正品药物。为了解决标签批量生产以及印刷等问题,密歇根大学研发团队还开发出一种特殊的聚氨酯混合物和黏合剂。模具内的液态聚合物在固化之后轻微收缩,使得纳米柱容易脱模。同时,这些制造出来的纳米柱也有足够强度的结构,可以抵抗强度摩擦,从而确保标签耐磨损,不至于在运输过程中受损。

5. 2. 7 树脂及助剂

日本三洋化成公司开发出柔软且薄膜强度大幅提高的新型聚氨酯树脂サンプレンH-600。采用以往聚氨酯生产技术时,为了使聚氨酯树脂薄膜化,就必须提高薄膜强度,但薄膜的柔软性就会下降,薄膜强度和柔软性是两个矛盾性能。该公司引入特殊聚氨酯结构来解决上述问题,开发出在维持树脂柔软性的同时薄膜强度比以往树脂高1. 3 倍的聚氨酯树脂サンプレンH-600。把这种高强度聚氨酯树脂生产技术用于透湿防水布用的聚氨酯树脂的生产,解决了聚氨酯树脂与尼龙和聚酯(PET) 灯布表面用黏合剂形成一种层压结构,且其表皮层涂上的聚氨酯树脂サンプレンH-600 膜柔软,在维持防水的同时,产品厚度只有以往产品的一半(7μm),在业界首先实现了产品质量轻、柔软、质感好且有高透湿性[160]。

汉高日本公司2014 年上半年宣布,开始向日本市场供应用于纤维增强复合树脂( FPR) 的新型聚氨酯类基体树脂LoctiteMAX3。该公司在同一天开幕的汽车技术展“人与车科技展2014” (主办方: 日本汽车技术协会)上,展示了采用该树脂的碳纤维增强树脂基复合材料(CPRP)的成型品(汽车的车顶材料)。据专家介绍,新型基体树脂“LoctiteMAX3”的特点是耐热性提高到了与环氧树脂相同的程度,与环氧基体树脂相比可缩短RTM ( 树脂传递成型) 工艺的成型时间。耐热性指标——玻璃化转变温度实现了与环氧树脂相同程度的125℃。机械特性中,延展率和韧性超过了环氧树脂、拉伸弹性模量和拉伸强度与环氧树脂同等。LoctiteMAX3 树脂在高温下的黏度较低,在RTM 工艺的树脂注入工序中,更容易渗入到纤维材料中。由于LoctiteMAX3 树脂本身的固化速度比环氧树脂快,因此可以缩短向成型模具注入树脂到脱模的时间(脱模时间)。对在“人与车科技展2014”展示的CPRP车顶材料以高压RTM 工艺成型时,脱模时间为5. 5 min,可缩短到采用环氧树脂时的1 /5 左右。

2014 年初日本的阿基里斯株式会社已正式采用了霍尼韦尔的新型Solstice 液体发泡剂LBA,用于其Achilles Airlon FRFO牌号的喷涂聚氨酯泡沫建筑保温材料生产。据阿基里斯公司介绍,使用霍尼韦尔的Solstice 发泡剂喷涂聚氨酯泡沫保温性能比使用全水发泡剂的效果高出25%。这之后惠而浦公司与霍尼韦尔进行合作在美国的冰箱隔热层制造中也成功应用了Solstice 液体发泡剂。美的公司也将在其生产的冰箱及冷藏柜中使用霍尼韦尔新一代Solstice 液体发泡剂。美国普渡大学最近在其“零能耗之家项目”中采用了具有超低全球变暖潜值的霍尼韦尔新一代Solstice 液体发泡剂。该发泡剂首次被应用在位于印第安纳州的普渡大学西拉法叶校区的房屋泡沫喷涂墙体隔热系统改造项目中。与传统的氢氟烃( HFC) 发泡剂相比,Solstice 液体发泡剂的全球变暖潜值( GWP) 降低了99. 9%,隔热性能较HFC 发泡剂可提高8%~10%。Solstice液体发泡剂使闭孔泡沫发挥卓越的隔热性能。Solstice 液体发泡剂是霍尼韦尔推出的新一代产品,其全球变暖潜值(GWP)仅为1,远低于上一代HFC 发泡剂,包括全球变暖潜值为858的HFC-245fa。Solstice 液体发泡剂不可燃,已获美国环保署《重要新替代品政策》( SNAP) 批准,并获挥发性有机化合物豁免。

张家港雅瑞化工公司开发出新型聚氨酯弹性体固化交联剂二甲硫基甲苯二胺( DMTDA) ,这是中国固化剂技术的巨大突破,此次研发的DMTDA 产品融合目前最先进的技术工艺,其各方面优秀性能可与美国生产的目前国际上唯一的液体固化剂Ethancure300 (简称E-300)媲美,是Ethancure300的理想替代品。此外,DMTDA 与通常使用的MOCA 相比,无毒、加工性能好、固化物力学性能优异,常温下是黏度较低的液体,能适用于低温下施工操作,化学使用当量低,是一只环保低毒的液体型二胺扩链剂。研发出来的DMTDA 可广泛应用于聚氨酯弹性体、反应注射成型(RIM)、喷涂聚脲弹性体( SPUA) 和胶黏剂上; 同时也可用作环氧树脂固化剂,现已被广泛应用于聚氨酯胶辊、医学、冲压成型等领域。

惠而浦公司2014 年已开启将HFO 发泡剂应用于聚氨酯冰箱保温系统的首次商业生产。这款保温系统采用了巴斯夫的新产品Elastocool 硬质泡沫塑料,与霍尼韦尔公司的Solstice液态发泡剂(LBA)一起使用。惠而浦的一系列日用冰箱也均采用了这种新型保温系统。这种新型Elastocool /Solstice 保温系统可提供几个优势,(1) 惠而浦冰箱整体节能2%~3%,在生产过程中,可使泡沫密度分布均匀,能源效率始终如一,相比环戊烷,其LBA 能进一步改善能源效率; (2) 脱模时间减少,缩短生产周期; (3) 硬质泡沫塑料具有细小的闭孔结构,机械和物理性能均得到改善。这种HFO 发泡剂具有超低的全球变暖潜能值(GWP),仅为1。而传统的氢氟碳化物(HFC),其GWP 保持在700~1 000。

赢创工业集团位于德国莱茵费尔登基地经表面处理的AEROSIL 气相法特种二氧化硅新生产线于2014 年10 月初正式投产,由此公司该类产品的全球产能提升25%。AEROSIL特种二氧化硅可以改善高性能聚氨酯胶黏剂、密封胶、工业树脂以及油漆和涂料的性能。AEROSIL 特种二氧化硅的其他重要应用领域包括发泡剂、聚氨酯塑料和墨粉。赢创的气相法特种二氧化硅可以优化液态或凝胶状物质的流变性、黏性和触变性,以及其中颜料和填料的悬浮特性。此外,该产品还可以改善粉末状产品的流动性,解决如生产过程中的黏着等问题。

5. 2. 8 设备

德国亨内基机械在上海闵行区厂房2014年9月2日举行最新研发的冰箱/冷柜门体生产设备ROTAMAT EM 以及箱体夹具展示会。技术人员讲解了最新研发的冰箱/冰柜门体全自动转毂ROTAMAT EM 系列及进一步优化设计的箱体夹具。据了解,全新一代的TOPLINE HK 聚氨酯高压发泡设备几乎可以应用于所有的聚氨酯加工领域,设备升级包含了最优化的设计,易于接触和维护保养设备所有关键部件,亨内基环戊烷安全设计,较低的排风量需求,符合人体工程学设计,维护保养方便,适应客户长期的需要。混合头对产品的质量和生产效率有着重要的影响,亨内基整个混合头系列都适用于TOPLIN 高压发泡设备。亨内基ROTAMAT EM 发泡线确保了聚氨酯保温门体的高效生产,采用全电动驱动,在运行过程中基本免维护,且噪音低。模块化设计理念,适用于戊烷发泡体系,同时优化了机器的发运,使之保持灵活方便调试。亨内基的冰箱箱体线( KGS) 使世界上大部分的冰箱箱体生产得以灵活的实现,除环境保护外,由于其对原料的有效利用和对能源及空间相对较低的要求,KGS 系统还具有极高的经济性。KGS 系统技术主要应用于冰箱箱体的生产,具备可靠生产的高度自动化,机器控制系统确保了完美和可持续性的产品质量。

固瑞克(GRACO)2014年5月发布全新一代聚氨酯发泡喷涂设备Reactor2,该设备软件和硬件的改进,可以提供更好的喷涂性能,帮助客户从战略上提升喷涂业务水平。固瑞克新一代聚氨酯发泡喷涂设备Reactor2 ,具有先进的控制技术,跟踪、监控和保存项目数据,借助固瑞克Isite 远程报告技术传输实时作业活动,提供在智能手机等移动端随时随地查看业务,采用二维码技术方便快速在线查看故障排除信息,同时该设备设计结构紧凑,比传统Reactor 设备减少40%占地面积,可折叠,方便运输。更重要的是,Reactor2 具备更出色的喷涂性能,使用电机控制模块中的软件对输出压力波动进行智能平滑处理,可以获得与液压设备相同的平滑、均匀的喷涂效果。

阿法拉伐双壁板式换热器安装在上海巴斯夫聚氨酯有限公司(简称SBPC)生产厂,应用于从输送到储罐的MDI 化学品的冷却处理。如果换热器板片发生破损了,双壁设计能够提供双倍安全保护,使用发现,阿法拉伐双壁板式换热器的性能远高于预期效果,避免冷却剂与产品互混风险。

5. 2. 9 其他

人造革制造经销商高岛商事公司开发了两种功能新型材料: 双向伸缩人造革及冲孔人造革。双向伸缩人造革是在尼龙/氨纶的特里科经编面料上进行聚氨酯加工后制造出的加皱型人造革面料。以往的双向伸缩材料使用的是珐琅加工等方法,聚氨酯的加工稳定性差难度大。此次开发了使用聚氨酯薄膜的特殊加工技术,从而完成了商品开发。该人造革面料的特点是轻盈柔软且具有真皮外观,还可以水洗,不容易被剥离,即便使用在裤装上也不容易变形,可制成男女外衣。此外,该面料有11 种颜色,可应对全年需要。冲孔人造革,是在100%涤纶圆筒针织面料上进行聚氨酯加工而成的,能表现出真皮般的细小纹理。同时,利用冲孔机在面料上打出无数的圆孔,使面料更时尚且透气。该面料薄、软、轻,可作为春季外衣面料进行使用,从2015 春夏系列起,将在市场进行推广。

拜耳材料科技2014 年助力足球世界杯。从足球、球鞋到功能性运动服,拜耳材料科技的诸多材料应用于巴西世界杯足球赛。其中尤为值得一提的是全新官方比赛用球“Brazuca”,正是采用拜耳材料科技研发的特种材料制成的。传统足球的表面由12 块拼接皮面、16 块拼接皮面甚至32 块拼接皮面拼接而成,而“Brazuca”则仅由绝对相同形状的6块拼接皮面组成。完美的对称不仅实现了杰出的几何效果,还拥有以下这些巨大的优势: 球体表面的拼接皮面越多,可能吸收水分的接缝就越多。更少的拼接皮面意味着足球可以更加坚固耐用,并抵抗各种环境的影响。所以“Brazuca”球体比之前的比赛用球更圆、性能更稳定。“Brazuca”的出色性能部分归因于拜耳材料科技的专业技术和一系列特殊材料。足球的外表面由5 层材料制成,所使用的聚合物材料来自总部位于勒沃库森的拜耳公司。正是这些聚氨酯层使足球在踢过之后能够恢复其原来的形状。足球的球体表面也因此而持久耐用、富有弹性。球皮的最里层是黏合涂层,将织物基材与上方的层相连。在此之上是聚氨酯泡沫塑料层,约为1 mm厚,由数百万气体填充的微球体组成。这种泡沫塑料弹性较高,因此足球在被踢变形之后能够立刻恢复其球形形状,以确保实现最佳轨迹。足球的外表皮包括3 层具有不同厚度的紧凑层。这些紧凑层能够出色地抵抗外部影响和磨损,并实现足球的高弹性。它们还有助于保持足球独特的外观。各个拼接皮面使用享有专利的拜耳Dispercoll U 原材料的特殊热活化黏合剂黏合而成。

国际复合材料公司成功研发出聚氨酯玻璃纤维复合材料,该复合材料是以德国拜耳公司超强隔热性能专利产品——聚氨酯为基体,结合自主研发生产的玻璃纤维,通过先进的拉挤工艺生产出的新型复合材料。该复合材料可用于制作太阳能边框、支架、民用建筑、人行天桥、小型公路桥、轨道交通、市政工程、活动板房等。相比采用的环氧、乙烯基、聚酯基等传统树脂复合材料,具有明显的综合性能优势。如除具备传统材料的可加工性外,还具有耐老化、耐腐蚀、强度高、保温、隔热、阻燃、寿命长等优势。此外,由于采用闭模成型和挤拉工艺,生产速度是普通拉挤的4 倍,材料中可加载的纤维含量超过80%,保证了产品的高性价比。同时,生产过程无异味,可真正实现高效、环保生产。目前,国际复合材料公司用研发出聚氨酯玻璃纤维复合材料生产的玻璃纤维门窗、太阳能边框等产品也正式面世。

万华化学(北京)有限公司针对玻纤增强聚氨酯复合材料开发出了LFI、SRIM、喷涂蜂窝工艺(PHC)三类差异化系统料,不仅保证制品的高档外观,优质触感,高自由度的设计,与此同时显著减轻制品质量。其中SRIM 系统料具有密度低、熟化快的特点,其脱模时间可控制在1~3 min,可满足汽车天窗的生产需求。聚氨酯LFI 系统料具有优越的机械性能及热稳定性。可运用于客车及卡车仪表板、行李架盖板、风道产品的生产。喷涂工艺系统料主要用于制备纸蜂窝增强材料,用于天窗、后备箱搁物板、衣帽架、承重墙、舞台搭建等玻纤增强蜂窝材料的制备。该系统料连续脱模性能好、可操作时间长、且熟化快,制备的玻纤增强材料表面光滑,力学性能优异、耐高温性能好,且使汽车减重。