石墨烯/高分子复合薄膜的制备及应用* yd19329

于小雯 石高全** 清华大学化学系,北京100084

收稿:2014-04-16 修稿:2014-04-24

国家重大纳米计划(项目号2000CB933402) 和国家自然科学基金(基金号51161120361) 资助。

**通讯联系人,E-mail: gshi@ Tsinghua.edu.cn

原载:高分子学报2014/7;885-895 (*石墨烯/高分子复合材料专辑)

【摘要】石墨烯是一种单原子厚度的二维碳纳米材料,具有优异的光、电、热和力学性能,以及巨大的比表面积。石墨烯与高分子之间能够通过共价或非共价作用( 氢键、π-π 作用、静电作用等) 进行复合。这些相互作用既增加了石墨烯在高分子中的溶解性或分散性,也可以提高复合材料的性能或拓展其功能。目前常用的制备石墨烯高分子复合材料的方法有溶液混合、熔融共混和原位聚合等。该类复合材料可以通过蒸发溶剂、溶液涂覆、真空抽滤、层层自组装等途径加工成相应的复合膜。石墨烯高分子复合薄膜在制备高强度结构材料、超级电容器、光伏器件、锂离子电池负极材料以及传感器等方面具有重要的应用价值。本文综述了近年来石墨烯高分子复合薄膜的制备和应用方面的研究进展,并对该领域进行了展望。

【关键词】石墨烯,氧化石墨烯,高分子,复合材料,应用

【文件号】doi: 10。 11777 /j。 issn1000-3304。 2014。 14133

石墨烯是一种具有单原子厚度的二维碳纳米材料[1-2],具有优异的电学[1]、光学[3]、热学[4]和力学性能[5],以及比其它碳基材料( 如碳纳米管、碳纤维、石墨) 更大的比表面积[6],因此是制备各种高强度结构材料、催化剂、传感器和能源器件的理想材料[7-9]。氧化石墨烯( GO) 作为石墨烯的衍生物和重要前驱体,可与高分子之间通过共价或非共价相互作用( 氢键、π-π作用、静电作用等),形成稳定的分散体系。但是GO 由于含氧官能团的存在,破坏了其本身的共轭导电结构。为了利用石墨烯的导电性,需要通过化学、光或热还原得到rGO 以部分修复GO 的共轭区域[10-12]。为了实现石墨烯与高分子之间的均相复合,复合过程通常需要在两者的良溶剂中进行。水溶性高分子能够与GO 或rGO 中的含氧官能团相互作用,从而能在水溶液中形成均匀的分散液。但是对于一些不溶于水的热塑性高分子来说,需要在有机溶剂中进行复合。然而GO 或rGO 通常在有机溶剂中溶解性较差,因此需要对石墨烯进行功能化改性。例如: 引入脂溶性的侧链或将高分子直接接枝在石墨烯上,实现石墨烯的共价修饰[13]。也可以采取熔融机械共混的方法将石墨烯和高分子复合以避免使用溶剂。通常在石墨烯和高分子复合过程中需要考虑以下几点: ( 1) 石墨烯在高分子基体中的分散状态[8]; ( 2) 石墨烯与高分子之间的界面相互作用(氢键、π-π、静电、共价作用等)[14]; ( 3) 石墨烯与高分子复合材料的结构和性能可控性。

关于石墨烯高分子复合材料的制备与应用已经开展了广泛的研究,并且已经发表了系列优秀的综述[7,8,14-23]。因此,本文将主要综述石墨烯高分子复合薄膜方面的研究进展。 从石墨烯高分子组分之间的相互作用的角度介绍石墨烯与高分子的通用复合技术以及复合膜的制备方法; 总结复合薄膜在结构材料、超级电容器、光伏器件、锂离子电池负极材料以及传感器方面的应用。

1 石墨烯高分子的相互作用

1.1 非共价相互作用

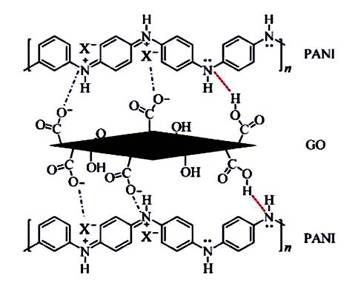

石墨烯与高分子组分可以通过分子间弱相互作用,如氢键、静电、π-π 相互作用等混合在一起。这类相互作用通常发生在均相溶液复合过程中,不会破坏各组份自身的电子结构和性能。 例如:由于芘与石墨平面通过π-π 相互作用具有很强的亲和性,因此用1-芘丁酸修饰的石墨烯在水介质中具有稳定的分散性[24]。 位于GO 平面内和边缘的含氧官能团能与聚乙烯醇(PVA) 上的羟基通过氢键相互作用[25, 26]。聚苯胺( PANI) 中的苯环能与石墨烯的共轭平面发生π-π 相互作用,PANI 上的氨基和石墨烯上的含氧官能团之间具有静电和氢键相互作用[27](图1)。石墨烯与高分子之间的相互作用一方面提高了石墨烯的溶解性,另一方面增强了石墨烯和高分子之间的界面相互作用,最终实现石墨烯在高分子基体中的均匀分散。 石墨烯作为填料加入到高分子基体中能有效增强其机械力学与电学性能。两组分在复合材料中的分散情况以及它们的界面相互作用能够决定复合材料的性能[14,15,21]。

|

|

|

Fig.1 Schematic view of multilayer film LBL-assembled based on multiple interactions ( electrostatic,hydrogen bonding,and π-π) between the positively charged PANI and the negatively charged GO ( Reprinted with permission from Ref.[27];Copyright ( 2012) American Chemical Society) |

1.2 共价相互作用

高分子共价修饰石墨烯的制备主要有两个途径: 一是“graft from”,首先在石墨烯的活性官能团上修饰引发基团,然后引发单体聚合生成聚合物支链; 二是“graft to”,首先合成具有反应性官能团的石墨烯和(或) 高分子链,然后通过两官能团之间的化学偶联将高分子链引入到石墨烯中。 采用“graft from”方法时,先通过化学反应将聚合反应引发剂固定在GO 或rGO 的平面和边缘,进而引发单体聚合生成高分子。“graft from”通常采用原子转移自由基聚合( ATRP)方法。因为ATRP 是一个快速引发的过程,而且存在自由基生长和终止的动态平衡,可以很容易控制链的长度,还可以合成嵌段共聚物[28]。Ruoff 课题组[29]在GO 表面的羟基上修饰了常用的ATRP 引发剂——α-溴代异丁酰溴,然后再通过表面引发聚合直接在GO上生成聚苯乙烯(PS)、聚丙烯酸丁酯( PBA) 或聚甲基丙烯酸甲酯(PMMA),从而显著提高了GO的溶解性。如果要将预先合成的高分子接到石墨烯上或在石墨烯中加入多种高分子,则需要采取“graft to”方法[28]。如可通过酯化反应将PVA[30]、聚乙二醇( PEG) [31]、聚氯乙烯( PVC)[32]、聚3 己基噻吩(P3HT) [33]等高分子共价连接到石墨烯上,或通过酰胺化反应将聚乙烯亚胺( PEI) 共价连接到石墨烯上[34]。

2 石墨烯/高分子的复合方法

2.1 溶液混合

溶液混合是最常用的制备石墨烯与高分子复合材料的方法。此方法简单、直接、无需复杂设备,而且可以大批量制备,能广泛应用于工业生产中。溶液混合是将石墨烯和高分子溶解在它们的良溶剂中,通过超声或剧烈搅拌得到均匀的混合溶液,然后采取脱除溶剂或沉淀的方法得到石墨烯高分子复合材料。

在水相体系中进行溶液混合常采用GO 与聚环氧乙烯( PEO) [35]、聚乙烯吡咯烷酮( PVP)[36]、PVA[25,37,38]、壳聚糖[39-42]等亲水性高分子复合。为提高材料的导电性,还常将复合材料进一步还原或直接将rGO 作为初始组分。在这里,高分子起到稳定和分散石墨烯,防止其聚集的作用。但是在混合的过程中,可能存在石墨烯和高分子之间作用力过强或者石墨烯自身π-π 堆叠作用会导致石墨烯不可逆的聚集。通过长时间的超声、调整石墨烯和高分子比例以及降低石墨烯初始浓度等可以有效防止这一现象的发生,从而形成稳定的均相分散液[14]。

在有机溶剂中对石墨烯和高分子进行溶液混合时通常选择脂溶性的高分子,并在两组分的共同良溶剂中进行混合。还可以将石墨烯进行功能化修饰,在石墨烯上接枝脂溶性长链,使其在非极性有机溶剂中具有良好的分散性。 例如: Ruoff 课题组[13]用异氰酸修饰的GO,能够在非极性溶剂(如N,N’ -甲基甲酰胺,DMF) 中分散良好。

2.2 熔融共混

熔融共混是在相对高的温度下将填料与高分子基体进行混合。利用剧烈机械搅拌实现填料在基体中的均匀分散,增强填料与基体之间的界面结合作用。此种共混方法比较适合于热还原石墨烯或剥离石墨与热塑性高分子的混合。 如PMMA和功能化石墨烯在195℃ 熔融共混过程中,PMMA 颗粒在两者界面作为良好的稳定剂分散石墨烯[43]; 聚对苯二甲酸乙二醇酯(PET) 和剥离石墨在285 ℃下进行熔融共混[44]; 此外还有聚乳酸(PLA)[45]、聚丙烯(PP)[46]、高密度聚乙烯(HDPE)[47]或PS[47]等热塑性高分子可以和剥离石墨进行熔融共混。熔融共混比溶液共混更适合于工业化大批量生产,因为有效避免了溶剂的使用,从而达到了经济、环保的要求。但是熔融共混不能像溶液混合那样实现填料在基体中的良好分散,而且较高的剪切力可能对石墨烯片的尺寸与形貌造成影响,而这些因素与石墨烯和复合材料的性能均密切相关[46]。

2.3 原位聚合

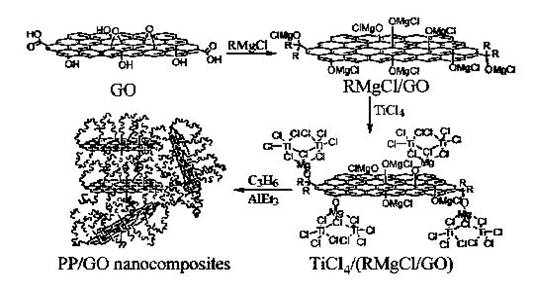

原位聚合是将高分子单体溶液和石墨烯溶液混合,加入一定的催化剂,并在合适条件( 如温度、pH、电位) 下进行聚合的一种方法[20]。值得注意的是石墨烯与单体溶液的混合顺序、比例、浓度等都对聚合反应有着重要的影响。在石墨烯上修饰硬脂酸可以提高其在有机溶剂(如四氢呋喃,THF) 中的溶解性。在该石墨烯溶液中自由基引发甲基丙烯酸甲酯( MMA) 聚合即可得到原位聚合生长的PMMA 石墨烯复合材料[48]; 尼龙6 在石墨烯上的原位聚合可以通过在GO 中添加单体己内酰胺并引发其聚合来实现。在缩聚过程中,GO同时发生热还原。通过调节GO 和己内酰胺的比例可以调节聚酰胺在石墨烯上的接枝率。聚合物链的有效接枝使石墨烯能够在尼龙6 基体中稳定分散,同时抑制了尼龙6 的结晶[49]。PANI 是最常用于原位聚合的导电高分子[50-52]。成会明课题组[53]在预先制备的石墨烯纸上采用阳极氧化电聚合苯胺的方法复合了PANI。这种方法简单直接,通过控制沉积时间的长短即可控制PANI 的生长量。PPy 也可用原位聚合技术实现其与石墨烯的复合[54-57]。Saswata 等【54]先将钠聚苯乙烯磺酸(NaPSS) 修饰的石墨烯纳米片(GNS) 与吡咯单体超声混合,使吡咯充分吸附在石墨烯片上,然后加入FeCl3使吡咯在石墨烯片上发生原位聚合。石墨烯为聚吡咯( PPy) 的生长提供了巨大的比表面积和生长位点,进而两者通过氢键和π-π 堆叠相互作用进行复合。此外,还可以将丙烯单体加入到GO 中,通过齐格勒纳塔催化引发原位聚合方法得到PP 基体(图2)。这种方法克服了极性GO 和非极性PP 之间的相容性问题,GO 在PP 基体中可以被充分剥离且均匀分散[58]。

|

|

|

Fig.2 Fabrication of PP /GO nanocomposites by in situ Ziegler-Natta polymerization (Reprinted with permission from Ref.[58];Copyright ( 2010) American Chemical Society) |

3 石墨烯/高分子复合膜的制备方法

3.1 蒸发溶剂

石墨烯高分子混合溶液在脱除溶剂后可以得到相应的复合薄膜。溶剂蒸发需要控制在溶剂沸点以下的温度进行,避免在加热蒸发过程中由于气泡的产生破坏薄膜结构[8]。在薄膜干燥过程中,石墨烯会在复合材料中形成取向结构,高分子链则随着自由体积的缩小逐渐与石墨烯形成稳定结构。 如石墨烯和PVC 的DMF 溶液在120℃烘箱中蒸发溶剂,再将剥离下来的薄膜进一步100℃退火3 h 除去残留的溶剂,即可得到超强的复合薄膜[59]; 石墨烯与PVA 均相水溶液在60℃蒸发溶剂就可以得到复合薄膜[60]。

3.2 溶液涂覆

溶液涂覆也是制备薄膜常用的一种技术。 主要分为旋涂、喷涂、滴涂等方法。通常需要选择合适的基底负载薄膜。旋涂常用于在平面基底上沉积均匀薄膜,在强剪切力作用下,实现石墨烯片的高度取向。例如将聚乙撑二氧噻吩( PEDOT) : 聚苯乙烯磺酸(PSS) 和石墨烯复合材料旋涂在氧化铟锡( ITO) 上,作为异质结太阳能电池的正极材料,或者将其旋涂在PET 基底上用于有机发光二极管器件中[61]。

3.3 真空抽滤

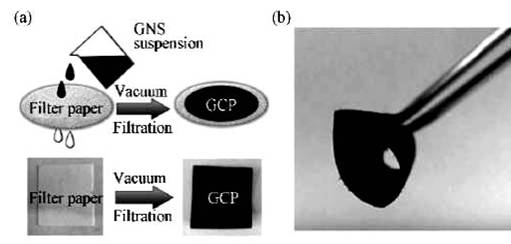

真空抽滤最早被用来制备石墨烯纸,目前已被广泛延用于石墨烯高分子复合薄膜的制备中[10,23]。石墨烯高分子分散液在抽滤的初始阶段,少量高分子链会透过滤纸。但是这一现象很快就会被阻止,因为沉积的石墨烯片不会透过滤纸,而是会覆盖在滤纸表面,从而能减少高分子的损失。随着高分子和石墨烯的沉积,复合膜的厚度增加。但是溶剂分子依然可以透过石墨烯和高分子形成的“砖灰”结构,最后形成薄膜材料[62]。由于真空抽滤会损失少量的高分子,因此不能用最初的投料比来确定复合膜的组成,需要用其它辅助的方法(如热重分析) 精确测定各组分的含量[62]。用这一方法制备复合薄膜的典型例子是将PVA 和GO 混合溶液通过用滤膜过滤得到PVA/GO 自支撑薄膜[63]。Weng 等在纤维素滤纸上过滤石墨烯纳米片溶液能够得到柔性的石墨烯纤维素复合薄膜( GCP) (图3)。在过滤过程中,石墨烯溶液贯穿到滤纸中,通过静电作用吸附其上。随着过滤时间的延长,纤维素表面和空隙均被石墨烯纳米片填满,最终复合成自支撑薄膜; 石墨烯纳米片在复合薄膜中的含量可以通过控制过滤液的体积和浓度来确定[64]。

|

|

|

Fig.3 (a) Schematic of the fabrication process of GCP membrane and (b) a photograph of a GCP membrane demonstrating its flexibility(Reproduced with permission from Ref.[64 ]; Copyright ( 2011 )WILEY-VCH Verlag GmbH & Co. KGaA,Weinheim) |

3.4 层层自组装

层层自组装(LBL) 是制备石墨烯和高分子复合薄膜的另一种常用技术。这种制备薄膜的方法通常是在基底表面连续吸附不同物质,在多种不同驱动力(如静电作用、氢键、共价键或其它分子间相互作用力) 下将构筑单元组装成具有可控的尺寸、形貌和分子结构的薄膜[65]。单一组分由于自身的静电排斥作用,存在厚度自限的缺陷。但是LBL可以一直重复直到形成具有预期层数的薄膜。因此,这种方法比其它溶液成膜方法(如旋涂) 能更好地控制薄膜的厚度。最早利用LBL 技术制备石墨烯和高分子超薄膜的例子是GO/PVA复合薄膜。石墨烯边缘和平面的含氧官能团与PVA 链中的羟基通过氢键相互作用形成LBL薄膜,其自组装过程如图4 所示[65]。

|

|

|

Fig.4 (a) Schematic of the composite film deposition process using glass substrate; (b) Schematic representation of the assembling process (left) with an interaction of GO surface and PVA macromolecular chains and the internal architecture of the PVA/GO ultrathin film (right) (Reprinted with permission from Ref.[65]; Copyright ( 2010)American Chemical Society) |

此外还可以利用带负电的GO 和带正电的PANI 之间的静电、氢键和π-π 相互作用,通过LBL 的方法形成GO/PANI 多层薄膜用于电致变色器件[66]或超级电容器的电极材料[27]。

4 石墨烯/高分子复合膜的应用

4.1 高强度结构材料

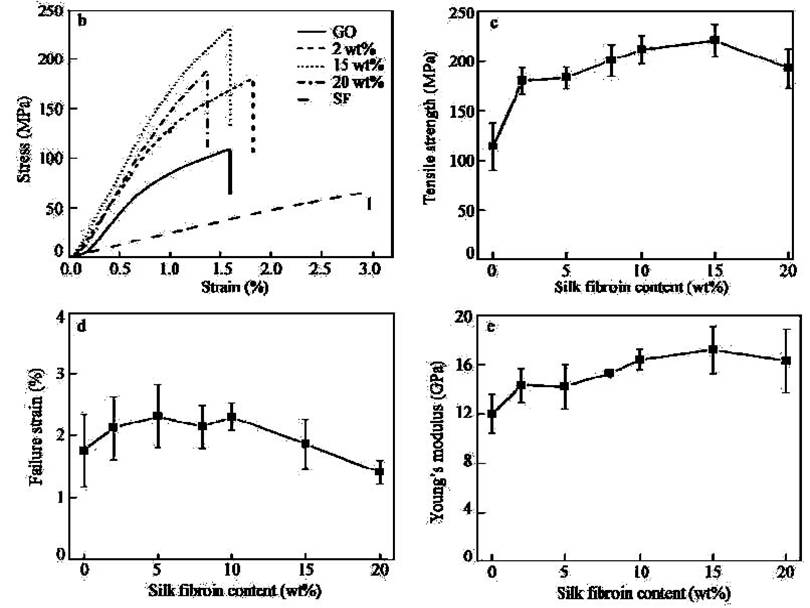

利用有机无机复合体系构建类似于贝壳类“砖灰”结构的仿生材料是人们制备石墨烯高分子超强薄膜的最初出发点。这类复合层状结构可用于组织工程、药物运载、生物传感等方面。在贝壳类材料中,CaCO3纳米片作为“砖”相,提供强度; 蛋白质作为“灰”相,为材料提供韧性[67,68]。近年来人们广泛开展了以石墨烯作为“砖”相制备贝壳类材料的研究; 为此目的所用的“灰”相合成高分子有PVA[26,37, 63,69]、PS[70]、聚氨酯(PU)[71]等,以及天然高分子如壳聚糖[39-42]等。本课题组[63]通过真空抽滤得到的GO/PVA 复合薄膜( GO占3 wt%) 杨氏模量达到4.8 GPa,拉伸强度为(110±7) MPa,并具有较大的韧性(拉伸断裂应变(36±4) %)。 此复合薄膜的优异机械性能来源于GO 片在高分子基体中的均匀分散和取向排列,以及两组分间强的界面相互作用。在定向外力作用下,石墨烯片和PVA 的界面能够通过两者的氢键作用有效传递和分散载荷,从而大大提高了复合材料的机械强度。本课题组[72]还利用蚕丝蛋白(15 wt%) 和GO(85 wt%) 复合制备了高强薄膜(图5)。

|

|

|

|

|

Fig.5 (a) The process of fabricating a SF-GO composite film with layered structure ( The insets are photographs of a SFGO hydrogel and a SF-GO film) ; (b) Typical stress-strain curves of GO,SF and SF-GO composite films; The effect of SF content on the tensile strength (c),failure strain (d) and Young’s modulus (e) of SF-GO composite films[72]( Reproduced by permission of The Royal Society of Chemistry) |

在复合凝胶干燥过程中,涂覆了蚕丝蛋白(SF) GO片逐渐在空气液体界面浓缩,其平面在与界面平行的方向形成取向的自组装结构。该复合膜的拉伸强度( (221±16) MPa)、模量( (17.2±1.9) GPa)和断裂应变( (1.8±0.4) %) 超过了大多数贝壳以及其它仿生材料。

在上述复合膜中,高分子与石墨烯之间是通过分子间弱相互作用结合在一起的。 另一方面,共价作用也能实现高强度石墨烯高分子复合薄膜的制备。如共价接枝PS 在小片石墨烯上(含量0.9 wt%) 同样大幅度增加了复合薄膜的机械强度,并使PS 的玻璃化转变温度(Tg) 提高了15℃。值得注意的是: 复合材料的性能与各组分的结构、性能、分散性以及组分之间的界面相互作用密切相关。小片石墨烯在增加分散液稳定性和加工性(黏度较低)、减小高分子主体自由体积方面优于大片石墨烯[70]。

4.2 超级电容器

超级电容器是一种具有高比电容、长循环寿命和快速充放电性能的储能器件。虽然超级电容器比传统电容器具有更高的能量密度,但是仍然低于锂电池和燃料电池。超级电容器的储能机理可分为两类: 一类是通过离子吸附形成双电层电容; 另一类是利用表面快速的氧化还原反应构成赝电容。相比于双电层电容,赝电容具有较大的比电容,但是充放电速率和循环稳定性较差。碳基材料比表面积大,电学性能优异,电化学稳定性好,是理想的双电层超级电容器的电极材料。一些典型的导电高分子,如PANI[53,73-75]、PPy[54-56,76,77]、PEDOT[78]等具有较高的电化学活性和导电性,以及可逆的赝电容性能和良好的生物相容性,因此是理想的赝电容电极材料。石墨烯可以增强导电高分子的导电性、力学强度和电化学稳定性,从而能为复合材料带来协同作用。成会明课题组[53]采用阳极电化学聚合方法制备的柔性石墨烯/PANI 纸具有较高拉伸强度(12.6MPa) 和稳定的电化学电容( 质量电容233 F /g; 体积电容135 F /cm3 ) ,性能优于许多其它碳基材料的自支撑电极。本课题组[74]通过真空抽滤rGO和PANI 纳米纤维的混合溶液得到了具有层状三明治结构的化学修饰石墨烯和PANI 纳米纤维复合薄膜(图6 (a),6(b) ) ,具有较好的循环稳定性和电容性能(比电容在0.4 A/g 时达到210 F /g)(图6 (c),6(d) )。

|

|

|

Fig.6 Cross-section SEM images of GPNF30(a,b) ; Cyclic voltammograms (c,scan rate = 5 mV s1 ) and galvanostatic charge /discharge curves (d,charging /discharging current density = 0.3 A g -1 ) of the supercapacitors based on GPNF30,as-formed PANI-NF and CCG films ( Reprinted with permission from Ref.[74]; Copyright ( 2010) American Chemical Society) |

另外,我们还通过在磺化石墨烯(SG)、吡咯单体和十二烷基苯磺酸混合电解液中一步电化学共沉积得到了PPy 磺化石墨烯复合薄膜[79]。在该体系中SG 是导电高分子的导电掺杂剂,十二烷基苯磺酸既是支持电解质又是稳定SG 的表面活性剂。 此方法制备的复合薄膜具有多孔结构,在放电速率为0.5 A/g 时质量比电容达到285 F /g,在充放电速率为2 A/g 时连续充放电800 循环后仍然能够保持92% 的电容,这些性能远远高于基于纯PPy 的超级电容器。

4.3 光伏器件

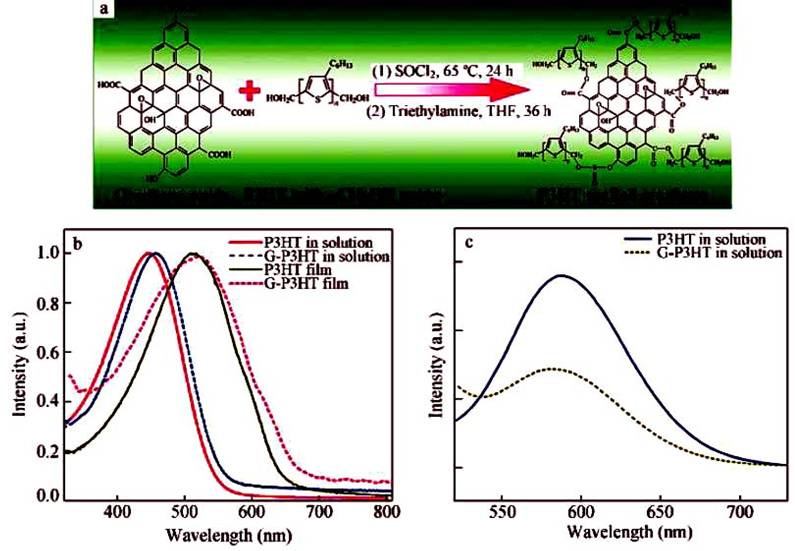

石墨烯材料可用作有机光伏电池中的透明电极或异质结活性层,以及染料敏化太阳能电池的催化对电极。ITO 是制备透明导电电极的主要材料,但ITO 价格昂贵、不能用于柔性器件、无法承受刻蚀和高温加工过程[80]。单层石墨烯的透光率约为98%,片电阻约为6 kΩ/sq,是理想的透明导电电极材料[81]。另一方面,PEDOT 具有良好的电子导电性、透光性和成膜性,也被广泛应用于有机光电子器件中[82]。 因此,石墨烯PEDOT复合膜材料有望具有优异的性能。Kiyoung等[83] 用PEDOT: PSS 功能化石墨烯,形成了稳定的水相分散液,有效保留了两组分自身的化学和电学性能。利用该分散液制备的复合薄膜在550 nm 波长处具有80% 的透光率和较高的导电性( 2.3 kΩ/sq)。这种方法能够制备大面积透明导电薄膜,有望应用于未来的光伏电子器件中。Valentini 等[81]将PEDOT: PSS /石墨烯复合薄膜作为聚合物体异质结太阳能电池的正极材料,通过AM 1.5 ( 100mW cm2 ) 白光的激发能量转化效率达到0. 75%。本课题组[84]将石墨烯/PEDOT: PSS 复合材料旋涂在ITO 基底上,形成了一个60 nm 厚的薄膜(包含1 wt% 石墨烯)。该薄膜具有良好的电催化活性,在可见光波长区具有高的透光性(>80%)。以此薄膜为对电极的染料敏化太阳能电池能量转换效率达到4.5%,与相同条件下Pt 作为对电极时的电池转换效率(6.3%) 相当。 石墨烯也被作为有机体异质结光伏器件的电子受体材料用于聚合物异质结太阳能电池中[85]。 Yu 等[33]将羟甲基封端的聚3 己基噻吩( P3HT) 化学接枝到GO 的羧基上。所得的P3HT 修饰的石墨烯能够分散于有机溶剂中。P3HT 和石墨烯之间的共价连接和较强的电子相互作用使该复合膜在光伏器件中具有优异的性能(图7)。

|

|

|

Fig.7 (a) Synthesis procedure for chemical grafting of CH2OH-terminated P3HT chains onto graphene; (b) UV-Vis absorption spectra of pure P3HT and G-P3HT in CHCl3 solution at 1 mg /mL and of solid thin films prepared by spin-coating on quartz plates; (c)PL spectra of pure P-3HT and GP3HT in CHCl3 solution at 1 mg /mL and λex = 450 nm (Reprinted with permission from Ref.[33];Copyright (2010) American Chemical Society) |

4.4 锂离子电池

锂离子电池被广泛应用于便携器件和可再生能源的研究中,具有较高的能量密度、较长的循环周期和良好的环境相容性。 负极材料是锂离子电池研究领域的热点之一。 石墨烯基碳材料,具有较大的比表面积、高导电性、优异的化学稳定性和宽的电化学窗口,是潜在的锂离子电池负极材料。Wallace 等[86]用电化学方法制备的PPy /rGO 薄膜作为锂离子电池的负极材料,具有较大的可逆比容量,较高的充放电倍率性能和良好的循环稳定性(图8)。

|

|

|

Fig.8 (a,b) Field-emission scanning electron (FESEM) images of surface morphology and crosssection views of PPy /rGO films; (c) Voltage profiles for PPy /pTS( sodium p-toluenesulfonate) films at different current rates; (d) Voltage profiles for PPy /rGO films at different current rates。(Reproduced with permission from Ref。 [86]; Copyright ( 2012)WILEY-VCH Verlag GmbH & Co.KGaA,Weinheim) |

Guo 等[87]报道了用自由基聚合物2,2,6,6四甲基哌啶4 甲基丙烯酸酯(PTMA) 和石墨烯复合材料作为锂离子电池的负极材料,在1C 倍率下的可逆比容量达到222 mAh /g,在100C 倍率下能够循环超过20,000 圈。

4.5 传感器

理想石墨烯片上的所有原子都是表面原子,因此少量检测物与石墨烯的相互作用就可以改变石墨烯的本体性质。 同时,石墨烯具有优异的电催化活性、电化学稳定性和快速的电荷传递速率,因此是制备各种传感器件的理想材料[88]。最近我们对石墨烯基气体传感[89]和生物传感[90]做了综述。这里我们将简单介绍石墨烯高分子复合薄膜在传感器方面的应用。

石墨烯材料的气体检测主要是基于气体分子吸附引起的电导变化。石墨烯高分子复合材料通常具有多孔的微结构,可以促进传感层的气体扩散。在这种情况下,复合材料的2 种组分都可以吸附气体分子,从而引起传感层的电导率变化[89]。例如,在利用传统的纳米刻蚀技术对石墨烯进行图案化时常会在石墨烯表面残留高分子光刻胶( 如PMMA)。Dan等[91]研究发现: PMMA 光刻胶化学掺杂了石墨烯,增强了其载流子散射,同时能吸附气体分子。基于该石墨烯PMMA 复合膜的传感器能灵敏地检测壬醛蒸汽。 如将PMMA 去除,纯单层石墨烯的响应非常小。本课题组[92]在碳酸丙烯酯(PC) 溶液中电化学共沉积GO 和聚芘(PPr),得到的复合薄膜对甲苯具有快速、可逆的灵敏响应( 98. 7 L /m3 )。这是由于GO 均匀涂覆在PPr 层,不仅增强了PPr 的机械性能,同时使复合薄膜具有连续导电相的多孔形貌; 当接触甲苯蒸汽时,GO 片上的PPr 层为甲苯分子提供了扩散通道,使复合薄膜的电导发生变化,因此可以选择性地检测芳香性气体。

石墨烯高分子复合薄膜修饰电极还被广泛应用于电化学生物传感中。例如: 磺化聚苯胺( SPANI) 修饰的石墨烯薄膜具有高导电性、高催化活性和电化学稳定性[93]; 石墨烯和SPANI 之间强烈的相互作用使得SPANI 能够在中性溶液中稳定存在,且大大降低了对抗坏血酸(AA) 的检测电位。PVP 是一种中性高分子,能通过中心的酰亚胺与酚羟基形成氢键作用而强烈吸附酚类化合物,Liu 等用PVP /GO 薄膜的修饰电极能够选择性地检测DA[94]。

5 结论

石墨烯高分子复合薄膜在结构材料、能源器件和传感器等方面具有广泛的应用。其制备技术与应用开发受到了广泛关注且取得了系列重要进展。尽管如此,目前该领域至少还存在如下几个问题: (1) 石墨烯是制备石墨烯高分子复合膜的原料之一,决定了复合膜的结构、性能与应用。因此,建立宏量可控制备高质量石墨烯的新技术是该研究领域未来发展的关键; (2) 石墨烯在高分子本体中的均匀分散是控制石墨烯高分子复合膜质量的重要因素。建立和发展石墨烯功能化与材料加工新技术是一个重要研究课题; (3)有效增强石墨烯与高分子材料之间的界面相互作用,充分发挥两组分的协同作用而不损坏复合组份自身的优异性能是达到性能1 + 1≥2 的效果的重要途径。 因此需要进一步弄清石墨烯与高分子之间的相互作用,建立材料复合组装新技术; (4) 绿色、简单、宏量可控地制备石墨烯高分子复合膜是推进该类材料工业化进程的重要因素。因此,在确定膜材料制备工艺时需要考虑溶剂选择、能源损耗、气体或废液排放与处理等因素。总之,通过不断的研究积累与应用开发,石墨烯高分子膜将成为重要的功能材料之一,有着光明的未来。

REFERENCES

[1] Novoselov K S,Geim A K,Morozov S V,Jiang D,Zhang Y,Dubonos S V,Grigorieva I V,Firsov A A. Science,2004,306(5696) : 666-669

[2] Geim A K,Novoselov K S. Nat Mater,2007,6(3) : 183-191

[3] Nair RR,Blake P,Grigorenko A N,Novoselov K S,Booth T J,Stauber T,Peres N M R,Geim A K. Science,2008,320( 5881) : 1308-1308

[4] Balandin A A,Ghosh S,Bao W Z,Calizo I,Teweldebrhan D,Miao F,Lau C N. Nano Lett,2008,8(3) : 902-907

[5] Lee C,Wei X,Kysar J W,Hone J. Science,2008, 321( 5887) : 385-388

[6] Stoller M D,Park S,Zhu Y,An J,Ruoff R S. Nano Lett,2008,8(10) : 3498-3502

[7] Sun Y,Shi G. J Polym Sci Pol Phys, 2013,51(4) : 231-253

[8] Bai H,Li C,Shi G Q. Adv Mater, 2011,23(9) : 1089-1115

[9] Singh V, Joung D,Zhai L,Das S,Khondaker S I,Seal S. Prog Mater Sci,2011, 56( 8) : 1178-1271

[10] Li D,Muller M B,Gilje S,Kaner R B,Wallace G G. Nat Nanotechnol,2008,3(2) : 101-105

[11] Shin H J,Kim K K,Benayad A,Yoon SM,Park H K, Jung IS, Jin M H, Jeong H K,Kim J M,Choi J Y,Lee Y H. Adv Funct Mater,2009,19(12) : 1987-1992

[12] Pei S F,Zhao J P,Du J H,Ren W C,Cheng H M. Carbon,2010,48(15) : 4466-4474

[13] Stankovich S,Dikin D A,Dommett G H B,Kohlhaas K M,Zimney E J,Stach E A,Piner R D,Nguyen S T,Ruoff R S. Nature,2006,442(7100) : 282-286

[14] Kuilla T,Bhadra S,Yao D H,Kim N H,Bose S,Lee J H. Prog Polym Sci,2010,35(11) : 1350-1375

[15] Kim H,Abdala A A,Macosko C W. Macromolecules,2010,43(16) : 6515-6530

[16] Huang C,Li C,Shi G. Energy Environ Sci, 2012,5(10) : 8848-8868

[17] Chen J,Li C,Shi G. J Phys Chem Lett,2013,4(8) : 1244-1253

[18] Sun Y,Wu Q,Shi G. Energy Environ Sci, 2011,4(4) : 1113-1132

[19] Li C,Shi G. Electrochim Acta, 2011,56(28) : 10737-10743

[20] Huang X,Yin Z Y,Wu S X,Qi X Y,He Q Y,Zhang Q C,Yan Q Y,Boey F,Zhang H. Small, 2011,7(14) : 1876-1902

[21] Cai D,Song M. J Mater Chem,2010, 20(37) : 7906-7915

[22] Layek R K,Nandi A K. Polymer, 2013,54(19) : 5087-5103

[23] Sham A Y W,Notley S M. Soft Matter, 2013,9(29) : 6645-6653

[24] Xu Y,Bai H,Lu G,Li C,Shi G. J Am Chem Soc,2008, 130(18) : 5856-5857

[25] Liang J,Huang Y,Zhang L,Wang Y,Ma Y,Guo T,Chen Y. Adv Funct Mater,2009, 19(14) : 2297-2302

[26] Li YQ,Yu T,Yang TY,Zheng LX,Liao K. Adv Mater, 2012,24(25) : 3426-3431

[27] Sarker A K,Hong J D. Langmuir, 2012,28(34) : 12637-12646

[28] Salavagione H J,Martinez G,Ellis G. Macromol Rapid Comm,2011,32(22) : 1771- 1789

[29] Lee S H,Dreyer D R,An J,Velamakanni A,Piner R D,Park S,Zhu Y,Kim S O,Bielawski C W,Ruoff R S. Macromol Rapid Comm, 2010,31(3) : 281-288

[30] Salavagione H J,Gomez M A,Martinez G. Macromolecules, 2009, 42(17) : 6331-6334

[31] Liu Z,Robinson J T,Sun X,Dai H. J Am Chem Soc,2008,130(33) : 10876-10877

[32] Salavagione H J,Martinez G. Macromolecules, 2011, 44(8) : 2685-2692

[33] Yu D,Yang Y,Durstock M,Baek J B,Dai L. ACS Nano,2010,4(10) : 56335640

[34] Yu D,Dai L. J Phys Chem Lett, 2010,1(2) : 467-470

[35] Cao Y C,Xu C,Wu X,Wang X,Xing L,Scott K. J Power Sources,2011,196(20) : 8377- 8382

[36] Huang L,Li C,Shi G. J. Mater. Chem. A, 2014,2(4) : 968-974

[37] Zhao X,Zhang Q H,Chen D J,Lu P. Macromolecules, 2010,43(5) : 2357-2363

[38] Yang X,Li L,Shang S,Tao X M. Polymer,2010, 51(15) : 3431-3435

[39] Wang X L,Bai H,Yao Z Y,Liu A R,Shi G Q. J Mater Chem,2010,20(41) : 9032-9036

[40] Yang X M,Tu Y F,Li L A,Shang S M,Tao X M. ACS Appl Mater Interfaces,2010,2(6) : 1707-1713

[41] Fan H L,Wang L L,Zhao K K,Li N,Shi Z J,Ge Z G, Jin Z X. Biomacromolecules,2010,1

1(9) : 2345-2351

[42] Han D L,Yan L F,Chen W F,Li W. Carbohyd Polym,2011,83(2) : 653-658

[43] Jiang S,Gui Z,Bao C,Dai K,Wang X,Zhou K,Shi Y,Lo S,Hu Y. Chem Eng J,2013,226: 326-335

[44] Zhang H B,Zheng W G,Yan Q,Yang Y,Wang J W,Lu Z H, Ji G Y,Yu Z Z. Polymer,2010,51(5) : 1191-1196

[45] Kim I H, Jeong Y G. J Polym Sci Pol Phys,2010,48(8) : 850-858

[46] Kalaitzidou K,Fukushima H,Drzal L T. Compos Sci Technol,2007, 67(10) : 2045-2051

[47] Krupa I,Chodak I. Eur Polym J,2001,37: 2159-2168

[48] Pramoda K P,Hussain H,Koh H M,Tan H R,He C B. J Polym Sci Pol Chem,2010,48(19) : 4262-4267

[49] Xu Z,Gao C. Macromolecules, 2010,43(16) : 6716-6723

[50] Yan X B,Chen J T,Yang J,Xue Q J,Miele P. ACS Appl Mater Interfaces,2010,2(9) : 2521-2529

[51] Wang H,Hao Q,Yang X,Lu L,Wang X. Nanoscale,2010,2(10) : 2164-2170

[52] Wang H,Hao Q,Yang X,Lu L,Wang X. Electrochem Commun, 2009, 11(6) : 1158- 1161

[53] Wang D W,Li F,Zhao J P,Ren W C,Chen Z G,Tan J,Wu Z S,Gentle I,Lu G Q,Cheng H M. ACS Nano,2009,3(7) : 1745-1752

[54] Bose S,Kim N H,Kuila T,Lau Kt,Lee J H. Nanotechnology,2011,22(29) : 295202

[55] Wang X,Yang C,Li H,Liu P. Electrochim Acta, 2013,111: 729-737

[56] Wang J,Xu Y,Zhu J,Ren P. J Power Sources,2012,208: 138-143

[57] Bose S,Kuila T,Uddin M E,Kim N H,Lau A K T,Lee J H. Polymer,2010, 51(25) : 5921-5928

[58] Huang Y,Qin Y,Zhou Y,Niu H,Yu Z Z,Dong J Y. Chem Mater,2010, 22(13) : 4096-4102

[59] Vadukumpully S,Paul J,Mahanta N,Valiyaveettil S. Carbon,2011,49(1) : 198-205

[60] Liang J J,Huang Y,Zhang L,Wang Y,Ma Y F,Guo T Y,Chen Y S. Adv Funct Mater,2009,19(14) : 2297-2302

[61] Chang H,Wang G,Yang A,Tao X,Liu X,Shen Y,Zheng Z. Adv Funct Mater,2010, 20(17) : 2893-2902

[62] Putz K W,Compton O C,Palmeri M J,Nguyen S T,Brinson L C. Adv Funct Mater, 2010,20(19) : 3322-3329

[63] Xu Y,Hong W,Bai H,Li C,Shi G. Carbon,2009, 47(15) : 3538-3543

[64] Weng Z,Su Y,Wang D W,Li F,Du J H,Cheng H M. Adv Energy Mater,2011,1(5) : 917-922

[65] Zhao X,Zhang Q H,Hao Y P,Li Y Z,Fang Y,Chen D J. Macromolecules,2010, 43(22) : 9411-9416

[66] Sheng K,Bai H,Sun Y,Li C,Shi G. Polymer,2011,52(24) : 5567-5572

[67] Li X D,Xu Z H,Wang R Z. Nano Lett, 2006,6(10) : 2301-2304

[68] Xu Z H,Li X D. Adv Funct Mater,2011,21(20) : 3883-3888

[69] Tan Y Q,Song Y H,Zheng Q. Chinese J Polym Sci,2013,31(3) : 399-406

[70] Ming F,Kaigang W,Hongbin L,Yuliang Y,Nutt S. J Mater Chem,2009,19(38) : 7098- 7105

[71] Khan U,May P,O Neill A,Coleman J N. Carbon,2010,48(14) : 4035-4041

[72] Huang L,Li C,Yuan W,Shi G. Nanoscale, 2013,5(9) : 3780-3786

[73] Kumar M,Singh K,Dhawan S K,Tharanikkarasu K,Chung J S,Kong B S,Kim E J,Hur S H. Chem Eng J,2013, 231: 397-405

[74] Wu Q,Xu Y,Yao Z,Liu A,Shi G. ACS Nano,2010,4(4) : 1963-1970

[75] Xu J,Wang K,Zu S Z,Han B H,Wei Z. ACS Nano, 2010,4(9) : 5019-5026

[76] Lu X,Dou H,Yuan C,Yang S,Hao L,Zhang F,Shen L,Zhang L,Zhang X. J Power Sources,2012,197: 319-324

[77] Biswas S,Drzal L T. Chem Mater, 2010,22(20) : 5667-5671

[78] Lee S,Cho M S,Lee H,Nam J D,Lee Y. J Mater Chem,2012,22(5) : 1899-1903

[79] Liu A,Li C,Bai H,Shi G. J Phys Chem C,2010, 114(51) : 22783-22789

[80] Wang S J,Geng Y,Zheng Q B,Kim J K. Carbon,2010,48(6) : 1815-1823

[81] Valentini L,Cardinali M,Bon S B,Bagnis D,Verdejo R,Angel LopezManchado M,Kenny J M. J Mater Chem,2010, 20(5) : 995-1000

[82] Choi K S,Liu F,Choi J S,Seo T S. Langmuir,2010,26(15) : 12902-12908

[83] Jo K,Lee T,Choi H J,Park J H,Lee D J,Lee D W,Kim BS. Langmuir,2011,27(5) : 2014- 2018

[84] Hong W,Xu Y,Lu G,Li C,Shi G. Electrochem Commun, 2008,10(10) : 1555-1558

[85] Liu Q,Liu Z,Zhong X,Yang L,Zhang N,Pan G,Yin S,Chen Y,Wei J. Adv Funct Mater, 2009,19(6) : 894-904

[86] Yang Y,Wang C,Yue B,Gambhir S,Too C O,Wallace G G. Adv Energy Mater,2012,2(2) : 266-272

[87] Guo W,Yin Y X,Xin S,Guo Y G,Wan L J. Energy Environ Sci, 2012,5(1) : 5221-5225

[88] Pumera M,Ambrosi A,Bonanni A,Chng E L K,Poh H L. Tractrend Anal Chem,2010,29(9) : 954-965

[89] Yuan W,Shi G. J Mater Chem A,2013,1(35) : 10078-10091

[90] Yu Xiaowen(于小雯) ,Sheng Kaixuan(盛凯旋),Chen Ji(陈骥),Li Chun(李春),Shi Gaoquan(石高全). Acta Chim Sinica(化学学报) ,2014, 72(3) : 319-332

[91] Dan Y,Lu Y,Kybert N J,Luo Z, Johnson A T C.Nano Lett,2009,9(4) : 1472-1475

[92] Zhang L,Li C,Liu A,Shi G. J Mater Chem,2012,22(17) : 8438-8443

[93] Bai H,Xu Y,Zhao L,Li C,Shi G. Chem Commun,2009,(13) : 1667-1669

[94] Liu Q,Zhu X,Huo Z,He X,Liang Y,Xu M. Talanta,2012,97: 557-562