喷墨技术及其在纺织品印花中的应用进展yd19323

宋亚伟,房宽峻,张建波,蔡玉青,郝龙云 青岛大学纤维新材料与现代纺织国家重点实验室培育基地,山东青岛266071

收稿日期:2014-07-07 修回日期:2014-12-09

基金项目:国家科技支撑计划资助项目(2014BAC13B02,2014BAE01B01);国家自然科学基金资助项目(51173086);山东省自主创新成果转化重大专项资助项目(2012ZHZX1A0914)

作者简介:宋亚伟(1990-),男,硕士生。研究方向为纺织品喷墨印花。房宽峻,通信作者,E-mail:13808980221@163.com。

原载:纺织学报2015/8;165-172

【摘要】结了喷墨技术在基础理论研究方面的一些新成果,利用轨迹法和数值模拟法分析了流体的喷射过程,并归纳了添加剂和温度等因素对喷墨流体理化性能的影响。在此基础上,着重介绍了喷墨印花织物预处理、墨水研发和应用等方面的新进展,与此同时,分析了研究过程中的主要问题和新的解决方法。研究认为喷墨技术的理论性研究对促进喷墨印花的产业化发展具有重要意义。

【关键词】喷墨;印花;预处理;墨水;织物

【中图分类号】TS 194.4 文献标志码:A DOI:10.13475/j.fzxb.20140700508

自20世纪50年代末以来,随着计算机技术的发展与普及,喷墨技术得到迅速的发展[1],目前在除纸张打印以外的其他领域也有广泛的应用。如,运用数字喷墨热转移印花技术制作的瓷像更加逼真细腻,且瓷像设计更加灵活快速,并在加工过程中能有效降低破损率,从而提高效益,工作时更环保、安全[2-3];在医学上,惠普和帝肯集团合作开发的惠普高性能喷液系统可实现精准、快速的药物滴定,避免浪费又耗时的连续稀释过程,与传统的皮下注射器针头相比,能从根本上消除患者对注射不舒适的感觉;P Chen等[4]利用喷墨技术将单壁碳纳米管墨水打印到织物上制备了灵活可穿戴的电容器,所制备的电容器有良好的电容性能,并且在很长的充放电周期内仍然具有良好的稳定性;喷墨PCB技术把聚苯醚改性的环氧树脂应用于油墨的配方中,改善了油墨固化后绝缘材料的耐热性、介电性等主要性能可用作高频基层线路板的绝缘层[5];在纺织品印花中,通过数字喷墨印花机,直接将印花墨水喷射到各种纤维织物上印制出所需的各种图案,开辟了纺织品印花新途径。

1 喷墨技术

数字喷墨印花作为一项以喷墨技术为基础,集计算机、精密机械和精细原料于一体的高新技术,吸引了越来越多研究者的关注。本文简要介绍了喷墨技术的基础理论研究成果及其在纺织品印花中的应用进展。

喷墨技术在各领域的应用要求其具有较好的分辨率,较高的喷射频率,以及可靠的安全性和稳定性[5],因此,理解流体喷射的过程和流体理化性能的影响因素十分重要。

1.1 流体喷射过程

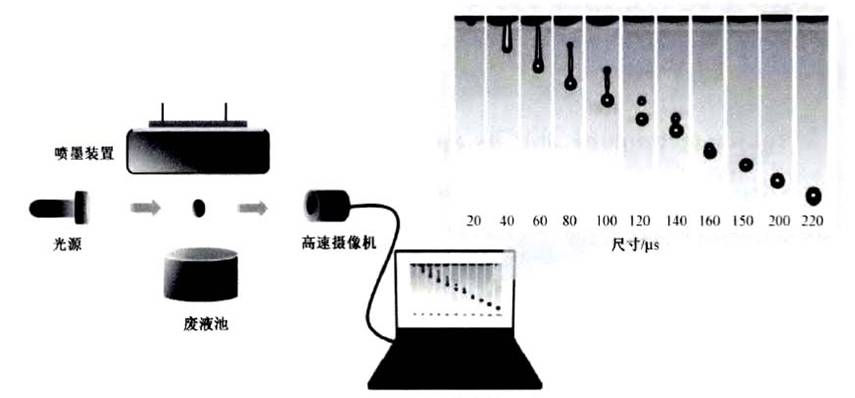

在流体喷射形态的研究之中,由于流体喷射的速度很快,需利用高速摄像机对液滴的运行轨迹进行实时观测,这种轨迹法能够简单而准确地表示出流体的喷射过程[6]。D Jang等[7]利用高速摄像机对流体的喷射过程进行观测,如图1为液滴观测和理想状态下流体喷射形态示意图。流体组成为50%乙二醇、50%去离子水。

|

|

|

计算机观测 |

|

图1 液滴观测和理想状态下流体喷射形态 |

从图1中所示的不同时间下液滴的形态町看出,流体喷射主要过程为:喷出→伸展→颈缩→断裂(形成卫星液滴)→收缩反冲(母体液滴和卫星液滴重组)→平衡→与基质碰撞→铺展。液滴喷射过程中.首先电信号传输到喷墨装置,在合适的电压、温度等条件下,喷嘴处由于表面张力的作用形成弯曲液面,喷头中的压电晶体根据持续输入的电信号膨胀,克服表面张力的作用,使液滴喷出。液滴喷出后,由于受到空气阻力等因素的影响,液滴的形态会发生变化。最为明显的就是液滴发生颈缩,甚至断裂形成卫星墨滴,但是理想状态下,在与基质碰撞前卫星墨滴会与母体液滴发生重组,然后达到平衡。碰撞前液滴的能量包括动能、表面能和势能,当与基质碰撞后,液滴在基质表面最大程度铺展,此时液滴的表面能处于最大值,而动能为零。之后液滴会在基质表面发生一定程度的收缩或回弹,然后达到准平衡,此时液滴的动能完全转变为表面能或被黏滞力所消耗。速度范围内具有较低的黏度,然而流体的连续喷射一旦形成,就会在较低的剪切速率下恢复到较高的黏度,有利于延迟卫星液滴的形成。也有研究表明,在流体配方中加入少量的高分子量聚合物,能够阻止液滴的分解或使形成的卫星液滴回缩到母体液滴中去[12]。

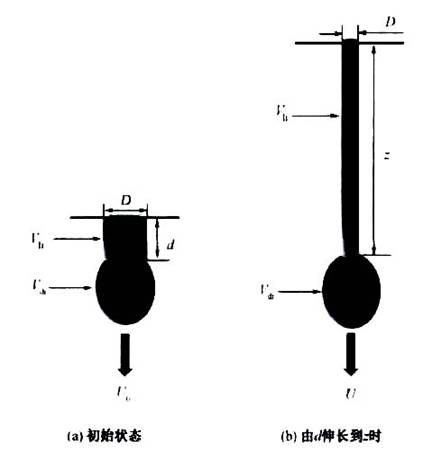

在流体喷射的探究中,需要研究者对流体的喷射情况做仔细的分析,除使用高速摄像机对液体的喷射情况做实时记录和分析之外,利用建模和数值分析对流体的喷射情况进行预测也是一种很好的方法。如,S D Hoath等[13]发现聚合物流体从喷头喷出后,液滴的速度在一段时间内会减小,为研究其减小的原因建立了如图2所示的一种简单的按需喷射模型。

|

|

|

图2简单的按需喷射模型 |

流体从喷头喷出后,假设液滴密度为p,体积为Vdr,喷头直径为D,当液滴喷出并离开喷头d长度时的速度为U0,并且假设液滴继续下落过程中液滴的体积不变,由于流体延伸所产生的“尾巴”的体积为V1,且变化均匀一致,随着“尾巴”的延伸,液滴的速度不断变小,当距离喷头的距离为z时,液滴的速度为U。假设G为弹性模量,τ为弛豫时间。L为“尾巴”的伸长率,可得到如下方程:

![]()

由于弛豫时间要比该流体喷射过程的时间长得多,得出弹性模量对于流体喷射速度的影响最大,又因为弹性模量和溶液的浓度成正比,因此溶液的浓度是导致液滴在一段时间内速度减慢的主要因素。利用该数值模型,还能得出该聚合物溶液喷射所允许的最大浓度,为喷射流体的研究提供了极大的便利。

除此之外,为研究墨滴的沉积铺展,刘春格等[14]借助Fluent软件,利用VOF模型模拟了喷墨墨滴在碰撞铺展阶段的行为特征,模拟了墨滴喷射速度、墨滴大小、墨水黏度、墨滴与基板的接触角等因素对碰撞铺展的影响,并结合在电子产品制作中的应用提出了改善这4个影响因素的方法,为喷墨沉积在电子产品制作中的应用提供了一定的理论依据。

由此可见,数值模拟的方法为喷墨技术的研究提供了极大的便利,但是其仍有一定的局限性,例如S D Hoath等所推导的方程组忽略了重力和喷头对流体喷射的影响,并且假设墨滴起始和终止状态的体积不变,因此,在流体喷射过程中需把各种方法结合起来,通过不断尝试才能达到最为理想的喷射状态。

1.2 影响喷墨流体理化性能的因素

在喷墨流体的制备过程中,其理化性能,包括黏度、表面张力、密度、流变性、pH值和电导率等,是非常重要的指标,其对流体的喷射形态和应用性能具有很大的影响。如果喷墨流体的理化性能不合适,很容易造成流体喷射过程中产生挂墨、纬斜以及产生卫星液滴等情况,因此很可能影响流体喷射到基质上的精度,严重时甚至会堵塞喷头从而对喷墨装置造成损坏。

1.2.1 添加剂

喷墨流体中除主要成分(如色素)之外,还需要加入添加剂以保证流体具有良好的理化性能。添加剂对理化性能的影响主要是由于添加剂加入量的多少引起的,以纺织品的喷墨印花墨水为例,向墨水中加入由磷酸二氢钠和柠檬酸组成的缓冲体系可保证墨水具有较好的pH值缓冲性能,但是磷酸二氢钠和柠檬酸的比例不同以及加入到墨水配方中的缓冲体系的量不同均会引起墨水pH和电导率发生较大程度的变化,从而影响其应用效果。在纳米银导电喷墨墨水的制备中,为使墨水具备适合的流变性,通常加入分散剂,但是K Woo等[15]研究表明,当加入过量的分散剂时,过量的分散剂不仅不会吸附到纳米银粒子的表面,并且会破坏悬浮液的稳定性,使导电墨水的黏度升高。Daehwan Jang等在研究喷墨流体的理化性能对喷射性能的影响过程中同样发现乙二醇和水的比例不同对喷墨流体的黏度、表面张力和密度都有不同程度的影响,因而流体的喷射性能好坏也不同。除此之外,加入的添加剂的种类不同也会对理化性能造成影响。J Y Park等[16]。在纺织品印花墨水中加入表面活性剂Surfynol 465,结果表明,随着surfynol 465的加入,墨水的黏度会略微的上升,而表面张力随之下降。

因此,在添加剂的使用过程中,需要研究者根据喷墨流体的种类和应用性能确定添加剂使用的种类和剂量。随着环保的要求越来越高,开发适用于喷墨技术的绿色高效助剂将成为研究的重点。

1.2.2 温度

温度是影响喷射流体理化性能的重要因素。由于常见的喷墨流体大都为牛顿型流体,黏度随温度的升高而降低。这可从2方面来解释[17]:1)温度升高时,流体分子间距离增大,分子间作用力减弱,从而导致流动时内摩擦力减小,黏度降低;2)温度升高,流体分子热运动加剧,分子间摩擦机会增多而导致黏度增大。温度较低时,以第1种情况为主。随着温度的不断升高,第2种情况的影响愈来愈显著,故温度升高时,黏度的变化愈来愈平缓。同样,牛顿型流体的表面张力也随温度的升高而降低,这主要是因为温度的升高造成分子动能增加,分子间引力减弱,且与表面层相邻的两相间的密度差减小,导致表面张力下降。由于温度对流体的理化性能具有较大的影响,因此在制备喷墨墨水时,应该保证其理化性能在较宽的温度范围内具有较好的稳定性。

1.2.3 其他因素

除添加剂和温度的影响外,储存时间、压力和杂质等都能对流体的理化性能造成影响。随着储存时间的延长,流体的理化性能依据流体种类不同会发生一定程度的变化,因此,制备的喷墨流体不易储存太长时间。随着压力的增大,流体的黏度增大,表面张力降低,但是由于实际应用过程中其影响较小,通常可以忽略。在应用过程中,墨水沾染油污或杂质往往会造成表面张力的下降,对应用性能造成影响,因此应确保设备和工作环境的整洁[18]。

2 喷墨技术在纺织品印花中的应用

2.1 数字喷墨印花技术

数字喷墨印花是通过各种输入手段(扫描仪、

数码相机等)把所需的图案输入计算机,经过计算机印花分色描稿系统(CAD)编辑处理后,由计算机控制喷嘴,直接将墨水喷射到各种织物上形成图案。经过处理后,获得印有高精度图案的纺织品[19]。数字喷墨印花的印花精度高,可通过互联网实现个性化电子商务消费,能够对流行趋势进行快速反应,并且无需制版,批量灵活,符合小批量、多品种、快交货的市场需求[20]。此外,印花流程中染料和助剂的废弃和浪费以及废水排放量很少,并且印花设备占地面积小,可在办公室和家庭中进行印花[21]。

2.2 喷墨印花墨水

喷墨印花墨水一般由色素、水、有机溶剂和添加剂(如杀菌剂、分散剂、pH值调节剂、保湿剂)等组成,按照配制墨水所使用的溶剂可分为水性墨水和溶剂型墨水。目前应用的喷墨印花用墨水大都为水性墨水,因为其较溶剂型墨水毒性低,环境污染小,更符合纺织品印花的要求。织物的喷墨印花和纸的喷墨打印不同,前者需要对织物进行预处理来保证颜料或者染料与织物有效结合,从而提高颜色深度和耐久性等性能,并且由于前处理助剂对墨水的理化性能影响很大,不同的墨水和不同的纤维对预处理助剂和工艺的要求不同,因此喷墨印花织物的预处理成为了喷墨印花中十分重要的一道工序[22]。按照使用的色素种类的不同,水性墨水又可分为染料型墨水和颜料型墨水,本文将从这2个方面进行介绍。

2.2.1 染料型喷墨印花墨水

染料墨水上染过程中以分子的状态扩散到纤维中去,因此具有很强的色彩表现力,喷墨印花图案更加细腻、逼真,这是染料墨水的一个非常重要的特点,也是染料墨水与颜料墨水相比较的一个最大优势。按染料的品种大致可以分为活性染料墨水、酸性染料墨水、分散染料墨水等。

活性染料墨水主要适用于纤维素纤维、再生纤维素纤维及蚕丝纺织品的喷墨印花。在活性染料墨水的配制过程中,除必要的色素之外,还需要添加甘醇类表面活性剂和pH值缓冲剂等添加剂来使墨水具有适合的黏度、表面张力和pH缓冲性等理化性能,并保证其具有良好的稳定性。有研究报道,在保证墨水必要的理化性能条件下,在活性染料墨水配方中加入二苯甲酮衍生物UV吸收剂能有效改善喷墨印花织物的耐日晒牢度[23]。除此之外,为防止活性染料喷印到织物上发生渗化需对织物进行预处理。例如,预处理中加入一定的尿素,能够提高Loycell纤维的着色力[24]。将蚕丝织物浸轧(轧余率为100% )不同的氨基化合物,80℃下预烘5 min,然后升温至110℃焙烘2 min使氨基化合物固着在织物上,蚕丝织物经氨基化合物改性后,织物表面正电荷明显增多,经印花后色域获得了提高[25]。同样,M Rekaby[26]等采用不同的阳离子助剂对亚麻织物进行改性后均能不同程度地提高亚麻的喷墨印花效果。

酸性染料墨水适用于羊毛、蚕丝等纺织品的喷墨印花。在酸性染料墨水的配制过程中,染料分子易通过氢键或范德华力的作用发生聚集,一定的聚集虽然有利于提高印花织物的耐日光牢度,但是大量的染料分子聚集在一起会形成尺寸过大的分子聚集体,对墨水的理化性能造成影响,不符合喷墨印花的要求。为解决这个问题,J Y Park等[27]将聚乙烯吡咯烷酮(PVP)添加到酸性染料墨水配方中,由于PVP上的吡咯烷酮环能够与酸性染料的阴离子基团相互作用,使酸性染料聚集体的结构发生变化,聚集常数下降,即发生解聚,并且焓变△Ⅱ降低而熵变△S上升,解聚自发进行。使用酸性染料墨水进行喷墨印花时,通常使用海藻酸钠对织物进行预处理,从而防止墨水在织物上渗化,获得更高的清晰度。

分散染料适用于涤纶等化学纤维的喷墨印花。在分散染料墨水的配制过程中,为获得良好的分散稳定性,除加入必要的分散剂之外,在墨水中加入极少的N-[3-十三烷氧基-2-羟丙基]苯(PhGE-13)表面活性剂能使分散染料更好地分散在墨水中[28]。除此之外,随着健康和卫生问题愈来愈受到人们的关注,为使印花织物具有一定的抗菌和抑菌效果,E K Karanikas[29]等将2种抗菌剂Silpure FBR-5和Ultrafresh NM-V2加入到分散染料墨水中,发现2种抗菌剂与墨水均有良好的相容性,用革兰氏阳性金黄色葡萄球菌和肺炎克苗伯菌进行抗菌实验,结果显示所印制的织物均具有较好的抗菌效果。分散染料墨水应用时,可先将墨水打印到可重复利用的热转移纸上,然后通过加热将图案转移到织物上,不仅能够获得较高的清晰度,还省去了织物预处理的过程。

2.2.2 颜料型喷墨印花墨水

与染料型喷墨印花墨水相比,颜料墨水能够适用于不同的纤维,并且应用工艺简单,不需要复杂的前处理和后整理工艺,无污水排放,且耐光牢度较好,但是,颜料型墨水开发的技术难度更大,因为颜料颗粒大小对喷嘴堵塞、墨水流变性和稳定性影响特别大[30]。

尽管颜料墨水的开发较为困难,但是其独有的特点,如通用性和环保性等,引起了越来越多研究者的关注。为克服颜料墨水的缺点,通常将颜料进行表面改性或者制备胶囊化的颜料,二者的主要区别[31]在于:1)2种方法所制备的新颜料表面亲水性基团不同,经表面改性后颜料表面大都主要带有磺酸基,而胶囊化颜料表面不同;2)经胶囊化后的颜料表面包覆有一层聚合物,而经表面改性的颜料没有。O A Hakeim等[32]利用将分散剂加入颜料中,经搅拌、研磨后使用一种uV固化树脂进行包覆,从而制备了一种胶囊化的表面改性有机颜料墨水,所制备的颜料墨水的粒子直径小于100 nm,具有良好的分散稳定性,所制得的印花织物具有柔软的手感和较好的牢度。S Fu等[33]利用乳液聚合的方法同样制备了胶囊化的酞菁蓝颜料,所制备的胶囊化颜料表面电荷明显增多,润湿性获得了提高,并且粒径较小,具有较窄的粒径分布和较好的稳定性。

颜料对纤维没有选择性,借助黏合剂颜料能够对任何一种纤维着色。为研发一种环保的既能使颜料有效上染纤维,又不会对墨水的理化性能和颗粒大小造成太大影响的黏合剂,M M EL-MOLLA[34]等 利用异氟尔酮二异氰酸酯和聚乙二醇合成UV固化低聚物(聚氨酯丙烯酸酯)黏合剂,在合成中没有挥发性溶剂的添加,更加环保安全,且作为颜料喷墨印花黏合剂使用可以保证墨水具有较低的黏度,并且有效提升了印花织物的颜色深度和各项牢度。J Zhang等[35]通过半连续乳液聚合法制备聚丙烯酸一聚氨酯复合乳液并作为颜料喷墨印花黏合剂使用。在合成中发现,聚丙烯酸和聚氨酯的比例不同对粒径的大小、乳液的稳定性都有影响,只要二者的比例在合适的范围内,就具备合适的流变性能,能够满足颜料喷墨印花黏合剂的应用要求。C H Xue等[36]通过细乳液聚合制备了一种纳米级的黏合剂,所制备的墨水具有较窄的粒径分布和较好的稳定性,并且印花织物具有柔软的手感和较好的牢度。

为改善颜料喷墨印花的缺点,提升其喷印效果,通常需要对喷印织物进行预处理。例如,S Noppakundilograt等[37]分别利用壳聚糖,甘氨酸,及改性壳聚糖DBIC和羟丙基三甲基壳聚糖季铵盐(HTACC)对涤纶织物同样采用浸轧一焙烘的方法进行预处理,并在Epson喷墨印花机上进行颜料印花,发现经过处理过的织物的颜色深度、色域的宽度、重现性、清晰度及产品的外观均比未处理过的织物好,其中经0.1%HTACC预处理过的织物的印花效果最好。经HTACC预处理后的涤纶表面更为光滑,印花织物的手感较为柔软,还能赋予喷墨印花织物一定的抗菌性能[38]。同时,有研究[39]表明,使用柠檬酸作为交联剂利用β-环糊精对涤纶织物处理,由于β-环糊精与柠檬酸发生了聚合,生成的聚合物能沉积在织物的表面降低了毛细效应,从而提高颜料喷墨印花图案的清晰度。除此之外,随着低温等离子体技术在纺织中的应用已经非常广泛,将其应用于颜料喷墨印花织物的预处理同样能获得理想的效果。使用低温等离子体技术对织物进行预处理后,织物表面发生了刻蚀,其吸湿性与防渗性能获得了很大程度的提高,从而改善印花织物的颜色深度和清晰度[40-41]。为解释低温等离子体对织物的作用,K J Fang等[42]利用SEM观察和XPS分析得出,印花织物性能提高的原因是,除低温等离子体对织物有一定程度的刻蚀之外,在处理过程中含氧极性基团还被接枝到织物表面。随着时间的延长,防渗性能以及印花后织物的颜色深度均降低,尽管低温等离子体对织物表面所造成的刻蚀未发生明显的变化,但是处理过程中接枝到织物表面的含氧极性基团逐渐减少,因而织物的润湿性能逐渐降低[43]。故低温等离子体对织物的预处理效果随储存时间延长而下降,不宜长期存放。利用低温等离子体在工作电压为50 Pa、功率为80 W下对蚕丝织物进行表面改性,同样观察到,与未处理织物相比,处理后的织物表面有更多的沟壑,其润湿性能获得了很大程度的提高,颜料喷墨印花性能得到了改善[44]。

3 结语

喷墨技术目前已广泛应用于材料、医学、印刷等很多行业,吸引了越来越多研究者的关注。喷墨技术在纺织品印花中的应用正处于产业化阶段,深入了解喷墨印花技术的基本原理、墨水的流变性能和应用工艺等基础知识,对加快喷墨印花技术的产业化具有重要意义。

参考文献:

[1]WIJSHOFF H. The dynamics of the piezo inkjet printhead operation [J].Physics Reports,.2010, [14 ]491(4/5);77-177.

[2]李虎.陶瓷行业新宠;喷墨技术[J].今日印刷,.2011(11);60-61.

[3]房宽峻.数字喷墨印花技术[M].北京;中国纺织出版社,.2008;296-297.

[4]CHEN P,.CHEN H,.QIU J,.et a1.Inkjet printing of single-walled carbon nanotube/RuO2 nanowire supercapacitors on cloth fabrics and flexible substrates[J].Nano Res,.2010,.3(8);594-603.

[5]MARTIN G D,.HOATH S D,.HUTCHING I M.Inkjet printing;the physics of manipulating liquid jets and drops[J]. Journal of Physics; Conference Series,.2008,.105(1);1-14.

[6]LEE Chun Ying,. TSENG Chao Yuan. The droplet ejection of an inkjet mechanism controlled by electrorheological fluid [J]. Materials & Design,.2002(8);727-739.

[7]JANG D,.KIM D,.MOON J.Influence of fluid physical properties on ink·jet printability[J].Langmuir;the ACS Journal of Surfaces and Colloids,.2009,.25(5);2629 -2635.

[8]HOATH S D,.VADILLO D C,.HARLEN O G ,.et a1.Inkjet printing of weakly elastic polymer solutions[J].Journal of Non-Newtonian Fluid Mechanics,.2014(205);1-10.

[9]SHIN P,.LEE S,.SUNG J,.et a1.Operability diagram of drop formation and its response to temperature variation in a piezoelectric inkjet nozzle[J].Microelectronics Reliability,.2011,.51(2);437-444.

[10]HOATH S D,.JUNG S,.HSIAO W K,.et a1. How PEDOT;PSS solutions produce satellite·free inkjets[J].Organic Electronics,.2012(13);3259-3262.

[11]刘尊东,.房宽峻.超细颜料水性分散体系喷射性能探讨[J].染料与染色,.2009,.46(1);21-24.

[12]MCLLORY C,. HARLEN O G,. MORRISON N F.Modelling the jetting of dilute polymer solutions in drop-on-demand inkjet printing[J]. Journal of Non-Newtonian Fluid Mechanics,.2013(201);17-28.

[13]HOATH S D. HARLEN O G . HUTCHINGS I M .Jetting behavior of polymer solutions in drop-on-demand inkjet printing[J].Journal of Rheology,.2012,.56(5);1109-1127.

[14]刘春格,.唐正宁,.邵文.基于喷墨墨滴沉积铺展的数值模拟与分析[J].中国印刷与包装研究,.2011,.3(3);39-42.

[15]WOO K,.JANG D,.KIM Y,.et a1.Relationship between printability and rheological behavior of inkjet conductive inks[J]. Ceramics International,. 2013,.39(6);7015-7021.

[16]PARK J Y,. HIRATA Y,. HAMADA K. Relationship between the dye/additive interaction and inkjet ink droplet formation[J]. Dyes and Pigments,. 2012,.95(3);502-511.

[17]北京大学化学系.化学工程基础[M].北京;北京人民教育出版社,.1979;15-18.

[18]李福星,.王昌军.杂质浓度变化对液体表面张力系数影响的实验研究[J].数理医药学杂志,.2010,.23(1);98-99.

[19]金雪,.甘厚磊.纺织品数码喷墨印花墨水的研究进展[J].纺织科技进展,.2010(1);1-4.

[20]GUPTA Sanjay. Inkjet pringing; a revolutionary ecofriendly technique for textile printing[J].Indian Journal of Fibre& Textile Research,.2001(26);156-16l

[21]房宽峻.数字喷墨印花技术及其进展[J].印染,.2004(24);48-51.

[22]TRACI May Plumlee,. BAE Ji Hyun. Behavior of prepared-for-print fabrics in digital printing[J].Textile and Apparel,. Technology and Management,. 2005,.4(3);1-13.

[23]YANG Y,. NAARANI V. Improvement of the lightfastness of reactive inkjet printed cotton[J].Dyes and Pigments,.2007,.74(1);154-160.

[24]KAIMOUZ A W ,.W ARDMAN R H ,.CHRISTIE R M.The inkjet printing process for Lyoeell and cotton fibres;part 1;the significance of pretreatment chemicals and their relationship with colour strength,. absorbed dye fixation and ink penetration[J].Dyes and Pigments,.2010,.84(1);79-87.

[25]PHATTANRUDEE S,. CHAKVATTANATHM K.KIATKAMJ0MW ONG S. Pretreatment 0f silk fabric surface with amino compounds for ink jet printing[J].Progress in Organic Coatings,.2009,.64(4);405-418.

[26]REKAB Y M ,THALOUTH J l, EL-SALAM H SH.Improving reactive ink jet printing via cationization of cellulosic linen fabric[J].Carbohydr Polym,.2013,.98(2);1371-1376.

[27]PARK J Y,.HIRATA Y ,.HAMADA K. Dye aggregation and interaction of dyes with a water—soluble polymer in ink-jet-ink for textiles[J]. Coloration Technology,.2012,.128(3);184-191.

[28]KOSOLIA C T,. VARKA E M ,. TSATSARONI E G.Effect of surfactants as dispersing agents on the properties of microemulsified inkjet inks for polyester fibers[J].Journal of Surfactants and Detergents,.2010,.14(1);3-7.

[29]KARANIKAS E K.NIKOLAIDIS N F.TSATSAR0NI E G.Preparation of novel ink—jet inks with antimicrobial and bacteriostatic properties to be used for digital printing of polyester and polyamide fibers[J].Progress in Organic Coatings,.2013(7/8);1112-1118.

[30]杨栋梁.织物数码喷墨印花技术的动向[J].印染,.2003,.29(Z5);25-31.

[31]LEELAJARIYAKUL S. NOGUCHI H.KIATKA1M[JOMW ONG S.Surface.modified and micro-encapsulated pigmented inks for ink jet printing on textile fabrics[J].Progress in Organic Coatings,.2008,.62(2);145-161.

[32]HAKEIM O A,.ARAFA A A,.ZAHRAN M K,.et a1.UV-curable encapsulation of surface; modified organic pigments for inkier printing of textiles[J].Colloids and Surfaces A;Physicochemical and Engineering Aspects,.

20l4(447);172-182.

[33]FU S,. ZHANG K,. ZHANG M ,. et a1.Encapsulated phthal0cyanine blue pigment with polymerisable dispersant for inkjet printing inks[J].Pigment& Resin Technology,.2012,.41(1);3-8.

[34]EL-MOLLA M M. Synthesis of polyurethane acrylate oligomers as aqueous UV—curable binder for inks of ink jet in textile printing and pigment dyeing[J].Dyes and Pigments,.2007,.74(2);37l-379.

[35]ZHANG J,.LI X,.SHI X,.et a1.Synthesis of core-shell acrylic-polyurethane hybrid latex as binder of aqueous pigment inks for digital inkjet printing[J].Progress in Natural Science;Materials International,.20 1 2,.22(1);71-78.

[36]XUE C H,.SHI M M ,.CHEN H Z,.et a1. Preparation and application of nanoscale microemulsion as binder for fabric inkjet printing[J].Colloids and Surfaces A;Physicochemical and Engineering Aspects,. 2006,. [41]287(1/2-3);147-152.

[37]N0PPAKUNDILOGRAT S. BURANAGUL P.GRAISTW AN W ,.et a1. Modified chitosan pretreatment of polyester fabric for printing by ink jet ink[J].Carbohydrate Polymers,.2010(82);1124-1135.

[38]BU G,.W ANG C,.FU S,.et a1. Water-soluble cationic chitosan derivative to improve pigment—based inkjet printing and antibacterial properties for cellulose substrates[J].Journal of Applied Polymer Science,.2012,.125(3);1674-1680.

[39]CHEN L,.W ANG C,.TIAN A,.et a1.An attempt of improving polyester inkjet printing performance by surface modification using 3-cyclodextrin[J].Surface and Interface Analysis,.2012,.44(10);1324 -1330.

[40]ZHANG C M,.FANG K J.Surface modification of polyester fabrics for inkjet printing with atmosphericpressure air/Ar plasma[J]. Surface and Coatings Technology,.2009,.203(14);2058-2063.

[41]ZHANG C M,. FANG K J. Influence of penetration depth of atmospheric pressure plasma processing into multiple layers of polyester fabrics on inkjet printing[J].Surface Engineering,.2011,.27(2);139-144.

[42]FANG K J,. ZHANG C M. Surface physical-morphological and chemical changes leading to performance enhancement of atmospheric pressure plasma treated polyester fabrics for inkjet printing[J].Applied Surface Science,.2009,.255(17);7561-7567.

[43]ZHANG C M ,.FANG K J.Aging of surface properties of polyester fabrics treated with atmospheric pressure plasma for inkjet printing[J].Surface Engineering,.2012,.28(4);306-310.

[44]FANG K J,.WANG S,.WANG C,.et a1.Inkjet printing effects of pigment inks on silk fabrics surface-modified with O2 plasma[J].Journal of Applied Polymer Science,.2008(107);2949-2955.