棉用磷系无醛耐久阻燃剂的制备与应用yd19322

张美静,李文霞,赵非祥 北京服装学院材料科学与工程学院, 北京100029

收稿日期:2014-10-20

基金项目:北京市教委资助项目(KM201210012001)

作者简介:张美静(1989-),女,硕士研究生,主要研究方向为纺化助剂的制备及应用。

通信作者:李文霞(1966-),副教授,研究生导师,主要研究方向为环保型纺化助剂的制备及应用。

原载:印染助剂2016/1;7-12

【摘要】以N,N’-亚甲基双丙烯酰胺(MBA)、亚磷酸二乙酯和环氧氯丙烷为原料,合成了一种新型棉用磷酸酯型无醛阻燃剂。并利用IR、1H-NMR、31P-NMR、ESI+-MS和ESI--MS表征了中间体及阻燃剂的结构。将阻燃剂用于棉织物的阻燃整理,通过研究阻燃剂用量、交联剂用量、焙烘温度和整理液pH对阻燃效果的影响,获得了最优整理工艺。经热重分析可得:整理棉织物的裂解阶段依然存在,但各阶段裂解温度与原布相比均有大幅降低,裂解残渣量提高了25.7%,有效提高了整理棉织物的阻燃性能。扫描电镜显示:阻燃整理棉织物燃烧后仍呈纤维状,未出现碳层坍塌现象。整理织物洗涤10次后,阻燃性能仍能达到国标B 级,表明其具有良好的耐洗性。

【关键词】 棉织物;无醛阻燃剂;磷酸酯;垂直燃烧法

【中图分类号】 TQ610.4 文献标识码:A 文章编号:1004-0439(2016)01-0007-06

近年来,随着纺织品使用量的不断增加,由纺织品燃烧引起的火灾呈逐年上升的趋势。而棉的极限氧指数仅为18.0,是常用纤维中最低的,属易燃纤维。有机磷系阻燃剂低烟、低毒、无卤且热稳定性好,得到广泛应用。市场上常用的有机含磷耐久阻燃剂有:瑞士Ciba-Geigy公司的N-羟甲基-3- (二甲氧基膦酰基)丙烯酰胺(商品名Pyrovatex CP)[1]和英国A11bright&Wilson公司的四羟甲基氯化膦(THPC),这2类阻燃剂均有甲醛释放的问题[2]。美国、欧盟等国家已对进出口纺织品中甲醛含量作了严格的限制,这严重影响了我国纺织品的出口。而目前市售无醛阻燃剂的耐洗性较差,使得有机磷系阻燃剂的研究仍具有重要的地位。

本文以N,N’-亚甲基双丙烯酰胺、亚磷酸二乙酯和环氧氯丙烷为原料,经2步反应合成了一种具有P-N协同体系的无甲醛磷酸酯类阻燃剂,并应用于棉织物的阻燃整理。同时还研究了整理工艺参数对阻燃效果的影响,并确定了最佳阻燃整理工艺。

1 试验

1.1 材料及仪器

试剂:N,N’-亚甲基双丙烯酰胺、亚磷酸二乙酯、甲醇钠、环氧氯丙烷、丁烷四羧酸BTCA和三乙胺(均为分析纯),JFC(化学纯)。

仪器:1200/6410型LC-MS联用仪(美国Agilent公司),Bruker 600 MHz液体核磁共振仪(瑞士Bruker公司),Nicolet Nexus 670型FT-IR光谱仪(美国尼高力仪器公司),LCK-08型织物阻燃性能测定仪(山东纺织研究院测控设备开发中心),DF-101S型集热式恒温加热磁力搅拌器(巩义市英峪予华仪器厂),EYEL4型旋转蒸发仪(上海爱朗仪器有限公司),LABOROTA 4000型台式轧车(北京纺织机械研究所),SBDY-2型便携式白度仪(上海悦丰仪器仪表有限公司)。

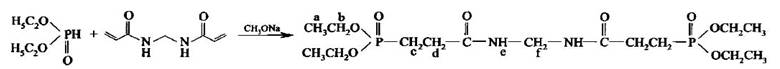

1.2 阻燃剂的合成[3-4]

在装有电动搅拌器、回流冷凝管、温度计和滴液漏斗的四口烧瓶中,加入亚磷酸二乙酯116.1 g、N,N’-亚甲基双丙烯酰胺,溶解后,在搅拌下慢慢加入催化剂CH3ONa,控制滴加速度,使反应温度保持在一定范围内,待催化剂加完,保温反应约1 h,得无色粘稠液体,即为中间体,粘度为15.5 Pa·S。

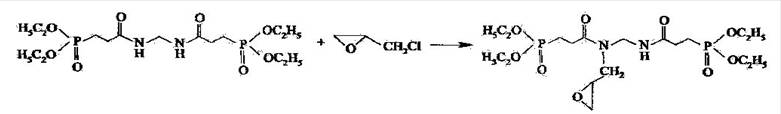

反应式如下:

取上述中间体置于四口烧瓶内,加入适量水,用20%的氢氧化钠溶液调节反应液pH至9.0~E右,加热至85℃,在搅拌下缓慢滴加环氧氯丙烷,保温反应约1 1 h,产物为无色透明状的粘稠液。旋蒸除去反应中的溶剂水及未反应的环氧氯丙烷,得阻燃剂产物。反应式如下:

1.3 整理工艺

配制整理液(阻燃剂X g/L,交联剂Y g/L,pH=Z,次亚磷酸钠30 g/L,JFC 2 g/L)→浸轧(二浸二轧,轧液率90%~100%)→预烘(100℃,3 min)→焙烘(T℃,3 min)→皂洗→水洗→烘干。

1.4 阻燃剂及中间体的表征

IR谱图:采用傅里叶变换红外光谱仪测试。测试条件:分辨率8 cm-1,扫描次数64;测试方式为衰减全反射(ATR)。H-NMR和 P-NMR谱图:采用液体核磁共振仪进行测试。溶剂:CDC13;样品管:5 mm核磁管。

ESI-MS:采用LC-MS联用仪进行测试。测试条件:电喷雾电离源(ESI);溶剂:CH3OH和H2O。

1.5

整理棉织物的性能测试

垂直燃烧性能:依据GB/T 5455—1997(纺织品燃烧性能试验垂直法》进行测试。阻燃性能指标为B1级:损毁长度≤150mm,续燃时间≤5 s,阴燃时间≤5 s;B 级:损毁长度≤200 mm,续燃时间≤15 S,阴燃时间≤10 S。

白度:依据GB/T 8424.2-2001《纺织品色牢度试验相对白度的仪器评定方法》进行测试。断裂强度:依据GB/T 3923.1-2013《纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定条样法》进行测试。

耐洗性能:依据GB/T 17595-1998(纺织品织物燃烧试验前的家庭洗涤程序》进行测试,家用洗衣粉5 g/L,温度50℃,时间12 min,再用45℃清水洗涤,阴干或低温烘干。

热重分析(TGA):用Seiko 6300型热重分析仪测试。测试条件:氮气气氛,载气流速20 mL/min,升温速率15℃/min,温度50~700℃,样品质量5.0-10 mg。

扫描电镜(SEM):采用JKM-6360型扫描电镜(配有SBS-1型溅射镀膜机)进行测试。测试条件:扫描电压10 kV,分辨率10um,放大倍数1 000。

2 结果与讨论

2.1 中间体的表征

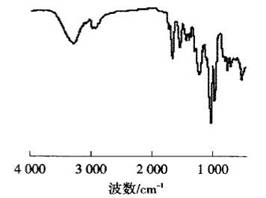

2.1.1 IR谱图

由图1可以看出,3 271.6 cm 为N—H伸缩振动峰,2 981.1和2 932.5 cm-1为CH伸缩振动峰,1 661.8cm-1为C=O伸缩振动峰,1 539.4 cm-1为N-H弯曲振动峰,1 224.8 cm-1 为P=O伸缩振动峰,1 062.3cm-1为P-O-C中P-O伸缩振动峰。由此可推断:该IR谱图与中间体的结构基本吻合。

|

|

|

图1 中间体的IR谱图 |

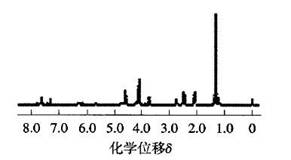

2.1.2 1H-NMR谱图

图2中,在7.308处的单峰为溶剂CDC13的吸收峰,谱图解析见表l。

|

|

|

图2 中间体的 H-NMR谱图 |

|

表1 中间体的 H—NMR谱图解析 |

|

|

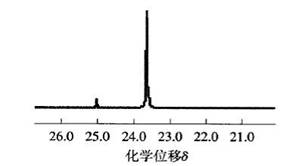

2.1.3 P-NMR谱图

由图3可知,δ=23.04为中间体中P=O的吸收峰。文献值:P化合物CP(=O)(OR):的参考化学位

移为-5~70。

|

|

|

图3 中间体的 P-NMR谱图 |

2.1.4 ESI+-MS

从图4可知,中间体的ESI+-MS谱准分子离子峰m/z=452.36(M+Na),与中间体的分子质量一致。

|

|

|

图4 中间体的ESI -MS谱图 |

2.2 阻燃剂的表征

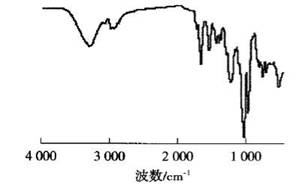

2.2.1 IR谱图

图5中,3 292.7 cm-1为N-H伸缩振动峰,2 982.3cm-1为CH3伸缩振动峰,1 668.7 cm-1 为仲酰胺中的C=O伸缩振动峰,1 538.0 cm-1为NH弯曲振动峰;1 222.3 cm-1为P=O伸缩振动峰,1 022.7 cm-1为C-O和P-O-C伸缩振动峰。由此可推断:该IR谱图与目标阻燃剂结构相吻合。

|

|

|

图5 阻燃剂的IR谱图 |

2.2.2 P-NMR谱图

由图6可知,δ=30.91为阻燃剂中P=O的吸收峰。与中间体相比,向低场位移了7.87,这可能是由氧的吸电子诱导效应和空间位阻效应造成的。

|

|

|

图6 阻燃剂的31P-NMR谱图 |

2.2.3 ESI--MS谱图

从图7可知,阻燃剂的ESII--MS谱准分子离子峰m/z=464.71(M-Na),与阻燃剂的分子质量一致,表明所合成的阻燃剂与目标产物结构相吻合。

|

|

|

图7 阻燃剂的ESI--MS谱图 |

2.3 阻燃整理工艺参数的确定

2.3.1 阻燃剂用量

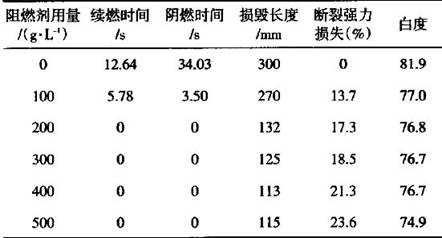

阻燃剂用量越大,整理织物的阻燃效果越好,损毁长度越短,LOI值越高。但阻燃剂用量过大时,不仅使织物的拉伸断裂强度降低,而且织物手感变硬。选择交联剂用量40 g/L、焙烘温度170℃、焙烘时间3 min,探讨阻燃剂用量对整理棉织物阻燃性能的影响,结果如表2所示。

|

表2 阻燃剂用量对整理棉织物阻燃性能的影响 |

|

|

由表2可以看出,随着阻燃剂用量的增大,织物损毁长度明显减小,续燃时间由原布的12.64 s减小至0 s、阴燃时间也由原布的34.03 s减为0 s。但阻燃剂用量的增加使整理织物的断裂强力损失率明显变大,织物的服用性能受到影响。阻燃剂用量选择400g/L为宜。

2.3.2 焙烘温度

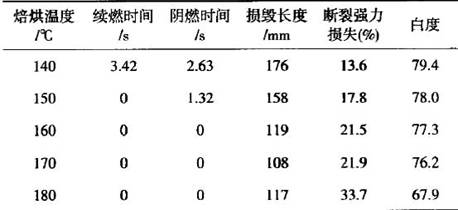

棉织物与阻燃剂是在高温焙烘下与交联剂发生作用的,焙烘温度的高低直接影响阻燃剂、交联剂与织物的交联程度。焙烘温度越高、焙烘时间越长,对织物的交联越有利。但焙烘温度过高,会使织物严重损伤,颜色变黄、手感变硬、强力下降。在阻燃剂用量400 g/L,交联剂用量40 g/L,焙烘时间3 min的条件下,讨论焙烘温度对整理棉织物阻燃性能的影响,结果见表3。

|

表3 焙烘温度对整理棉织物阻燃性能的影响 |

|

|

由表3可看出,170℃以下低温焙烘,织物损毁长度较大,阻燃效果差,这是因为低温焙烘时阻燃剂与纤维素交联不充分。而高温焙烘可使织物与阻燃剂进行充分的交联,使织物的损毁长度减小。但焙烘温度高于180℃时,织物的断裂强力损失严重,织物表面发黄,手感变硬,垂直燃烧后织物的损毁长度也略有增大。因此,焙烘温度选择170℃。

2.3.3 交联剂用量

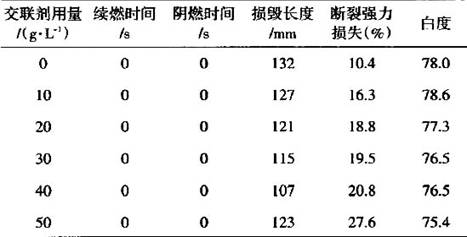

交联剂在阻燃整理过程中的作用:(1)与纤维素大分子交联;(2)与阻燃剂分子缩合并固着于纤维上,同时,交联剂会自身缩聚成网状结构。本文使用丁烷四羧酸作交联剂,其用量对阻燃效果有较大影响,用量大时织物手感变差,用量小时阻燃剂与织物的固着率较低,不能有效利用阻燃剂。本文选择阻燃剂用量400 g/L,焙烘温度170℃,焙烘时间3 min,对棉织物进行阻燃整理,讨论交联剂用量对整理棉织物阻燃性能的影响,结果见表4。

|

表4 交联剂用量对整理棉织物阻燃效果的影响 |

|

|

从表4可以看出,在交联剂用量不同的条件下,织物均具有良好的阻燃效果。通过比较阻燃整理织物的损毁长度和断裂强力损失率,交联剂用量选择40 L。

2.3.4 pH

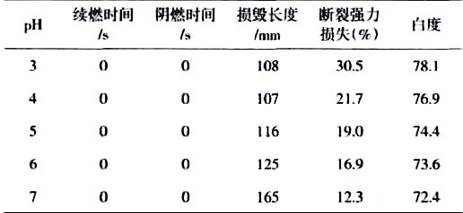

在阻燃剂用量400 g/L、交联剂用量40 L、焙烘温度170℃和焙烘时间3 min的条件下,比较不同pH下的阻燃效果,结果见表5。

|

表5 pH对整理棉织物阻燃效果的影响 |

|

|

从表5可以看出,随着pH的增大,整理棉织物的断裂强力损失率明显减小,但燃烧后织物的损毁长度在pH高于4后明显增大,而织物白度变化较小。整理液的pH选4为宜。

2.4 整理织物性能

2.4.I 耐洗性能

由表6可以看出,随着洗涤次数的增加,损毁长度有所增大,经过10次洗涤后损毁长度仍在200 mm以下,能满足国家B2级标准的要求,说明阻燃织物具有一定的耐洗性。

|

表6 洗涤次数对整理棉织物阻燃效果的影响 |

|

|

2.4.2 热重分析(TGA)

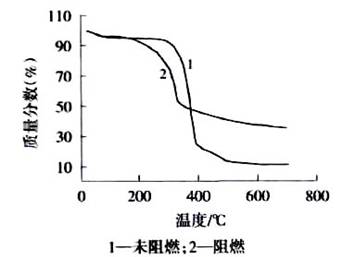

由图8可以看出,原棉织物遇热裂解过程包括初始裂解、主要裂解和残渣裂解3个阶段。初始裂解反应主要发生在棉纤维的无定形区,主要裂解反应发生在棉纤维的结晶区。棉织物的主要裂解阶段温度为302.19~398.37℃,这个阶段的织物分解最快,失重率最大。

|

|

|

图8棉织物的TGA谱图 |

经阻燃整理后,织物受热裂解的3个阶段依旧存在,但裂解温度大幅降低,失重率明显减小。主要裂解阶段更突出,裂解温度降为204.03~330.96℃,主要裂解起始温度降低98.16℃,终了温度降低67.4l℃;此阶段失重率由原布的68.55%降为整理后的39.54%,表明棉织物经阻燃整理后其热裂解进程明显改变。这是因为阻燃剂在燃烧中生成的偏磷酸具有强烈的脱水作用.使棉纤维脱水和炭化,有效地降低了纤维裂解的活化能,从而使阻燃整理后的棉纤维主要裂解阶段的温度明显降低,固体残渣量增多。此外,阻燃剂在火焰中生成的磷酸层可以隔绝空气,抑制左旋葡萄糖进一步裂解,减少可燃性裂解产物的生成。抑制棉纤维的热裂解反应和续燃[5-6]。阻燃织物的残渣裂解阶段温度高于330.96℃,该阶段的温度比原棉布降低了约67℃;600.64℃时.燃烧织物的残渣量由11.42%提高到37.16%。阻燃剂的加入大大提高了棉织物的热稳定性,延缓了织物的裂解,在主要裂解阶段和残渣裂解阶段的残渣量大大增加。表明棉织物经阻燃整理后不易燃烧,具有良好的阻燃效果。

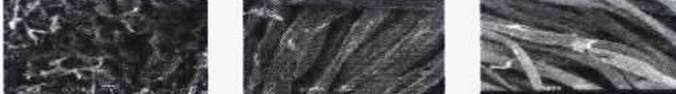

2.4.3 SEM

由图9a、9c和9e可知,未阻燃棉织物纤维表面光滑,经阻燃剂整理后,织物表面粘附有一层均匀的阻燃剂。经10次水洗后.织物表面的阻燃剂依旧存在,表明阻燃剂与棉织物结合牢固,可稳定地粘附在织物表面。燃烧后如图9b、9d和9f所示,原布燃烧后表面呈不规则蓬松状,出现明显的炭层坍塌现象,成为灰烬。而经阻燃整理的棉织物裂解残渣并没有出现炭层坍塌现象,仍呈纤维状,并且在表面仍有部分阻燃剂附着,表明整理棉织物具有良好的阻燃性。阻燃棉织物洗涤10次后.裂解残渣表面仍呈纤维状.依旧没有出现明显的炭层坍陷,而且在其表面仍附有阻燃剂。由此可知,经阻燃整理后,阻燃剂可以均匀地包覆在织物表面,有效地阻止了棉织物的裂解,起到了阻燃作用,并具有一定的耐洗性。

|

|

|

a未阻燃 c阻燃 e阻燃,水洗10次 |

|

|

|

b未阻燃,燃烧 d阻燃,燃烧 f阻燃,水洗10次后燃烧 |

|

图9 棉织物的相关SEM图(×1000) |

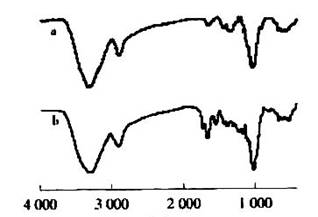

2.4.4 IR谱图

由图10可知,与原布相比,经阻燃整理后.棉织物的IR谱图上出现了l 721.0 cm-1的酯C=O伸缩振动峰、l 652.0 cm-1的酰胺C=O伸缩振动峰和l 541.5cm-1的NH弯曲振动峰。原棉纤维中l 642.9 cm-1的吸收峰包覆在1 721.0和1 652.0 cm-1吸收峰中。其中l 721.0 cm-1的吸收峰表明阻燃剂、棉纤维与交联剂BTCA发生了交联反应生成酯。而1652.0和1 541.5cm-1为阻燃剂结构中仲酰胺的吸收峰。另外,与原棉比.1 021.5 cm-1处吸收峰强度大大增强,表明阻燃棉织物中C-O吸收峰强度高于原棉,这是因为除棉纤维中的C-O基团外,还有阻燃剂中的C-O基团。由此可推断:阻燃棉织物的IR谱图符合预期的阻燃机理。

|

|

|

波数/cm-1 a一未阻燃;b—阻燃 |

|

图10棉织物的IR谱图 |

3 结论

(1)以N,N’-亚甲基双丙烯酰胺、亚磷酸二乙酯和环氧氯丙烷为原料,经2步反应合成了具有P-N协同体系的无甲醛磷酸酯类阻燃剂.并利用lR、1H-NMR、31P-NMR、ESI’-MS和ESI--MS谱对中间体和阻燃剂的结构进行了表征。

(2)阻燃剂的最佳整理工艺:阻燃剂用量400 g/L、交联剂用量40∥L、焙烘温度170℃、pH=4。

(3)阻燃剂整理棉织物的阻燃性能大幅提高。与原棉织物相比,其续燃时间和阴燃时间均降为0 s,表明整理棉织物的阻燃性能良好。经10次洗涤后阻燃效果仍可达B2级,满足国标对阻燃织物的要求。

(4)阻燃棉织物裂解过程的阶段性仍然存在,各阶段的裂解温度较原布均有大幅下降,且残渣剩余量明显增多。SEM扫描显示:阻燃剂均匀地粘附在织物表面.且棉织物燃烧后裂解残渣仍呈纤维状。具有良好的阻燃性。

参考文献:

[l]wu Wei-dong,ANG C Q.Comparison of different re,active organo-phosphonm flame retardant agents for cotton;part I.The bonding of the flame retanlant agents to cotton[J].Polymer Degradation and stability,2006,91(1 11:2541-2548.

[2] MOHSINA M,WAQAS S,AHMAD,et nf.Pedormanee enhancement of fire retardant finish with environment friendly bio cross-linker for Cotton [J].Journal of cleaner Production,2013,51:191-195.

[3]胡江涛。刘秀森,蠕永南.等.一种新型无甲蘸耐久阻燃剂的制备及应用[J]印染助剂,2008;25(6):24-27.

[4] HU Jiang-lao.YA0 Yong-nan,LIU Xiu-sea,et.al.The application of A novel flame retardant on viscose fiber[J].Wiley Inter.Science.2009.33:145-156.

[5]李兵.浅析磷系阻燃剂的机理及应用进展[J].化学工程与装备。2010(11):122-123.

[6]谭彪,亚东.孙双月.等.磷-氯复配膨胀型无卤阻燃聚甲醛体系的研究[J]塑料工业,2009,17(2):52-56.