抗菌导电纤维生产工艺的研究yd19316

何卫星 陈荣富 周建平 江苏省纺织研究所股份有限公司

原载:天津纺织科技2015/4;12-14

【摘要】本文阐述了新型功能性纤维抗菌导电纤维的制备方法,该纤维具有良好吸湿性,抗菌性,另外具有优良的导电性能,本文对抗菌导电纤维生产工艺流程,抗菌母粒添加量、纺丝生产工艺进行了详细的研究。

【关键词】抗菌 导电 纤维 PET 复合纺丝

抗菌导电纤维是在纺丝过程中将抗菌剂加入纺丝熔体纺制而成,抗菌导电纤维不仅可以防静电,而且可以避免纺织品因微生物的侵蚀而受损、可以截断纺织品传递致病的途径,阻止致病菌在纺织品上的繁殖以及细菌分解织物上的污物而产生臭味,并导致皮炎及其它疾病,保证人体的健康和穿着舒适,降低公共环境的交叉感染率。抗菌导电纤维是抗菌与导电纤维防静电性能结合存一起的具有双重功能的新型纤维。

抗菌导电纤维具有良好的抗菌除臭性,有防静电的功能。抗菌导电纤维可以广泛地用于内衣裤、儿童服装、睡衣、袜子、衬衫、家纺、运动休闲装、安全防护职业装、功能服装服饰,空气清新及平衡保湿材料等多个领域,面料手感舒适、保健功能性强。

1 实验

1.1 原料指标

切片:仪征化纤纤维级SD-PET切片,抗茵母粒:国产涤纶银系抗菌母粒,纺丝添加量4%~1 5%。

1.2 主要设备

纺丝设备:美国希尔斯;卷绕设备:德国巴马格卷绕头SW-46,IS-600;卷绕设备:经纬纺机平牵机。

1.3 生产工艺流程

抗菌导电纤维采用复合纺丝工艺路线,是在纺丝过程中将超细甚至纳米级银离子制成的抗菌母粒加入纺丝熔体纺制而成。在涤纶切片中根据要求添加适当比例的抗菌导电母粒,经纺丝工艺生产出抗菌导电纤维。工艺流程如下:

|

PET→干燥→熔融挤压→计量 |

]→复合纺丝→冷却成形→抗菌导电母粒→干燥→熔融挤压→计量 |

|

抗菌导电母粒→干燥→熔融挤压→计量 |

1.4 主要测试仪器

常州第二纺机厂YG068C型测长仪;常州第二纺机厂YGO23A型强伸仪;Uster-IV型乌斯特仪。

1.5 产品指标

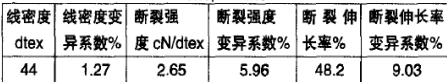

DT成品指标见表1

|

表1 DT成品指标(规格:44dtex/8f) |

|

|

2 生产工艺与讨论

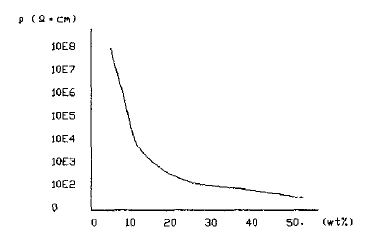

2.1 银离子含量与导电性能的关系

用双辊开炼机,对所选载体及银离子进行混炼试验,发现银离子在载体中含量并不是越多越好,即银离子达到一定含量时,导电组分比电阻降低较小,但组分流动性明显变差,如超过一定含量,则载体无法包覆银离子,而使造粒发生困难。

|

|

|

图1银离子含量与组分比电阻的关系曲线 |

从上述曲线可看出,对银离子材料,随银离子含量增加,则组分比电阻下降,到含量达50%左右后比电阻下降趋势减少,再增大含量则导电组分流动性变差。

2.2 银离子含量与抑菌率

纤维中添加银离子抗菌剂质量分数为2%时,其抑菌率即可达99% ,抗菌效果较好。添加量少则抗菌效果不明显,添加量多则纤维断头率增加,生产难度增加。

|

表2抗菌剂质量分数为2%时纤维的抗菌效果 |

|

|

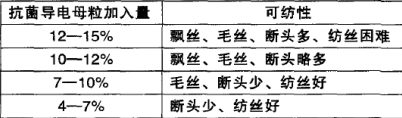

2.3 抗菌导电母粒加入量对可纺性的影响

抗菌导电母粒的加入量直接影响着抗茵导电纤维的可纺性,一般控制母粒加入量在4%-1 5%之间,加入量太低,纤维的功能性得不到体现,而太高则相当于纺丝熔体的杂质偏高,可纺性变差。通过改变抗菌导电母粒的加入量,观测纤维的可纺性。抗菌导电母粒与可纺性

关系如表3所示。 .

|

表3抗菌导电母粒加入量与可纺性关系 |

|

|

通过试验可知:抗菌导电母粒加入量在4%-7%,可纺性良好,但由于母粒加入量过,纤维电阻大;当抗菌导电母粒加入量在12%-15%时,虽然纤维的功能性、纤维电阻得到充分保证,但由于熔体中的银离子含量偏高,纺丝困难。基于纤维功能性的体现以及纤维电阻值的变化结合可纺性的综合考虑,选择抗菌导电母粒加入量为7%-1 2%。

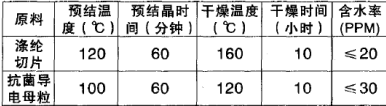

2.4 切片干燥工艺

涤纶大分子在纺丝过程中易发生水解,导致飘丝、断头,严重时不能正常纺丝,此外,不经干燥的聚酯切片因结晶度低,切片软化点低,进入螺杆后会提前软化粘连而导致环结阻料,影响正常纺丝.,因此,纺丝前必须对聚酯切片进行干燥,以降低含水量,提高软化点。抗菌导电母粒由于经过二次造粒,其特性粘度有较大的下降,若含水率控制不好,纺丝熔体的粘度降会非常大,导致不能正常纺丝。所以必须严格控制干燥工艺。干燥工艺如表4。

|

表4切片的干燥工艺 |

|

|

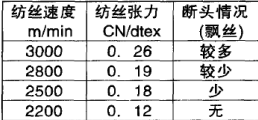

2.5 纺丝速度

由于抗菌导电母粒的加入,对涤纶熔体的流动性产生影响,通过试验发现,在纺丝速度2200m/min,断头基本没有,但随着纺丝速度进一步提高,断头现象逐步增加, 考虑纤维的品质, 最终确定纺丝速度为2500m/min。不同纺丝速度的情况见表5。

|

表5不同纺丝速度下的纺丝情况 |

|

|

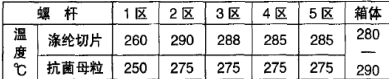

2.6 纺丝温度

由于抗菌导电母粒的加入,使聚合物熔体的流动性变差,因此在抗菌导电纤维的纺丝过程中适当提高纺丝温度有利于纺丝。但是纺丝温度不能太高,温度太高会使熔体的粘度降低太多,使纤维的力学性能变差。

|

表6 螺杆及箱体温度 |

|

|

在上述温度条件下纺制的抗菌导电纤维性能比较好,纺丝比较正常。

2.7 冷却条件

冷却成形是生产抗菌导电纤维的一个重要环节。选择合适的冷却成形条件,并保持其稳定是降低纤维条干不匀率,提高纤维质量的重要手段,由于银离子粉的大量添加,使POY初生纤维的结晶度提高,在纺程中造成丝束不匀现象严重,后道欠伸出现毛丝、断头等现象,经过多次试验,采用环吹风,并提高风温、扩大缓冷区域等冷却工艺,从而避免了丝束不匀现象,使后加工能正常进行,保证了产品质量。

2.8 纤维上油

抗菌导电纤维由于加入了银离子,在卷绕成型时其表现的特性与纯涤纶纤维表面有所不同,在纺丝时若使用常规的POY油剂,表现为纤维问的抱合性差,卷绕丝易产生蛛网丝,纤维与导丝器件表面的摩擦力增大;因此 在纺丝过程中,我们选用原油及乳液稳定性好,油剂表面张力低、润滑性好、集束性、平滑性好能在纤维上均匀附着,能使纤维含水含油达到较理想的油剂,并适当提高纤维的上油率。

2.9 牵伸工艺

因聚合物中加入了银离子,引起纺丝熔体特性粘度降低。结晶度提高,使POY丝强度降低,在牵伸加工时易断头,伸长不均匀,各项物理指标不稳定。试验发现纤维对牵伸的牵倍、温度和速度敏感性较强,稍高的牵倍、温度和速度即在热盘和冷盘产生毛丝缠辊而断头。经反复试验多种牵倍、温度和速度的搭配对比,最终确定了恰当的牵伸工艺。

3 结论

1)通过添加7%-12%抗菌导电母粒可生产性能良好的抗菌导电纤维。切片干燥工艺为,干燥温度120℃-160℃,干燥时间10小时,切片含水率小于30PPM。

为保证正常纺丝要求, 纺丝温度控制在28 0℃-290℃。改进冷却成形条件,调正冷却工艺,使用专用油剂以及在欠伸加工时采用合适的温度和速度,对生产优良的抗菌导电纤维起着关键的作用。

2)抗菌导电纤维具有超强的抗菌能力和除臭功能、具有显著的抗茵防霉功能,抗菌导电纤维具有良好的导电性能,能起到防静电作用。其广泛应用于服装系列。由于其具有远红外发射与屏蔽电磁波抗静电功能,更适合做大油田、化工炼油厂、微电子行业、精密制造、制药、生物等领域均广泛使用的防静电安全保健职业防护装。其次可用于床上用品系列,医护、矿山防护服、交通旅游产品等。

参考文献:

[1] 刘伟时,抗菌纤维的发展及抗菌纺织品的应用[J],化纤与纺织技术,2011,(3)

[2]孟庆丰,PA6搞菌纤维的研制与开发[J],合成纤维工业2008(5)

[3]周建平,何卫星,竹碳导电纤维的生产工艺研究[J],天津纺织科技2013(1)