聚合物/石墨烯复合材料制备研究新进展及其产业化现状* yd19315

高源 陈国华** 华侨大学材料科学与工程学院,厦门361021

收稿:2014-06-11,修稿:2014-06-30;

国家自然科学基金(基金号51373059)和福建省产学研科技重大项目(项目号2013H6014)资助。

**通讯联系人,E-mail:hdcgh@ hqu.edu.cn

原载:高分子学报2014/10;1314-1327(*石墨烯/高分子复合材料专辑);

【摘要】对石墨烯及其聚合物基复合材料进行简单的介绍和分类,着重介绍了几种主要聚合物/石墨烯复合材的制备方法及其产业化应用研究情况,同时综述了聚合物/石墨烯复合材料最新的研究进展,评述了聚合物/石墨烯复合材料产业化状况及其发展过程中所面临的机遇与挑战。

【关键词】石墨烯,聚合物复合材料,产业化

【文章编号】doi:10. 11777 /j。 issn1000-3304. 2014。 14217

2004 年,Geim 课题组在Science 上发表了有关石墨烯的第一篇文章[1]。 他们出人意料地用最普通的胶带,从高定向热解石墨上反复剥离得到了独立存在的、有史以来最薄的二维晶体材料———单层石墨烯。 鉴于它在物理学上突破性的意义,2010 年,瑞典皇家科学院将诺贝尔物理学奖授予它的发明人。 石墨烯在电学[1]、热学[2]、光学[2]、力学[3,4]以及其它性能[5 -9]上优异的表现,引起了研究者们极大的兴趣,掀起了石墨烯在各个领域的应用研究热潮。

石墨烯的发现及其聚合物基复合材料的制备研究为功能化聚合物复合材料的研究打开了一个新的领域。 早期的导电聚合物复合材料主要选用膨胀石墨(EG)[10 -13]、炭黑(CB)[14 -17]作为功能化填料,但是这类填料有着粒径较大、难以分散、渗滤阀值较高等缺点,得到的复合材料综合性能都不甚理想。碳纳米管(CNTs)[18 -21]、碳纳米纤维(CNF)[22-24]的出现及其在聚合物复合材料的应用使得这些问题得到改善,但同时也有着制备成本过高、难以产业化应用的门槛问题。石墨烯作为新发现的碳系材料的成员,综合了其它碳系填料的优点,具有导电渗滤阀值低,成本相对低廉,以及较容易分散等优点,为聚合物的改性提供了新的机会。

近年来,聚合物/石墨烯复合材料的研究得到长足的发展,国内外已经有了大量的研究论文和评述[25-28]。本文将简要介绍石墨烯的结构及主要制备方法,并着重对国内外聚合物/石墨烯复合材料的制备方法的最新进展及其关联产业化研究现状进行综述,同时阐述石墨烯在聚合物领域的相关产业化情况。

1 石墨烯简介

1. 1 石墨烯的定义

石墨烯是由碳原子紧密堆积成的,具有单层二维蜂窝状晶格结构的纳米材料,是构建其他维数碳质材料(如零维富勒烯、一维碳纳米管、三维石墨等)的基本结构[29]。 如今石墨烯已经发展成了一个新材料系列,按照层数不同,石墨烯又可以分为单碳层石墨烯( single layer graphene)、少数碳层石墨烯( few layers graphene) 和石墨烯微片(graphene nanoplatelets)[30]。 通常,将层数小于10层(5 nm)的归为石墨烯范畴;层数大于10 层,小于100 nm 的称之为石墨烯微片。

1. 2 石墨烯的结构及性能

石墨烯是有史以来唯一真正意义上的二维晶体材料,其理论厚度仅为0. 35 nm,C―C 键长为0. 142 nm。 在石墨烯平面内,碳原子以六元环形式周期性排列,每个碳原子通过σ 键与临近的3 个碳原子相连,S、Px 和Py 3 个杂化轨道形成强的共价键合,组成sp2 杂化结构[31]。 石墨烯的每个晶胞由两个原子组成,产生两个锥顶点[31],使得每个布里渊区里相对应的能带均能发生交叉,且交叉点附近的电子能E 取决于波矢量。 Lee 等[32]通过实验测试得到石墨烯抗拉强度和弹性模量分别为125 GPa 和1. 1 TPa。

独特的结构赋予了石墨烯许多卓越的物理和化学性质[33]。 例如,石墨烯具有超大的比表面积,达到2630 m2 /g[34]; 石墨烯的理论强度达到了130 GPa[35],是钢的100 多倍,是目前已测材料中最高的;石墨烯是世上最坚硬的纳米材料[36];石墨烯具有优异的电性能,电阻率极小(约10-6 Ω·m),其载流子迁移率达1. 5 × 104 cm2·V-1·s-1[37],电子在石墨烯层内的运动速度是光速的1 /300,远远超过了其在一般导电材料中的运动速度;石墨烯的导热系数高达5×103 W-1·K-1,是金刚石的3 倍[37];研究人员利用原子力显微镜测量了石墨烯的力学性能,其杨氏模量达1 TPa[38];此外,石墨烯上存在的量子霍耳效应[39]、室温铁磁性[40]等特殊性质也引起了科学界的广泛关注。

1. 3 石墨烯的制备方法

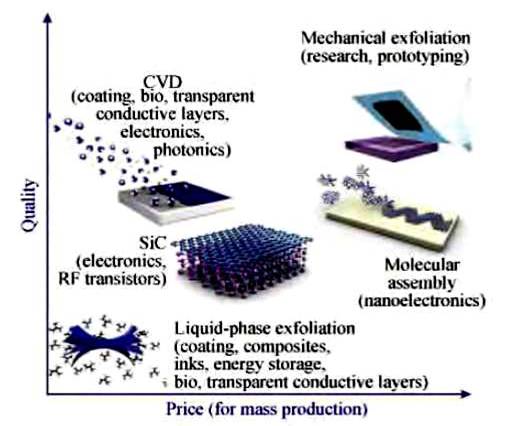

随着石墨烯相关研究的不断发展,科学家们提出了各种石墨烯的有效制备方法,从制备机理上大体可以分为“自顶向下(top-down)”剥离法和“自底向上(bottom-up)”生长法两大类。 前者是从各式碳源上,采用破坏石墨层间结构的方式获得石墨烯,包括机械剥离法[41-44]、氧化剥离还原法[45-49]、液相剥离法[50-53]等。 与“自顶向下”的物理手段相反,“自底向上”生长法主要是依靠化学法在稳定的衬底上形成石墨烯结构,主要包括化学气相沉积法[54-57]、分子自组装法[58]、表面外延生长法[59,60]等。 图1 对比了几种制备石墨烯的常用方法的规模化生产成本及产品质量及其应用[61],可以清楚地看出,机械剥离法(特指胶带法)得到的石墨烯质量是所有方法中最好的,其多用于理论研究,但同时由于方法特殊需要人工重复操作导致该法进行规模化生产所需的成本也是最高的。 化学气相沉积、表面外延生长及分子自组装等自底向上生长法有着相对不错的产品质量,但由于工艺条件苛刻、助剂成本较高等原因使得生产成本递增而使得其产业化门槛较高,其产品多用于精密电子设备。 而有着低廉生产成本的液相插层剥离法制得的石墨烯产品由于化学试剂对石墨片层结构的破坏,使得其产品质量较低,一般用于复合材料等领域应用。 石墨烯制备的各种方法实际各具优势,不断有一些新的制备方法被报道,大部分的制备方法已经在国内外的一些综合评述中体现,本文不再赘述;这里仅对高分子复合改性具有直接意义的个别新方法进行介绍。

|

|

|

Fig. 1 Several common graphene preparation cost of contrast (Adapted by permission from Macmillan Publishers Ltd:[Nature](Ref。[61]),Copyright (2012 of publication)) |

化学氧化还原法是实现石墨烯产业化生产的最近的途径,它的产品一般有粉体、分散液等存在形式,适合与高分子复合改性。 但传统的氧化制备方法,其产品往往存在氧化严重,导电性较差、尺寸难以控制等问题,同时在环境友好方面也存在较大的问题。 最近出现一些改进型的化学氧化还原方法,可以实现对氧化程度的控制以及对环保的问题改善,这是未来石墨烯产业化生产努力的方向。 近期的研究成果中,有利用可溶性盐类电解质:(NH4)2SO4、Na2SO4、K2SO4等,来代替强酸插层剥离未氧化的石墨片获得氧化程度较低的石墨烯的方法[62];国内外有一些企业(常州第六元素材料科技有限公司、宁波墨西科技有限公司等)宣称利用该类方法进行石墨烯的规模化生产,并已经具备百吨级石墨烯的生产能力。 目前,许多高等院校、科研院所、下游应用企业等均在利用该类产品进行相关高分子复合材料的复合与改性研发。

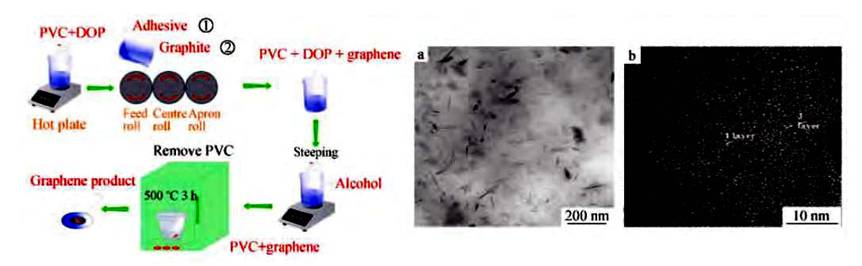

Chen[44]等设计了“连续胶粘剥离法”,利用聚合物的黏性辅以三辊机的连续机械滚动来代替“胶带法”对鳞片石墨进行连续剥离,将石墨晶体逐层剥离直到得到单层的石墨烯(图2) (图中还有一些未被剥离的石墨厚片,这是设备的“剥离死角”所致)。 该方法理论上可以得到100% 的单层石墨烯,而且由于有聚合物的保护,其所制备的石墨烯晶体结构相对完整。 另外,三辊机械是涂料行业的常用规模化设备,因此,该方法容易大规模制备优质石墨烯。 该制备技术中,如果适当选择所采用的“胶黏剂”成份,就可以原位制备聚合物/石墨烯复合材料,如,利用环氧树脂作为“胶黏剂”,进行连续胶粘剥离,可以原位剥离制备制备环氧树脂/石墨烯复合材料;不但流程简单,节约能耗、成本,还有利于石墨烯的分散,解决石墨烯的团聚体的再分散难题。

|

|

|

Fig.2 Three roller stripping schematic diagram of the preparation of graphene oxide and it’s structure observation by TEM and AFM[44] (Reproduced by permission of The Royal Society of Chemistry) |

|

|

|

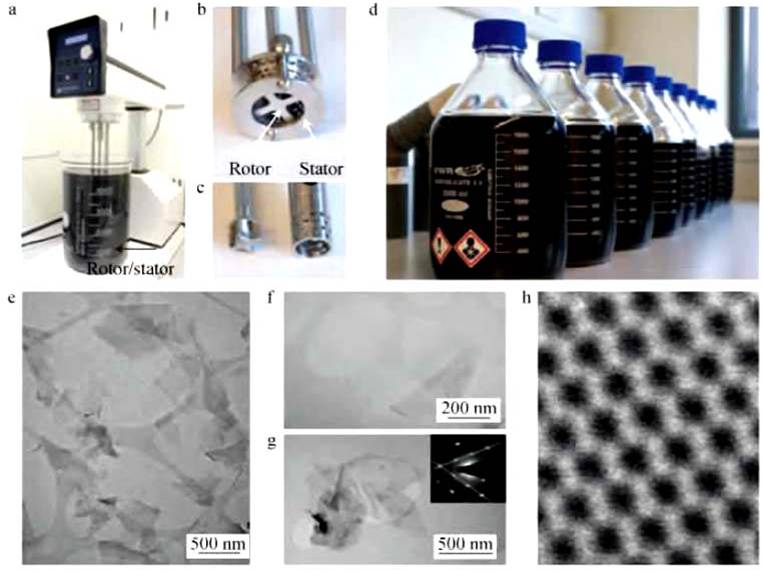

Fig.3 (a~c) A silverson model L5M high-shear mixer; (d) Graphene-NMP dispersions produced by shearexfoliation; (e~h) TEM image of TEM nanosheets (Adapted by permission from Macmillan Publishers Ltd:[Nature Materials](Ref.[53]),Copyright (2014 of publication) |

最近,Keith[53]实验组创新性的提出了液相剥离法,利用高速剪切设备在稳定性溶液中实现了连续性剥离石墨片,得到无缺陷的稳定分散在溶剂中的石墨烯片(图3),实验结果证明该法可以得到零缺陷的石墨烯产品,远优于氧化插层剥离法得到的石墨烯。 该方法可以用于大规模制备,其获得的石墨烯产品厚度集中在10 层以下,剥离效果显著,预期是将来聚合物改性用石墨烯的重要来源之一。

就石墨烯的制备方法而言,到目前为止,获取石墨烯的途径已有很多种,其中氧化剥离还原石墨法以及化学气相沉积法(CVD 法)已经有了较为成熟的工艺基础。氧化剥离还原石墨法虽然成本低廉,且易于规模化制备石墨烯,但是由于强氧化剂对石墨烯结构的破坏,还原后得到石墨烯的力学、电学性能有较大程度的缺失。相比于前者,化学气相沉积法所获得的石墨烯片不仅具有缺陷较少、结构完整等优点,同时还可通过调节金属衬底来控制所得的石墨烯的片径大小[63]。但是相应地,CVD 法也有着反应条件苛刻,生产成本较高的缺点,且金属衬底的存在也会影响石墨烯的性质并限制其产品的应用范围。一般,CVD 法制备的石墨烯不适合在高分子复合材料领域的应用。

现今,在高分子的应用领域,石墨烯制备的研究关键在于研发低成本、可规模化、产品结构与性能可控且环保的方法。

2 聚合物/石墨烯复合材料

作为碳系材料中最新也是最受瞩目的成员,石墨烯凭借其超高的比表面积、卓越的热力学、电学、光学性能而被认为是制备功能化聚合物复合材料的理想组分。

|

|

|

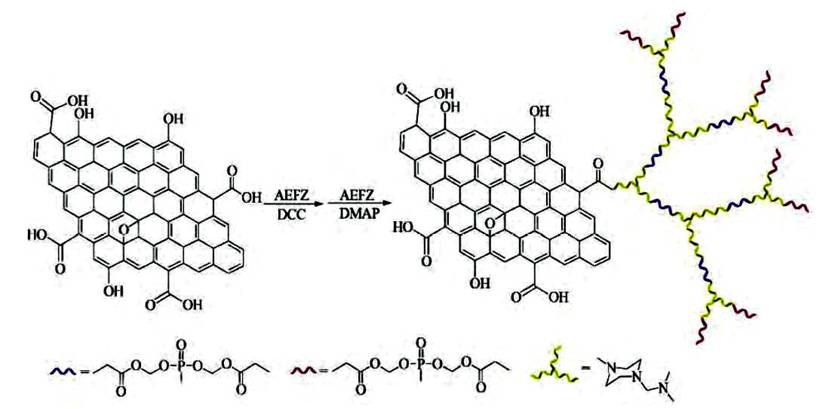

Fig. 4 Schematic of the fabrication of functionalized GO (Reprinted with permission from Ref。[65];Copyright (2014) American Chemical Society) |

2. 1 聚合物/石墨烯复合材料的分类

由于完整结构的石墨烯表面是由重复六元苯环结合成的稳定结构,基本上不带任何活性基团,使其很难直接在聚合物界面间形成较强的结合效果,因此,大部分的研究者们都采用先将石墨烯进行化学改性,赋予石墨烯表面有利于和聚合物基体结合的基团,以充分实现石墨烯在复合材料中的增强效果。 由此可以将聚合物/石墨烯复合材料分为聚合物/原始石墨烯(primeval graphene)和聚合物/化学改性石墨烯( chemical modification graphene)两类。

2. 1. 1 聚合物/化学改性石墨烯

由于原始石墨烯表面的相对惰性,化学改性石墨烯被广泛的用于聚合物/石墨烯复合材料的制备中。根据石墨烯在聚合物组分中的存在形态,可以将化学改性石墨烯分为氧化石墨烯( graphene oxide ), 官能化氧化石墨烯(functionalized graphene oxide),还原氧化石墨烯(reduced graphene oxide)以及还原官能化氧化石墨烯(functionalized reduced graphene oxide)等。一方面,由于氧化剥离还原石墨法制备石墨烯工艺相对简单、成本相对低廉,适用于规模化生产,使得氧化石墨烯更适合作为聚合物复合材料的原料。另一方面,氧化石墨烯表面含有众多活性基团[64]有利于在不同溶剂与聚合物基体进行混合分散,同时还可以根据所需增强的性能来选择性对氧化石墨烯进行表面化学修饰处理、接枝官能团或引入协同组分等方式来增强聚合物/石墨烯的复合效果。

Hu[65]实验组通过在GO 表面接枝功能化阻燃剂( 图4 ),然后再与交联低密度聚乙烯(XLDPE)复合,以此提高聚合物的热稳定性和阻燃性。 研究发现,接枝的官能团不但可以改善GO在聚合物基体中栅栏效应,同时还可以增进聚合物和石墨烯片之间的热量转移以及自由基转换。此类复合材料一般根据复合材料的使用方向来对氧化石墨烯进行表面接枝改性,将所需的官能团通过石墨烯带入分散至聚合物基体中,从而获得相应的性能,但由于接枝修饰过程较为繁琐,且官能团的稳定性限制了该类复合材料的加工条件,因此仅适用于实验室研究。

Naebe[66]实验组利用宾格反应共价官能化热还原氧化石墨烯(图5)并与环氧树脂复合,研究表明官能化的还原氧化石墨烯在环氧树脂基体中的分散均匀度得到提高,石墨烯与聚合物基体的界面结合效果显著增强(图6),由于界面结合力的提高,低含量的(0. 1 wt%)环氧树脂/FRG 复合材料的弯曲强度和储能模量分别提高了22%和18%。

|

|

|

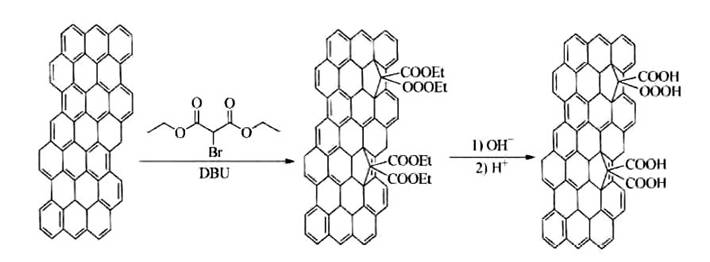

Fig.5 Synthesis of functionalised graphene via bingel reaction ( Adapted by permission from Macmillan Publishers Ltd: [Scientific Reports](Ref.[66]),Copyright (2014 of publication)) |

|

|

|

Fig.6 SEM images of the fractured surface of ( a) epoxy /TRG and ( b~d) epoxy /FTRG(Adapted by permission from Macmillan Publishers Ltd: [Scientific Reports](Ref.[66]),Copyright (2014 of publication)) |

随着越来越多的化学改性石墨烯被应用到众多聚合物基体中来增强其电学、热力学及其它各方面性能,近两年来,聚合物/石墨烯复合材料得以应用到更广泛的领域中(见表1)。然而,化学改性石墨烯在获得更佳的聚合物基体协同性的同时,由于相应化学基团的引入,对石墨烯本身的机械性能及电学性能往往有着一定程度的损害,改性后的石墨烯的导电性能远不及原始石墨烯( 如胶带法制备),但无论如何,化学改性石墨烯依旧是聚合物/石墨烯复合材料的主要原料。

2. 1. 2 聚合物/原始石墨烯

未经化学改性的原始石墨烯虽然因为呈表面惰性而难以与大多数聚合物基体进行有效复合,但是完整结构所带来的非凡性能使得科学家们开始尝试在保护其结构完整的基础上使之与聚合物复合。

|

Table 1 Different polymer composites with CMGs and their applications[66~80] |

|

|

|

|

|

Fig.7 Approaches to aqueous polyethylene /graphene composites (Reprinted with permission from Ref. [81]; Copyright(2014) American Chemical Society ) |

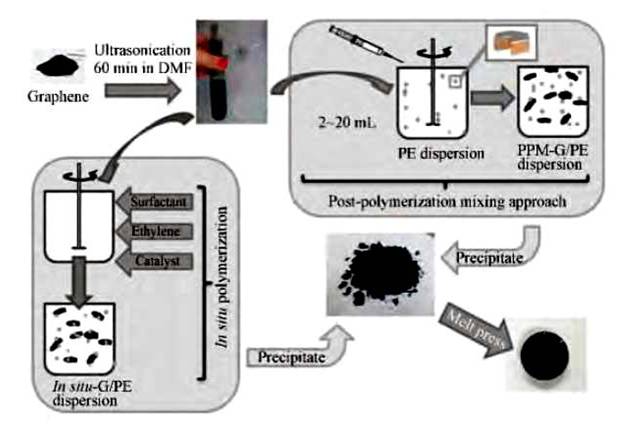

Alexandra 等[81]通过在水溶液中引入乙烯的表面活性剂以及引发聚合反应的Ni(Ⅱ) 离子的方式,得到了分散均匀的水溶性聚乙烯/原始石墨烯复合材料(图7)。实验证明,通过聚合物单体及引发剂、石墨烯在溶液中充分分散后,引发聚合,将使聚合物/石墨烯复合材料在液相中形成均匀分散的体系,能够有效地解决未官能化石墨烯片在聚合物基体中分散不均、不易形成稳定界面等问题。

另外,Yang[82] 等利用一种新型的DPIM(dynamic packing injection molding)动态压缩塑模技术,直接制备得到了具有稳定的类似于烤羊肉串结构(NHSK)的聚乙烯/碳纳米管复合材料,通过三步合成的步骤,相对于纯的聚乙烯,仅添加5%的多壁碳纳米管的复合材料,其拉伸强度及弹性模量就分别提高了150%和130%。 这种利用聚合物本身的结晶特点,引入碳系纳米材料来充当聚合物的结晶成核中心的方法,对聚合物/原始石墨烯复合材料制备具有很好的参考价值。

2. 2 聚合物/石墨烯复合材料制备方法

随着石墨烯材料研究的不断发展,具有高机械强度、高电导率、耐腐蚀性强等优点的功能化聚合物/石墨烯复合材料成为大家的研发重点[83~85]。 而如何选用有利于同时发挥聚合物基体以及石墨烯原料特性的高效、节能、环保的制备工艺是其关键。

根据聚合物与石墨烯的结合方式,可以将聚合物/石墨烯复合材料的制备方法分为非共价方法和共价方法两类[86]。

2. 2. 1 聚合物/石墨烯的共价结合制备法

聚合物/石墨烯的共价结合制备法主要是利用经过化学改性的石墨烯表面所拥有的各类官能团与聚合物链端的相应基团进行共价结合,从而形成相应的复合材料[87~89]。通过共价结合的方式,聚合物链条稳定地被接枝在石墨烯表面,同时环绕在它周围防止石墨烯之间的再次团聚,从而得到稳定的分散结构。 而聚合物链与石墨烯的接枝方法又分为石墨烯表面接枝( graft to)[90]和石墨烯表面生长(graft from)[91]两种方式。

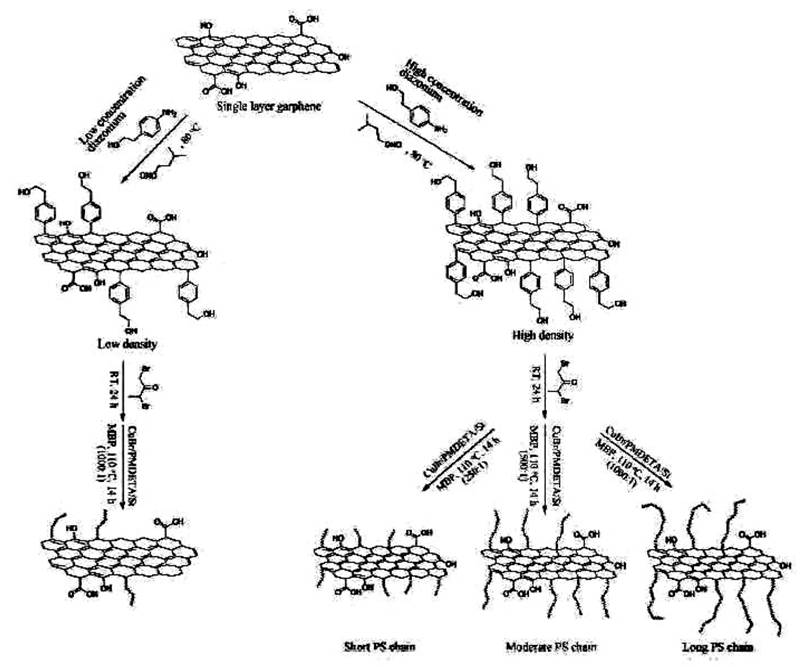

石墨烯表面接枝方法主要是利用化学键结合的方式将聚合物链接枝在化学改性石墨烯表面,例如,氧化石墨烯表面的羧基与聚合物链段上的羟基发生的酯化反应[92];而石墨烯表面生长方法则是在石墨烯表面引入可以作为相应聚合物的聚合反应的反应核心的物质或条件,从而在石墨烯表面引发聚合,得到相应的复合材料。Fang[93]等利用原子转移自由基聚合的方法得到了尺寸可控的石墨烯表面生长的聚苯乙烯/石墨烯复合材料,他们先是制备了引入表面活性剂的还原氧化石墨烯,然后用芳基重氮化合物作为聚苯乙烯的成核中心被共价结合在其表面,随后引发聚合得到产品,可以通过调控聚苯乙烯的聚合条件来控制其在还原氧化石墨烯表面的生长长度(图8)[87]。这类方法,由于涉及的化学过程繁琐,技术相对复杂,目前基本处于实验室的研究阶段,尚未达到可以规模化生产成品的条件。

|

|

|

Fig.8 Synthetic routes for achieving controllable functionalization of graphene /PS composites[87] (Reproduced by permission of The Royal Society of Chemistry) |

2. 2. 2 聚合物/石墨烯的非共价结合制备法

聚合物/石墨烯的非共价结合制备法主要分为原位聚合法[94~96]、溶液共混法[97~100]和熔融共混法3 种。目前,石墨烯在聚合物复合材料的应用领域的产业化努力基本都是停留在该类技术上。

(1)原位聚合法

原位聚合法是指把石墨烯、聚合物单体(或者可溶性预聚体) 和催化剂等原料混合均匀后,引发聚合反应得到聚合物/石墨烯复合材料,该方法既可以在溶液中采用溶液聚合的方式进行,也可以在聚合物单体中选用本体聚合的方式进行。原位聚合法受到反应温度、组分黏度、各组分含量以及副产物等因素的共同影响,比较难控制。但相对的,该方法制备的复合材料具有分散均匀,可根据控制聚合反应条件来调控所得的产物等优点。Polschikov[101]等通过原位聚合法制备了石墨烯/聚丙烯复合材料,通过石墨烯增强的复合材料的结晶化温度、阻燃性能都有一定程度的提高。同时,低含量的石墨烯添加还能大幅度的提高复合材料的力学性能及抗变形稳定性。Mishra[102]等通过原位聚合得到聚甲基丙烯酸甲酯/还原石墨烯复合材料,用于提高表面等离子共振光纤传感器探针的气体感应能力,实验通过结合该复合材料之后,探针对环境气体的敏感程度有了大幅度提高。Li 等[103]先将氧化石墨烯与聚氨酯进行原位聚合,再加入环氧树脂进行固化,由此得到的聚氨酯/石墨烯/环氧树脂复合材料,仅添加0. 066wt%的氧化石墨烯,聚合物基体的抗拉强度和断裂力就分别提高了52%和103%。

从复合效果来看,原位聚合法预计是石墨烯与聚合物的最佳复合方式。 各种聚合物的石墨烯复合材料理论上都可以利用该复合方式得以实现。但是,对于聚乙烯、聚丙烯这种需敏感催化剂的聚合物显然不太合适;当然,结构与性能的互补也是复合改性需要考虑的因素。

作为中国最大规模的聚氯乙烯生产企业,新疆中泰化学股份有限公司2013 年7 月通过投资与厦门凯纳石墨烯技术有限公司达成战略合作关系,目标在于利用原位悬浮聚合的方式,将石墨烯与聚氯乙烯复合,通过此法可以使石墨烯在聚氯乙烯基体中达成均一分散,最终希望实现聚氯乙烯与石墨烯的性能互补,开发高性能聚氯乙烯新品种。这既将是石墨烯产业的大事,也将是高分子产业的重要事件。

PET 的原位树脂改性产业化研究也受到相关企业的重视,这部分的实验室工作已经有很好的基础,通过与石墨烯的原位聚合复合,可以制备出具有导电、抗静电等优点的功能化PET 纤维。但是,石墨烯在树脂中的分散等诸多问题仍然是需要跨越的门坎。此外,不饱和树脂、聚苯乙烯等的产业化研究也在进行中。

(2)溶液共混法

溶液共混法主要是利用石墨烯和相应聚合物基体的溶剂或分散介质,充分分散聚合物基体以及石墨烯后,除去溶剂(或保持介质直至终端应用),进而得到分散均匀、结合充分的聚合物/石墨烯复合材料的一种方法。目前,溶液共混法在聚合物/石墨烯复合材料制备中应用较广,各类聚合物基石墨烯复合材料均可用此法制备[104~107]。Wu[108]等在将石墨烯、聚苯乙烯超声分散在DMF 溶液中,并置于行星球磨机中充分剥离、分散,一步制备得到了聚苯乙烯/石墨烯复合材料。该法简单有效,且得到的聚苯乙烯/石墨烯复合材料具有较低的导电渗滤阀值(2. 7%)。Ahmed[109]等通过冷冻干燥和溶液混合处理的两步法得到的环氧树脂/石墨烯复合材料,石墨烯含量为0. 46vol%时,强度和模量分别提高了38% 和37%,同时其导电渗滤阀值也降低到0. 088%。

溶液共混法在涂料产品的应用方面尤为合适,如将聚苯胺通过溶液法与石墨烯复合制备导电涂料,利用石墨烯的优势提高聚苯胺涂料的性能。另外,一些研究单位致力于利用溶液复合方法,将石墨烯分散于高分子溶液中,制备导电油墨、导电分散液等产品,该类产品在印刷电路、传感器、雷达天线等领域有可观的市场。最近防腐涂料也是人们开发的重点产品之一。目前,无论是石墨烯研究机构或是相关企业都在该类产品的研发上开展了大量工作。据报道,国际上沃贝克(Vorbeck)材料公司早在2010 年就推出了“Vorink”导电油墨[31]。

国内一些企业如青岛海纳尔纳米科技有限公司、宁波墨西科技有限公司等也相继发布了研发成功的石墨烯防腐涂料,该类产品可用于船舶、油罐、桥梁等的防护,性能卓绝,已实现规模化生产并提供给客户试用;另外,用于锂电池导电剂的石墨烯分散液产品、LED 灯具散热铝基板用的石墨烯散热涂料、利用石墨烯替代导电银粉制备的低成本高性能导电油墨等产品也都呼之欲出。

作为聚合物/石墨烯复合材料的主要制备方法之一,如何减少溶液共混中大量存在的溶剂对聚合物产品性能以及对生态环境的影响,是其产业化发展需要解决的关键问题。

(3)熔融共混法

相对于溶液共混法,熔融共混法是利用聚合物在熔融状态下的流动性带动石墨烯在基体中的分散来制备聚合物/石墨烯复合材料。该方法利用黏流态的聚合物包裹石墨烯原料进行分散,以此代替溶液法中的溶剂的作用,一般借助外部机械提供高速剪切力来加强分散效果。聚合物链条的黏性对石墨烯原料有着再剥离效果的同时还能减少石墨烯表面结构的被破坏程度。因此,如果能实现对聚合物基体与石墨烯在黏流态时的流向、温度等条件的精确控制或是通过加入协同增强组分来提高石墨烯在聚合物熔体中的界面结合力,此法将更适用于大规模的制备聚合物/复合材料。

Huang 等[110]通过熔融共混的方式,在引入纳米孔的基础上,成功增韧了石墨烯-炭黑/聚碳酸酯纳米复合材料,其缺口冲击韧性比纯聚碳酸酯提高了约60%。同时,纳米孔的加入还使得复合材料的电导率提高了2~3 个数量级,却没有损害复合材料的其它机械性能( 如拉伸强度、弹性模量、弯曲强度、硬度等)。不同于复杂的印刷和组装技术,该研究使用的是简单的热处理方法来改变聚合物复合材料的特征,可以比较容易地移植到其它的结构材料中。

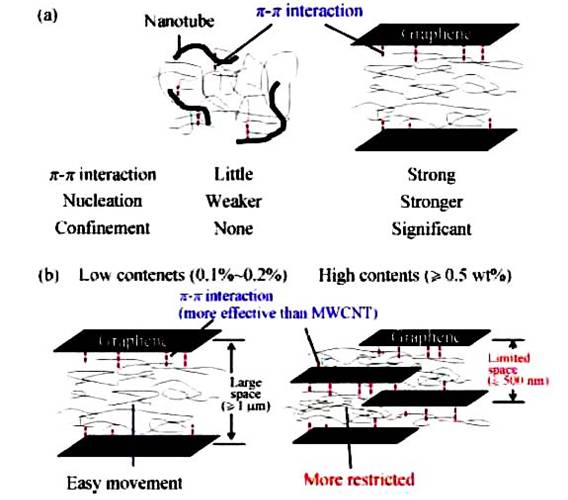

石墨烯的二维晶体结构,使其在熔融共混过程中有着比其它碳系材料更佳的在聚合物基体中分散和结合的优势。Aoyama[111]等研究对比了熔融共混法制备的PET 基不同比表面的石墨烯和碳纳米管复合材料,数据结果说明,PET /石墨烯复合材料的颗粒间隙远小于PET /碳纳米管的。PET /石墨烯复合材料的界面结合力也比相同条件下制备得到的PET /多壁碳纳米管强(图9)。同时由于非共价成核行为的存在,使得石墨烯对复合材料的晶体成长速率有着更强烈的抑制作用。

|

|

|

Fig.9 ( a ) Crystallization behavior of PET /MWCNT and PET /graphene and ( b ) effect of graphene concentration (Reprinted from Ref.[111]; Copyright (2014),with permission from Elsevier) |

作为聚合物加工最常用的方法之一,熔融共混法有着最广泛的产业化基础,大量的聚合物加工设备如双辊、三辊、螺杆挤出机以及开炼机、密炼机等都可以作为聚合物/石墨烯复合材料的外部动力的支持设备。虽然,相对高温的加工环境使得一些化学修饰的官能化石墨烯由于基团的不稳定性不适用于此法制备相应的聚合物复合材料,但相应的,体系黏度以及外部剪切力的控制,可以使得该法有望成为集剥离制备和分散复合功能为一体的具有极佳产业化前景的制备方法。

利用石墨烯的高导热率来改善聚合物的导热性能,是近年来石墨烯应用研究的热点课题。在LED 节能灯具领域,人们试图用导热塑料替代传统的散热材料金属铝材料,以此大幅度提高散热件生产效率,并降低散热件的成本。目前,国内外多个公司都在致力于此类配方技术的研发。利用石墨烯与传统导热填料如氮化镓等的配合,也能解决照明灯具需要的既导热又绝缘的需求。利用熔融复合法,通过熔融混合工艺可以实现石墨烯对尼龙、聚碳酸酯、聚丙烯、ABS 等树脂的添加改性,一般石墨烯的添加量达到10 wt% 以上时,复合材料的导热性能达到较好效果。该技术在实验室阶段的技术问题基本已经被解决,但能否实现产业化的规模推广还要看商业上的诸多因素。美国的XG sciences 公司、厦门凯纳石墨烯技术有限公司、宁波墨西科技有限公司等在高分子导电、导热改性领域推出了石墨烯粉体、母料等多个产品,但目前还在市场的推广之中,鲜见大规模使用的报道。

(4)其它制备方法

目前,膨胀化的石墨烯结构(GGO) 得到广泛的关注,浙江大学的高超[112]实验组利用冷冻干燥法处理大片径的石墨烯和碳纳米管混合溶液,然后利用化学方式移除其中的氧原子从而获得高导电性、高弹性的比空气密度还低的超轻固体泡沫,它有着超强的吸附性,能吸收自身重量900 倍的油类污染物,远高于其它商业吸附剂。

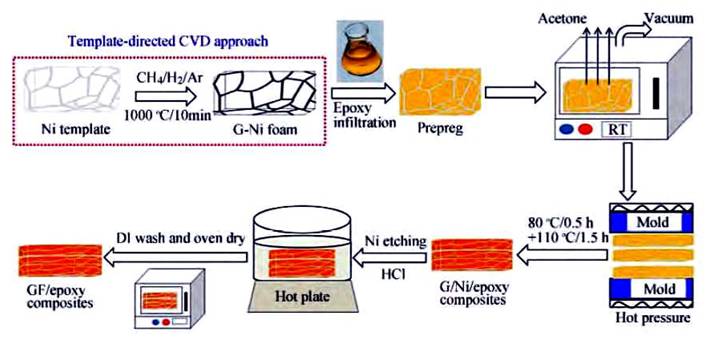

膨胀化的石墨烯三维结构不仅有着类似于石墨烯的卓越导电性,同时内部的特殊结构使得科学家们开始尝试利用它与一些熔融态的聚合物复合,由此制备新型的聚合物/膨胀化石墨烯复合材料。Hu 等[113]利用渗透-蒸发-固化的方法制备得到聚二甲基硅烷/石墨烯气凝胶复合材料,表现出极佳的电学性能和超强的憎水性,同时还能对水进行排斥性吸附。Jia[114]等利用三步渗透法制备了环氧树脂/石墨烯泡沫复合材料( 图10),石墨烯泡沫是基于Ni 泡沫表面的化学气相沉积沉积法制得,相对于纯的环氧树脂,0. 2 wt% 的石墨烯泡沫的添加就能使复合材料的电导率达到3 S /cm,同时弹性模量和强度分别增加了53% 和38%,玻璃化转变温度提高了31℃。

|

|

|

Fig.10 Flow chart for the preparation of GF /epoxy composites (Reprinted with permission from Ref. [114 ]; Copyright (2014) American Chemical Society ) |

无论是溶液法或融熔法复合法,石墨烯与聚合物的界面问题以及分散均匀性问题都是产业化应用的技术难点。实验室研究及技术研发无不围绕该相关问题展开。将石墨烯通过熔融复合技术添加到聚合物中,制备导电塑料、导热塑料是大部分研发单位都感兴趣的方向,预计未来十年在该领域将有百亿元的产值。另外,在实际产业推广过程还将遇到一些其它技术问题。如混合工艺过程的具体实施过程中,由于石墨烯的密度极低,每克大致有100~500 mL 的体积,而聚乙烯树脂的密度约为1 g /cm3;如果要制备含量5 wt% 聚乙烯/石墨烯复合材料,则需要将500~2500 mL 体积的石墨烯粉体加入到100 mL 左右的聚乙烯树脂中,这在实验室少量操作时尚可,在挤出机上实现则十分困难。

针对这类问题,一些企业推出了将石墨烯制备成为石墨烯粒料、石墨烯母料等形式,可以解决石墨烯的进料问题,但必须相应解决石墨烯造粒过程中的再团聚问题。制备石墨烯母料所面临的科学与技术问题与传统高分子改性填充母料所面临的问题虽然看起来有相似之处,但许多问题的难度可能更高。目前,一系列有关石墨烯与高分子的界面问题、界面改性技术、加工分散工艺等相关科学与技术问题也成为产业化进程的重要课题。当然,石墨烯在该领域是否能够最终产业化成功,除了直接相关的科学与技术问题需要完全解决之后,还要看产业链上的配套技术、与对比材料技术的性价比以及其它相关产业条件。如石墨烯用于导电材料,则需要与导电炭黑进行性价竞争;制备LED 灯具散热塑料,除了要在性价比上超越铝材,还要考虑产业链改变导致的生产线改造成本、时机,甚至客户、用户的认知与认可等。这些都可能需要经历一个漫长的过程。

3 结论及产业化展望

石墨烯的独特性能及其巨大的潜在应用价值一开始就引起了各国政府和相关企业的普遍关注。 美国、欧盟、英国、法国、韩国等已投入巨资开展石墨烯的基础研究并对石墨烯产业进行培育。中国近年也将石墨烯列入国家重点基础研究发展计划(973 计划)和国家高技术研究发展计划(863计划),进行重点支持。

2006年,XG sciences 公司在美国密执根州注册,它是国际上首个以石墨烯产业化作为专门目标的企业。随后,国内也有多个石墨烯相关的公司成立。2010 年5 月,厦门凯纳石墨烯技术有限公司成立,致力于石墨烯的规模生产及石墨烯在聚合物领域应用的解决方案。2011 年以来,国内数十家石墨烯相关企业如雨后春笋般冒出,一些地方还组成了石墨烯联盟;无锡、常州、青岛、宁波等地陆续成立了石墨烯相关的研究院、产业园,并发布支持石墨烯产业的相关优惠政策;各研发单位也纷纷发起以石墨烯产业为目标的石墨烯高技术论坛。2012 年以来一些石墨烯企业逐渐被资本市场追捧,加剧了石墨烯产业的资金凝聚,更激发了各研发机构对石墨烯产业的研发热情。2013 年7月14 日,“中国石墨烯产业技术创新战略联盟”在北京成立。“联盟”成立以来,在石墨烯原材料资源的整合、标准化的制定、测试平台的建设、知识产权信息的共享以及石墨烯的生产、应用研发、技术交流等相关方面开展了大量工作,并在国内与国际的交流、地方政府与研发机构及企业的关系、石墨烯产业园的建设、学术、产业论坛的组织与协调工作中提供了有力的支持。 由此,石墨烯的产业化进程进入了相对有序的发展阶段。

从2004 年的发现到如今研究热点、产业热点的形成,短短的10 年间,石墨烯已经成为全社会共同关注的明星材料,石墨烯产业在吸引了全世界的目光的同时还为其它相关产业提供了良好的机遇。

然而,这个新产业的进一步发展依然面临着一系列的挑战。 多年来全社会对石墨烯产业的高密度投入,虽然也看到了一些可喜的进展,如石墨烯的规模化生产及其下游产业的应用等,但是,石墨烯的大规模实质性应用却少有实现。 由于石墨烯这一新材料的特殊性质使其在聚合物基体中的分散与其它纳米材料在聚合物中分散不尽相同,仍有大量的科学问题需要解决,从而限制其规模化生产及下游的应用的进一步发展。 我国虽然在在石墨烯领域的基础研究基本与国际齐平,但是,一些例如产业化应用上存在的产学研机制不足、生产与下游应用的部分脱节、参与企业规模相对较小以及投入研发力度不足、企业对石墨烯的认知还很不全面等因素,或多或少的阻碍了石墨烯产业的全面成功。

因此,虽然石墨烯产业的发展前景是无可怀疑的,但是石墨烯产业的最终成功,仍需要科学界、产业界以及政府的密切合作,共同努力打造良好的产学研互动环境,由此,石墨烯产业化飞速发展的时代很快就会到来。

REFERENCES

[1] Novoselov K S,Geim A K,Morozov S V,Jiang D,Zhang1 Y,Dubonos S V,Grigorieva1 I V. Firsov A A. Science,2004,306 (5696):666-669

[2] Balandin A A,Ghosh S,Bao W,Calizo I,Teweldebrhan D,Miao F,Lau C N. Nano Lett,2008,8:902-907

[3 ]Nair R R,Blake P,Grigorenko A N,Novoselov K S,Booth T J,Stauber T,Peres N M R,Geim A K. Science,2008,320:1308

[4 ]Lee C,Wei X,Kysar J W,Hone J. Science,2008,321:385-388

[5] Scott Bunch J,Verbridge S S,Alden J S,Parpia J M,Craighead H G,McEuen P L. Nano Lett,2008,8:2458- 2462

[6] Moser J,Barreiro A,Bachtold A. Appl Phys Lett,2007,91:163-175

[7] Elias DC,Nair R R,Mohiuddin T M G,Morozov S V,Blake P,Halsall M P,Ferrari A C,Boukhvalov D W,Katsnelson M I,Geim A K,Novoselov K S. Science,2009,323:610-613

[8 ]Loh.K P,Bao Q L,Ang P K,Yang J X. J Mater Chem,2010,20:2277-2289

[9] Nair R R,Ren W,Jalil R,Riaz I,Kravets VG,Britnell L,Blake P,Schedin F,Mayorov A S,Yuan S J,Katsnelson M I,Cheng H M,Strupinski W,Bulusheva L G,Okotrub A V,Grigorieva I V,Grigorenko A N,Novoselov K S,Geim A K. Small,2010,6:2877-2884

[10] Wang H,Zhang H,Zhao W,Zhang W,Chen G. Compos Sci Technol,2008,68(1):238-243

[11]Yu A,Ramesh P,Itkis M E,Elena B,Haddon R C. J Phys Chem C,2007,111(21):7565-7569

[12] Debelak B,Lafdi K. Carbon,2007,45(9):1727-1734

[13] Chen X,Zheng Y P,Kang F,Shen W C. J Phys Chem Solids,2006,67(5 /6):1141-1144

[14] Park O K,Lee J H. Adv Mater Res,2009,79(1 /2):2267-2270

[15] Jeevananda T,Jang Y K,Lee J H,Siddaramaiah,Ranganathaiah C. Polym Int,2009,58(7):755-780

[16] Li Q,Siddaramaiah,Kim N H,Yoo G H,Lee J H. Compos Part B,2009,40(3):218-224

[17] Renukappa N M,Siddaramaiah,Sudhaker Samuel R D,Sundara Rajan J,Lee J H. J Mater Sci,2009,20(7):648-656

[18] Pan H,Qiu Z B. Macromolecules,2010,43(3):1499-1506

[19] Xu D H,Wang Z G. Polymer,2007,49(1):330-338

[20] Li Y J,Zhao L P,Shimizu H. Macromol Rapid Commun,2011,32(3):289-294

[21] Peng H S,Sun X M,Cai F J,Chen X L,Zhu Y C,Liao G P,Chen D Y,Li Q W,Lu Y F,Zhu Y T,Jia Q X. Nat Nanotechnol,2009,4(11):738-741

[22] Khanna V,Bakshi B R. Environ Sci Technol,2009,43(6):2078-2084

[23] Tibbetts G G,Lake M L,Strong K L,Rice B P A. Compos Sci Technol,2007,67(7 /8):1709-1718

[24] Chipara M,Lozano K,Hernandez A. Polym Degrad Stab,2008,93(4):871-876

[25] Sun Y Q,Shi G Q. J Polym Sci,2013,51:231-253

[26] Du J H,Cheng H M. Macromol Chem Phys,2012,213:1060-1077

[27] Zhang Li(张力),Wu Juntao(吴俊涛),Jiang Lei(江雷). Progress in Chemistry(化学进展),2014,26(4):560-571

[28] Geim A K. Science,2009,19(6):1530-1534

[29] Schedin F,Geim A K,Morozov S V,Hill E M,Blake P. Katsnelson M I,Novoselov K S. Nat Mater,2007,6:652-655

[30] Chen Guohua(陈国华). Sience Development Report(科学发展报告). Beijing(北京):Science Press(科学出版社),2012. 21-25

[31] Rao C N R,Kanishka B,Subrahmanyam K S,Govindaraj A. J Mater Chem,2009,19 (17):2457-2469

[32] Lee C,Wei X D,Kysar J W,Hone J. Science,2008,321 (5887):385-388

[33] Geim A K,Novoselov K S. Nat Mater,2007,6:183-191

[34] Hee K,Chae D Y,Siberio P,Jaheon K,Yongbok G,Mohamed E,Adam J,Matzger,Michael O,Omar M Y. Nature,2004,427:523-527

[35] Lee C G,Wei X D,Jeffrey W,Kysar,James H. Science,2008,321:385-388

[36] Chen J H,Jang C,Xiao X D,Masa I,Michael S F. Nat Nanotechnol,2008,3:206-209

[37] Alexander A,Balandin,Suchismita G,Bao W Z,Irene C,Desalegne T,Miao F,Ning C. Lau Nano Lett,2008,8:902-907

[38] Schadler L S,Giannaris S C,Ajayan P M. Appl Phys Lett,1998,73:3842-3844

[39] Burges C P,Dolan B P. Phys Rev B,2007,11:113-406

[40] Wang Y,Huang Y,Song Y,Xiao Y,Zhang Y,Ma F,Liang J J,Chen Y S. Nano Lett,2009,9:220-224

[41] Novoselov K S,Geim A K,Morozov S V,Jiang D,Zhang Y,Dubonos S V,Grigorieva IV,Firsov A A. Science,2004,306(5696):666-669

[42] Novoselov K S,Jiang D,Schedin F,Booth T J,Khotkevich V V,Morozov S V. Natl Acad Sci,2005,102:10451- 10453

[43] Jeon I Y,Shin Y R,Sohn Choi H J,Bae S Y,Mahmood J,Jung S M,Seo J M,Kim M J,Chang D W,Dai L M,Baek J B. Natl Acad Sci,2012,109:5588-5593

[44] Chen J F,Duan M,Chen G H. J Mater Chem,2012,22:19625-19628

[45] Hummers W S,Offeman R E. Am J Chem Soc,1958,80:1339-1339

[46] Brodie B C,Philos T R. Soc A,1859,149:249-259

[47] Staudenmaier L. Ber Dtsch Chem Ges,1898,31:1481-1487

[48] Shin J H,Kim K K,Benayad A,Yoon M S,Park H K,Jung I S,Jin M H,Jeong H K,Kim J M,Choi J Y,Lee Y H. Adv Funct Mater,2009,19:1987-1992

[49] Peter S,Rainer W,Ralf T,Rolf M. Macromol Rapid Commun,2009,30:316-327

[50] Viculis L M,MackJ J,Kaner R B. Science,2003,299:1361

[51] Chen G H,Wu D J,Weng W G,Wu C L. Carbon,2003,41:579-625

[52] Gareth P K,Arlene O,Niall M,Nikos P,Jonathan N C,Georq S D. J Mater Chem,2010,20:7864-7869

[53] Paton K R. Nat Mater,Adv Online Publ,2014,Doi:10. 1038 /NMAT3944

[54] Somani P R,Somani S P,Umeno M P. Chem Phys Lett,2006,430(1-3):56-59

[55] Alfonso R,Jia X T,Ho J,Daniel N,Son H B,Vladimir B,Mildred S D,Jing K. Nano Lett,2009,9(1):30-35

[56] Albert D,Velimir R,Lee Z H,Philips J,Frenklach M. Nano Lett,2008,8(7):2012-2016

[57] Wang G,Zhang M,Zhu Y,Ding G Q,Jiang D,Guo Q L,Liu S,Xie X M,Chu P K,Di Z F,Wang X. Scientific Reports,2013,3:2465

[58] Qian H L,Negri F,Wang C R,Wang Z H. J Am Chem Soc,2008,130:17970-17976

[59] Berger C,Song Z M,Li T B,Li X B,Ogbazghi A Y,Feng R,Dai Z T. J Phys Chem B,2004,108:19912-19916

[60] Sutter P W,Goflege Ji,Sutter E A. Nat Mater,2008,7:406-411

[61] Novoselov K S,Fal V. Nature,2012,490:192-200

[62] Khaled P,Wu Z S,Li R J,Liu X J,Robert G,Feng X L,Klaus M. J Am Chem Soc,2014,136:6083-6091

[63]Zheng Y,Peng Z W,James M. Tour Acc Chem Res,2014,47(4):1327-1337

[64] Loh K P,Bao Q L,Ang P K,Yang J Y. J Mater Chem,2010,20:2277-2289

[65] Hu W Z,Zhan J,Wang X,Hong N N,Wang B B,Song L,Anna A S,Hull T R,Wang J,Hu Y. Ind Eng Chem Res,2014,53:3073-3083

[66] Naebe M,Wang J,Abbas A,Hamid K,Nishar H,Li L H,Chen Y,Fox B. Scientific Reports,2014,4375:1-7

[67 [Han G Q,Liu Y,Zhang L L,Kan E,Zhang S P,Tang J,Tang W H. Scientific Reports,2014,4824:1-7

[68[ Xu D D,Wang K X,Chen J,Chen Z M. ACS Appl Mater Interfaces,2014,6:200-209

[69] Yang J,Wu J X,Lu Q F,Lin T T. ACS Sustainable Chem Eng,2014,2:1203-1211

[70]Zhang F,Wang B,He S F,Man R L. J Chem Eng,2014,59:1719-1726

[71] Francois P,Marissa E,Tousley,Menachem E. Environ Sci Technol Lett,2014,1:71-76

[72] Jiang S D,Bai Z M,Tang G,Hu Y,Song L. Ind Eng Chem Res,2014,53:6708-6717

[73] Hye J Y,Sibdas S M,Jae W C. J Phys Chem C,2014,118:10408-10415

[74] Thakur S,Karak N. ACS Sustainable Chem Eng,2014,2:1195-1202

[75] Yuan BH,Bao C L,Qian X D,Jiang S H,Wen P Y,Xing W Y,Song L,Kim M L,Hu Y. Ind Eng Chem Res,2014,53:1143-1149

[76] Tong W S,Zhang Y H,Yu L,Luan X L,An Q. J Phys Chem C,2014,118:10567-10573

[77]Fan P,Wang L,Yang J T,Chen F,Zhong M Q. Nanotechnology,2012,23:365702

[78] Akkisetty B,Melepurath D,Ramakrishna M,Rao T N. J Phys Chem C,2014,118:7296-7306

[79] Wang D R,Bao Y R,Zha J W,Zhao J,Dang Z M,Hu G H. ACS Appl Mater Interfaces,2012,4:6273-6279

[80] Gahlot S,Sharma P P,Kulshrestha V,Jha P K. ACS Appl Mater Interfaces,2014,6:5595-5601

[81] Alexandra T,Marina K,Folke J. Macromolecules,2014,47:3017-3021

[82] Yang J H,Wang C Y,Wang K,Zhang Q,Chen F,Du R N,Fu Q. Macromolecules,2009,42:7016-7023

[83] Sasha S,Dmitriy A D,Geoffrey H B,Dommett,Kevin M k,Eric J Z,Eric A S,Richard D P,SonBinh T N,Rodeny S R. Nature,2006,442:282-286

[84]Xu C X,Cao Y C,Kumar R,Wu X,Wang X,Keith S. J Mater Chem,2011,21:11359-11364

[85] Xu J J,Wang K,Zu S Z,Han B H,We Z X. ACS Nano,2010,4:5019-5026

[86] Sun Y Q,Shi G Q. J Polym Sci Part B,2013,51:231-253

[87] Horacio J S,Gerardo M,Gary E. Macromol Rapid Commun,2011,32:1771-1789

[88] Jeffrey R P,Daniel R D,Christopher W B,Rodeny S R. Polymer,2011,52:5-25

[89] Tapas K,Sambhu B,Yao D H,Kim N H,Bose S,Lee J H. Prog Polym Sci,2010,35:1350-1375

[90] Yu D S,Yang Y,Michael D,Baek J B,Dai M. ACS Nano,2010,4:5633-5640

[91] Horacio J S,Gerado M,Gary E. Macromol Rapid Commun,2011,32:1771-1789

[92] Michael D,Yang Y,Liming D. ACS Nano,2011,5:5465-5472

[93] Fang M,Wang K Q,Lu H B,Yang Y L,Steven N. J Mater Chem,2010,20:1982-1992

[94] Wang J P,Xu Y L,Zhu J B,Ren P G. J Power Sources,2012,208:138-143

[95] Zhu C Z,Zhai J F,Wen D,Dong S J. J Mater Chem,2012,22:6300-6306

[96] Zhang D C,Zhang X,Chen Y,Yu P,Wang C H,Ma Y W. J Power Sources,2011,196:5990-5996

[97] Liu Q,Liu Z,Zhong X,Yang L,Zhang N,Pan G,Yin S,Chen Y,Wei J. Adv Funct Mater,2009,19:894-904

[98] Liu Z F,Liu Q,Huang Y,Ma Y F,Yin S G,Zhang X Y,Sun W,Chen Y S. Chem Adv Mater,2008,20:3924-3930

[99] Li Y,Hu Y,Zhao Y,Shi G Q,Deng L,Hou Y B,Qu L T. Adv Mater,2011,23:776-780

[100] Nguyen D D,Tai N H,ChuehY L,Chen S Y,Chen Y J,Kuo W S,Chou T W,Hu C S,Chen L J. Nanotechnology,2011,22:295606

[101] Sergey V P,Polina M N,Alla N K,Anton A K. Inc J Appl Polym Sci,2013,127:904-911

[102] Satyendra K M,Sandeep N T,Veena C,Banshi D. Gupta Sensors and Actuators B,2014,199:190-200

[103] Li Y Q,Pan D Y,Chen S B,Wang Q H,Pan G Q,Wang T M. Materials and Design,2013,47:850-856

[104] Cao Y C,Xu C X,Wu X,Wang X,Xing L,Scott K. J Power Sources,2011,196:8377-8382

[105] Xu C X,Cao Y C,Ravi K,Wu X,Wang X,Scott K. J Mater Chem,2011,21:11359-11364

[106] Guo W,Yin Y X,Xin S,Guo Y G,Wan L J. Energy Environ Sci,2012,5:5221-5225

[107] Xiao J,Wang X J,Yang X Q,Xun S D,Liu G,Phillip K K,Liu J,John P L. Adv Funct Mater,2011,21:2840- 2846

[108] Wu H,Zhao W F,Hu H W,Chen G H. J Mater Chem,2011,21(24):8626-8632

[109] Ahmed S W,Tanvir A,Sriya D,Fahmida I,Alan F J,Micah J G. Macromol Mater Eng,2013,298:339-347

[110] Huang W M,Sun W F,Chen G H,Tan L. Adv Eng Mater,2014,DOI:10. 10021adem. 201400143

[111] Shigeru A,Yong T P,Toshiaki O,Christopher W M. Polymer,2014,55:2077-2085

[112] Sun H Y,Xu Z,Gao C. Adv Mater,2013,25:2554-2560

[113] Hu H,Zhao Z B,Wan W B,Gogotsi Y,Qiu J S. ACS Appl Mater Interfaces,2014,6:3242-3249

[114] Jia J J,Sun X Y,Lin X Y,Shen X,Mai Y W,Kim J K. ACS Nano,2014,6(8):5774-5783