聚乳酸纤维与涤纶混纺织物的吸湿排汗整理yd19212

张海芳1,郑伟1,高普1,高小华2 1.嘉兴学院,浙江嘉兴314001;2.浙江三十秋服饰有限公司,浙江嘉兴314023

收稿日期:2015年3月11日

基金项目:浙江省嘉兴市秀洲区重点工业项目(2013A002)。

作者简介:张海芳 (1992-),女,本科生。主要从事新型高效纺织品后整理技术方面的研究。

通讯作者:高普(1983-).男,讲师。E-mail:gaopu2072@126.com。

原载:针织工业2015/11;43-47

【摘要】聚乳酸纤维(PLA纤维)具有良好的导湿性,与涤纶纤维混纺后能提升织物的导湿性能。但由于PLA纤维和涤纶同属于疏水性纤维,织物的吸湿排汗性能仍不能满足穿着舒适性要求。文中采用新型HPX吸湿排汗剂对PLA纤维与涤纶混纺针织物进行吸湿排汗整理。探讨了浸轧工艺、染色同浴浸渍工艺以及单纯浸渍工艺对织物吸湿排汗性能的影响。结果表明,经过HPX吸湿排汗剂整理后,织物的吸湿排汗性能显著提升:HPX吸湿排汗剂浸轧整理最佳工艺为:HPX吸湿排汗剂用量为40~50 g/L,焙烘温度为130℃,焙烘时间为25 s;染色同浴浸渍整理和单纯浸渍整理都有显著的整理效果,单纯浸渍法效果更优;染色同浴整理时,吸湿排汗性能的耐洗性良好,耐摩擦色牢度较好,但得色量有所下降。

【关键词】聚乳酸纤维;涤纶纤维;吸湿排汗;浸轧法;浸溃法

【中图分类号】TS 195.5 文献标志码:B 文章编号:1000-4033(2015)11-0043-05

涤纶织物坚牢耐用、抗皱免烫,但缺乏亲水性基团,吸湿性差,穿着过程中易产生闷热不适感。聚乳酸纤维(PLA纤维)是以从玉米、木薯或纤维素经过分解发酵得到的乳酸为原料,利用乳酸分子中的氨基和烃基的较高反应性,经溶液纺丝或熔融纺丝制得的合成纤维[1]。目前,商品化PLA纤维乳酸原料主要来源于玉米淀粉发酵 聚乳酸纤维具有良好生物降解性和生物相容性和一定的导湿透气性,与涤纶纤维进行交织或混纺可以提升织物的导湿透气性能[2]。但是由于PLA纤维。分子主要以酯基连接,缺乏亲水性基团,其公定回潮率为0,4%-0,6%,与涤纶同属于疏水性纤维[3]。织物只具有较好的吸水性和吸湿性,当出汗量未超出衣料吸水能力时可感到较舒适,当出汗量超出吸水能力时就会觉得湿闷不适。而仅有透湿性和快干性能对于保持舒适性也是不够的,因此吸湿排汗整理要求使织物兼具吸水、透湿和快干的特性[4]。

目前,吸湿排汗面料的开发主要有以下3种方法[5]:一是采用吸湿快干纤维进行织造,日本可乐丽公司、东洋纺公司、美国杜邦公司都先后开发出了相应的纤维品牌,这些纤维的吸湿性都是以一定量的吸湿性化学基团为基础的:二是采用复合纱线形式,常见的是将棉纤维与涤纶混纺,由于棉纤维的吸湿性和涤纶织物的快干性能获得较好的吸湿快干性能:三是采用特殊的织物结构 本文吸湿排汗织物的开发即属于方法二,采用有导湿快干性的PLA纤维和涤纶进行混纺,能使织物具有一定的导湿快干性,并应用HPX吸湿排汗剂对织物进行吸湿排汗整理,以提升织物吸湿性为基础,使织物的吸湿排汗性能得以综合提升 有众多学者已经对涤纶及涤棉混纺织物的吸湿排汗整理进行了研究[6],对于聚乳酸纤维与涤纶混纺织物的吸湿排汗整理尚鲜有报道。本文采用多种方法对聚乳酸纤维与涤纶混纺织物进行整理,并对影响吸湿排汗整理效果的多个工艺因素进行了研究。

1 试验

1.1 试验材料及设备

织物:聚乳酸纤维与涤纶混纺纬编针织物(混纺比为50:50)。

染化料:分散红(分析纯,德司达染料有限公司):磷酸二氢铵、纯碱(分析纯,浙江中星化工试剂有限公司),HPX吸湿排汗剂(分析纯,苏州天时工贸有限公司),扩散剂NNO(分析纯,嘉兴华晟助剂工业有限公司),皂片(标准,浙江中星化工试剂有限公司)。

设备:HWX-12/24红外染色机(佛山市亚诺精密机械有限公司),CP114电子天平(奥豪斯仪器有限公司)。AO1轧车(桐乡市振和化工仪器有限公司),M-TENTGR连续式小样定形机(莱州市电子仪器有限公司),DHG-9075A鼓风干燥箱(上海天呈实验仪器制造有限公司),HH-6数显恒温水浴锅(江苏省金坛市荣华仪器制造有限公司),8W-10A耐洗色牢度试验机、Y571L摩擦色牢度试验机(莱州市电子仪器有限公司),Color i7计算机测配色仪(美国爱色丽公司)。

1.2 试验方法

1.2.1 浸轧法

浸轧工艺处方及条件:

HPX吸湿排汗剂 15 g/L

浸轧方式 2浸2轧

轧余率 60%

烘干温度 80℃

焙干时间 30 min

焙烘温度 150℃

焙烘时间 30 s

1.2.2 浸渍法

a, 染色同浴浸渍法

工艺处方及条件:

分散红 1%

HPX吸湿排汗剂

扩散剂NNO l

磷酸二氢铵 2 L

pH值 4.5

浴比 1:20

升温速率 2℃/min

温度 130℃

时间 30 min

b. 单纯浸渍法

HPX吸湿排汗剂 y

pH值 4.5

浴比 1:20

升温速率 2℃/min

温度 130 ℃

时间 30 min

1.3 性能测试

1.3.1 吸湿排汗性能测试

参照GB/T 21655,1-2008《纺织品吸湿速干性的评定》,采用时间与蒸发量关系曲线、吸水率及扩散时间进行评价

1.3.2 耐洗性测试

水洗工艺处方及条件:

皂液 2 g/L

温度 40℃

时间 10min

反复洗涤5次后进行测试。

1.3.3 耐摩擦色牢度的测定

参照GB/T 3920-2008《纺织品色牢度试验耐摩擦色牢度》测试。

1.3.4 K/S值的测定

利用Color i7计算机测配色仪测定K/S值。

2 结果与讨论

2.1 浸轧法整理对吸湿排汗效果的影响

2.1.1 HPX吸湿排汗剂用量

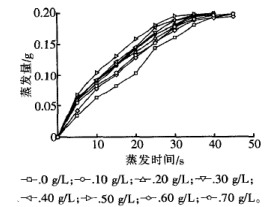

参照工艺1.2.1改变HPX吸湿排汗剂用量对织物进行吸湿排汗整理。结果见图1-~图3。

|

|

|

|

|

图1 不同HPX 吸湿排汗剂用量下 时间与蒸发量的关系曲线图 |

图2 HPX 吸湿排汗剂用量 对吸水率的影响 |

图3 HPX 吸湿排汗剂用量 对扩散时间的影响 |

由图1可知,经过HPX吸湿排汗剂整理后的试样的曲线斜率有一定增大,说明整理后试样的水分蒸发速率明显增快 而当用量在50 g/L时整理后水分蒸发效果最优。而此后继续增加用量,蒸发速率反而有所下降,故确定HPX吸湿排汗剂的适宜用量应不高于50 g/L.

由图2可知,整理后织物的吸湿性有了显著提升,且用量为40g/L时吸水率达到最大值,继续增大用量吸水率反而下降

图3可以对织物的速干性进行评价,图中可以得出与吸水率一致的结果, 即HPX 吸湿排汗剂用量在40 L时蒸发最快。

综合分析图l-图3可知。经过HPX吸湿排汗剂整理后织物的吸湿快干性得到了显著提升,且当试剂的用量小于40 g/L时整理效果随试剂的用量增大而增大,40~50 g/L时具有最好的吸湿性及速干性,继续增大用量,吸湿速干性均出现下降 综上所述,采用浸轧法时HPX吸湿排汗剂的用量应该不高于40~50 L。考虑成本等因素,以下试验采用15以的用量进行研究。

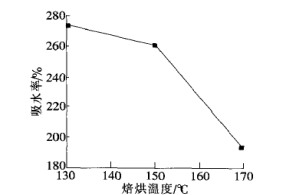

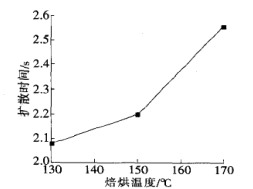

2.1.2 焙烘温度

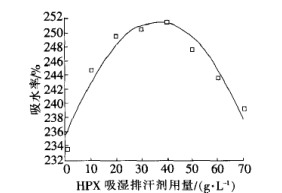

参照工艺1.2.1,改变焙烘温度对织物进行吸湿排汗整理,结果见图4-~图6

|

|

|

|

|

图4 不同焙烘温度下时间与蒸发量 的关系曲线图 |

图5 焙烘温度对吸水率的影响 焙烘温度/℃ |

图6 焙烘温度对扩散时间的影响 |

由图4可知,130℃时曲线斜率最大,蒸发最快。从图5可以看出,随着焙烘温度的升高,试样的吸水率出现明显下降。从图6可以看出,扩散时间随焙烘温度的升高而出现一定延长。综合说明。经过吸湿排汗整理的织物在焙烘温度130℃的蒸发时间最短、吸水率最高、扩散时间最短,所以焙烘温度为130℃时吸湿排汗效果最佳。原因可能是随着焙烘温度升高,试剂向纤维内部转移,导致停留在纤维表面的试剂层厚度和连续度受到影响。

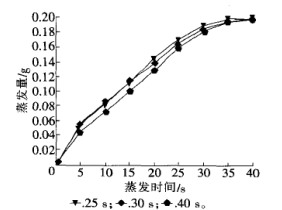

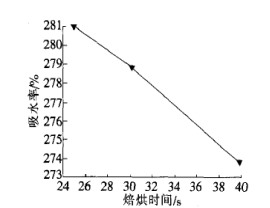

2.1.3 焙烘时间

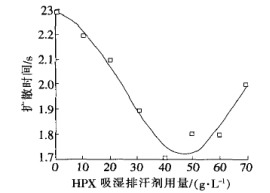

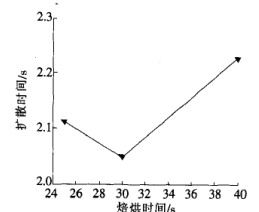

参照工艺1.2.1,焙烘温度为130℃,改变焙烘时间对织物进行吸湿排汗整理,结果见图7~图9蒸发时间/s

|

|

|

|

|

图7 不同焙烘时间下时间 与蒸发量的关系曲线图 |

图8 焙烘时间对吸水率的影响 |

图9 焙烘时间对扩散时间的影响 |

由图7可知,不同焙烘时间的曲线斜率相差不大,25 s时稍快。从图8可以看出,焙烘时间对于织物吸湿效果有一定影响,随着焙烘时间的延长,吸水率逐渐下降,25 s时效果最佳。

从图9可以看出,焙烘30 s时扩散时间最短,但与焙烘时间25 s时相差不大 综合分析可知,焙烘时间不宜过长,焙烘时间延长可能会使试剂向纤维内部扩散。导致表层停留量减少,效果下降。

2.2 浸渍法整理对吸湿排汗效果的影响

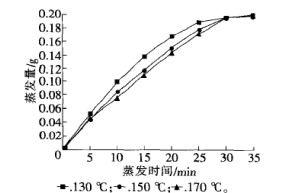

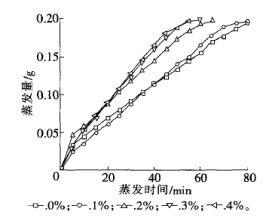

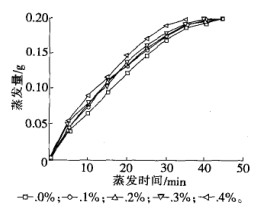

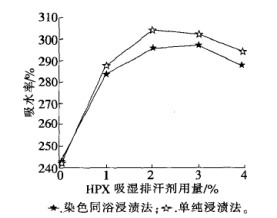

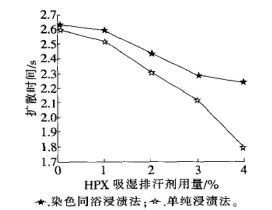

染色同浴浸渍法与单纯浸渍法的效果对比见图10~图13

|

|

|

|

图10 染色同浴浸渍法不同HPX吸湿排 汗剂用量下时间与蒸发量的关系曲线图 |

图11 单纯浸渍法不同HPX吸湿排汗剂 用量下时间与蒸发量的关系曲线图 |

|

|

|

|

图12 染色同浴浸溃法与单纯浸渍法 的吸水率对比 |

图13 染色同浴浸渍法与单纯浸溃法 的扩散时间对比 |

对比图10和图11可以看出,染色同浴浸渍的试样水分完全蒸发所需时间大于45 s,且蒸发速率随着HPX吸湿排汗剂用量增加而增大。单纯浸渍整理蒸发完毕所需要时间为35~45 s,较染色同浴所需时间更短,整理效果随试剂用量增大而增大。

由图12和图13可知, 一方面,HPX吸湿排汗剂用量对试样的吸水和扩散均有明显影响。且单纯浸渍法的吸湿和扩散整理效果优于染色同浴法:另一方面,吸水性随着HPX吸湿排汗剂用量的增大先升高后下降。最优用量为2%~3%。而试样的扩散时间是随着试剂用量的增大而逐渐缩短的。

综合说明,染色浴中使用HPX吸湿排汗剂能得到一定的吸湿排汗效果,单纯浸渍法较染浴中加入整理剂法效果更优异 可能是由于染浴中其他试剂的存在会影响HPX吸湿排汗剂在纤维上的分布及排列状态,使得吸湿排汗效果稍有降低。但是由于染色同浴浸渍法能够在染色同时达到吸湿排汗后整理的效果,减少了工艺流程,在实际应用中根据不同的效果要求仍具有一定的选择价值。

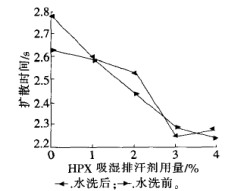

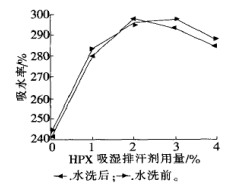

2.3 染色同浴整理效果耐洗性测试

对经过染色同浴浸渍法整理的试样进行了耐洗性评价,结果见图14、图15。

|

|

|

|

图14 水洗前后扩散时间对比 |

图15 水洗前后吸水率对比 |

由图14和图l5可以看出。经过5次洗涤后吸水率、扩散时间与水洗前没有明显的差距,所以经过HPX吸湿排汗剂整理后的聚乳酸纤维与涤纶混纺织物吸湿排汗性能具有良好的耐洗性。

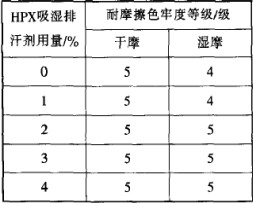

2.4 染色同浴整理对耐摩擦色牢度的影响

染色同浴整理对耐摩擦色牢度的影响见表1

|

表1 染色同浴整理对耐摩擦色牢度的影响 |

|

|

由表1可知,HPX吸湿排汗剂整理后的聚乳酸纤维与涤纶混纺织物耐摩擦色牢度较好,说明染色浴中加入HPX吸湿排汗剂不会对染色牢度造成较大影响。

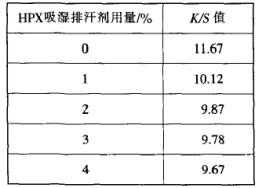

2.5 染色同浴整理对织物 K/S值的影响

染色同浴整理对织物K/S值的影响见表2

|

表2 染色同浴整理对 值的影响 |

|

|

由表2可知,随着整理剂用量的增加,K/S值越小,得色量越小。说明HPX吸湿排汗剂对染色得色量有一定的影响,这可能是由于染料与HPX吸湿排汗剂分子结合,

阻碍了染料向纤维上的吸附和扩散。

3 结论

1、经过HPX吸湿排汗剂整理后,织物的吸湿排汗性能有了显著提升

2、HPX吸湿排汗剂浸轧整理的适宜用量不高于40~50 g/L,焙烘温度为130℃,焙烘时间为25 s,此时聚乳酸纤维与涤纶混纺织物获得的吸湿排汗性能最佳。

3、染色同浴浸渍法整理和单纯浸渍法整理都有显著的整理效果,但单纯浸渍法整理效果更优

4,染色同浴整理后,织物5次皂洗后吸湿排汗的耐洗性良好,HPX吸湿排汗剂的加入不会影响染色牢度,但会对染料的上染造成一定的影响 故染色同浴整理应该考虑其对得色量的影响

参考文献

[1]姚穆,纺织材料学[M],北京;中国纺织出版社,2009

[2]刘娜,王祥荣,聚乳酸纤维染色性能研究[J],印染助剂,2010,27(8);18-20

[3]朱兰芳,李亚滨,聚乳酸纤维吸湿性能的研究进展[J],轻纺工业与技术,2012,41(1);49-51

[4]陈镇,赵世显,冯愈,等,涤棉织物吸湿排汗整理[J],印染,2013(20);30-34

[5]翟保京,王贤瑞,吸湿排汗整理织物的测试技术及其进展[J],印染,2005(2);33-36

[6]马晓琳,聚乳酸纤维及织物湿传导性能研究[D],天津;天津工业大学,2008