一种阻燃涂层及其制备方法和应用yd19014

(专利)

【发明名称】一种阻燃涂层及其制备方法和应用

【专利登记事项】中华人民共和国国家知识产权局;发明专利申请;申请公布号CNIO2926202A;申请公布日2013.02.13;申请号201210378384.1;申请日2012.09.25;申请人:台州学院 地址:318001浙江省台州市台州经济开发区市府大道1139号;发明人:黄国波 邱方利

梁华定 陈素清

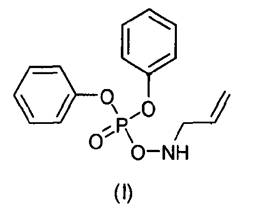

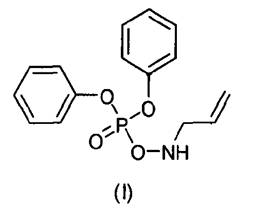

【摘要】本发明公开了一种膨胀型阻燃剂改性聚丙烯胺/氧化石墨烯复合涂层及其制备方法和用途。所述的膨胀型阻燃剂结构如式(1)所示。它通过如下方法制备:氯磷酸二苯醋与丙烯胺或丙烯胺盐酸盐反应,得到所述的膨胀型阻燃剂。所述的膨胀型阻燃剂与丙烯胺单体通过共聚反应制得所述的膨胀型阻燃剂改性聚丙烯胺。本发明利用层层自组装技术制备膨胀型阻燃剂改性聚丙烯胺/氧化石墨烯复合涂层,通过膨胀型阻燃剂与氧化石墨烯协同阻燃作用,提高了复合涂层的阻燃性能减少了阻燃涂层在织物材料的使用量,降低阻燃织物的成本。

【权利要求书】

1.一种膨胀型阻燃剂,其结构如式(Ⅰ)所示:

2.如权利要求1所述的膨胀型阻燃剂的制备方法,方法如下:氯磷酸二苯酯与丙烯胺或丙烯胺盐酸盐反应,得到式(Ⅰ)所示的化合物。

3.如权利要求2所述的膨胀型阻燃剂的制备方法,其特征在于所述的反应具体如下:氯磷酸二苯酯与丙烯胺或丙烯胺盐酸盐,在溶剂和缚酸剂存在的条件下,于0-80℃反应1-10小时,分离得式(Ⅰ)膨胀型阻燃剂;所述的溶剂选自下述之一:卤代烷烃、酯类化合物、醚类化合物、酮类化合物、睛类化合物化合物;所述的缚酸剂选自下述之一:三乙胺、吡啶、碳酸氢钠、碳酸钠、氢氧化钠。

4.如权利要求2或3所述的膨胀型阻燃剂的制备方法,其特征在于所述的氯磷酸二苯酯与丙烯胺或丙烯胺盐酸盐的投料物质的量比推荐为1.0:1.0-2.0。

5.如权利要求1所述的膨胀型阻燃剂改性聚丙烯胺,其特征在于是以式(工)所示的膨胀型阻燃剂与丙烯胺单体在引发剂存在下于40-90℃反应2-12小时,得到所述膨胀型阻燃剂改性聚丙烯胺。

6.如权利要求5所述的膨胀型阻燃剂改性聚丙烯胺,其特征在于所述其特征在于所述的引发剂推荐为过硫酸按/亚硫酸氢钠、过硫酸钾/亚硫酸氢钠、过氧化苯甲酰、异丙苯过氧化氢、叔丁基过氧化氢、偶氮二异丁睛;所述膨胀型阻燃剂与丙烯胺单体的投料质量比为5~40:100。

7.如权利要求1所述的膨胀型阻燃剂改性聚丙烯胺/氧化石墨烯复合涂层,其组成含有膨胀型阻燃剂改性聚丙烯胺和氧化石墨烯。

8.如权利要求7所述的膨胀型阻燃剂改性聚丙烯胺/氧化石墨烯复合涂层,其特征在于所述的制备方法,包括如下方法:将玻璃片或硅片首先浸入到膨胀型阻燃剂改性聚丙烯胺水溶液,取出干燥后,用蒸馏水洗涤;再浸入到氧化石墨烯悬浮液,再取出干燥后,用蒸馏水洗涤。重复上述步骤,得膨胀型阻燃剂改性聚丙烯胺/氧化石墨烯复合涂层。

9.如权利要求7或8所述的膨胀型阻燃剂改性聚丙烯胺/氧化石墨烯复合涂层,其特征在于所述的浸入到膨胀型阻燃剂改性聚丙烯胺水溶液时间为5-80秒;浸入到氧化石墨烯浮液时间为5-50秒。

【技术领域】

本发明涉及阻燃涂层及其制备方法,具体涉及一种膨胀型阻燃剂改性聚丙烯胺/氧化石墨烯复合涂层及其制备方法和应用,尤其是其在制备阻燃织物中的应用。

【背景技术】

层层自组装技术具有条件温和、操作容易、可以在分子水平上控制无机纳米粒子的生成和有序组装、调控多层膜的组分和厚度等优势。有学者利用LBL技术制备了超强的聚乙烯醇/蒙脱土纳米复合材料,其拉伸强度与聚乙烯醇相比提高了4倍,杨氏模量提高了近一个数量级。也有学者利用层层自组装技术制备了力学性能优异的聚乙烯醇/氧化石墨烯纳米复合材料。在阻燃性能方面,利用层层自组装技术对棉纤维进行支化聚乙二胺/钠基蒙脱土纳米复合涂层处理,结果发现处理过的棉纤维阻燃性能有显著提高。利用层层自组装技术可以将无机纳米粒子、有机组分有序地组合到薄膜或涂层中,在固体基底上构筑高性能化的超分子结构,并且可以在分子水平上调控多层膜的结构和厚度,从而实现薄膜或涂层的高性能化。因此,有机/无机纳米复合薄膜或涂层的构筑以及高性能化已成为超分子化学中的研究热点。

目前国内外对于聚合物纳米复合材料阻燃性能的研究较多,所用的纳米颗粒有层状硅酸盐(如蒙脱土)、碳纳米材料(如富勒烯、碳纳米管)等。作为一种二维片层结构碳纳米材料,石墨烯具有阻隔作用使之在阻燃改性聚合物方面占有很大的优势。在相同添加量条件下,聚乙烯醇/石墨烯纳米复合材料的阻燃性能明显优于含蒙脱土和碳纳米管复合材料。与传统填充聚合物相比,聚合物纳米复合材料虽然具有添加量少、阻燃效能高、绿色环保等优点,但其阻燃级别普遍较低,因此,常利用纳米颗粒与膨胀型阻燃剂复配提高材料的阻燃性能。但目前这种阻燃体系大多通过物理共混得到,纳米颗粒和膨胀型阻燃剂很难获得良好的分散性,严重影响两者阻燃作用的发挥。利用超分子自组装技术将膨胀型阻燃剂和氧化石墨烯片层有序地组合到涂层中,有利于提高膨胀阻燃剂和氧化石墨烯在复合涂层分散性,从而提高纳米复合涂层的阻燃性能。膨胀型阻燃剂改性聚丙烯胺/氧化石墨烯复合涂层可应用于织物材料阻燃改性,为制备阻燃织物提供了一种新的途径。

【发明内容】

本发明要解决的首要技术问题在于提供一种具有阻燃性的膨胀型阻燃剂。

发明所述的膨胀型阻燃剂,其结构如式(Ⅰ)所示:

本发明要解决的第二个技术问题在于提供一种上述膨胀型阻燃剂的制备方法。

所述的膨胀型阻燃剂的制备方法,包括如下方法:氯磷酸二苯酯与丙烯胺或丙烯胺盐酸盐反应,得到式(Ⅰ)所示的化合物。

下面分别对上述方法进行详细说明。

本发明方法所述的反应具体可按照如下进行:氯磷酸二苯酯与丙烯胺或丙烯胺盐酸盐,在溶剂和缚酸剂存在的条件下,于0-80℃反应1-10小时,分离得式(Ⅰ)膨胀型阻燃剂。

所述的溶剂选自下述之一:卤代烷烃、酉旨类化合物、醚类化合物、酮类化合物、睛类

化合物;优选下述之一:二氯甲烷、三氯甲烷、四氯化碳、乙酸甲酯、乙酸乙酯、乙酸丙酯、乙酸丁酯、乙酸异丙酯、乙酸异丁酯、乙酸戊酯、乙醚、丙醚、异丙醚、丁醚、四氢呋喃、丙酮、丁酮、环己酮、乙睛、丙睛;更优选下列之一:三氯甲烷、乙酸乙酯、四氢吠喃、丙酮、乙睛。

所述的缚酸剂选自下述之一:三乙胺、吡啶、碳酸氢钠、碳酸钠、氢氧化钠。

所述的氯磷酸二苯酯与丙烯胺或丙烯胺盐酸盐的投料物质的量比推荐为1.0:1.0-2.0,优选1.0:1.0-1.3。所述溶剂的体积用量以氯磷酸二苯酯的质量计推荐为5-10ml/g。

所述反应的反应温度优选为40-60℃,反应时间优选为4-8小时。

在反应结束后,可采用蒸馏、过滤等常规分离方法分离得到式(Ⅰ)化合物。

本发明要解决的第三个技术问题是将所述的膨胀型阻燃剂改性聚丙烯胺,即以所述的膨胀型阻燃剂与丙烯胺单体通过共聚反应制得所述的膨胀型阻燃剂改性聚丙烯胺。

所述的膨胀型阻燃剂改性聚丙烯胺的制备方法具体如下:式(Ⅰ)所示的膨胀型阻燃剂与丙烯胺单体在引发剂存在下于40-90℃反应2-12小时,得到所述膨胀型阻燃剂改性聚丙烯胺。

本发明推荐所述的引发剂为过硫酸按/亚硫酸氢钠、过硫酸钾/亚硫酸氢钠、过氧化苯甲酰、异丙苯过氧化氢、叔丁基过氧化氢、偶氮二异丁睛。

本发明推荐所述膨胀型阻燃剂与丙烯胺单体的投料质量比为5-40:100。

本发明要解决的第四技术问题在于提供一种膨胀型阻燃剂改性聚丙烯胺/氧化石墨烯复合涂层。

发明所述的膨胀型阻燃剂改性聚丙烯胺/氧化石墨烯复合涂层,其组成含有膨胀型阻燃剂改性聚丙烯胺和氧化石墨烯。

本发明要解决的第五个技术问题在于提供一种上述膨胀型阻燃剂改性聚丙烯胺/氧化石墨烯复合涂层的制备方法。

所述的膨胀型阻燃剂改性聚丙烯胺/氧化石墨烯复合涂层的制备方法,包括如下方法:

膨胀型阻燃剂改性聚丙烯胺水溶液与分散在水中氧化石墨烯悬浮液经层层自组装得到膨胀型阻燃剂改性聚丙烯胺/氧化石墨烯复合涂层。

下面分别对上述方法进行详细说明。

本发明方法所述的膨胀型阻燃剂改性聚丙烯胺水溶液制备具体可按照如下进行:膨胀型阻燃剂改性聚丙烯胺加入到水中,得到膨胀型阻燃剂改性聚丙烯胺水溶液水溶液。所述的水的体积用量以膨胀型阻燃剂改性聚丙烯胺的质量计推荐为50-1000ml/g。

本发明方法所述的分散在水中氧化石墨烯悬浮液制备具体可按照如下进行:氧化石墨烯加入到水中,得氧化石墨烯悬浮液。所述的水的体积用量以氧化石墨烯的质量计推荐为50-2000ml/g。

本发明方法所述的膨胀型阻燃剂改性聚丙烯胺/氧化石墨烯复合涂层制备具体可按照如下进行:将玻璃片或硅片首先浸入到膨胀型阻燃剂改性聚丙烯胺水溶液,取出干燥后,用蒸馏水洗涤;再浸入到氧化石墨烯悬浮液,再取出干燥后,用蒸馏水洗涤。重复上述步骤,得膨胀型阻燃剂改性聚丙烯胺/氧化石墨烯复合涂层。

本发明方法所述的浸入到膨胀型阻燃剂改性聚丙烯胺水溶液时间为5-80秒,优选为20-40秒;浸入到氧化石墨烯浮液时间为5-50秒,优选为10-20秒。

与现有技术相比,本发明的有益效果体现在如下几方面:

a)本发明制得的膨胀型阻燃剂改性聚丙烯胺/氧化石墨烯复合涂层不仅具有阻燃性,而且可应用于织物材料的阻燃改性。利用层层自组装技术,以将氧化石墨烯、具有膨胀阻燃功能聚合物有序地组合到涂层中,并且可以在分子水平上调控多层膜的结构和厚度,从而实现涂层的高性能化。通过层层自组装制备膨胀型阻燃剂改性聚丙烯胺/氧化石墨烯复合涂层,有利于氧化石墨烯和阻燃剂在复合涂层中分散,提高了纳米复合涂层的阻燃性能;本发明所述的复合涂层采用非卤体系,从而减少了材料燃烧过程中的“二次危害”;本发明所述的膨胀型阻燃剂改性聚丙烯胺含有炭源、酸源和气源,具有膨胀阻燃作用,所述的膨胀型阻燃剂改性聚丙烯胺/氧化石墨烯复合涂层兼有膨胀阻燃作用和氧化石墨烯阻隔作用。

b)膨胀型阻燃剂改性聚丙烯胺/氧化石墨烯复合涂层是在水相中通过层层自组装得到,制备过程操作简便,成本较低且污染少,适用范围广,本发明所述的膨胀型阻燃剂改性聚丙烯胺/氧化石墨烯复合涂层不含卤素、阻燃效果好、符合环保要求。

【具体实施方式】

以下以具体实施例来说明本发明的技术方案,但本发明的保护范围不限于此:

1、实施例1 2-(二苯氧基磷酰基)丙烯胺的合成

在三口瓶中加入26.89(0.lmol)氯磷酸二苯酯及80mL三氯甲烷,搅拌反应温度为25℃,缓慢滴加5.79(0.lmol)丙烯胺、20.29(0.Zmol)三乙胺与54mL三氯甲烷混合液,加完后维持25℃反应6小时,过滤后减压蒸馏回收三氯甲烷得无色液体为2一(二苯氧基磷酰基)丙烯胺,收率为73.2%,纯度为96.4%。结构表征:FT-IR(cm-1):3375,1226,1060,1009,956。1H

NMR(CDCI3)6(ppm):7.32-7.16(m,l0H),5.83-5.76(m,IH),5.24-5.21(d,IH),5.16-5.13(d,IH),3.55-3.50(m,2H),3.21(s,3H)。

2、实施例2

2-(二苯氧基磷酰基)丙烯胺的合成操作同实施例1。氯磷酸二苯酯与丙烯胺的投料物质的量比为1.0:1.2,溶剂选用二氯甲烷,缚酸剂选用吡啶,反应温度10℃,反应时间为8小时,收率为60.4%。

3、实施例3

2-(二苯氧基磷酰基)丙烯胺的合成操作同实施例1。氯磷酸二苯酯与丙烯胺的投料物质的量比为1.0:1.5,溶剂选用乙醚,缚酸剂选用碳酸氢钠,反应温度0℃,反应时间为12小时,收率为33.7%。

4、实施例4

2-(二苯氧基磷酰基)丙烯胺的合成操作同实施例1。氯磷酸二苯酯与丙烯胺的投料物质的量比为1.0:1.1,溶剂选用丙酮,缚酸剂选用碳酸钠,反应温度40℃,反应时间为4小时,收率为58.7%。

5、实施例5

2-(二苯氧基磷酰基)丙烯胺的合成操作同实施例1。氯磷酸二苯酯与丙烯胺的投料物质的量比为为1.0:2.0,溶剂选用丙睛,缚酸剂选用三乙胺,反应温度80℃,反应时间为1小时,收率为19.3%。

6、实施例6

2-(二苯氧基磷酰基)丙烯胺的合成操作同实施例1。氯磷酸二苯酯与丙烯胺的投料物质的量比为为1.0:2.0,溶剂选用丙睛,缚酸剂选用氢氧化钠,反应温度80℃,反应时间为1小时,收率为19.3%。

6、实施例6

2-(二苯氧基磷酰基)丙烯胺的合成操作同实施例1。氯磷酸二苯酯与丙烯胺的投料物质的量比为为1.0:1.3,溶剂选用四氢吠喃,缚酸剂选用三乙胺,反应温度20℃,反应时间为5小时,收率为63.8%。

7、实施例7

在四口瓶中加入26.89(0.lmol)氯磷酸二苯酯及160mL乙睛,搅拌反应温度为25℃,缓慢滴加10.39(0.11mol)丙烯胺盐酸盐、19.79(0.25mol)吡啶与IO8mL乙睛混合液,加完后维持15℃反应8小时,过滤后减压蒸馏回收乙睛得无色液体为2-(二苯氧基磷酰基)丙烯胺,收率为77.4%。

2-(二苯氧基磷酰基)丙烯胺的合成操作同实施例7。氯磷酸二苯酯与丙烯胺盐酸盐的投料物质的量比为为1.0:1.0,溶剂选用乙酸乙酯,缚酸剂选用三乙胺,反应温度30℃,反应时间为4小时,收率为62.3%。

8、实施例8

2-(二苯氧基磷酰基)丙烯胺的合成操作同实施例7。氯磷酸二苯酯与丙烯胺盐酸盐的投料物质的量比为为1.0:1.5,溶剂选用环己酮,缚酸剂选用碳酸钠,反应温度30℃,反应时间为4小时,收率为52.7%。

9、实施例9

2-(二苯氧基磷酰基)丙烯胺的合成操作同实施例7。氯磷酸二苯酯与丙烯胺盐酸盐的投料物质的量比为为1.0:1.9,溶剂选用乙酸丁酯,缚酸剂选用吡啶,反应温度20℃,反应时间为8小时,收率为51.9%。

10、实施例10

2-(二苯氧基磷酰基)丙烯胺的合成操作同实施例7。氯磷酸二苯酯与丙烯胺盐酸盐的投料物质的量比为为1.0:1.3,溶剂选用丁醚,缚酸剂选用碳酸氢钠,反应温度35℃,反应时间为4小时,收率为45.6%。

11、实施例11

2-(二苯氧基磷酰基)丙烯胺的合成操作同实施例7。氯磷酸二苯酯与丙烯胺盐酸盐的投料物质的量比为为1.0:1.2,溶剂选用四氢吠喃,缚酸剂选用三乙胺,反应温度15℃,反应时间为7小时,收率为61.4%。

12、实施例12: 膨胀型阻燃剂改性聚丙烯胺的制备

在装有回流冷凝管和温度计的500mL三口瓶中先加入250mL乙醇,并加入100g丙烯胺和30g 2-二苯氧基磷酰基)丙烯胺在25℃下搅拌分散1小时,升温到60℃后在反应体系中加入1.5g偶氮二异丁睛,反应6小时后除去乙醇,得到膨胀型阻燃剂改性聚丙烯胺。

13、实施例13

膨胀型阻燃剂改性聚丙烯胺的制备操作同实施例12, 2-(二苯氧基磷酰基)丙烯胺与丙烯胺单体的投料质量比为10:100,引发剂选用过氧化苯甲酰,反应温度为60℃,反应时间为8小时。

14、实施例14

膨胀型阻燃剂改性聚丙烯胺的制备操作同实施例12, 2-(二苯氧基磷酰基)丙烯胺与丙烯胺单体的投料质量比为20:100,引发剂选用过异丙苯过氧化氢,反应温度为80℃,反应时间为5小时。

15、实施例15

膨胀型阻燃剂改性聚丙烯胺的制备操作同实施例12, 2-(二苯氧基磷酰基)丙烯胺与丙烯胺单体的投料质量比为40:100,引发剂选用过叔丁基过氧化氢,反应温度为70℃,反应时间为4小时。

16、实施例16

在装有回流冷凝管和温度计的500mL三口瓶中先加入300mL蒸馏水,并加入100g丙烯胺和5g 2-二苯氧基磷酰基)丙烯胺在25℃下搅拌分散3小时,升温到70℃后在反应体系中加入加入0.5g过硫酸钾和0.2g亚硫酸氢钠,反应6小时后除去水,得到膨胀型阻燃剂改性聚丙烯胺。

17、实施例17

膨胀型阻燃剂改性聚丙烯胺的制备操作同实施例16, 2-(二苯氧基磷酰基)丙烯胺与丙烯胺单体的投料质量比为10:100,引发剂选用过硫酸按/亚硫酸氢钠体系,反应温度为90℃,反应时间为1小时。

18、实施例18

膨胀型阻燃剂改性聚丙烯胺的制备操作同实施例16, 2-(二苯氧基磷酰基)丙烯胺与丙烯胺单体的投料质量比为8:100,引发剂选用过硫酸钾/亚硫酸氢钠体系,反应温度为75℃,反应时间为5小时。

18、实施例18

膨胀型阻燃剂改性聚丙烯胺的制备操作同实施例16,2一(二苯氧基磷酰基)丙烯胺与丙烯胺单体的投料质量比为12:100,引发剂选用过硫酸按/亚硫酸氢钠体系,反应温度为65℃,反应时间为10小时。

19、实施例19:

膨胀型阻燃剂改性聚丙烯胺/氧化石墨烯复合涂层的制备

在三口瓶中加入5g膨胀型阻燃剂改性聚丙烯胺及1000mL蒸馏水,搅拌并升温至90℃,搅拌4小时后,得膨胀型阻燃剂改性聚丙烯胺水溶液。石墨粉末通过改进的Hummer方法制得氧化石墨烯。在三口瓶中加入1g氧化石墨烯粉末和1000mL蒸馏水,超声分散1小时后,得氧化石墨烯悬浮液。硅片首先浸入到膨胀型阻燃剂改性聚丙烯胺水溶液,浸入时间20秒,取出在100℃鼓风干燥箱烘5分钟后,用蒸馏水洗涤2次;再浸入到氧化石墨烯悬浮液,浸入时间10秒,取出在100℃鼓风干燥箱烘5分钟后,用蒸馏水洗涤2次。重复上述步骤,得膨胀型阻燃剂改性聚丙烯胺/氧化石墨烯复合涂层。

20、实施例20

膨胀型阻燃剂改性聚丙烯胺/氧化石墨烯复合涂层的制备操作同实施例19。膨胀型阻燃剂改性聚丙烯胺水溶液中,水的体积用量以膨胀型阻燃剂改性聚丙烯胺的质量计为200ml/g;氧化石墨烯悬浮液中,水的体积用量以氧化石墨烯的质量计为2000ml/g;涂层制备过程中,浸入到膨胀型阻燃剂改性聚丙烯胺水溶液时间为50秒,浸入到氧化石墨烯悬浮液时间为80秒。

21、实施例21

膨胀型阻燃剂改性聚丙烯胺/氧化石墨烯复合涂层的制备操作同实施例19。膨胀型阻燃剂改性聚丙烯胺水溶液中,水的体积用量以膨胀型阻燃剂改性聚丙烯胺的质量计为50ml/g;氧化石墨烯悬浮液中,水的体积用量以氧化石墨烯的质量计为50ml/g;涂层制备过程中,浸入到膨胀型阻燃剂改性聚丙烯胺水溶液时间为5秒,浸入到氧化石墨烯悬浮液时间为5秒。

22、实施例22

膨胀型阻燃剂改性聚丙烯胺/氧化石墨烯复合涂层的制备操作同实施例19。膨胀型阻燃剂改性聚丙烯胺水溶液中,水的体积用量以膨胀型阻燃剂改性聚丙烯胺的质量计为400ml/g;氧化石墨烯悬浮液中,水的体积用量以氧化石墨烯的质量计为600ml/g;涂层制备过程中,浸入到膨胀型阻燃剂改性聚丙烯胺水溶液时间为25秒,浸入到氧化石墨烯悬浮液时间为15秒。

23、实施例23

膨胀型阻燃剂改性聚丙烯胺/氧化石墨烯复合涂层的制备操作同实施例19。膨胀型阻燃剂改性聚丙烯胺水溶液中,水的体积用量以膨胀型阻燃剂改性聚丙烯胺的质量计为800ml/g;氧化石墨烯悬浮液中,水的体积用量以氧化石墨烯的质量计为1400ml/g;涂层制备过程中,浸入到膨胀型阻燃剂改性聚丙烯胺水溶液时间为45秒,浸入到氧化石墨烯悬浮液时间为20秒。

24、实施例24

膨胀型阻燃剂改性聚丙烯胺/氧化石墨烯复合涂层的制备操作同实施例19。膨胀型阻燃剂改性聚丙烯胺水溶液中,水的体积用量以膨胀型阻燃剂改性聚丙烯胺的质量计为1200ml/g;氧化石墨烯悬浮液中,水的体积用量以氧化石墨烯的质量计为1000ml/g;涂层制备过程中,浸入到膨胀型阻燃剂改性聚丙烯胺水溶液时间为60秒,浸入到氧化石墨烯悬浮液时间为20秒。

25、实施例25:

膨胀型阻燃剂改性聚丙烯胺/氧化石墨烯复合涂层的应用

涤纶棉纤维首先浸入到膨胀型阻燃剂改性聚丙烯胺水溶液(水的体积用量以膨胀型阻燃剂改性聚丙烯胺的质量计为800ml/g),浸入时间45秒,取出在100℃鼓风干燥箱烘5分钟后,用蒸馏水洗涤2次;再浸入到氧化石墨烯悬浮液(水的体积用量以氧化石墨烯的质量计为1400ml/g),浸入时间20秒,取出在100℃鼓风干燥箱烘5分钟后,用蒸馏水洗涤2次。重复上述步骤20次,得20层膨胀型阻燃剂改性聚丙烯胺/氧化石墨烯复合涂层处理的涤纶棉纤维。锥形量热仪测量该涂层处理的涤纶棉纤维阻燃性能的结果如下所示。

|

|

涤纶棉纤维 |

处理过涤纶棉纤维 |

|

点燃时间(s) |

41±3 |

53±4 |

|

热释放速率峰值(kW/m2) |

153±7 |

83±4 |

|

热释放总量(MJ/m2) |

26.4±0.7 |

21.4±4 |

|

比消光面积平均值(m2/kg) |

23.4±0.6 |

25.9±0.8 |

|

质量损失平均速率(g/s) |

0.051±0.002 |

0.033±0.002 |

注: 处理过棉纤维: 20层膨胀型阻燃剂改性聚丙烯胺/氧化石墨烯复合涂层处理的阻燃棉纤维,所用膨胀型阻燃剂改性聚丙烯胺的制备中丙烯酸乙酯与丙烯胺单体的投料质量比20:100。

注2:实施例共有27例,原文中两处重复(6、6;18、18)。在本网页转载时未予改动。