改性丙烯酸酯类涂料印花黏合剂的制备及应用yd17005

王小娟 陕西工业职业技术学院.陕西成阳 712000

收稿日期2013年5月28日

作者简介:王小娟(1982-),女,讲师,硕士。主要从事染整新技术和新助剂的研发丁作。

针织工业,2014/1;43- 46

【摘要】将传统的丙烯酸酯类黏合剂通过有机硅改性的方法合成了一种新型的涂料印花黏合剂JP,将其应用于棉针织物的印花中。测试了涂料印花黏合剂JP的物化性能,并通过单因素试验探讨了黏合剂JP用量、交联剂用量、焙烘温度、焙烘时间对棉针织物涂料印花色牢度和手感的影响,优化得出最佳工艺,且与传统黏合剂比较了加工后织物的色牢度和手感 结果表明,黏合剂IP用于棉针织物涂料印花的最佳工艺:焙烘温度140 ℃,焙烘时间4 min,交联剂用量10 g/L,黏合剂用量20 g/L。用该工艺进行印花,加工织物的摩擦牢度可提高一级。皂洗牢度提高半级.且织物手感柔软滑爽

【关键词】涂料印花;黏合剂;色牢度;棉针织物;手感

【中图分类号】TS 194.2+2 文献标志码:A 文章编号:1000-4033(2014)01-0043-04

涂料印花主要是借助黏合剂的成膜作用.将不溶于水、对织物没有亲和性和反应性的颜料固着在织物上.从而达到着色的目的[1] 因而.涂料印花黏合剂是涂料色浆中的重要组成部分[2-3] 近几年来.国内对丙烯酸及其酯类的黏合剂研究相对活跃.但该类黏合剂存在牢度不理想、印花手感差等缺点[4-6]。本文将传统的丙烯酸酯类的黏合剂通过有机硅进行改性(即在丙烯酸酯类黏合剂的碳链上引入硅氧链以改善丙烯酸酯类黏合剂牢度差、手感差的问题).合成了一种新型的环保型的涂料印花黏合剂.将其应用于棉针织物涂料印花.并采用正交试验得到最佳的应用工艺条件

1 试验

1.1 材料与仪器

织物:18 tex(32s)漂白纯棉针织布。

化学药品:丙烯酸甲酯(北京市朝阳区旭东化工厂)、丙烯酸乙酯(天津市科密欧化学试剂研发中心)、丙烯酸丁酯(天津市河北区海晶精细化工厂)、甲基丙烯酸甲酯(成都科龙化工试剂厂),增稠剂、交联剂、涂料蓝8301(陕西华润公司.均为工业级).硅烷偶联剂A-151(南京苏景化工有限公司)、十二烷基硫酸钠(中国医药集团上海化学试剂公司)、非离子表面活性剂AEO-9,氨水(30%)、过硫酸铵、碳酸氢钠(西安化学试剂厂.均为化学纯)

仪器设备:BP221S电子分析天平(德国赛多利斯公司),JJ-1机械搅拌器(常州国华电器有限公司).101A-l恒温烘箱(余姚市金宏电子设备厂).HHS-2F恒温水浴锅(余姚市上通温控仪表厂).MI.NI-TENTER 连续式定形烘干机(Rapid公司).Y571B摩擦牢度仪(温州纺织仪器厂)

1.2 新型涂料印花黏合剂JP制备

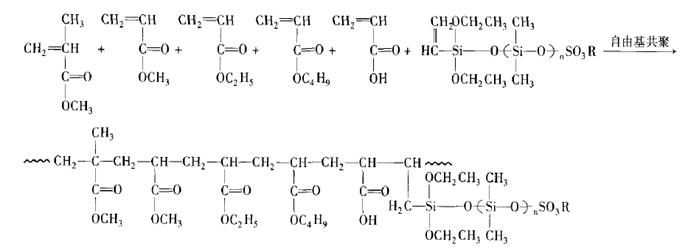

将乳化剂(十二烷基硫酸钠和AEO-9组成的复配乳化剂)乳化好的硅偶乳液置于带回流、温度计、搅拌器、滴液漏斗的四口烧瓶中.并升温至70℃.加入引发剂过硫酸铵.升至75℃后.开始滴加丙烯酸酯单体.滴完后追加少量引发剂.然后升温至80℃ .保温1 h后降温即得有机硅改性的丙烯酸酯黏合剂乳液合成原理反应式见公式(1)。

1.3 新型涂料印花黏合剂JP应用配方:

黏合剂 20 g/L

交联剂 10 g/L

增稠剂 30 g/L

涂料蓝8301 8 g/L

工艺流程:织物→印花→烘干(80 ℃,2 min) →焙烘(140 ℃,4min)。

1.4 测试

1.4.1 新型涂料印花黏合剂JP的物化性能

a. 乳液离心稳定性

在15 mL离心试管内加入12mL乳液样品,放入离心沉淀器里.以3 000 r/min转速离心. 每隔5min、15 min、30 min、60 min观察一次,记录管内乳液的分层、结膜及试管壁上的各种现象。若不分层、不漂油则乳液稳定性良好[7]

b. 乳液耐电解质稳定性

在3 g乳液中. 加入97 mL2% 的CaC12溶液.分别在2 h和4h观察杯内乳液的稳定情况.并记录是否有絮凝、分层、漂油等现象。若不絮凝、不分层、不漂油则表明耐电解质稳定性良好[7]

c. 乳液耐酸稳定性

在3 g乳液中,加入pH值在2 3的硫酸溶液97 mL.放置4 h观察杯内乳液的稳定情况.并记录是否有漂油、分层等现象 若不漂油、不分层表明耐酸稳定性良好[7]

d. 乳液耐碱稳定性

在3 g乳液中,加入pH值为12~13的烧碱溶液97 mL.放置4 h观察杯内乳液的稳定情况.并记录是否有漂油、分层等现象 若不漂油、不分层表明耐碱稳定性良好[7]

e. 乳液耐热稳定性

在15 mL的试管中.加入2/3试管体积的乳液.封好试管口.放置在60 ℃的恒温环境中.放置一周,观察乳液的分层、絮凝、漂油情况。若不分层、无絮凝和漂油现象,则乳液的耐热稳定性良好[7]

1.4.2 色牢度

耐摩擦牢度的测试:按GB/T3920-1997进行测试耐洗色牢度的测试:按GB/T392l-l997进行测试

1.4.3 手感

以5~10人为一组.对整理织物进行闭目触摸.并进行评定.将织物的手感依次按:硬、较硬、较软、软的4种情况进行评定

1.4.4 亲水性

按照AATCC 22-2001标准和方法进行淋水性能试验.淋水性分为50~100分.100分表示织物表面完全不沾水珠和无润湿

2 结果与讨论

2.1 新型涂料印花黏合剂JP的物化指标

新型涂料印花黏合剂JP的物化指标见表1所示

|

表1新型涂料印花黏合剂JP的物化指标 |

|

|

由表1可知.改性丙烯酸酯乳液各项性能都比较稳定.得到的产品可直接用作涂料印花的黏合剂无需经过其他处理.存放也比较方便

2.2 最佳应用工艺的选择

2.2.1 黏合剂用量的选择

参见1.3工艺.改变黏合剂用量,其他因素不变进行比较.结果见表2所示

|

|

由表2可以看出.随着黏合剂用量的增大.可使织物的各项牢度得到提高.但黏合剂用量的提高会使织物的手感变差 因此综合考虑,选择黏合剂用量为20 L。

2.2.2 焙烘温度的选择

参见1.3工艺.改变焙烘温度.其他因素不变进行比较.结果见表3所示。

|

|

由表3可以看出.随着温度的升高.织物的各项牢度是提高的.但温度过高容易引起织物的泛黄和损伤,而且手感变硬,另外,在140℃时.织物的各项牢度已经达到要求因此.选择焙烘温度为140℃

2.2.3 交联剂用量的选择

参见l.3工艺.改变交联剂用量.其他因素不变进行比较.结果见表4所示

|

|

由表4可以看出.随着交联剂用量的增大.织物的各项牢度是提高的.但是随着交联剂用量的增大.织物的手感逐渐变差 因此,选用10 g/L作为交联剂的最佳剂量。

2.2.4 焙烘时间的选择

参见1-3工艺.改变焙烘时间,其他因素不变进行比较.结果见表5所示。

|

|

由表5可以看出.随着焙烘时间的延长.织物的摩擦牢度和皂洗牢度是提高的.但时间超过4 min后.各项牢度并没有明显的提高.干摩甚至下降.而且手感会发硬同时为了节省能源.提高生产效率.选用焙烘时间为4 min

2-3 新型涂料印花黏合剂JP对织物性能的影响

经上述试验.优化得出最佳工艺配方及条件:焙烘温度140℃ ,焙烘时间4 min,交联剂用量10 g/L,黏合剂用量20 g/L 采用最佳配方和工艺条件处理棉织物.与传统黏合剂比较色牢度、手感、亲水性等情况.

2.3.1 对织物皂洗牢度和摩擦牢度的影响

JP与传统黏合剂对色牢度的影响见表6所示

|

|

由表6可以看出,『P整理织物的色牢度与传统黏合剂整理织物的色牢度相比.整理效果要好一些,干、湿摩均提高一级.褪色和沾色牢度提高半级

2.3.2 对织物手感的影响

在最佳配方和工艺条件下.分别将新型黏合剂JP、氨基硅油和传统丙烯酸酯类黏合剂处理于织物上.其结果如表7所示

|

|

由表7可知.经5~10人闭目触摸.进行对比.可以明显感觉到新型黏合剂JP处理过的试样手感柔软滑爽.而传统黏合剂处理后的织物手感粗糙,且织物有厚重感、发硬。

2-3.3 对织物亲水性的影响

按照1.4_4进行测试.分别对新型黏合剂JP、氨基硅油和传统黏合剂整理织物进行淋水试验.其结果见表8所示

|

|

由表8可以看出.新型黏合剂JP在改善织物手感的同时并没有影响其亲水性能.这是由于所合成乳液实际上是微乳液.其粒径较小.对织物的亲水性能不会有很大的影响

3 结论

1、 在应用试验的研究中.通过对焙烘温度、交联剂用量、焙烘时间、黏合剂用量等因素的试验分析.最后确定了纯棉针织物涂料印花最佳工艺条件:焙烘温度140 ℃,焙烘时间4 min,交联剂用量10 g/L,黏合剂用量20 g/L。

2、 用最佳工艺进行涂料印花.织物的摩擦牢度可提高一级.皂洗牢度提高半级

3、 通过对比试验.发现经该黏合剂整理的织物手感柔软滑爽.且与传统丙烯酸酯类黏合剂的亲水性相当.这是以前的黏合剂所达不到的

参考文献

[1]余一鹗.涂料印染技术『M].北京:中国纺织出版社.2003.

[2]王祥荣鲂织印染助剂生产与应用[M].南京:汀苏科学技术出版社.2004.

[3]黄世强.孙争光.李盛彪.环保胶黏剂fM].北京:化学 业出版社。2003.

[4]凌建雄,涂伟萍,李卓如,等.聚丙烯酸酯乳液的合成研究[J].合成材料老化与应用.2000.29(2):5-7.

[5]郑承旺.2002年以来的丙烯酸行业[J].丙烯酸化工与应用,2003.4(4):1-14.

[61万涛,申红,李祥.氧化还原引发丙烯酸酯乳液共聚物的合成研究[J].弹性体,2002.22(2):9-13.

f7]杨群,赵振河,崔进.有机硅改性丙烯酸酯黏合剂的研制[J].印染助剂,2006,23(5):23-25.